ワレコ

2023年(令和5年)初めての電子工作だ。

いわゆる事始めと言う事になるのか。

ワテの場合は電子工作は主にオーディオ系アンプやDACの自作、ArduinoやATmega328Pなどのマイコンを使う機器の自作などが多い。

扱う信号はオーディオ系なら高くても1MHzくらい、Arduinoならクロックは8MHzとか16MHzになるが、いずれにしても高くても数メガヘルツくらいの信号を古いテクトロのアナログオシロスコープで観察する程度だ。

従ってオシロスコープの帯域は100MHzも有れば十分だし、パルスジェネレータはアンプの動作確認に10KHzや100KHzの方形波を入れる程度だ。インテルプロセッサのGHzみたいな領域とは無縁の世界だ。

あとは製作中の電子機器(例えばアンプ基板)の動作確認には正負2電源が供給出来る可変安定化電源が有れば足りる。それとテスターなどが有れば良い。

と言う訳で、これらの機器(オシロ、パルジェネ、安定化電源、テスターなど)を被測定対象の機器(基板やブレッドボード)と手軽に接続出来る装置を自作してみる事にしたのだ。

要するにオシロ、パルジェネ、安定化電源、テスターなどの入出力端子を計測ステーションと名付けた機器に集めてみる事にしたのだ。

そうすれば被測定対処となる電子機器(プリント基板やブレッドボードなど)との接続がやり易くなるのではとワテは考えたのだ。

ワテが知る限り、そのような概念の装置は見た事が無い。

果たしてそんな装置に実用性はあるのか?

それは分からない。

DIYとは新しい事への挑戦だ!

計測ステーション設計の前回記事はこちら↴

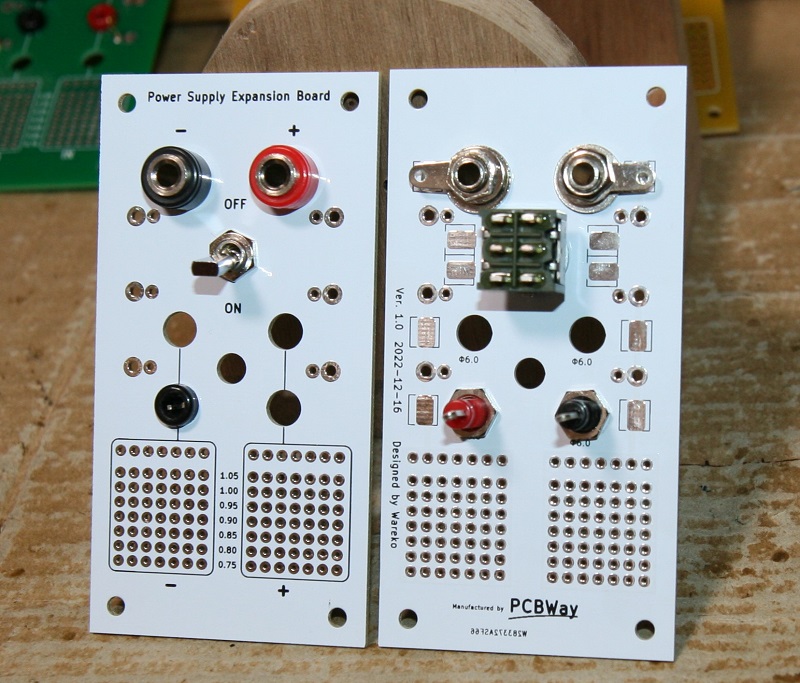

前回記事で昨年末(2022年)にPCBWayさんに発注していた6種類のプリント基板が一週間で到着した。

当記事ではその基板を使って計測ステーションの製作を開始したのでその作業過程を紹介したい。

では本題に入ろう

PCBWayに発注した基板が約一週間で到着

PCBWayさんに基板を発注したのが2022年12月14日(水)だ。

写真 FEDEXで到着したPCBWayプリント基板(6種類)

FEDEXの小箱が到着したのが2022年12月23日(金)なので、約九日で到着した。

年末のクリスマスシーズンなので物流量は普段よりかなり多いはずだ。

それにも関わらずいつものように一週間前後で到着したので、予想外に速く届いたと言う印象だ。

下写真のように箱は潰れていたが中身はプリント基板なので全く問題無い。

写真 クリスマスシーズンの大量の荷物の荒波を乗り越えてやって来たPCBWay小箱

恐らくこのPCBWay小箱はクリスマスプレゼントなどの大量の荷物の荒波を乗り越えて日本まで旅をしたに違いない。タフなやつだ。

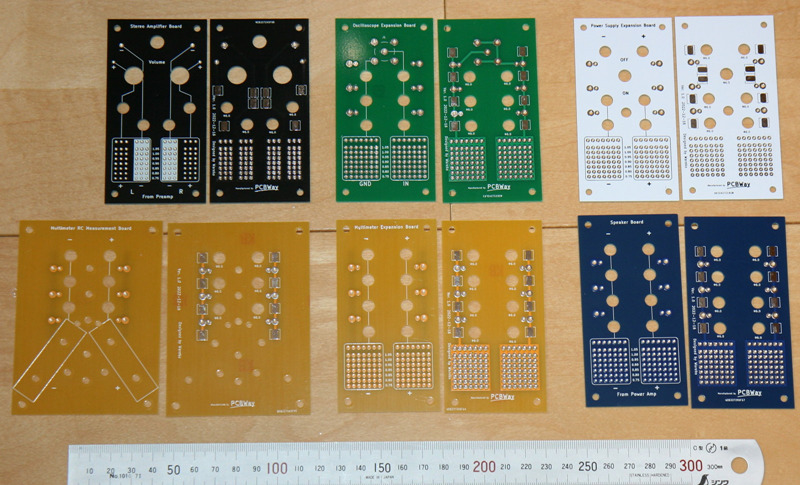

写真 六種類(各五枚)の両面スルーホール基板(50x97x1.6t)

それぞれの基板は真空パックでしっかりと梱包されているので、輸送中の振動でも互いに擦れて傷が付くなどの事故が無い。

写真 厳重に真空パックされているPCBWay製プリント基板

下写真がワテが発注していた六種類のプリント基板の表裏を示す。

写真 ワテが発注していた六種類のプリント基板の表裏

上写真の基板を上から時計回りに簡単に説明すると以下の通り。

| 基板色 | 機能 | 説明 |

| 黒 | ステレオアンプ基板 | この基板にはRCAジャックとボリュームを付ける。小型アンプとスピーカーをケースに内蔵する予定。自作プリアンプなどのテスト用。 |

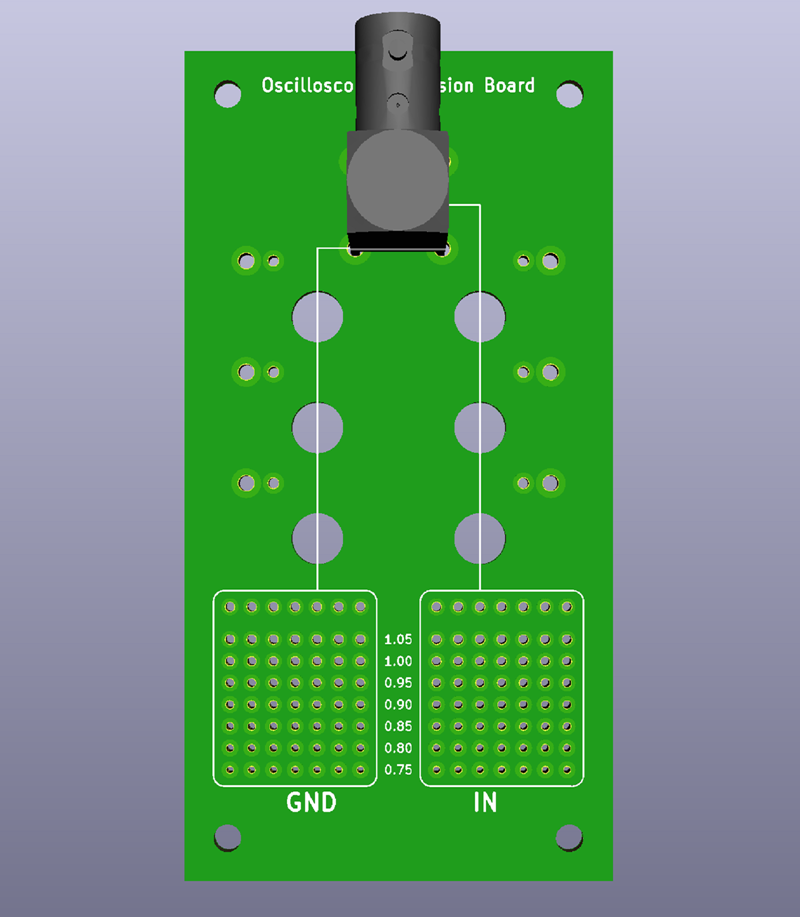

| 緑 | オシロ基板 | この基板にはBNC端子を付けてオシロと接続する。基板上に格子状に開けているスルーホールにスルホール用テストワイヤを挿し込んで被測定対象基板と接続する。 |

| 白 | 電源基板 | ケンウッド18V3A可変安定化電源(2台)の電源出力をこの基板に接続する。格子状スルーホールの使い方は同上 |

| 青 | SP基板 | 自作パワーアンプの音出し実験用に使う。ケースに内蔵予定の小型スピーカーとバナナジャックなどで接続可能。 |

| 黄 | マルチメーター基板 |

テスターの赤黒テスト棒を基板上に取り付けたチップジャックに差し込んで使う。 その状態でスルーホールにスルホール用テストワイヤを挿し込んで被測定対象基板と接続し電圧など計測する。 |

| 黄 | RC計測基板 |

テスターの赤黒テスト棒を基板上に取り付けたチップジャックに差し込んで使う。 抵抗やコンデンサを載せるハの字型の構造部分にはこの記事で紹介している機構を移植して付ける予定。 |

表 計測ステーション用基板(六種類)の機能説明

皆さんどうでしょうか?

ワテがどんなものを作ろうとしているのかある程度は想像できましたでしょうか?

役に立つかどうかは作ってみないと分からない。

兎に角、DIYには失敗も成功も無い。

作りたいものを作るだけだ!

PCBWay基板に半田付け開始

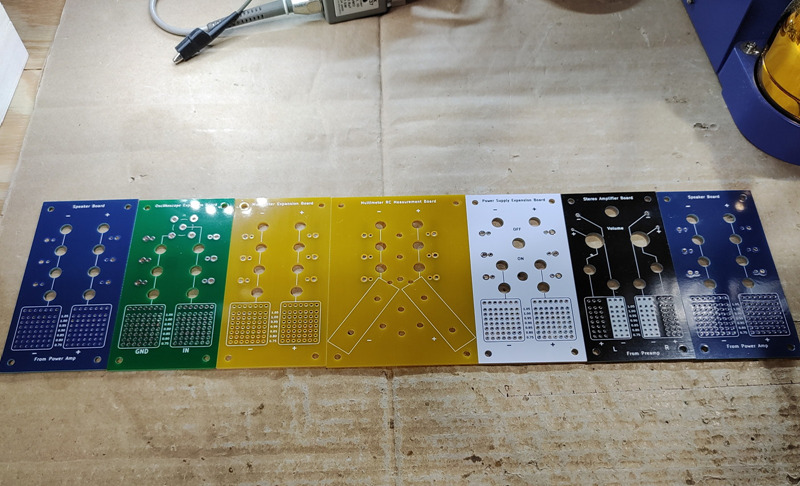

当初の予定では、下写真のように青色スピーカー基板を左右に二枚付ける予定であった。

写真 当初の基板配置案(不採用)

つまりステレオパワーアンプの左右チャンネルの音出し実験に便利かなと思ったのだが、不採用とした。

設置場所の幅は50cmくらいなので、あまり沢山の基板を並べられない。なので青色スピーカー基板は一枚にして、他のオシロ基板(緑)などを増やす事にした。

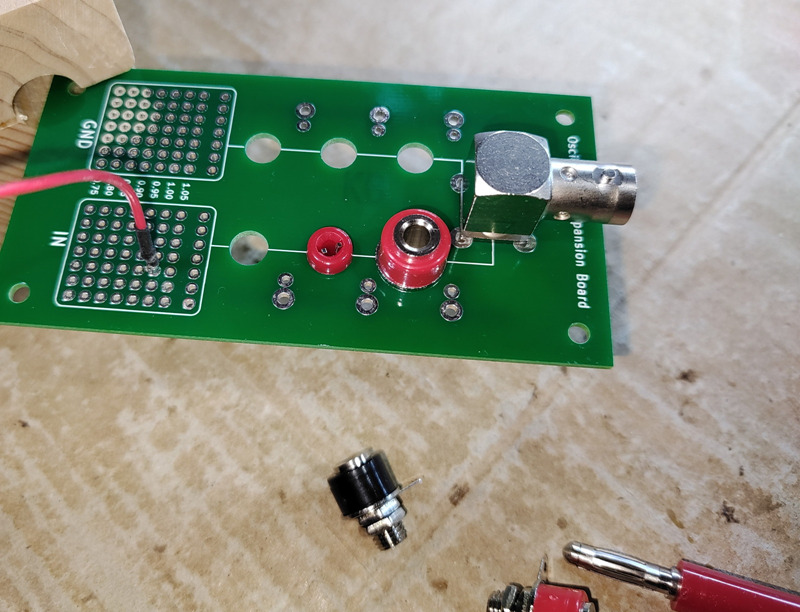

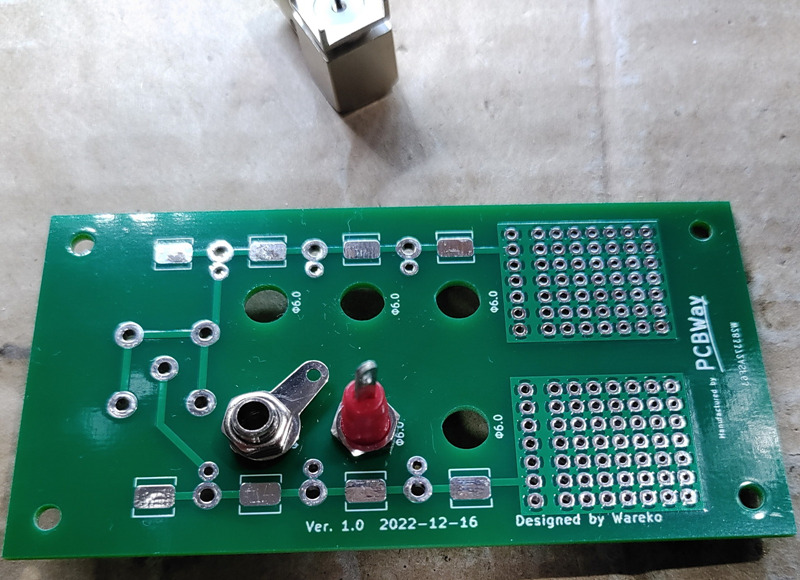

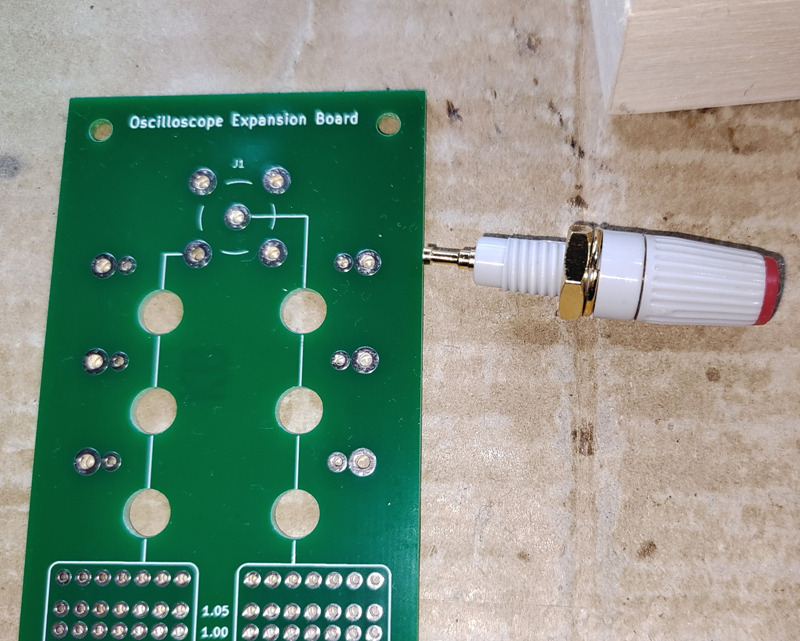

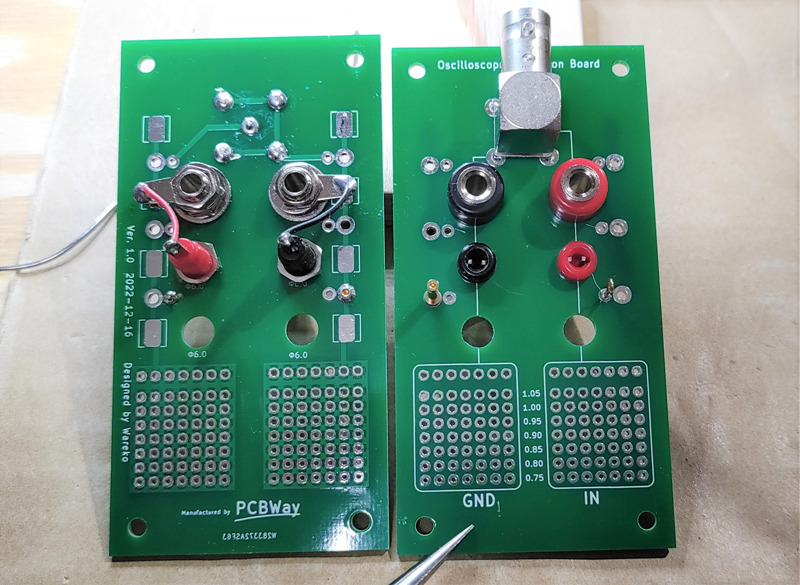

下写真はオシロ基板にBNC端子を半田付けして、バナナジャックやチップジャックなどを取り付けている途中の様子だ。

スルーホール部分にはテストワイヤーを挿し込んでみた。いい感じでフィットしている。

写真 オシロ基板(PCBWay製)にBNC端子、バナナジャック、チップジャックなどを取り付け途中

ここで使ったバナナジャックやチップジャック(=テストピンジャック)は秋月電子で買ったやつで、どちらも取り付け穴径Φ6mm(ワテ実測)なので、好きな穴に取り付ければ良い。あるいは付けなくても良い。

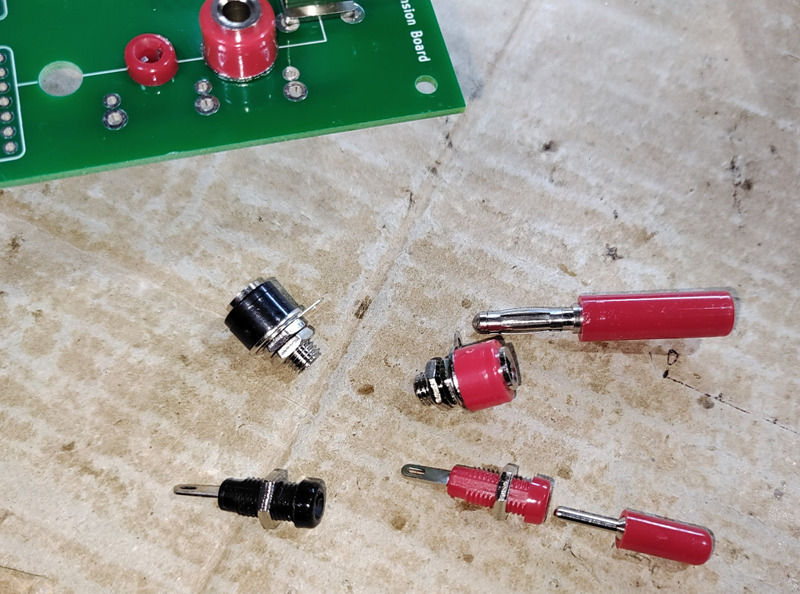

写真 秋月電子で買ったバナナジャック、バナナプラグ、チップジャック、テストピンプラグ

これらのパーツは秋月電子で買うと一個数十円と安く、かつ、信頼のマル信無線電機製なのでお勧めだ。

なお、上写真のバナナジャックにバナナプラグを抜き差しする操作がかなり固いのでやり辛い。どちらもマル信無線電機製なので、相性の問題などでは無さそう。まあこれくらい固くてキツイほうが電気的接触が良いので良しとする。

チップジャックとテストピンのほうは違和感なく抜き差し出来る。

ナットドライバーセットがお勧め

ちなみに上写真のバナナジャックやチップジャックの金属六角ナットは対辺8ミリだ。

ワテは下写真のHOZANの薄型スパナセットにある8x10mmのやつを使って締めた。

でも今回のようにパーツが密集した基板の場合には、スパナを回し辛い時がある。

そう言う場合には、ナットドライバーがお勧めだ。ナットドライバーを各サイズを持っておくと電子工作に便利だ。

ナットドライバーを購入する場合の注意事項としては、上写真のようにボックスの奥行が長いタイプを買う事をお勧めする。

もしボックスが浅いと今回取り付けたチップジャックのように後に電極が出っ張っているタイプのパーツのナットが締められないので。

あるいは、下写真のようなディープソケットを使うのも良い。

電子工作で取り付けるパーツはそんなに強い力で締め付けないのでディープソケットを手で持って締めても十分に強く固定出来る。

ディープソケットを買う場合の注意事項としては、先端部分の面取りが大きいと薄型のナットにはソケットが引っ掛からないのでナットを締められない。そう言う場合には、安いディープソケットを買って先端部分をグラインダーなどで平坦に削ってしまうのも良いと思う。

さて、半田付けと言っても今回の基板は見ての通り簡素なので簡単に完成する。

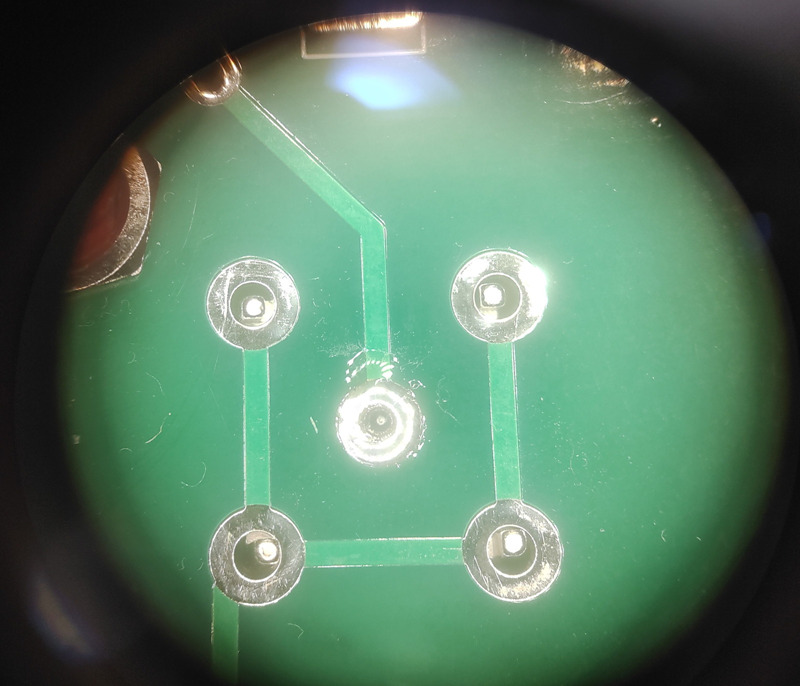

写真 オシロ基板の裏側(半田面)

上写真のようにオシロと接続するBNC端子の信号線とGND線は赤黒バナナジャック、赤黒チップジャックと単純に接続されていて、さらに格子状に並んだスルーホール格子群にもつながっている。

そのスルーホールには下写真のテストワイヤを挿すのだ。

両端がスルーホール用金属板バネタイプ

一端がスルーホール用金属板バネ、もう一端がブレッドボード用金属ピンタイプ

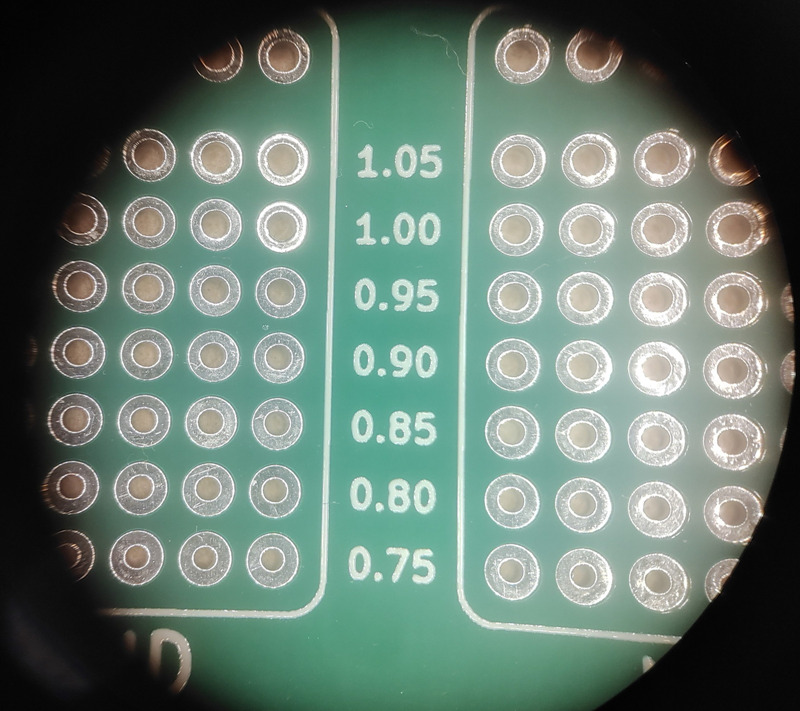

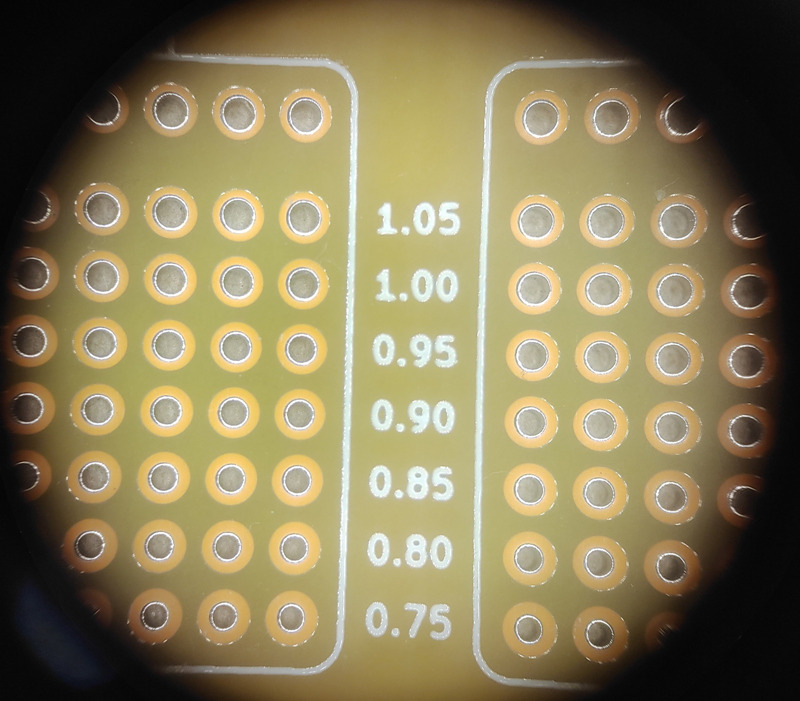

このスルーホールワイヤーの適合スルーホール径は 0.9から1.0ミリ(適合基板厚 1.6ミリ)なので、ワテ設計の基板では 0.75、0.80、・・・、1.05ミリまでの七種類のスルーホールを開けている。

なお、下写真のようなジョンソンターミナル(秋月)の取り付けも検討したが取り付け穴径がΦ8ミリ(ワテ実測)なので不採用とした。

写真 ジョンソンターミナルを付けたい場合にはΦ6穴をΦ8に広げれば可能

もしジョンソンターミナルを付けたい場合には既存のΦ6穴をΦ8に広げれば可能ではある。

下写真はマックエイトのチェック用端子(CT-2-2)と、オシロプローブ用チェック端子(LC-1-G)だ。

写真 マックエイトのチェック用端子(CT-2-2)とオシロプローブ用チェック端子(LC-1-G)

例えばブレッドボードで実験している時にオシロのプローブを引っ掛ける箇所が無い場合には、上写真の棒状のチェック用端子をプローブのGNDミノムシクリップで加えて、プローブのフックはリングの部分に引っ掛ける。

あとは先ほど紹介したサンハヤト テストワイヤ (ブレッドボード オス バネピン) TTW-203を使ってブレッドボードと接続する。

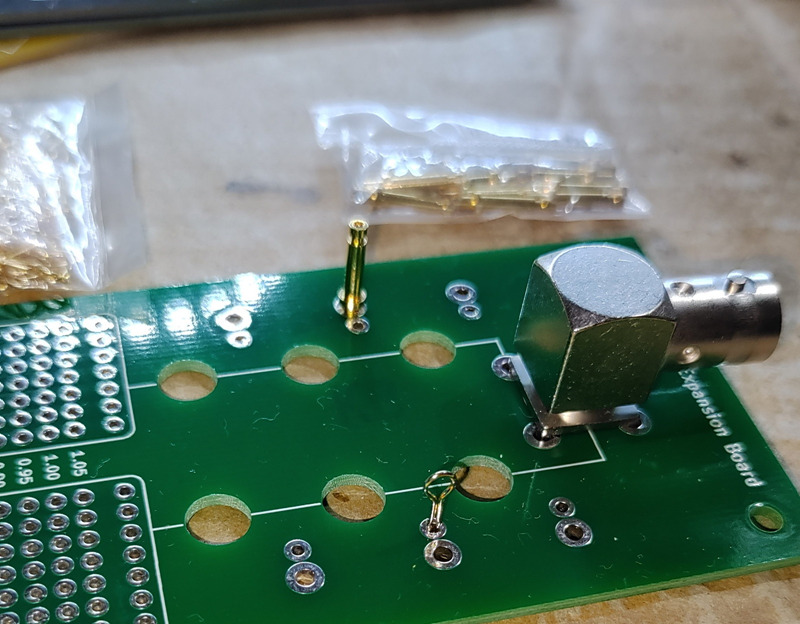

下写真は半田付け前のオシロ基板の半田面だ。

写真 半田付け前のオシロ基板の半田面

上写真で長方形の半田付けランドが八個あるが、これは表面実装部品(SMD)用のランドを流用したものだ。

そのランドを使って下写真のようにチップジャックをワイヤーで接続した。

写真 チップジャックと基板の半田付けの様子(表面実装部品用ハンダランドを流用)

プリント基板設計の無料ソフトKiCadを使えば、自分の好きな形状の半田付けランドも作る事が出来る。

ワテは約二年前に必死で二週間くらいKiCadと悪戦苦闘したら案外簡単にマスター出来たのだ。

KiCadを学習するなら以下の書籍がお勧めだ。

|

![一人で始めるプリント基板作り[完全フリーKiCad付き] (SP No.127) (トランジスタ技術SPECIAL)](https://m.media-amazon.com/images/I/51Sth-QwKQL._SL160_.jpg)  |

|

表 ワテお勧めKiCad教科書

上表でワテは右端トランジスタ技術バックナンバーを取り寄せて勉強した。まあどの教科書でも良いと思う。一冊読めば手順は理解出来る。あとはやる気だ。

実体顕微鏡無しでは半田付け出来ない

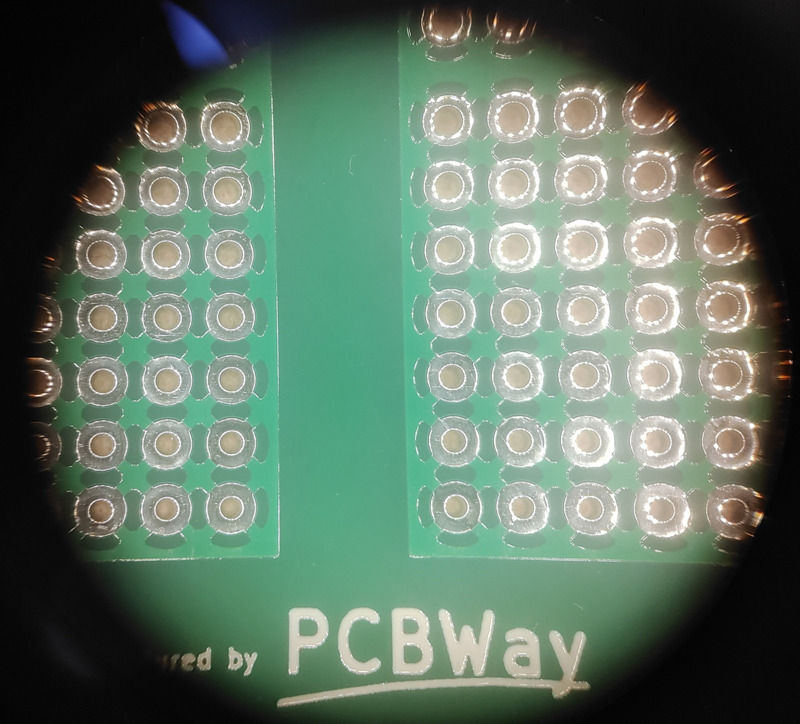

最近のワテは実体顕微鏡が手放せない。

下写真くらいの大型パーツなら以前は直接目で見ながら半田付けしていたが、最近は念のために実体顕微鏡で観察しながら半田付けするようにしている。

|

|

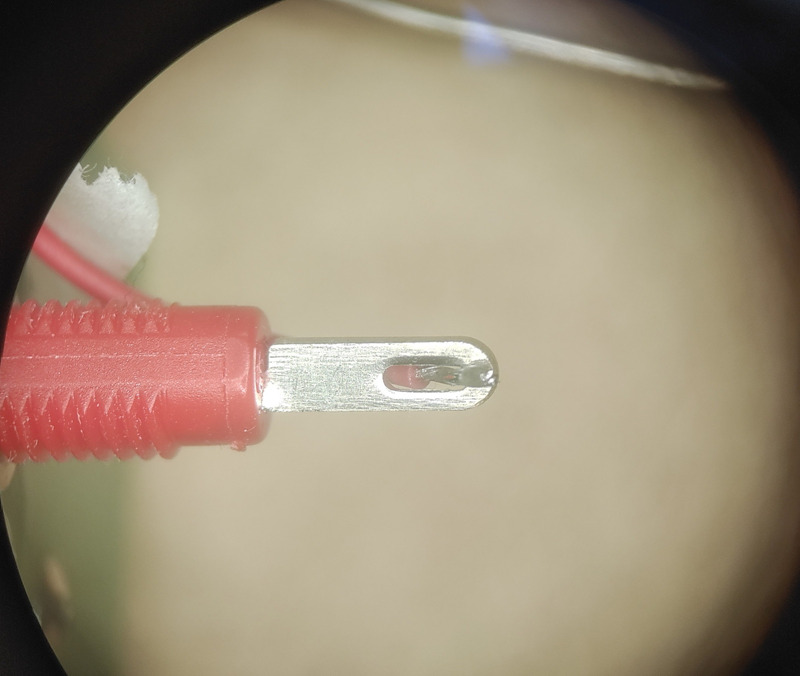

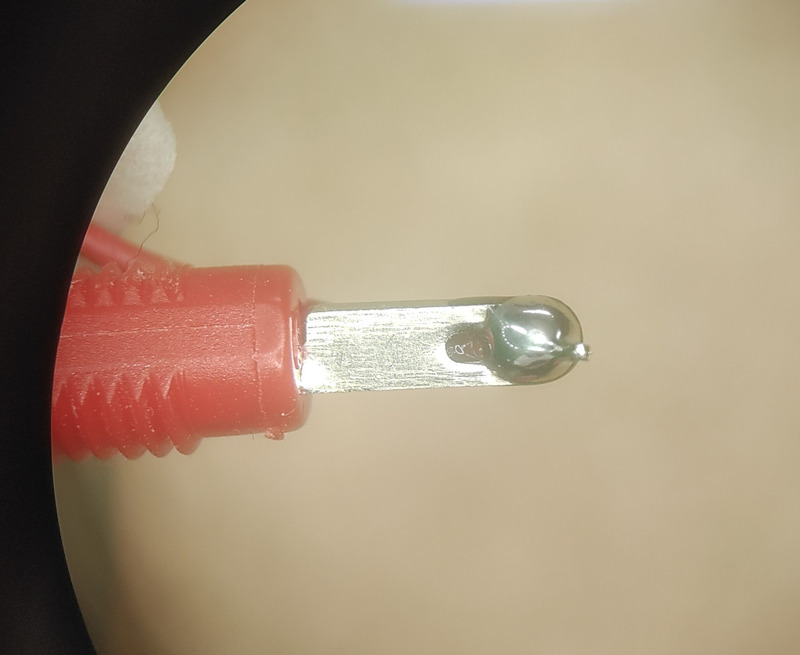

写真 実体顕微鏡で観察しながら半田付け

ワテが使っているのは下写真のようなタイプだ。

一方、最近では下写真のようなLCD画面付きのデジタル顕微鏡がある。

拡大したプリント基板を写真撮影するには、後者のLCDデジタル顕微鏡が便利なので、ワテも安いやつを一台購入検討中だ。

下写真はワテ所有の実体顕微鏡の接眼レンズ部分に楽天スマホのカメラレンズを近づけて撮影したもの。

写真 実体顕微鏡の接眼レンズ部分にスマホのカメラレンズを近づけて撮影したBNC端子部分

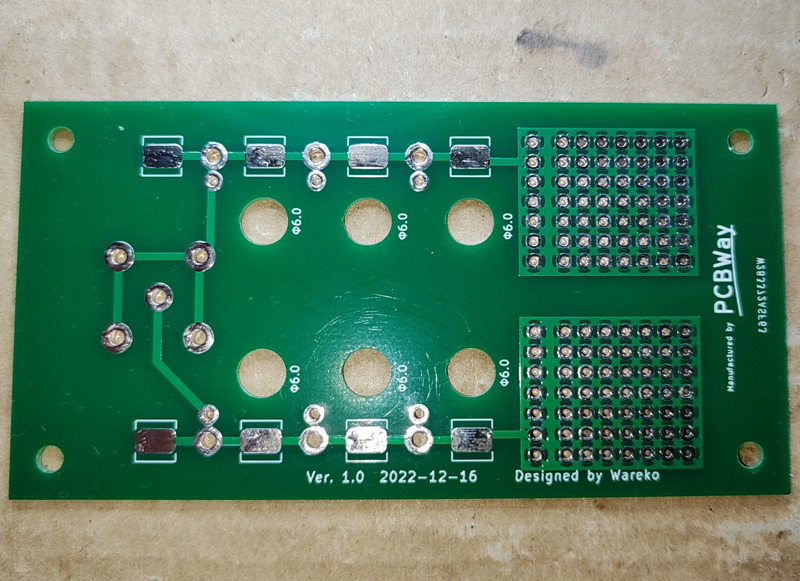

下写真に完成したオシロ基板(二枚)の表裏を示す。

写真 完成したオシロ基板(二枚)の表裏

上写真で基板の裏側にPCBWayのロゴがあるが、これはワテがPCBWayさんに基板を発注した事をメモする意味で入れている。PCBWayさんに発注すると自動でこのロゴが入る訳では無い。

スルーホール部分のレジストの仕上がりが設計と違っている?

今回六枚の基板をPCBWayさんに発注した。

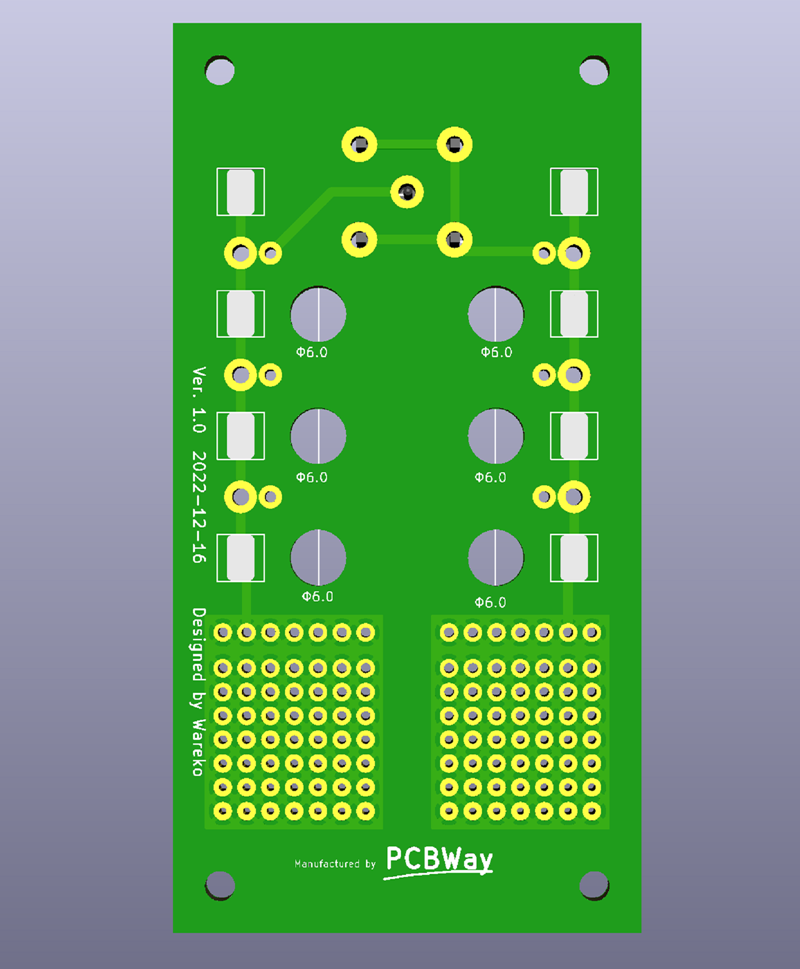

下写真はオシロ基板のKiCad設計データだ。

|

|

| KiCadのオシロ基板(裏)データ | KiCadのオシロ基板(表)データ |

格子状に並べた多数のスルーホール部分は、上写真左の基板裏側ではランドが露出している。

一方、上写真右の基板表側ではランドはレジストで覆っていた。これは普通にスルーホールを開けると表裏共にランドは露出するが、今回の用途では表面のランドが露出するとうっかりしてショートさせる事故が起こる危険性がある。

オシロ基板なら問題は出ないが、電源基板でも同じ構造を採用しているので、安全対策として部品面のランドは意図的にレジストで覆ってランドを電気的に絶縁していたのだ。

ところが下写真がオシロ基板の実物。

|

|

| オシロ基板(裏) | オシロ基板(表) |

上写真の通り、基板の裏側だけでなく基板の表のランドも露出している。

原因は不明だ。

他の基板に関しては電源基板、ステレオアンプ基板も表面のランドが露出している。

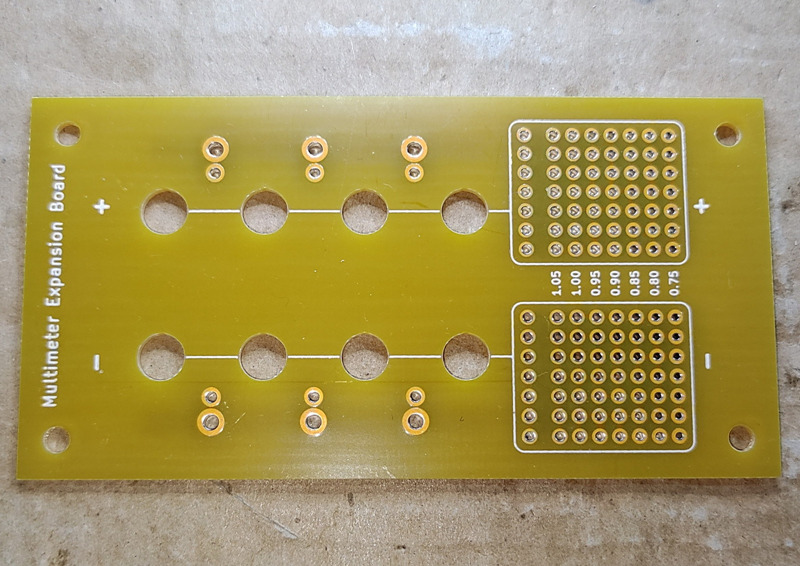

マルチメーター基板(下写真)、RC測定基板、スピーカー基板は設計通りランドはレジストで覆われていた。

|

|

| マルチメーター基板(表) | マルチメーター基板全体(表) |

まあ、原因は不明だがこのまま製作を続ける。もし基板表面のスルーホール部のランド露出が問題になる場合には、改めて基板を製作し直しても良いだろう。

下写真のように他の基板もサクサクと組み立てた(未完成)。

|

|

| 電源基板 | ステレオアンプ基板 |

上写真左の電源基板にはトグルスイッチを付けてこの基板上で電源出力ON/OFF切り替え出来るようにしたのだ。

右のステレオアンプ基板にはRCA入力ジャックを取り付けた。その上の穴にはボリュームを付ける予定なのだが、穴位置が上過ぎて木製シャーシの横棒に干渉する問題がある。対策を検討中だ。

全体写真を以下に示す。

写真 ほぼ組み立て完了した六種類の基板

ただし、赤黒チップジャック、赤黒バナナジャックなどの手持ちが無くなったので、久しぶりに秋月電子さんにパーツを注文した。数日後に到着するのでそれらを取り付ければ基板部分は完成だ。

木製ケースを製作する

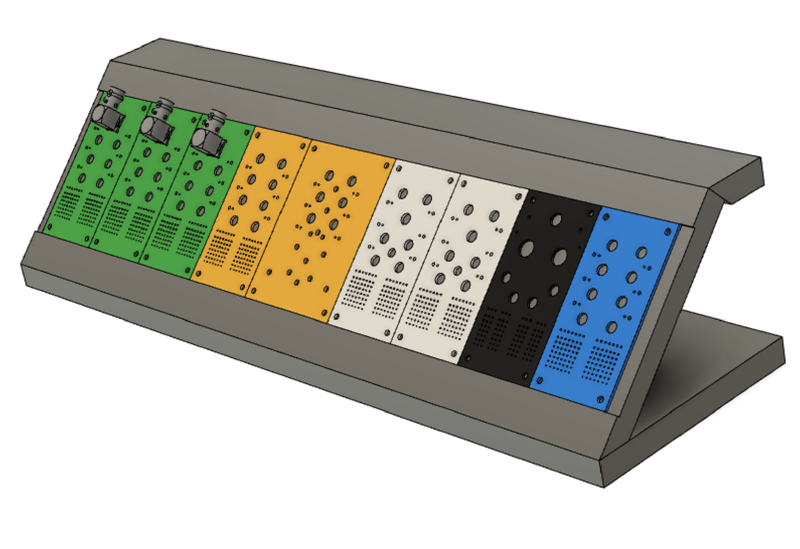

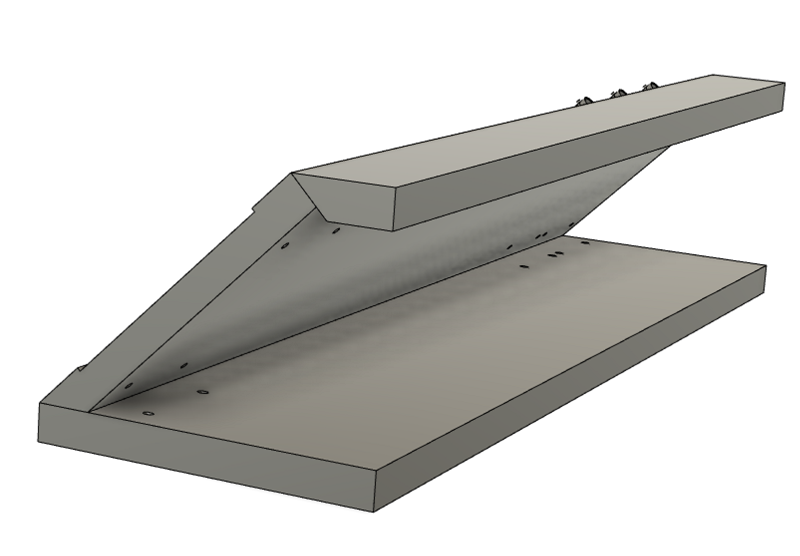

これらの六種類の基板を固定するケースをFusion360で設計してみた(下写真)。

写真 六種類の基板を固定するケースをFusion360で設計してみた(斜め前から)

側面や背面は開放状態だが、側面は板を貼る予定だ。背面は今後ケース内部にアンプなど付ける予定なので開けたままにしておくかな。

写真 六種類の基板を固定するケースをFusion360で設計してみた(後ろから)

前面パネルは45度傾斜させる。材料は手持ちにある木の端材を使う。

さっそく製作に取り掛かった。

卓上スライド丸ノコで板材をカットする。

写真 卓上スライド丸ノコで板材をカット

45度傾斜部分に使う部材も切り出した。

写真 45度傾斜部分に使う部材も切り出した

多数のクランプを使って木材を貼り合わせる。

写真 多数のクランプを使って木材を貼り合わせる

上写真で使っているBESSEYのクランプは最近購入したやつだ。

BESSEYのクランプはネットでも高いがワテはホームセンターで安売りしていたのを見付けて買った。

木工用ボンドの貼り合わせではマスキングテープを使うとやり易い。

写真 木工用ボンドの貼り合わせではマスキングテープを使うとやり易い

上写真では、底板に前面の45度傾斜部分の横棒を木工用ボンドで貼り合わせている。

クランプし辛い箇所なので、そう言う場合には沢山のマスキングテープを使って貼り合わせれば部材の位置ずれを防止出来る。

マスキングテープはこの手の接合作業では結構便利な小物なのだ。

ワテは幅15mmや20mmのマスキングテープを使っている。

下写真のようなずっしりと重いテープカッターにマスキングテープを取り付けると片手で切り取れるので使い易い。

下写真のように二枚の側板を底板に接着する。

写真 多数のクランプを活用して木製シャーシを木工用ボンドで接合する

今回製作する木製ケースは釘やネジは使わずに木工用ボンドだけで接合した。

もし使ってみて使い勝手が悪い場合には、釘やネジで組み立てているなら解体して部材を再利用出来る。ボンドで貼ってしまうと解体は困難だが、その時には新しい部材を使って新しく作り直せば良いだろう。

下写真の前面45度傾斜部分の開口部にプリント基板を木ネジで固定する予定だ。

写真 前面45度傾斜部分の開口部にプリント基板を木ネジで固定する

ところがその開口部の寸法を間違えて大きく開けてしまった。そこで上写真のように薄い板材を貼って開口部の縦寸法を3ミリほど狭めたのだ。完璧な補修だ。

一晩乾かしたら接着剤が完全に固まったので、仕上げサンダで研磨した。

写真 接着剤が完全に固まったので仕上げサンダで研磨

ワテが使っているのがマキタの仕上サンダ。木工DIYでは大活躍している。

ワテのお気に入りは下写真のネットタイプの研磨ヤスリだ。

紙タイプのペーパーだと破れやすいがこの網目ネットタイプのヤスリは研磨力も強く長持ちする。かつ、網目タイプなので集塵機との相性も良いのだ。

下写真は研摩作業が完了した木製シャーシ。

|

|

写真 研摩作業が完了した木製シャーシ(上蓋は載せるだけの構造にした)

上蓋は脱着が簡単に出来るように載せるだけの構造を採用した。

背面は現状では何も取り付けずに開放状態にしている。今後、板材で塞ぐかもしれない。

ワトコオイル仕上げ

手持ちにワトコオイルが有ったので塗ってみた。

|

|

写真 ワトコオイルを塗る

ワトコオイルは刷毛で塗るのが正統派のようだが、ワテは刷毛を洗うのが面倒なので、上写真のようにウエスにオイルを染み込ませて塗り込んだ。

ウエスはDIYで色々と便利なので一袋買っておくと良い。安いし。

ワトコオイルを塗布すると確かに木肌は綺麗になるが、匂いが臭いのが気になる。

写真 ワトコオイルを塗った木製シャーシ

ワトコオイルの匂いは数日くらい放置すれば消えるとは思うが、どうもワテはこの匂いに馴染めないので上からニスを塗る事にした。

油性ニス塗り

ワトコオイルの上から塗装するのはネット情報を見る限りあまりお勧めでは無いようだ。

まあ確かにワトコオイル仕上げの自然な風合いが良い訳で、その上にニスなんて塗ると台無しだろう。

でもまあDIYは何事も自分でやってみる事に意味がある。

ワトコオイルの上に油性ウレタンニススプレーを塗ってみた。ニスの皮膜でワトコオイルの臭いを抑える事が出来るかなと考えたのだ。

写真 ワトコオイルの上に噴射した油性ウレタンニススプレー(3分つやとうめい)

写真 カンペハピオ油性ウレタン着色ニススプレー(3分つやとうめい)を噴射した

ワトコオイルの上から油性ウレタンニス(3分つやとうめい)を噴射した結果、ワトコオイルの臭いと油性ウレタンニスの臭いが混じって益々強くて臭い匂いがするようになった。

あかんがなw

ニスなんて塗るべきでは無かったかも。

まあいい、塗ったものは仕方ない。ニスを塗った事で表面に保護膜が出来たので良しとする。

なお、その後、数日経過したらワトコオイルの臭いもウレタンニスの臭いも消えた。

完成した木製シャーシを作業台の上に仮設置

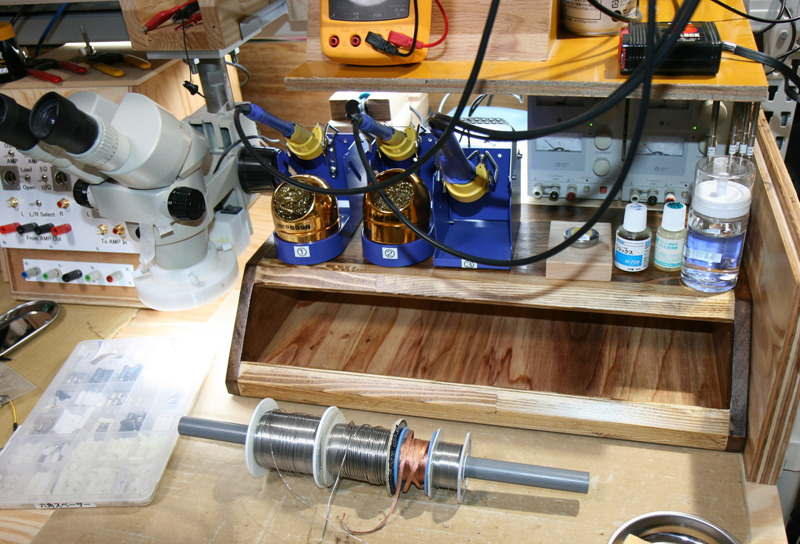

下写真のように完成した木製シャーシを作業台の上に仮置きしてみた。

写真 完成した木製シャーシを作業台の上に仮置きした

どう!

なかなかいい感じじゃあーりませんか!

上写真のように木製シャーシの上にはHAKKOの半田ゴテやホットエアーを載せられるように奥行を長めにしたのだ。

電子工作作業台を改良

今回製作している計測ステーションを設置する予定の電子工作作業机も改良した。

可変安定化電源用の台座を製作

まずは可変安定化電源を2台設置出来る台座を作る。

ちなみにその可変安定化電源はKENWOODのやつで、昨年ヤフオクで安い価格で何台か出品されていたので、入札したら安く買う事が出来た。写真はこのあと登場する。

写真 ホームセンターで買って来た柱の端材を安定化電源の台座にする

上写真の木のブロックはホームセンターで1個300円で売っていた。プレカット木材の端材だ。

この木製ブロックの上にKENWOOD可変安定化電源を載せるのだが、設置場所の棚板隙間に入れるには5ミリほど高さが高くて入らない。

そこで木製ブロックに安定化電源の4つのゴム足が入る穴を掘る事にした。

写真 去年アマゾンで買った木工ボアビット18本セット

このボアビットは18本セットで2600円と格安だった。刃の切れ味はまあまあだが、実用性は十分ある。

スターエムのボアビットなんて一本で3000円くらいするし。

まあ高いだけあって良く斬れそうだが。

さて、やっすいボアビット24ミリをボール盤に取り付けて穴開け加工した。

写真 ボアビットでΦ24穴(深さ7ミリくらい)を開けている様子

2台の安定化電源を載せるので、合計8個の穴を掘った(下写真)。

写真 2台の安定化電源を載せるので合計8個の穴を掘った

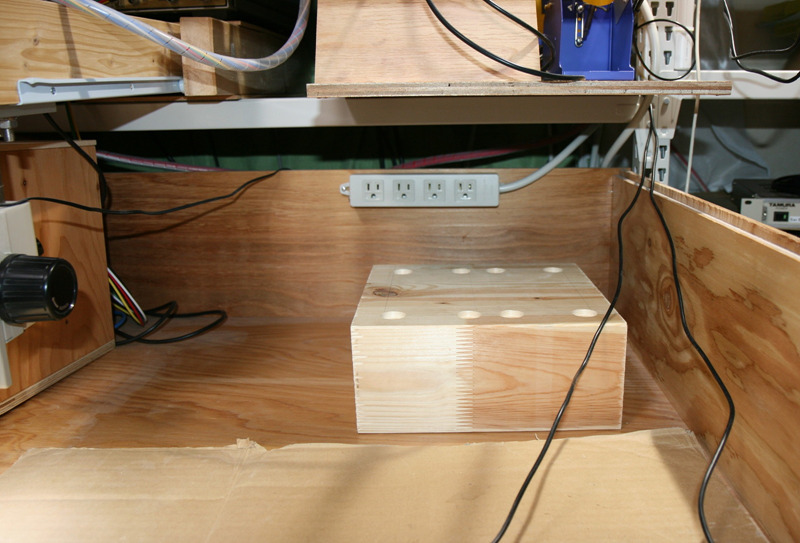

この木製台座を下写真のようにワテの電子工作作業台の奥に設置した。

写真 電子工作作業台の奥に設置した木製台座と増設したテーブルタップ

この台座の上にKENWOOD可変安定化電源(ヤフオク中古)二台を設置した。

このあと、もう1個の木製台座も左隣りに並べて設置した。

そしてそれらの前に先ほど完成した木製シャーシを設置したのだ。

計測ステーションを仮設置してみる

その様子を下写真に示す。

写真 電子工作作業台の上に仮設置した計測ステーション木製シャーシや可変安定化電源2台

どう!

なかなかコンパクトにまとまったと思う。

まず、以前は上から吊るしていた半田リールは取り外した。これらの半田リールは今後、自作の半田リール台に固定する予定だ。

次に、白光の半田ゴテ2台、ホットエアーの合計3台のスタンドは上写真のように計測ステーション木製シャーシの上に載せた。

作業台の上にはイレクターパイプを物干し竿のように取り付けていて、そのパイプに半田ゴテのケーブルを引っ掛けている。この記事で紹介している。

この状態で半田付け作業を行ったが、非常に使い易い事に気付いた。

つまり、半田ゴテスタンドは通常は机の上に置く場合が多い。ワテも以前はそうしていた。

一方、上写真のように机から11cm程の高さのある木製シャーシの上に半田ゴテスタンドを載せた結果、半田ゴテの取り出しや収納作業がやり易いのだ。

要するに半田付け作業を終えた時には半田ゴテはある程度の高さに持ち上げているだろう。その高さのまま半田ゴテスタンドに半田ゴテを置く事が出来るので、手の動きが自然なのだ。半田付けを開始する場合も同じである。

さらに半田ゴテスタンドを木製シャーシの上に載せた別の効果として、作業台の上がスッキリするので作業がやり易くなった。

一石二鳥と言う感じ。皆さんも試しに半田ゴテスタンドを何か安定した台の上に載せてみて実験してみると良い。

と言う訳で、今日はここまで。

写真 電子工作作業台に仮設置した計測ステーション木製シャーシや各種基板(製作途中)

秋月電子に発注した不足分のパーツ(チップジャックやバナナジャックなど)が到着すれば作業を再開したい。

上写真の木製シャーシの中にあるのは出力24Vのスイッチング電源だ。この電源を使って小型のステレオアンプをシャーシの中に内蔵したい。

その左にある黒っぽい2個の部品は秋月で買った1個100円の小型スピーカー。安いにも程がある。

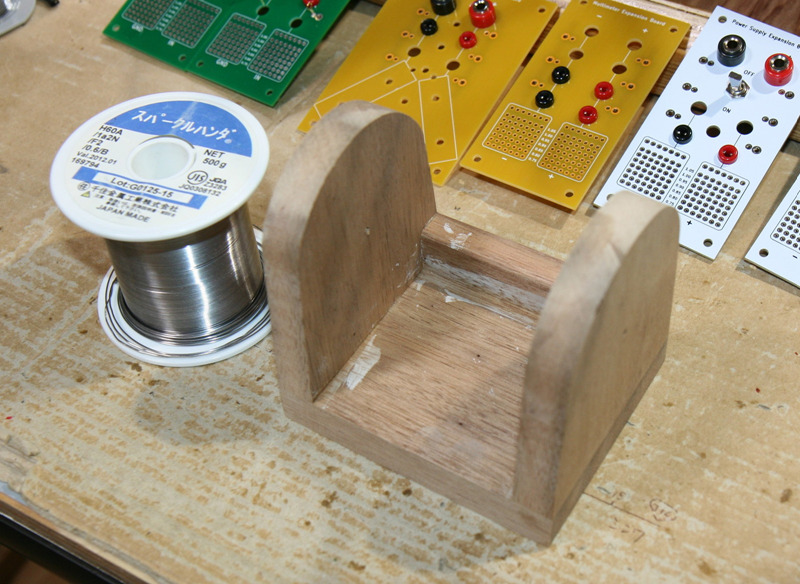

下写真は同時並行で製作中のハンダリール固定台だ。

写真 同時並行で製作中のハンダリール固定台

このハンダリール固定台も木の端材を使って即席で製作中だ。

ほぼ完成しているが、リールを固定する棒や左右側板への固定方法がまだ決まっていない。

市販の半田リール台は結構高いので自作する事にしたのだ。

二段式の半田リール台はワテは好きではない。

と言うのは、普段はΦ0.6mmとΦ1.2mmの半田を使っているが、主に使うのはΦ0.6mmだ。Φ1.2mmは時々使う程度。

半田付け作業では半田リール位置は固定するよりも、作業に応じて場所を移動するほうが使い易い(ワテの場合)。

例えば実体顕微鏡で観察しながら半田付けする場合にはその付近に半田リールを移動したい。

ところが二段式半田リール台を使うと重いので移動が困難。それに普段使うのはΦ0.6mmのみなのでそれ専用の半田リール台があれば足りる。

と言う事で、上写真のような単体型の半田リール台を二台製作してそれぞれにΦ0.6mmとΦ1.2mmの半田リールを取り付ける予定だ。

PCBWayさんからクリスマスに頂いた高級そうなマグカップ

写真 PCBWayさんからクリスマスに頂いた高級そうなマグカップ

上写真のマグカップは2022年のクリスマスプレゼントとしてPCBWayさんから貰ったものだ。

何だか高級そうな白磁風の焼き物に金色のPCBWayロゴ入りだ。

これでタップリとコーヒーや紅茶が飲めるぞ。

まとめ

ワレコ

2023年も5日が過ぎた。

まさに光陰矢の如し。

電子工作作業環境や木工DIY作業環境を着々と整備しているワテである。

当記事ではワテ考案の計測ステーションに使うプリント基板がPCBWayさんから約一週間程度で到着したので、早速半田付け作業を開始し、それに使う木製シャーシの製作過程などを紹介した。

果たして計測ステーションのような物が役立つのかどうか?それは分からない。

使ってみて改良点が見つかれば改良すれば良い。ダメなら使わなければ良い。あるいは別の案を考えても良い。

DIYには成功も失敗もないのだ。

DIYは前に進む事に意義がある。

間違い無い。

(続く)

コメント