|

|

|

ワレコ

手押しカンナ盤、自動カンナ盤、丸ノコ盤

この三つが有れば木工DIYの作業性は格段に向上するのだ。

しかし、難点としては設置場所が必要になる。

当記事ではその問題を解決すると同時に三つの機能を合体したマルチツールを自作するのだ。

当記事はその第一回目。

まずは市販の電気カンナの中古品を利用して、手押しカンナ盤を自作する。

そのカンナ盤の台座は、電気丸ノコの台にもなるのだ。

あるいは、自動カンナ盤としても利用出来るようにする予定だ。

要するに一つの台座にいろんなユニットを取り付けられるマルチツール交換式のテーブルを自作するのだ。

では、本題に入ろう。

電気カンナを利用して手押しカンナ盤を自作する三つの例

YouTubeには、電気カンナを改造して手押しカンナ盤を自作している例は沢山ある。

その中から三つの例を見てみよう。

SuperTechsanさんの手押しカンナ盤製作例

まずは、マキタ電気鉋1805N(刃幅155mm)を利用した手押しカンナ盤の自作例を見てみよう。

動画 マキタ1805N電気カンナ利用の手押しカンナ盤 引用元YouTube

上動画のSuperTechsanさんは各種の電動工具を自作しながら、独創的な木工作品を多数製作されている。

自称DIY達人のワテから見ても、SuperTechsanさんの技術力はかなりのレベルだ。

SuperTechsanさん自作の手押しカンナ盤の構造は、リョービの手押しカンナHL-6Aの構造によく似ている。

つまり、鉋が固定されたベースプレート部分と、一方の側面に直角ガイドとなるフェンスを立てた構造だ。

Rough Styleさんの手押しカンナ盤製作例

次は、Rough Styleさんの自作例。

動画 電動カンナを手押しカンナに! 引用元 YouTube

Rough Styleさんの作品も、リョービの手押しカンナHL-6Aにソックリで、使い易そうな印象を受ける。

また、刃の部分に安全カバーも付けていて、完成度の高い作品だ。

まあ、ワテも最初はこんな感じの手押しカンナ盤を自作しようかなあと考えたのだが、難点としてはある程度の広さの設置場所が必要になる。

特にカンナ盤や丸ノコ盤の場合には、例えば1820mm程度の長い材を縦方向に処理したい場合があるので、理想的には装置の前後に2メートル程度のスペースがある事が望ましい。

でもまあワテの狭い木工作業部屋ではそんなに広々とした場所を確保することは困難だ。

それに、もし手押しカンナ盤を設置したとしても、次に丸ノコ盤を置くとなると益々設置場所の確保が困難になる。

それに、これらの機器は木工DIYで毎回頻繁に使う物ではないので、狭い作業部屋に常時設置していてもかえって邪魔になるだろう。

と言う事で、もう一工夫する事にした。

やすひろ TVさんの多機能作業台

参考となるYouTube動画を紹介しよう。

やすひろ TVさんの多機能作業台だ。

動画 やすひろ TVさんの多機能作業台 引用元 YouTube動画

上動画のやすひろ TVさんの多機能作業台では、一つの作業台に以下の複数のユニットを嵌め込んで利用出来る構造だ。

- トリマ

- 電動カンナ

- 丸ノコ

- ジグソー

- ディスクグランダー

- 卓上集塵機

作業台には集塵機構も内蔵しているので、これらの機器から発生する大鋸粉や粉塵などを回収する事も出来る。

ワテもこのアイディアを拝借する事にした。と言うか、ワテも独自にこんなアイディアが閃いて、それでYouTube動画で類似の製作例が無いか探したところ、やすひろ TVさんの多機能作業台の動画を見付けたのだ。

海外でも類似の動画を見た記憶がある。

まあ、誰でも思い付くアイディアではあるが、やすひろ TVさんの多機能作業台の製作動画を見ると、物凄く手際よく製作されている。

ワテ設計の多機能電動工具作業台

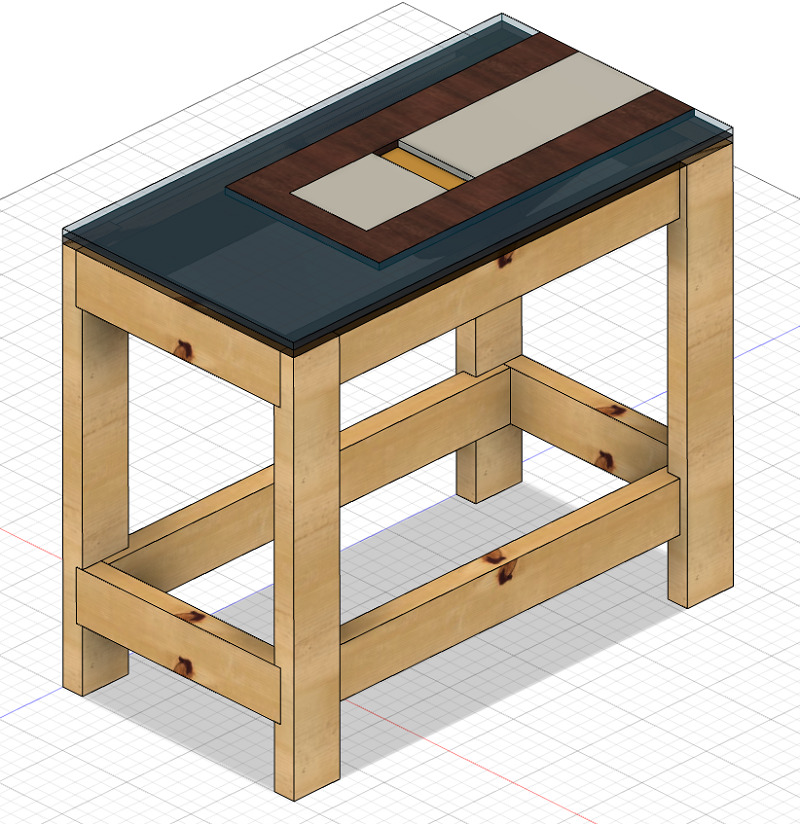

下写真にワテがFusion360で設計した多機能電動工具作業台に電気カンナを取り付けた例を示す。

構造的には、上で紹介したやすひろ TVさんの多機能作業台に似ている。

図 ワレコ設計の多機能電動工具作業台(手押しカンナ盤にした状態)

上図に於いて、利用するのはマキタの電気カンナ1806B (刃幅170mm)だ。

中古で安く売っていたので買ってみた。特徴としては、刃幅170mmと広い。その分、電気カンナ自体のサイスもかなり大き目だ。全長で50cmくらいある。

1806Bは現在は販売していないと思う。マキタの現行機種で最大幅の電気カンナはたぶん下写真の155mmのやつだ。

なお、マキタやHiKOKIには、刃幅が一尺(約310mm)の尺カンナと言う巨大電気カンナもあるが、定価が20万円以上もするし巨大なので個人DIY用途には向かないだろう。

さて、その170mm電気カンナを何らかの方法で下図のように刃を上にして茶色の枠板に裏向きに取り付ける。

この茶色板は、作業台に開けた長方形の穴に嵌め込む構造だ。

図 電気カンナを刃を上向きにして枠板に固定し作業台の長方形穴に嵌め込んだ状態

なので、電気丸ノコ盤として使いたい場合には、電気カンナ盤ユニットを茶色板ごと取り外して、電気丸ノコ盤ユニットを四角枠に同様に嵌め込むのだ。

針葉樹合板を貼り合わせる方法で台座を作成する

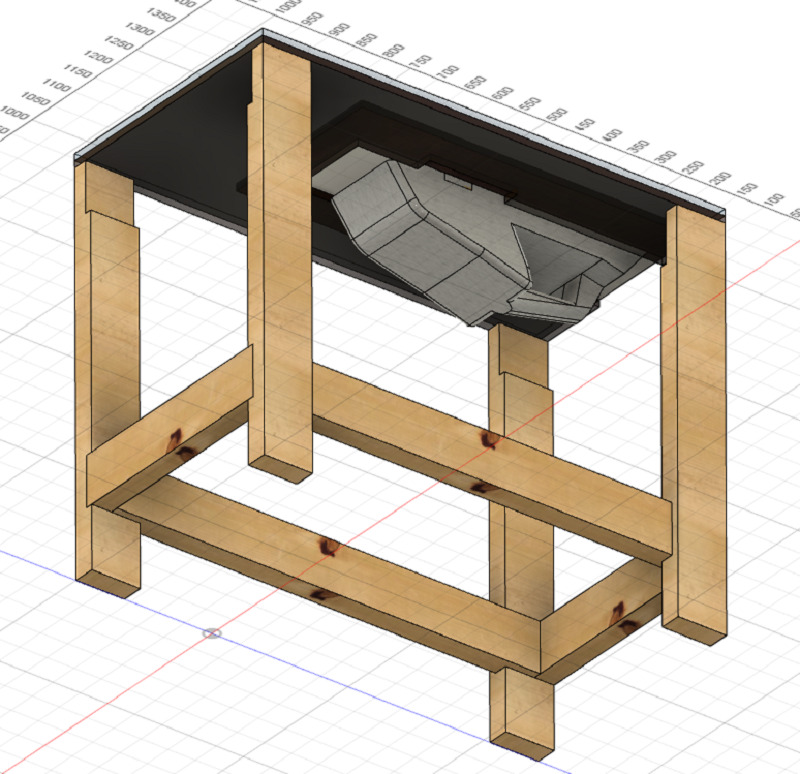

下図にこの多機能電動工具作業台の台座の設計図を示す。

図 ワレコ自作の多機能電動工具作業台の台座の設計図(Fusion360で設計の3Dモデル)

上図を見ると、木材に溝を掘って組み上げる相欠き継ぎを多用している。

もし一本の2×4材でこんな組木をするとなると、スライド丸ノコで切り込みを入れて、鑿を使って凹みの部分を削り落とすなどの作業が必要になるだろう。

あるいは、鑿の代わりにルーターやトリマーで削っても良い。あるいは、卓上スライド丸ノコで何度も切り込みを入れて切り取ると言う手法もある。

まあワテが持っている卓上スライド丸ノコが有れば、上図に示す相欠き継ぎの木材加工出来なくはないが、沢山の箇所を加工する必要があるので面倒。

ワテの場合、めんどくさがり屋だ。

出来るだけ楽して良い結果を出したい。

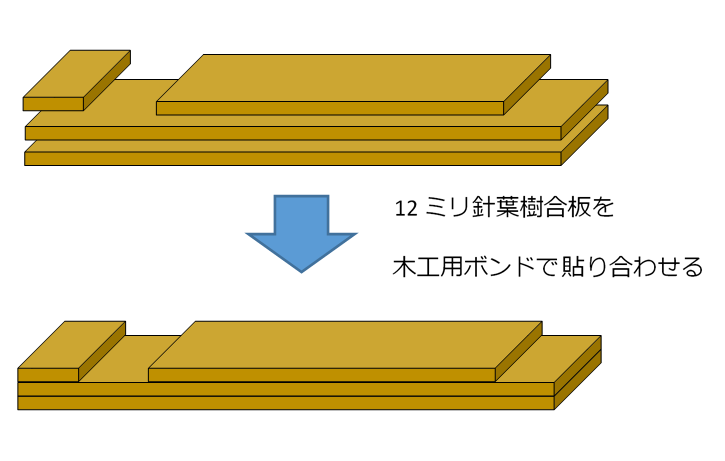

そこで、ワテが採用したのが、12ミリ針葉樹合板を帯状にカットしてそれを二枚あるいは三枚貼り合わせる作戦で相欠き継ぎモドキの加工を行う手法だ。

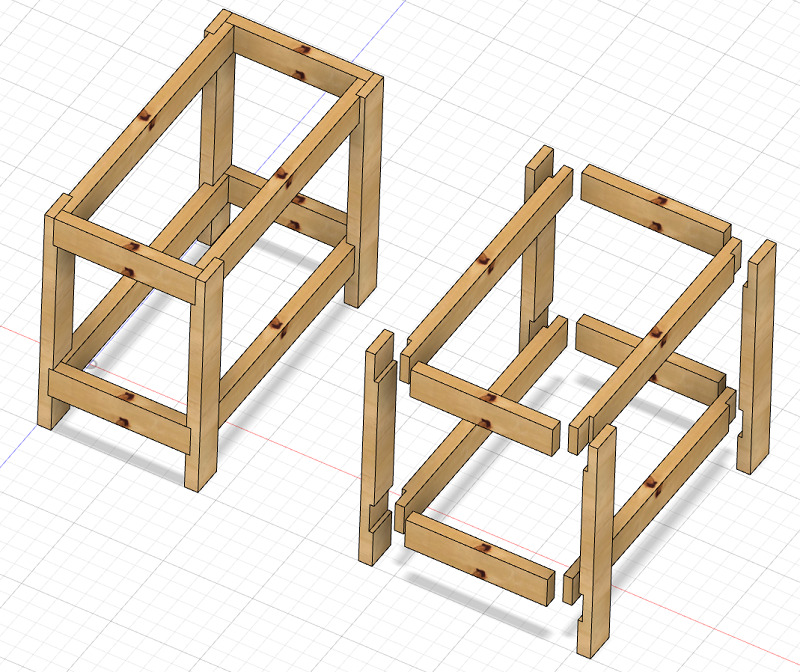

つまり、下図のような組木をしたい。

図 本格的な相欠き継ぎで台座を組む事で丈夫な作業台が完成する

その場合には、下図のように12ミリ針葉樹合板を数枚使って木工用ボンドで貼り合わせる事によって、相欠き継ぎ風の部材を簡単に製作する方法だ。

図 ワレコ式木工用ボンドで貼り合わせる方法で相欠き継ぎ加工を大幅に簡易化できるアイディア

このやり方を使えば、ホゾ加工も簡単に出来る。つまりホゾ穴にホゾの突起を挿し込む組手だ。

今回はホゾ穴加工はやっていないが、次回、何か作る時にこの手法を使ってホゾ穴加工もやってみたい。

幅86ミリ、厚さ12ミリの針葉樹合板を三枚貼り合わせるので、断面は86×36になる。

これは2×4材の断面89×38に近い値だ。

本当は三枚貼り合わせでも幅は89にする予定だったのだが、ホームセンターの縦カットで幅が86ミリになったので、まあ86×36サイズで妥協したのだ。

もし読者の皆さんが類似の構造物を作る場合には、その辺りの寸法は自由に変更して下さい。

合板貼り合わせ方式の相欠き継ぎで作業台を自作する

ホームセンターでサブロク板サイズ1820x910x12の針葉樹合板を二枚、幅89ミリで帯状にカットしてもらった。

コーナンやコーナンProさんの場合、スマホにコーナンアプリをインストールすれば、木材カットクーポンが貰える。そのクーポンを店員さんに見せれば、10カットまでは無料なのだ。

木材加工コーナーにある大型パネルソーにサブロク板を二枚重ねて縦に置く。

そして、幅89ミリで9回カットして貰った。

木材を縦にカットするのはパネルソーでは難しい。なぜなら、どんどんカットして行くと、最後には幅が狭くて縦長の木材を縦にカットしなくてはならないので、89ミリ幅にセットしても最悪2~3ミリくらいは誤差がある。

まあ兎に角、20枚の帯状の板を車に積んで持ち帰った。

幅は89mmで指定したが、実際は86ミリくらいだった。

さて、下図では12ミリ針葉樹合板の小幅板を三枚貼り合わせている様子を示す。12×3=36ミリ厚になる。

図 12ミリ針葉樹合板の小幅板を三枚貼り合わせている様子

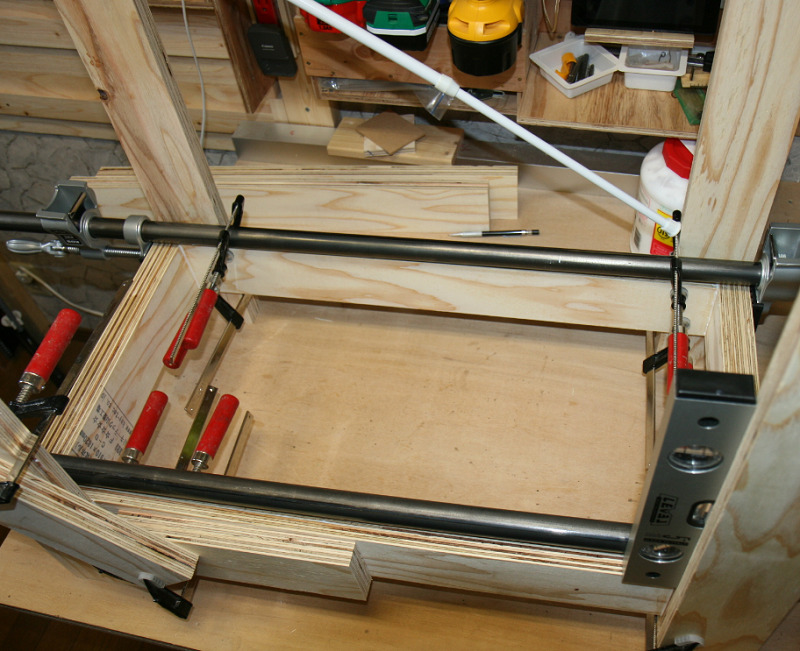

次に、下図では、12ミリ針葉樹合板の小幅板を二枚貼り合わせている。

それを二組同時にクランプしているので、板材の厚みとしては、12×4=48ミリの厚さだ。

図 12ミリ針葉樹合板の小幅板を二枚貼り合わせ。二組同時クランプ

帯状の小幅板を二枚あるいは三枚貼り合わせる場合の注意事項としては、板材はどちらかに湾曲している。

二枚の小幅板を張り合わせる場合には、その湾曲を打ち消すように張り合わせると反りの無い真っ直ぐな一枚板に接合出来る。

下図が木工用ボンドが乾燥して完成した貼り合わせ板材だ。

図 二枚張り合わせが四本、三枚貼り合わせが一本

これで、電動工具作業台の自作に必要な部材が揃った。

各種クランプの紹介

ハンドクランプ

上写真のようなハンドクランプは最低でも八個個くらいは持っておくと良い。ワテも六個持っているが、もう少し買い増しする予定だ。

手軽に部材を挟み込む事が出来るので利便性が高い。

なお、ハンドクランプはクランプ先端部分の二箇所のパーツで部材を挟み込む構造なので、この後で紹介する回転軸方式のF型クランプに比べると部材がズレにくいのだが、それでも微妙にずれる事がある。

つまり、木工用ボンドは塗布した直後はズルッと滑り易いので、ハンドクランプで固定した時点では、ピッタリと位置合わせをしていても、数分後に確認したらニ~三ミリ位置がずれていたなんて事も何度もある。

なので、木工用ボンドで貼ってクランプで固定した場合には、数分後にもう一度確認するのが良い。数分後くらいならまだ完全にはボンドは乾いていないので、位置の修正が可能だ。

F型クランプ

上写真のようなクランプをF型クランプと呼ぶ。見た目がアルファベットの「F」に見えるからだ。

ワテもダイソーの200円F型クランプを八本持っている。

ハンドクランプに比べて、F型クランプは捻じ込み式なので何十キロあるいは何百キロと言った強力な力で締め付ける事が出来る。

注意事項としては、捻じ込んで締め付けて行くと部材に回転方向の力が加わるので部材がずれやすい。

特に木工用ボンドを塗布している場合には、締め付けた直後に位置合わせしていても、数分後に見ると、数ミリ程度も位置ずれしている事もあるので要注意だ。

まあそれはクランプの問題と言うよりも、木工用ボンドで接合する場合の一般的な注意事項と言う事になる。

クイックバークランプ

ワテのお気に入りは、上写真のクイックバークランプだ。

構造は見ての通りで、レバーを握るとクランプの口が近づいて部材を締め付ける構造だ。

クイックバークランプにはF型クランプのような回転機構が無いので、部材の回転位置ずれが起こりにくいので使い易い。

ワテの場合、下写真のE-Valueの600mmのクイックバークランプを二本だけ持っている。

でも今後買い増しする時には、下写真のSK11のやつを買いたいなあと思っている。

E-Valueのやつでも実用上は問題無いのだが、クランプ解除のボタンが小さいので指で押しても解除出来ない事もある。強く押すと指が痛いし。なので、ゴムハンマーで叩くなどで解除している。

でもSK11のやつなら見た目も丈夫そうだし、クランプ解除のレバーは大き目なのでゴムハンマーで叩いたりしなくても、手で解除できそうなので。

予算があれば、このSK11のやつを、各長さ毎に8本くらい買いたいところだが、かなりの出費になるなあ。

でもまあクランプは木工で最も頻繁に使用するツールなので、ある程度は良い物を買って長く使うのが結局は経済的だと思う。

パイプクランプ

上写真のパイプクランプは、別売りのスチールパイプを組み合わせて使える。

パイプは外径Φ27.2(mm)の物なら何でも使える。

ガス管(SPG)で20Aと言う規格のパイプ外径がΦ27.2なので、ホームセンターなどで必要な長さにカットして貰えば、簡単にパイプクランプを作る事が出来るのだ。

ワテの場合は、上写真のムラテックKDSさんのパイプクランプを2セットだけ持っている。

あるいは、下写真のようなアゴの深いタイプもある。

あるいは、日本ではあまり見かけないがアメリカなど海外の木工DIYをやる人が良く使っているのがポニーのパイプクランプだ。

ポニーのこのパイプクランプは、木工DIYのパイプクランプとしては定番のようだ。

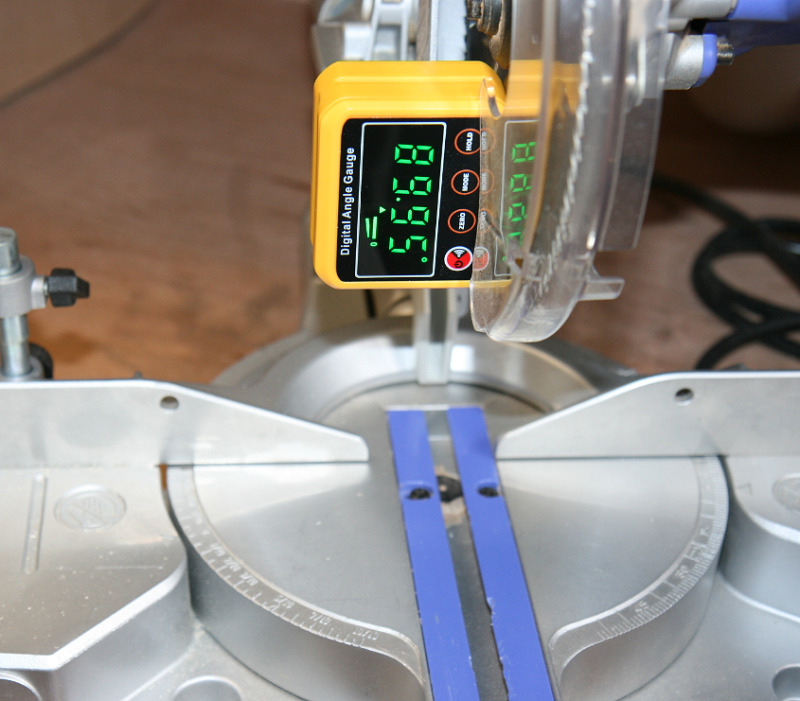

マグネット付きデジタル水準器が大活躍

以前、別の記事でも紹介したが、先日アマゾンプライムで買ったデジタル水準器(角度計)を使ってみた。

まずは卓上スライド丸ノコのターンテーブルの水平度を計測。ゼロ度を示している。

写真 デジタル水準器で卓上スライド丸ノコのターンテーブルの水平度を計測

次に鋸刃にデジタル水準器をマグネットで貼り付けた。

その計測角度は89.95度なので、ほぼ直角と言っても良いだろう。

写真 デジタル水準器で卓上スライド丸ノコの鋸刃の垂直度を計測

卓上スライド丸ノコには鋸刃の傾斜角度を微調整出来るネジが付いているので、ワテが事前にデジタル水準器を使ってその傾斜を90度ピッタリに調整したのだ。完璧や!

同じく、これから切断する予定の木材の水平度も計測しておく。

写真 デジタル水準器でカットする部材の水平度を計測

上図のように0.10度なのでほぼ水平と言っても良い。

あとは、卓上スライド丸ノコを使って部材を設計通りの寸法にカットすれば良い。

図 三枚貼り合わせ部材を398ミリ幅で四本カットした

この三枚貼り合わせ部材は、四本脚の短辺を連結する横棒になる。

同様に二枚張り合わせ部材を四本カットした。

この部材は作業台の四本脚になる。長さは782ミリだ。

下写真ではその二本を三枚貼り合わせ部材(398mm)を使って連結する作業を示す。

写真 左右の脚を横棒で連結する前

先ず、二枚貼り合わせ部材の下部に12ミリ針葉樹合板を110ミリにカットした小板を貼り付けている。

写真 四本の脚の下部に小板を貼り付けて相欠け継モドキにしている様子

小板貼り付けのボンドが乾燥したので、下図のように四本脚を二本ずつ連結する。

写真 長いクイックバークランプ(600mm)を使って固定する

上図のような長いクイックバークランプがあると作業がやり易い。

なお、もしこんな長いクランプを持っていない人は、木工用ボンドと木ネジ(コーススレッド)を併用すると良いだろう。

あるいは木工用ボンドを使わずにコーススレッドだけで組み上げても良いが、木工用ボンドを使うほうが強固に組み上がる。

下図のように二本の脚を横棒で連結出来たので、次はそれらを連結して四本脚の部分を作る。

二枚張り合わせ部材を長さ678ミリでカットしたものを四本用意した。

写真 脚を連結する四本の部材(二枚張り合わせ)

そのうちの二本を使って、四本脚の長辺の下部を連結する。

まず木工用ボンドをタップリと塗布する。

写真 相欠け継モドキ加工が完璧に仕上がっているぞ

678ミリ二枚張り合わせ部材を使って下図のように二組の二本脚パーツを連結する。

写真 長物の組み立てにはムラテックKDSのパイプクランプが活躍する

上図のように、ここではさらに長いパイプクランプが活躍した。

ムラテックKDS パイプクランプ PC-01は長さ1300ミリの別売りパイプと組み合わせて使っている。

パイプ外径はΦ27.2(mm)なので、この外径と同じパイプならどんな長いパイプでも利用出来る。

写真 各種のクランプを組み合わせて水平・垂直を維持しながら組み上げる

ワテの場合は、このムラテックKDSさんのパイプクランプを二本持っている。

滅多に使う機会は無いが、この手の大物を製作する時に役立つのだ。

写真 傾きを補正するテクニック

なお、上図に於いて左手前の脚が若干傾斜気味だったので、添え木を使って脚が正しく垂直になるように工夫した。

あるいは、下図のように突っ張り棒を利用して左奥の脚の傾斜も修正して垂直精度を高めた。

写真 水準器で傾斜を調べて必要なら突っ張り棒も動員して直角を出す

下図が無事に接着が完了した電動工具作業台の四本脚の部分だ。

写真 作業台の四本脚の下部の接合が完了した

木工用ボンドだけで貼り合わせているが、面で接合しているので、コーススレッドで組み上げるよりも遥かに強固にくっ付いている。

逆に言えば、コーススレッドで組み上げた場合には、もし水平や垂直が出ていない場合には、ネジを外して締め直せば修正可能だが、木工用ボンドで貼り合わせると修正は不可能だ。

なので、組み上げる時には上図のように突っ張り棒・添え木など多用して高精度に組み上げる必要がある。

なお、ワテの場合は、デジタル水準器や気泡式の水準器の両方を使って水平・垂直を計測しながら組み上げたが、通常は気泡式の水準器が一つ有れば足りる。

次に、下図のように、上部の短辺にも三枚貼り合わせ398ミリ部材を貼り付ける。

写真 縦向きの脚(二枚張り合わせ)にさらに一枚板を張り付けて相欠け継モドキにする

この場合、縦の脚部分は二枚張り合わせなので、さらに上図のように一枚の板材を切り出して張り付けている。

この板材が上部の横棒(三枚貼り合わせ)を支える構造になるのだ。

完璧な設計と言っても良いだろう。

ちなみに、ワテの場合は木工用ボンドを塗布する場合、下図のように中華風渦巻文様で塗る。

写真 中華文様風のボンド塗りテクニック

まあ、これくらいの余裕と独創性が無ければ良い作品は作れないのだ。

さらに、ナスカ地上絵の巨大ヘビ風の模様すら描けるのだ。

さて、木工用ボンドを使って板材を貼り合わせる時に役立つテクニックを紹介しよう。

例えば下図のように板材を木工用ボンドで貼り合わせてクランプで圧接すると隙間から余分なボンドがニュルッと食み出す。

写真 クランプではみ出した木工用ボンド

この場合、水雑巾で拭き取るのが普通だが、今回のような針葉樹合板の場合は拭き取らずに、余分なボンドは切断面に塗り込んでおくと良い(下図)。

写真 はみ出したボンドも無駄にせずに木口に塗り込む

そうすると木口の割れとか毛羽立ち防止になるので。

ただし、完成後に塗装をする予定の人は、木工用ボンド(主成分:酢酸ビニル樹脂)は塗料を弾く場合があるので要注意だ。

もし木工用ボンドの上から塗装する場合には、油性塗料やウレタン塗料などを分厚く塗ると良いだろう。

あるいは、ウレタン系の接着剤なら塗料との相性はそんなには悪くないらしいがワテはウレタン系接着剤を使った事が無いので、この件は今後調査したい。

このタイトボンドは良く接着出来るらしい。

なお、ワテの場合には、上図のように手袋(ショーワグローブの組み立てグリップ)をはめて木工作業をしている。

このショーワグローブ組立グリップは、通気性が良いので蒸れにくく、指先のゴム製の素材は薄手で摩擦があるので小さな物も掴みやすいのでお勧めだ。

はみ出したボンドを塗り込む場合も、上図のように手袋のまま塗り込む。

ヘラで塗り込んだりするよりもやり易いし、素手でやると後で手を洗うのが面倒。

一方、手袋のまま塗り込めば、手も汚れないし、手袋に付いたボンドは作業が終わった時に水洗い(お湯の方が良い)すれば綺麗に除去できるし、手袋も綺麗になるからだ。

手袋は割と短時間で乾燥するし、もし半乾きなら、予備の手袋を使えば良い。

針葉樹合板を扱う場合には手に棘が刺さり易いので、このように手袋を嵌めたまま全ての作業を行うのが正しいのだ。

さて、木工用ボンドを蟹さん文様で塗ってみた。

その蟹さんボンドで下図右側の横棒を支える二枚の縦板を脚に張り付けた。この時点では上部の短辺の二本の横棒は接合していない。

その理由は単に、クランプが足りないので。

それと、一度に沢山の箇所をクランプ固定するとズレが生じやすいので、少しずつ確実に精度良く組み上げるほうが失敗が無いのだ。

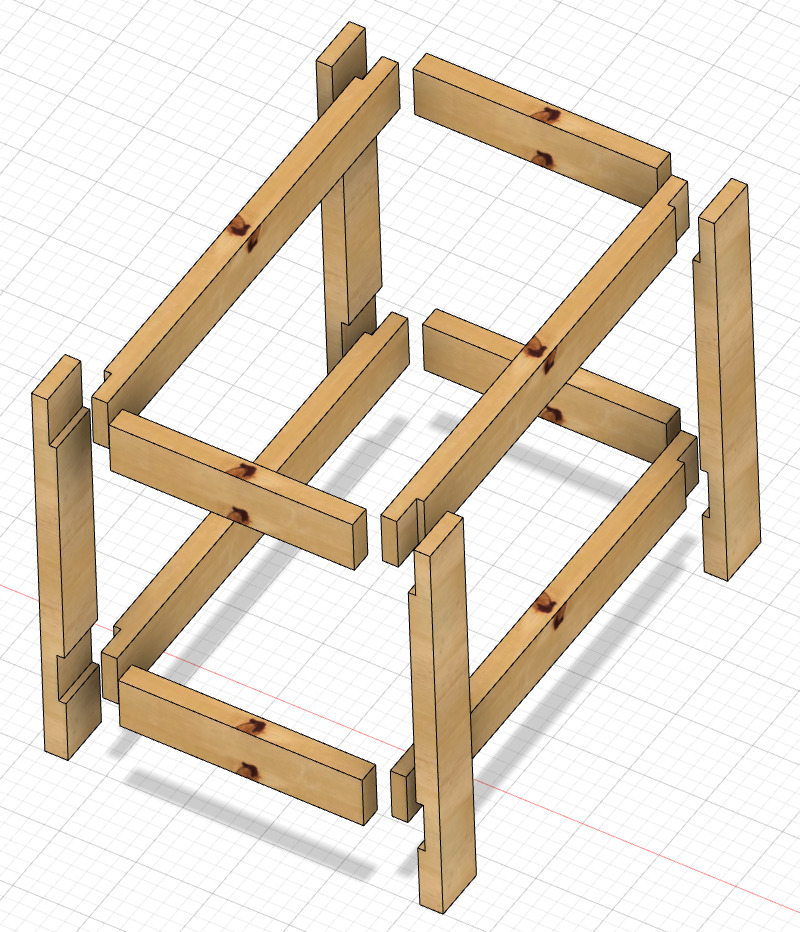

ワテ考案の合板貼り合わせ方式による相欠け継ぎであるが、下図のように素晴らしい組木に仕上がっているぞ。

写真 合板貼り合わせ方式による相欠け継ぎが美しく仕上がっているぞ

ワテの知る限り、合板貼り合わせ方式でこんな見事な組木、継手を実現した例を知らない。

写真 木工DIY史上初の画期的な相欠け継手法だ

上図のように、理想的な相欠け継ぎを非常に簡単に実現出来るところが、ワテ考案の合板貼り合わせ方式継手の最大の特徴なのだ。

下写真に完成した脚部分を示す。

写真 合板貼り合わせ方式で作成した相欠け継のテーブル脚

ワテのこの記事は日本の木工DIY界のみならず、世界のDIY界にセンセーショナルに広まるだろう。

まとめ

ワレコ

我ながら、この合板貼り合わせ方式継手の手法は、素晴らしいアイディアだと思う。

何と言ってもノコギリとボンドとクランプが有れば出来るのだ。

鑿もルーターもトリマーも必要としない。

電動ドライバもコーススレッドすら必要としないのだ。

完璧や!

と言う事で、ワテ考案の多機能電動工具作業台は着々と完成に向かっている。

今週中には作業台は完成すると思うので、作業台が完成したら電気カンナを裏返しに固定する作業に取り掛かりたい。

なお、ワテ考案の合板貼り合わせ方式による継手は、世界に広まる可能性があるので、先に命名しておこう。

「ワレコ式 合板貼り合わせ超楽ちん継手」

と呼んで頂きたい。

この手法は、木工DIY界に一大旋風を巻き起こす事は必至だ。

(続く)

コメント

なんだろう。ツッコミ所が満載ですが一つだけ言うとすればそのような継ぎ手自体はごくごく普通の技法ですよ。

栄喜様

この度は小生の記事にコメントありがとうございました。

>そのような継ぎ手自体はごくごく普通の技法ですよ。

確かに誰でも思い付きそうな継手ですが、でもYouTube動画などを探しても

針葉樹合板を貼り合わせて机や棚を作る動画が見当たらなかったので世界初の発見か!?

と勝手に思いました。

世界初かどうかはともかく、この手法を使うと合板を切って貼り合わせるだけでいろんな

構造物を作れるので便利だと思います。

と言うことで、この度は有益なコメント有難うございました。

また何か良い情報など有りましたらお教えください。