ワレコ

このところ、今一つやる気が出ないので部屋を掃除した。

その結果、少しやる気が出て来たので久しぶりに木工DIYをやった。

安定性の良い踏み台を低価格(約600円)で作ったのだ。

では本題に入ろう。

どんな踏み台を作るのか?

今回作る踏み台は下写真の折り畳み式踏み台のような形状にする。

つまり四つの脚はお城の石垣のように四方に末広がりに広がっているので安定性が良いのだ。

木工業界の専門用語で言うと「四方転び」と言うらしい。

実は、以前に第一作目の踏み台を作った。

上記事で紹介している第一作目の踏み台は、その四脚は二方向のみ末広がりで、残りの二方向は垂直なのだ。

なので、踏板の端っこに立つと、ひっくり返る危険性があるのだ。

そこで今回の踏み台(二号機)では、四脚は全方向に末広がりの安定構造を採用する事にしたのだ。

踏み台(二号機)の製作開始

ホームセンターで脚に使う木材を買って来た。

写真 米松の杭 600x45x45mm を使う

こんな木杭で45×45角で長さ600mmを四本買って来た。

まあ断面が45×45の角材なら、杭ではなくても普通の木材コーナーにいろんな種類や長さの材料を売っている。

当初は45x45x1800くらいの米松材を買おうかなと思っていたのだが、最近はロシアのウクライナ侵略戦争が原因で、材木が値上がりしている。

12mm針葉樹合板のサブロク板(1820x910x12)なんて、普通ならホームセンターで1200円前後で売っていたが今では2000円前後になっている。

今回買う予定だった米松材も平常時よりも二割くらい高い感じ。

ところが、米松を加工した木杭600x45x45mmが一本130円くらいで売っているのを発見。

四本買っても520円だ。

と言う事で米松木杭を四本買って来た。

脚の傾斜角度を決める

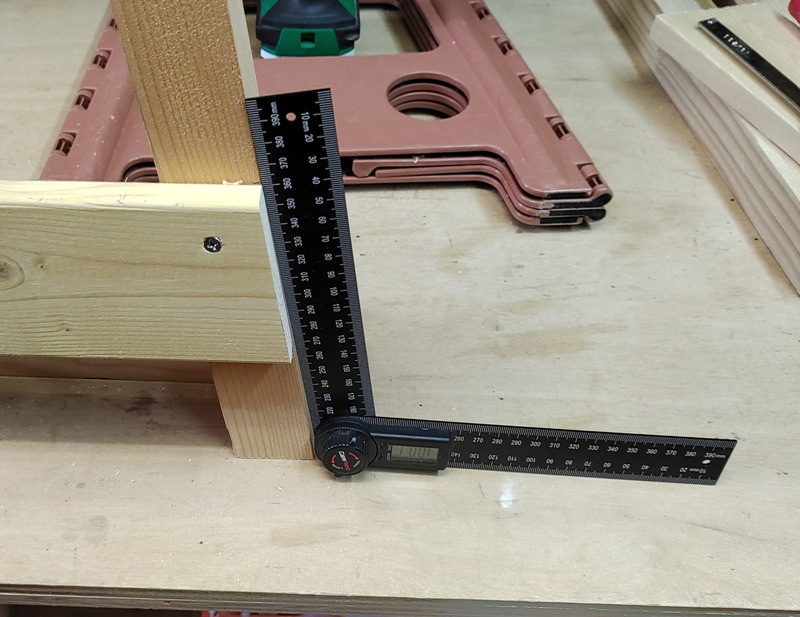

さて、現在使っているプラスチック製踏み台の末広がり脚の角度をデジタル角度計で計測した。

写真 デジタル角度計で踏み台の脚の傾斜角度を計測する

その結果、踏み台の脚の傾斜角度は80度だった。

写真 米松木杭を80度傾斜カットする為に鉛筆でけがく

下写真のように隣接する二面に各10度の傾斜を付けてカットしたい。

写真 米松45x45x600mmの末端を10度傾斜カットする為のケガキ線を書いた

なお、上写真の鉛筆線位置は不完全だ。

上写真の線に沿ってカットしても、切断面が平坦にならない。

正しくはもう5mmほど鉛筆線の位置を上げなくてはならない。

スライド丸ノコで角度カット&傾斜カット

脚のカットは単なる傾斜切断ではなくて、二方向に傾斜させる必要がある。

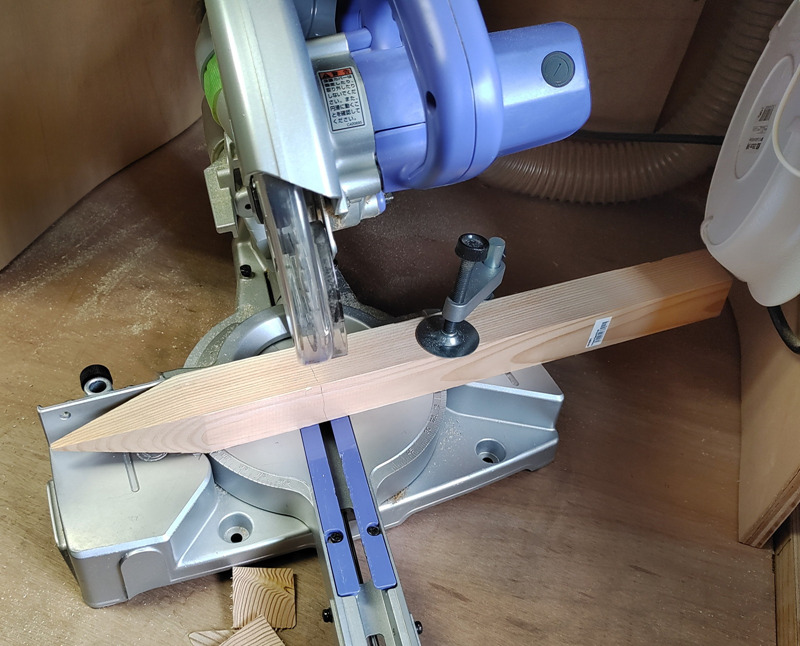

そこで登場するのが卓上スライド丸ノコだ。

ワテが使っているのがHiKOKIのFC7FSBだ。

写真 卓上スライド丸ノコで角度カットかつ傾斜カットをする

上写真の卓上スライド丸ノコは、ターンテーブルを正面から左に10度回転させている。

下写真では、その10度の回転が目盛でも分るだろう。

写真 三角マーク▲に10度位置の目盛を合わせた

これで10度の角度カットが出来る。

次に、丸ノコ刃を垂直に対して、10度の傾斜カットをするための設定を行った(下写真)。

写真 卓上スライド丸ノコの鋸刃を垂直に対して10度左に傾斜させた

以上の設定作業によって、10度の角度カットかつ10度の傾斜カットの設定完了だ。

角材を10度の角度カットかつ10度の傾斜カットする

下写真のように角材をセットして鉛筆線を目印にカットする。

写真 角材の角度カット&傾斜カットする前

下写真のように無事に角度カット&傾斜カットに成功した。

写真 角材の角度カット&傾斜カット成功

なお、先ほども説明していたように鉛筆線の位置が端に寄っていたので、一回カットすると上写真の三角形の部分だけが切り取られた。

そこでもう5mmほど余分に切り取ったら上写真のようにいい感じで角度カット&傾斜カット(各10度)に成功した。

下写真のように四本の米松材のカットが終わったので、デジタル角度計で角度を計測してみる。

写真 10度カットしたので鋭角部分は80度、鈍角部分は100度になっている

その結果、上写真のように正しく100度になっているので成功だ。

木工DIYをやるなら、最初に買うなら普通の電気丸ノコよりも、スライド丸ノコを買う方が応用が広いだろう。

下写真のようにカットした脚が樹脂製踏み台の脚の角度に合っている事を確認した。

写真 カットした脚が樹脂製踏み台の脚の角度にピッタリ一致している事が確認出来た

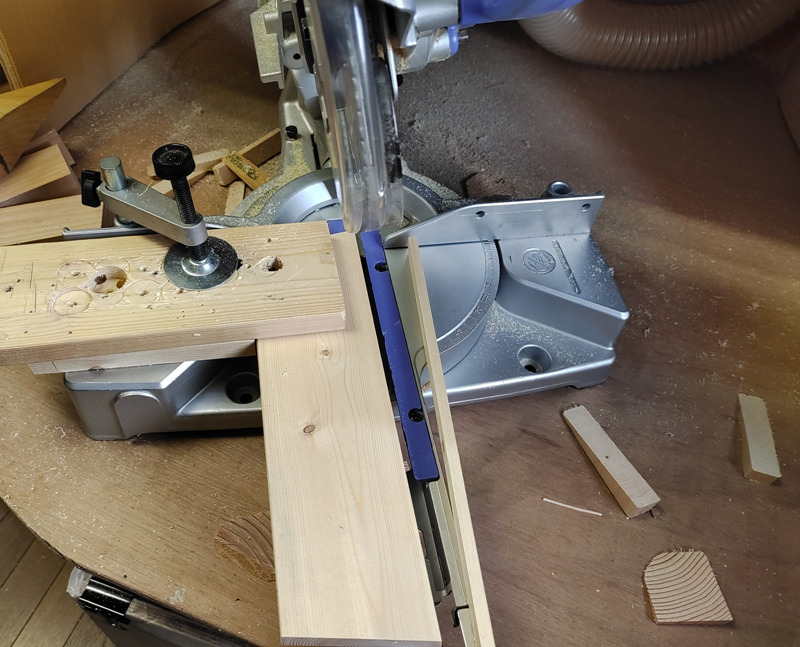

次に、四脚の反対側も同じ傾斜でカットする(下写真)。

写真 脚の反対側も角度(10度)&傾斜(10度)カットする

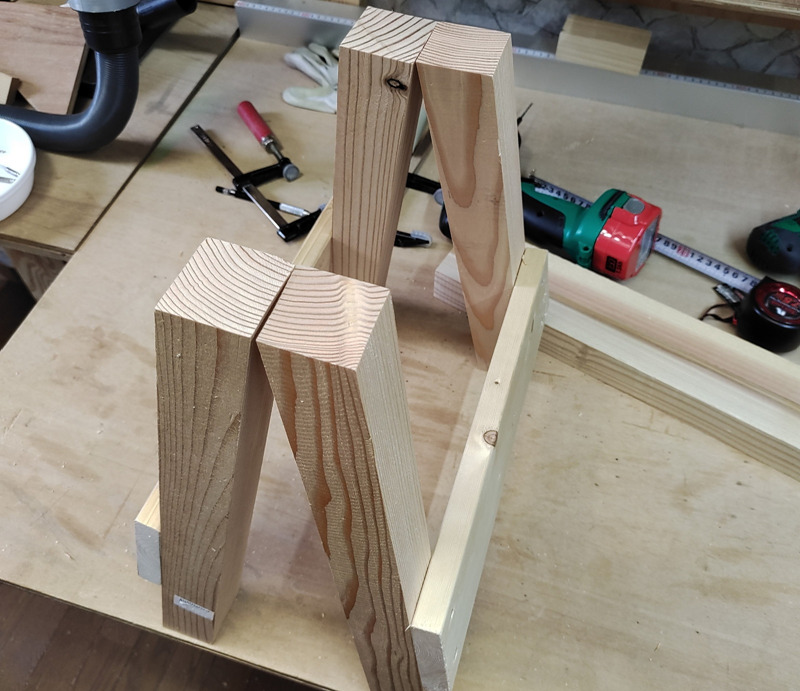

下写真のように四本の脚の切断作業が完了した。

写真 四本の脚の斜めカット作業が完了した

と言う事で卓上スライド丸ノコを使うと、

- ターンテーブルを回して行う角度カット

- 鋸刃の角度を変えて行う傾斜カット

- 両者を同時に行う複合カット(角度かつ傾斜)

を非常に簡単に行う事が出来るのだ。

もし卓上スライド丸ノコを使わずに手ノコでこの作業を行うとなると、合計8カ所の切断作業が必要だが、それらの切断面を全てピッタリと同じ傾斜角度で揃えるなんてのは素人DIYでは不可能に近いだろう。

横板は角度カットのみ

さて四本脚が完成したので、脚と脚を連結する。

1×4材の40cmくらいの端材があったので角度カット10度でカットする。

なお、鋸刃の傾斜は10度から0度に戻している。

写真 1×4材の端材を10度の角度カットする前(鋸刃傾斜は0度に戻している)

下写真のように二枚の1×4材の両端を10度の角度カットが完了した。

写真 二枚の1×4材の両端を10度の角度カットが完了

横板をコーススレッドで固定

カットした二枚の1×4材を横板として使って二本の脚を連結する。

写真 1×4材の横板を脚にネジ固定する

上写真のようにネジで一箇所固定しておいて、脚の傾斜角度が設計値の100度になるようにデジタル角度計で計測しながら角度を微調整する。

その後、二個目のネジを締めて角度100度で固定出来た。

写真 二本ずつペアにして横板で連結した踏み台の脚

コーススレッドの下穴開けと面取りを行う

下写真は今回の作業で使った下穴錐兼面取り錐(写真上)と2.5mm鉄工ドリルだ。

写真 下穴錐兼面取り錐(上)と2.5mm鉄工ドリル(下)

ワテが使っているのが下写真のスターエムの皿取錐だ。

コーススレッドは頭の直径が8.2ミリとか8.6ミリとかつまり8.Xミリのサイズが多い。

なので上写真のスターエムの3×9サイズの皿取錐がお勧めだ。

あるいは下写真の埋木錐もセットになっているやつを買えば、埋木を同じ木材で作れるので綺麗に仕上げる事が出来る。

なお、スターエムの皿取錐には下写真の普通鋼のタイプもある。

最初に紹介した皿取錐はハイス鋼なので若干値段が高い。でもワテのお勧めはハイス鋼だ。

ハイス鋼は切れ味も良いし、粘りもあるので折れにくい。

と言う事で下写真のように3.8×38 のコーススレッドで1×4材の端材で作った横板を脚に固定した。

写真 コーススレッドで1×4材の横板を脚に固定した

各種クランプを活用する

この手の組み立て作業ではいろんなクランプを使う。

まずは横板と脚を固定しておいてコーススレッドの下穴を開けた(下写真)。

写真 クランプで横板と脚を固定しておいてコーススレッド用の下穴を開けている様子

ここで使っているのが下写真のKDS製ラチェットミニクランプだ。

このクランプは手で握るだけで簡単に部材を固定出来る。

クランプ解除は握り内側にある金属板を軽く押し下げると簡単に解除出来る。

もし必要なら、そのようにクランプしておいたあとで、下写真のようなF型クランプを使って強固に固定すれば良い。

下写真のF型クランプは安いので4本あるいは8本くらい持っておくと良い。

もう少し予算がある人は下写真のような構造のクランプを使うと良い。ワテも買おうかなと検討中だ。

あるいは、もっと予算がる人は下写真のムラテックKDS製のクランプがお勧めだ。ワテも買おうかなと検討中だ。

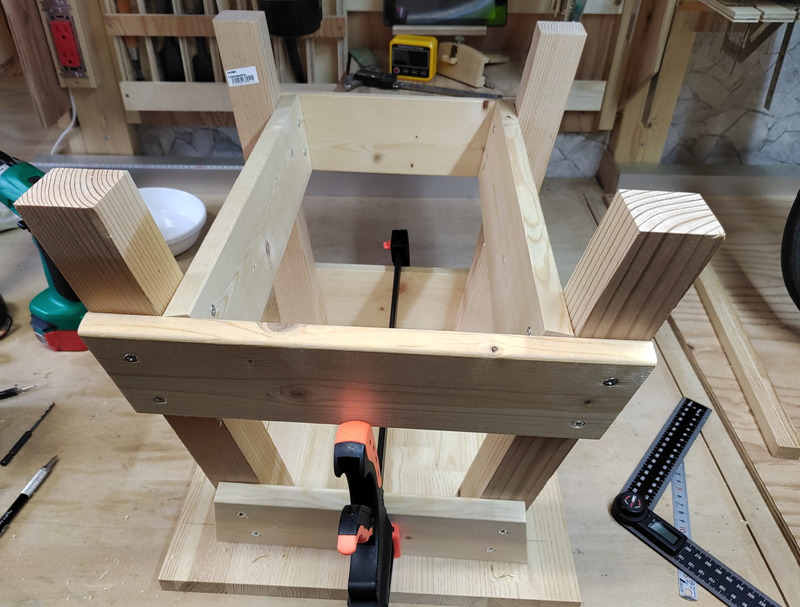

と言う事で、下写真のように四本脚を四枚の横板を使って固定する事が出来た。

写真 四本の脚を四枚の横板を使って連結出来た

上写真のように四本の脚は全方向に末広がりに広がっているので安定感は抜群だ。

今回の踏み台製作に使った工具類紹介

さてここでワテが使っているドリルビットや下穴錐を紹介しておこう。

写真 普段ワテが使っているドリルビットや下穴錐など

ワテは下穴錐には鉄工用ドリル2.5mmを使っている。

ドリルビットは長さ110mmの長いタイプが好きだ。

でも狭い場所のネジを締める場合には65mmの短いビットも使う。

今回使ったのは3.8x38mmサイズの全ネジコーススレッドだ。

本当は半ネジタイプのほうが良いが、全ネジしかなかったので妥協した。

下写真はΦ3mmの木工用下穴錐の折れたやつだ。

写真 ワテは下穴錐を良く折る

上写真の折れた下穴錐は下写真のSK11の製品だ。

この3mm 4mm 5mmのセットを買ったのだが、良く使うのは3mmだ。なぜなら普通のコーススレッドはΦ3.8×65やΦ3.8×75などを良く使うので下穴はΦ3mmくらいを開ける。

このSK11の下穴錐は切れ味は良いのだが、狭い場所で無理な体勢でインパクトドライバーを使って下穴を開けている時に、刃先が少し斜めなると一瞬でポキッと折れてしまうのだ。

今までに数本折った。

なのでもし買うなら下写真のスターエムの下穴錐3mmの三本セットを買うと良いだろう。普通の木工DIYでは4mmや5mmの下穴を開ける事は滅多にないと思うので。

木工ドリル刃物を買うなら日本製のスターエムの製品を買っておけば間違い無い。切れ味抜群で高精度に仕上げられているからだ。

上写真のスターエム3mm下穴錐は普通鋼だが、さらに高性能なスターエム ハイス下穴錐 3mmや、それよりも更に高性能なスターエム ハイスチタンコーティング下穴錐 3mmバージョンもある。

ただし当然ながら外国製と比べるとスターエム製は値段が高いが、長く使う事を考えれば逆に割安だろう。

でもDIY初心者の人にはワテなら下写真の鉄工用ドリル(コバルトハイス鋼)をお勧めする。

その理由は、鉄工用ドリルは粘りが強くて折れにくいからだ。

それに鉄工用ドリルは刃先も丈夫なので、例えば既に打ち込んでいるコーススレッドにドリル刃が当たっても鉄工用ドリルなら傷みにくい。

ところが普通の木工用下穴錐がコーススレッドに当たると、刃先もガリガリに痛むし、最悪、ポキッと折れるからだ。

と言う事で、木工用の下穴錐には三菱マテリアルとかナチ(Nachi)などの日本製の鉄工用ドリル3.0mmがお勧めだ。

自称DIY達人のワテが言うのだから間違い無い。

四脚が若干ぐら付くので修正する

さて、下写真のように脚を天地逆に置いてみた。

写真 脚を天地逆に置いてみたら若干だがグラ付く

その結果、若干だけれど脚がグラ付く。

そこで50cmの指金を使って各脚の高さを計測したところ、三つは378mm、残り一つが380mmだった。

写真 四脚のうち三つが378mmで残り一つが380mmがグラ付きの原因

ワテが使っている50cm指金が下写真のシンワの製品だ。

さて、380mmの脚を378mmにする為に端を手鋸で切断する事にした。

写真 二段重ねの下側が切断したい脚、上に乗っているのは切断した脚の端材

上写真のように卓上スライド丸ノコで脚を斜めカットした時の端材をクランプで固定した。

その傾斜面を利用して鋸のガイドとするのだ。

下写真のように両刃鋸を使って端の2ミリを切り落とす。

写真 両刃鋸を使って端の2ミリを切り落とす

下写真のように無事に切り落とす事が出来た。

写真 無事に切り落とす事が出来た

切り取った薄板をデジタルノギスで計測したところ、0.77ミリと言う薄さだった。

写真 切り取った薄板はデジタルノギス計測で0.77ミリと言う薄さ

デジタルノギスは千円程度であるので二本くらい持っておくと良い。

自称DIY達人のワテであるが、手鋸で厚さ0.77ミリの切断は素人には難しいだろう。

これが出来るのはワテが知る限り、ワテか「大工の正やんShoyan」くらいだろう。

カミヤ先生も出来るかな?

踏板を貼り付ける

さて、脚の部分は完成したので、踏板を貼り付ける。

端材を探したら以前にホームセンターで売っていた集成材の端材が有ったのでそれを使う。

その集成材板はサイズが少し大きかったので下写真のようにワテ自作の直線カット機構付き作業台の上で丸ノコでカットした。

写真 ワテ自作の直線カット機構付き作業台の上で丸ノコカットした集成材

ワテが使っている丸鋸は下写真のHiKOKIの電子丸ノコだ。実売価格25000円程度で100Vコード式Φ165mm鋸刃のプロ用最上位機種の丸ノコが買えるのだ。

DIY用の1万円程度の丸ノコを買うくらいなら、もう少し予算を上げてこのHiKOKIのプロ用を買うのが良い。

下写真の丸ノコ刃は良く切れるのでお勧めだ。

下写真が集成材の端を20mmほどカットした写真だ。

写真 集成材の端を20mmほどカットした

上写真に於いて、幅60mmの平板材は右側にある針葉樹合板の板の下に入れて嵩上げしていた。

針葉樹合板は丸ノコガイドとして使っているので、少し持ち上げないと丸ノコのベースプレートを押し当てられないからだ。

今回切断した集成材がもっと幅が広ければ、その集成材自身が右側の針葉樹合板の下に入り込むので、今回用いたような平板材を使わなくても良い。

下写真のように踏板となる集成材の周囲60mmの位置に線を引いて長方形を描いた。

写真 踏板となる集成材の周囲60mmの位置に線を引いて長方形を描いた

この手の作業には上写真のシンワのストッパー付き指金が使い易い。

写真を撮り忘れたのだが、この鉛筆で描いた長方形の中に、四脚が収まるように設計していた。

四脚の上部をその長方形に合わせたら、大体いい位置に合っていたので、下写真のように下穴を開けたあとで、コーススレッドで固定した。

写真 踏板を脚に固定する前に踏板に下穴を開けている様子

またしても写真を撮り忘れたのだが、踏板の四カ所に下穴を開けて、そこに3.8×38全ネジコーススレッドを捻じ込んで踏板を四脚に固定完了した。

踏板の支え板を追加する

この時点では踏板は四脚の上に乗っかっていて、四つのコーススレッドで固定されているだけだ。

これだと、踏板の中央部分に一点荷重がかかると集成材が真ん中で割れる可能性がある。

そこで1×4材の端材を使って補強する事にした。

卓上スライド丸ノコを使って1×4材の端を長手方向に鋸刃を10度傾斜させて切断した。

写真 卓上スライド丸ノコを使って1×4材の端を長手方向に鋸刃を10度傾斜させて切断

その1×4材を下写真のように踏板を支えるように脚に固定する。

写真 傾斜カットした1×4材を踏板を支えるように脚に固定する

上写真では分かり辛いので、下写真に全体写真を示す。

写真 2枚の1×4材で集成材踏板を支える(クランプ固定してコーススレッドネジ止め前)

上写真の600ミリクランプで二枚の1×4材を固定しておいて、下穴錐で下穴を開ける。

そしてコーススレッドを捻じ込んで固定した。

踏板の固定完了したが広くて安定性悪いので小型化する

この時点で下写真のようにほぼ完成した。

写真 ほぼ完成した踏み台(二号機)

ほぼ完成したが、上写真を見ると分かるように踏板部分が四脚の外周長方形と同じくらいの大きさだ。

これだと踏板の端に乗った場合にバランスを崩してひっくり返る危険性がある。

そこで踏板の周囲を各20mmずつ切断する事にした。

丸ノコベースプレートの鋸刃の左側(幅広側)は90mmなので、そこに20mmを足して110mmの位置に丸ノコガイドを固定する。

写真 端から110mm位置に丸ノコガイドを固定

ワテが使っている丸ノコガイドは下写真のシンワのカット師EXだ。

以前にホームセンターで安売りしていたので買ったのだ。確か2000円くらいだった。

下写真のように集成材踏板の四辺を各20mmずつ直線カット出来た。

写真 集成材踏板の四辺を各20mmずつ直線カットした

上写真のシンワの15cm定規はちょっとした計測に役立つのでワテは二本持っている。

完成した木製踏み台(二号機)

と言う事で、下写真に無事に完成した踏み台(二号機)を示す。

写真 四脚が末広がり構造で安定性が良い踏み台(二号機)

今回採用した「四方転び」と言う技法は、二級建築大工技能士と言う国家資格を取る場合に実技試験として出題されるらしい。その試験では、墨付けも加工も全て手作業でやるらしい。つまり手鋸や鑿で加工して作るのだ。ワテも受験してみるかな。

写真 四脚が末広がり構造で安定性が良い踏み台(二号機)別角度から

どう!?

なかなかいい感じで出来たのだ。

材料費は米松杭 130円x4=520円と、集成材端材50円くらい。あとはコーススレッド少々なので、総額600円くらいかな。

まとめ

ワレコ

やっぱり卓上スライド丸ノコは便利や。

ターンテーブルを回転させる角度カット、鋸刃を傾斜させる傾斜カット。

それらを組み合わせた複合カットを使うと今回のような末広がり構造の脚を簡単に作れるのだ。

今回作成した踏み台(二号機)は、前回作の踏み台(一号機)と比較しても抜群に安定性が良い。

今後の予定としては、踏板部分の角をトリマーを使って丸めて見栄えを良くしたい。

さらに何か塗装をしたいと考えている。ワトコオイルを塗っても良いかな。

と言う事で非常に実用性の高い踏み台(二号機)が完成したのだ。

![ダイドーハント (DAIDOHANT) コーススレッド (ラッパ / 全ネジ ) [ 鉄 / ユニクロ ] (呼び径d) 3.8 x (長さL1) 38mm (180本入) 10176903](https://m.media-amazon.com/images/I/31fZTv06XtL._SL160_.jpg)

コメント