|

|

|

写真 電子工作の作業机の上に置くツールスタンドは市販品にはワテの希望する物が無い

ワレコ

ワテ考案のビニルチューブ式工具収納スタンドの最新版Ver.3が完成した。

Ver.1やVer.2と比較してVer.3は使い勝手が大幅に向上した。

ワテがビニルチューブ式の工具収納スタンドVer.1を初めて世間に発表したのが2018年6月6日だ。

ホームセンターなどで手軽に買えるビニルチューブを使ってペンチ、ニッパー、ドライバーなど各種のハンドツールを収納すると言う世界初の画期的なアイディアなのだ。

そのVer.1の製作記事はこちら↴

その後、大型化すると同時に構造を根本的に改良して製作した工具収納スタンドVer.2はこちら↴

これらの記事で紹介したワテ考案のビニルチューブ式の工具収納のアイディアは、他に類を見ない画期的なアイディアであり、電子工作マニア、工具マニアに一大センセーションを巻き起こしたのだ。

その後、ワテのブログ記事読者のDSKUさんが、ワテの記事からインスピレーションを得てDSKUさん独自の改良も加えて製作されたツールスタンドがこれだ↴

ワテ製作のツールスタンドとDSKUさん製作のツールスタンドを比較してみた。

|

|

|

| ワレコ版 Ver.1 | ワレコ版 Ver.2 | DSKUさん作 |

はっきり言って、DSKUさん作のツールスタンドのほうが使い易そうだ。

自称DIY達人のワテなのに恥ずかしい。

あかんがなw

ワテ考案のビニルチューブ式ツールスタンドの場合、ビニルチューブの配置は規則的では無くて、木枠にランダムにギュウギュウ詰めにしていた。

まあそのほうが工具収納の自由度が高いと思ったからなのだ。

つまり、好きなところに好きな工具を収納出来る。

しかしながら、自分が持っている工具は決まっているし、それらの工具は特定の場所に収納しておくほうが、出し入れし易い。まあそうだなw

その点、DSKUさんの作品は、収納部分が規則的に碁盤の目のようになっていて、どの工具をどこに収納するのかも決まっている。

と言う事で、自称DIY達人のワテとしてもDSKUさんの作品に感化されて、改良版Ver.3を作る事にしたのだ。

当記事では、その製作過程を備忘録として記事にした。

結論としては、製作費約500円、作業時間3時間程度で完璧なツールスタンドが完成した。

では、本題に入ろう。

ワレコ式ビニルチューブ採用のツールスタンドVer.3を作る

では全世界の皆さんに、ワレコ式ビニルチューブ採用のツールスタンドVer.3を作る過程を紹介したい。

この記事の通りに作成すれば、費用500円程度で完璧なツール収納スタンドを自作出来るのだ!

ワテが電子工作で使う主なハンドルーツ

まず、ワテが電子工作で使う工具を机に並べてみた(下写真)。

写真 ワテが電子工作で使うハンドツール一覧

上写真で、使用頻度の高い工具は左に置いている。右に行くほど余り使わない工具だ。

全部で二十数個あるが、ドライバーとナットドライバーを除くと十数個なのでビニルチューブもそれくらいの数が有れば十分なのだ。

写真 ビニルチューブ式ツールスタンドVer.2はアホみたいに多くのビニルチューブを使ったw

上写真のビニルチューブ式ツールスタンドVer.2では、多数のビニルチューブを使ったが、そんなには必要無いのだ。

ビニルチューブは外径Φ32mmの一種類で行く

下写真がワテがビニルチューブ式ツールスタンドVer.2で採用したビニルチューブだ。

写真 Ver.2では七種類のビニルチューブを採用した

ワテが買ったのは、以下の7種類の外径のビニルチューブだ。

外径 Φ25ミリ

外径 Φ22ミリ

外径 Φ19ミリ

外径 Φ15ミリ

外径 Φ12ミリ

外径 Φ9ミリ

今回は、この中の外径Φ32mmのみを使う事にした。肉厚はノギス計測で3ミリなので、内径は26ミリだ。全長は約90mmにカッターでカットしている。

ワテの場合はホームセンターで買ったのだが、ネット通販でも似た様なビニルチューブは売っている。

下写真は外径Φ31なので、ワテ使用のΦ32に近い。

下写真は外径Φ36なので、先端が太い圧着工具などに適している。

下写真は、軟質のビニルチューブでは無くて硬質パイプのようだ。これはワレコ式ビニルチューブ工具収納スタンドには適さない。

スライド丸ノコで1x4材を角度カットする

今回は1×4材や2×4材の長さ300mmくらいの端材を数本使ってツールスタンドを作成する。

ツールスタンドは若干傾斜させた構造にするので木材を斜めにカットする必要がある。

従って、下写真のように予め12ミリ合板の端材を斜めにカットしておいて、角度ガイドを作成しておいた。

写真 12ミリ合板で作成した角度カットのガイド板

なお、HiKOKIの卓上スライド丸ノコFC7FSBはターンテーブルを回転させると角度カットが出来る。

従って上写真のような三角板を作らなくてもターンテーブルの回転で角度カットしても良いのだが、そうすると直線カットしたい場合にターンテーブルを正面に戻す必要がある。

それが煩わしいので角度カット用の三角板を作成したのだ。でも結果的には、卓上スライド丸ノコは角度カットしかしなかったので、三角板無しでターンテーブルの回転で角度カットするほうが良かったw。まあいい。何事もやってみないと分からないのだ。

この三角板を使って1x4材を下写真のように角度を付けてスライド丸ノコでカットするのだ。

写真 1×4材を二枚重ねて角度カットした

ワテが使っている卓上スライド丸ノコはハイコーキ(旧日立工機)の製品だ。

これが便利なのだ。最大切断寸法は高さ59×幅305あるので、木工DIYで使うくらいの部材のカットならほぼカバーしている。

さて、三角板ガイドを使って卓上スライド丸ノコで数枚の1x4材を角度切りした(下写真)。

写真 自作の角度ガイド板を使ってカットしたので角度切りの切断面はピッタリと一致

上写真のように角度切りの切断面が寸分違わず完璧に一致しているのだ。

手鋸や電気丸ノコを使って切ってもここまでピッタリと一致させるのは難しい。

ちなみにこの傾斜板の寸法は、実際にツールスタンドとして使った場合に高さが265ミリになるようにカットしている。

1x4材と角材でビニルチューブを挟み込む方式採用

さて、外径Φ32x内径26ミリのビニルチューブに大型ペンチを挿し込んでみた。

上写真のように大型ペンチでも外径Φ32x内径Φ26ミリのビニルチューブを使うといい感じに保持出来る。

このように実際にシミュレーションしてみて、ビニルチューブを保持する支え棒の間隔の最適化を図るのだ。

下写真のように三本のビニルチューブを保持するようにした。

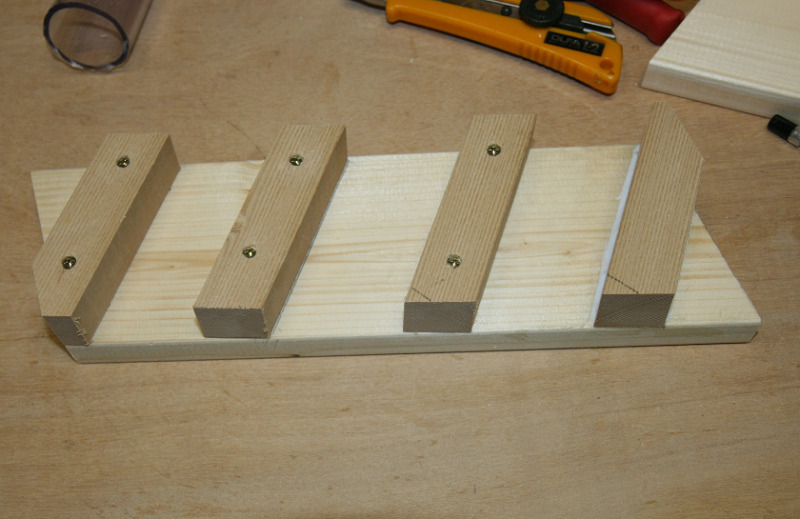

写真 側板に四本の角材(25×25)を固定した

上写真のように、当初は木工用ボンドのみで組み立てる予定であったが、乾燥に時間が掛かるので、途中で方針変更して、コーススレッドのみで組み立てた。

下写真のように、大型のハンドツールをビニルチューブに挿し込んで保持するのだ。

写真 カッター、圧着工具、大型ペンチを保持するシミュレーション

上写真のようにシミュレーションしてみた結果、いい感じで保持出来そうな雰囲気なので、これで行く。

念のために下写真のようにもう一枚の側板をF型クランプで固定して、実際に使う状態のようにツールスタンドを立てて、ハンドツールを挿し込んでみた。

写真 カッター、圧着工具、大型ペンチを保持する実験

その結果、カッターと大型ペンチに関しては、この外径Φ32x内径Φ26のビニルチューブでいい感じに保持出来ている。

一方、圧着工具に関しては、先端形状が幅広なのでこのビニルチューブだと若干きつい事が判明した。

ワテが使っている裸圧着端子用の圧着工具を下写真に示す。

圧着工具はハンドツールの中でも値段が高い。一万円以上するものもある。ワテが使っている上写真のロブテックス製のミニ圧着工具は実売価格で三千円台なのでお買い得。

かつ使用範囲が0.3・0.5・1.25・2・3.5・5.5の六種類もの径の裸圧着端子に対応しているので、趣味の電子工作に使う程度の用途なら実用性は抜群だ。かつ、小型なのでコンパクトに収納できる。

ちなみに裸圧着端子は下写真のようなやつを指す。

さて、ロブテックス(エビ印)の圧着工具AK-2MAは下写真のようにビニルチューブに差し込む事は出来るが、ギリギリと言う感じ。

写真 カッター、圧着工具、大型ペンチをビニルチューブで収納出来たが圧着工具は若干きつい

今回採用した支え棒は25×25の米栂(ベイツガ)の荒材だ。値段が安かったので買った。

圧着工具の先端は幅広だがペンチなどと比べると厚さ方向は薄いので、幅25ミリではなくて、幅20ミリくらいの薄型の部屋を作ってビニルチューブも縦長に押し広げれば圧着工具はスムーズに挿し込めるだろう。

でもまあ今回はこの25角の米栂材で小部屋を作る事にする。

その理由は、圧着工具の使用頻度は少ないので、多少は抜き差しがやり辛くても実用上は問題無い。

それに、実際に使ってみて、使い勝手が極端に悪ければ改良すれば良いのだ。

上写真では、斜めカットしている1×4材の側板は、他に支える構造物が無いにもかかわらず、いい感じでバランスを保って直立している。

まるでオリンピック体操選手が床運動でY字バランスの姿勢を取っているかの如く、倒れそうで倒れない抜群の安定感があるのだ。

これはハンドツールを挿し込んだ時の重心位置を考慮して、1×4材の斜めカットの角度を緻密に計算しているから倒れないのだ。何気無く傾斜角度を決めているようで、実はDIY達人のワテによる完璧な設計なのだ。

ほんまかいなw

写真 米栂材のカットにも自作の三角板を使う

やはりDIYを成功させる秘訣は、上写真のように一手間掛けて三角板を作成するなどのアイディアが重要だ。

もし三角板を使わずに卓上スライド丸ノコで斜めカットしても、複数の材を同じ角度で切るのは難しいからだ。

米栂材は木目が強いので下穴が必須

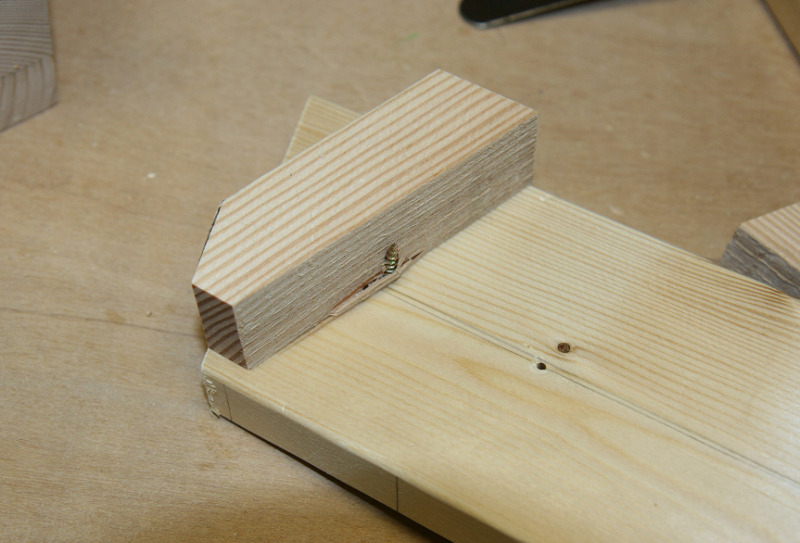

ちなみに今回採用した25×25の米栂材(荒材なので25×26くらいの実寸)は下写真のように年輪がはっきりと出ている。

年輪の濃い色の部分は硬いので、コーススレッドで固定する場合には事前に下穴を開けて置かないと材が割れたり、ネジが年輪に沿って曲がって進むなどの失敗をし易い(下写真)。

写真 下穴を開けずにコーススレッドを捻じ込んだら横から飛び出した。あかんがなw

と言う事で、DIYを成功させる秘訣は横着はせずに丁寧な作業を心掛ける事だ。

ちょっと上手く行ったら調子に乗って手抜きをする人は要注意だ。ワテの事やがなw

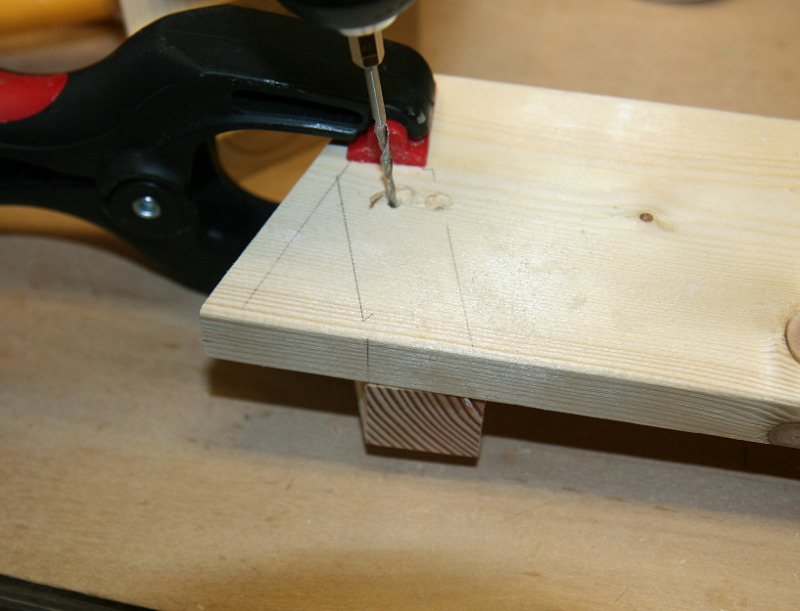

写真 下穴錐を使って下穴を開けておく

ワテの場合、以下の下穴錐を使っている。

下写真の3,4,5ミリのセットは最初に買った。

今回は軸細コーススレッドを使うので下写真の2.5mmの下穴錐を使った。

ところが、2.5mmの下穴錐は折れやすい。

実際に折ってしまったw

なので、金工用のドリルを使って下穴を開けるほうが良いかも知れない。

上写真のナチ(Nachi、株式会社不二越製)の金属加工用のドリルなら耐久性も高そうだし、少々手荒に使って曲げても簡単には折れそうにないし。なんてったってNachi製なら間違い無いだろう。

なお、木工用の下穴錐は先端が細くなっているが、金工用のドリルは根元も先端も同じ直径だ。なので木工用2.5ミリ下穴錐の代替として金工用ドリルを使うなら2.3ミリくらいが良いかも知れない。

しようもない事に拘る(こだわる)ワテである。変人であるw

今度試してみる予定だ。

その後、下写真のNACHIの鉄工用ドリルを買った。

スリムコーススレッドを使う時の下穴錐として使っている。

鉄工用ドリルなので、もし他のネジや釘に当たっても刃こぼれしにくいので使い易い。

それに、NACHIの高品質なドリルなので、多少曲げても粘りがある感じなので折れにくそうなのも良い。

下穴錐には鉄工用ドリルが意外に良いかも

木工用ボンドと軸細コーススレッドを併用する

さて、コーススレッドだけで組み立てていたのだが、それだとコーススレッドを多数捻じ込むので、うっかりしていると、既に打ち込んでいるコーススレッドに下穴錐が当たってしまう問題がある。

そこで、ここからは木工用ボンドも併用してコーススレッドは最小本数にする。このように臨機応変に困難な状況に対処出来るところがワテの達人技なのだ。

下写真のように木工用ボンドを塗布しておく。

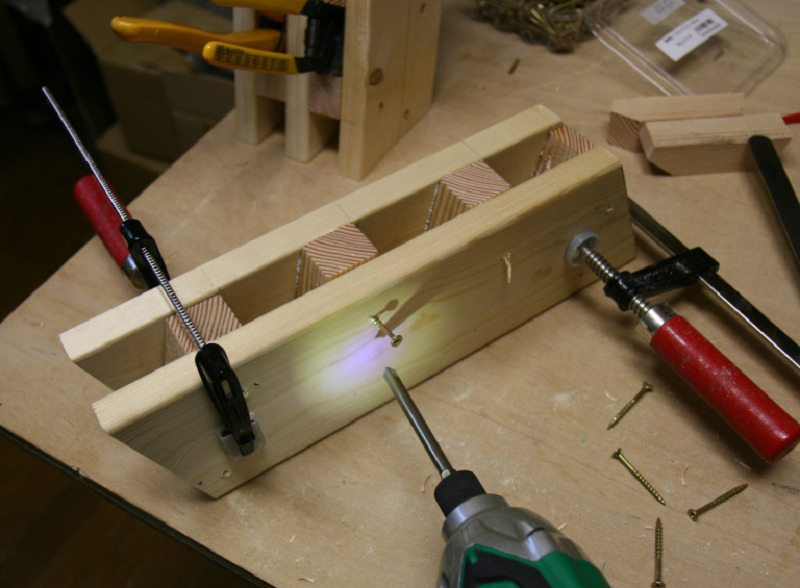

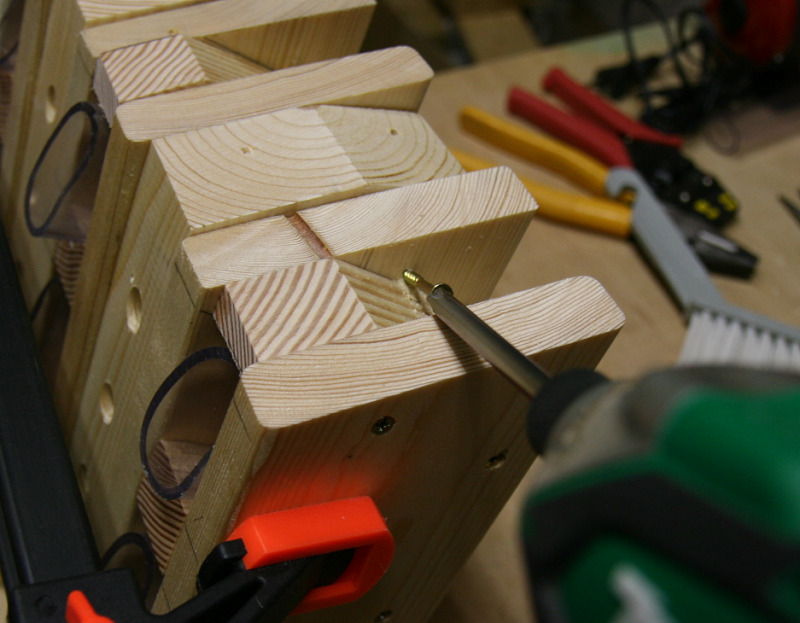

下写真のようにもう一枚の側板をF型クランプで固定しておいて、下穴を開けたあとでコーススレッドで固定する。

木工用ボンドも使うようにしたので、上写真のようにコーススレッドの数を減らして一本の支え棒に一本だけコーススレッドを打ち込む事にした。今までは二本打ち込んでいたのだが。

上写真のように、Φ32ミリのビニルチューブを後から入れた。本当なら側板をネジ止めする時点でビニルチューブも入れておけば良かったのだが、忘れていたのだ。

まあ後からビニルチューブを挿し込んで、ゴムハンマーで叩き込んだら差し込む事が出来た。

と言う事で、木工用ボンド、コーススレッド、ハンドクランプなどを使ってビニルチューブを保持するパーツを着々と作って行く。

下写真は二個目のパーツの製作途中。同じ物を作るので慣れて来た。

ところが、慣れた頃に失敗や事故は起こり易いのだ。

下穴錐を使って下穴を開けている時に、手で持っている電気ドリルが少し傾いたら下穴錐がポキッと折れてしまったのだ。先日買ったばかりのハイス鋼の下穴錐が…

確か500円くらいだったが、簡単に折れてしまった。

ちなみにワテが使っているのは充電式のドリルドライバーだが、偶にDIYをやる程度ならコード式のほうが便利だろう。

もし充電式を買うなら、ワテなら下のマキタ14.4Vバッテリーのやつがお勧めだ。

バッテリー電圧は14.4V程度で十分のパワーがある。18Vや36Vなんてのは、木工DIYでは過剰なパワーなので逆に使い辛いだろう(でも欲しいワテであるが高いので買えないw)。

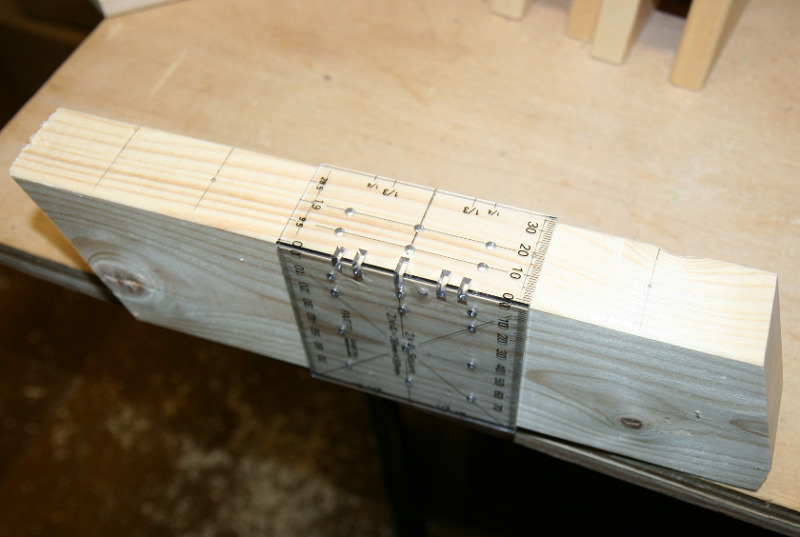

2×4定規は中心に印を付けるのに便利だ。

この「ラクダ ツーバイフォー定規」は絶対にお勧めだ。

木工DIYでは2×4材を使う頻度が高いので、この定規を持っているとネジ穴を開ける位置、材の中心線などが定規を当てるだけで求まるのだ。

自称変人のワテは滅多な事では人や物を褒める事は無いが、そんなワテがお勧めするのだから間違い無く便利なのだ。ほんまかいなw

2x4材に電気ドリルでドライバー収納穴を開ける

さて、ワレコ式ビニルチューブ採用ハンドツール収納スタンドのVer.1やVer.2は全てのハンドツールをビニルチューブで保持する構造を採用していた。

それは、結果的には失敗であった。

つまり、切り売りのビニルチューブはリールに巻いて陳列されているので、1メートルくらいの長さをカットしてもらって購入しても、真っ直ぐではなくて湾曲しているのだ。

Φ32などの太目のビニルチューブならその湾曲はあまり影響はないのだが、Φ10などの細目のビニルチューブにドライバー軸を挿し込んで保持する場合には、その湾曲が大きな問題になる。

具体的に言うと、ドライバー軸をビニルチューブに差し込む時に、途中でビニルチューブの内壁にドライバー軸が接触して引っ掛かるのだ。その結果、スムーズに挿し込めないので、なんだか嫌な操作性なのだ。

そこで今回は、ドライバー収納にはビニルチューブは不採用とした。硬質の塩ビパイプとかアクリルパイプなら引っ掛かりの問題は無いと思うので、そう言う硬質パイプを代替案として使う事も考えたのだが、費用が増える。

今回は1×4材や2×4材の端材を使ってツールスタンドを作る方針なので、ドライバー収納も木材で作る事にした。

具体的には、2×4材に電気ドリルで深穴を開ける事にした。

写真 電気ドリルで深穴を開ける場合は材をしっかりクランプして置く事は言うまでもない

ワテの場合、以下の二種類の電気ドリルを持っている。

下写真のやつは正転のみの1300回転/分、穴あけ能力鉄工Φ13mm、木工Φ30mm、

ドリルチャック能力Φ2~13mmの電気ドリルだ。ブレーキや逆転機能などは一切無い。

展示品を安く売っていたので買ったのだ。

しかしながら、毎分1300回転の固定速度なので、実際に使ってみるとトリガースイッチを引いた瞬間から毎分1300回の高速回転で猛烈に回転を始めるのだ。100Vパワーなので、電池切れの心配も無いのは良いのだが、高速回転するドリルは怖い。ビビリのワテである。

建築現場などで、数ミリくらい穴開け位置がずれても良くて、決まった場所に多数の深穴を一心不乱に開けるような作業には適している電気ドリルだとは思うが、木工DIYでは使い辛い。

やはり、穴開けの最初は低速回転で回して、ドリル刃の先端が鉛筆で描いた目標中心点からずれていない事を確認しながらドリル刃を捻じ込んでいく。

正しい位置に捻じ込めたら、トリガースイッチを強く引き込んで高速回転させて穴開けを行う。

穴開けが終わったら、逆回転モードにしてドリル刃を引き抜く。

そう言う速度可変かつ正転逆転両用なドリルでないと木工DIYでは使い辛いなあと思っていたのだ。

そんなワテが偶々立ち寄ったリサイクルショップにまさにそんな電気ドリルのほぼ新品未使用のやつを売っているのを発見。値段も一万円台で安い。

買ってしまった。そんなに電気ドリルが好きなのかw

まあ前者の1300回転のやつはヤフオクで売るかな。展示品だが程度は良いので買値よりも高く売れるかも知れないがそんな売買で少額の差額を得るよりも何かに活用する方向で検討中だ。

何事も前向きに進むのが人生を楽しく生きる秘訣だ。

と、常に後ろ向きのワテは思うのだw

と言う事で下写真のように五つの穴を開けた。

写真 左二つがΦ16mm、右三つがΦ12mm

電気ドリルを使うと、切り屑が大量に発生するが、サイクロン集塵機を使えば簡単に掃除出来るのだ。ワテの自作のサイクロン集塵システムの記事もお勧めです。

電気カンナで表面を削って整える

さて、下写真のように二つの2×4材に各5個の穴を開けた。

表面に多少のバリが出て見た目が汚いので電気カンナで削る事にした。ちなみにドリル刃が貫通した裏面は、もっと大きなバリや割れ、剥がれが出来ているのでそちらも少し削っておく。

下写真のように2×4材の端材を使って作業台の上に二本の2×4材をクランプした。完璧なクランプ技術と言っても良いだろう。

写真 電気カンナで削る為に材をF型クランプで作業台に固定した。完璧なテクニックだw

さて、電気カンナ作業初体験だ。

先日、ホームセンターで展示品を安く売っていたので買ったリョービのML-83Sだ。

2×4材は38ミリx89ミリの寸法なので、上写真のように二本並べるとその幅は76ミリだ。82ミリ電気カンナなら一度に削れる幅であるが、電気カンナ初心者のワテの場合、最初は片削り状態になってしまい、段差が出来てしまった。

また、削り始めや削り終わりに鉋が傾いて予想外に深く削ってしまう失敗もした。

しかしながら、数回往復させているうちにコツを掴んで、段差も出ずに、削り始め終わりでも水平を維持する事で、下写真のように完璧にフラットな面に仕上げる事が出来たのだ。

写真 電気カンナで平坦に仕上げた2×4材。初の電気カンナ作業とは思えない仕上がりw

いやぁ~、電気カンナは楽しいなあ。

82ミリ鉋だと、幅広材の鉋掛けではどうしても段差が出易いので、110mmとか136mm辺りの幅広電気カンナが欲しいなあ。

でも、こんな大型電気カンナで、今回の長さ300ミリ弱の材に水平に鉋掛けするのは難しいだろう。

そう言う点では、手押しかんな盤や自動カンナ盤が欲しいのだ。

下写真の自動カンナ盤は、ヘリカルカッターヘッドのタイプだ。

マキタやHiKOKIの替刃式自動カンナ盤の場合、幅300ミリくらいの長い一枚刃で削っている。

ヘリカルカッターヘッドあるいはスパイラルカッターヘッドとも呼ばれるタイプは、一枚刃では無くて、小さな四角い形状の数十枚の刃が回転軸にスパイラル状に取り付けてあるのだ。

その結果、以下のような特徴があるらしい。

■ カッターは正四角形でその2面を使用できます。よって、刃の1面を損傷した場合、90度回転させるだけで新しい刃を使用でき、大変経済的です。

■ ヘリカルカッター仕様は、従来の直線刃に比べて逆目が立ちにくいです。

■ ヘリカルカッターヘッド仕様は、作業時の騒音が直線刃のものより低く抑えられます。

と言う事で、自動カンナ盤を買うならこのSpokeShaveのヘリカルカッターヘッドタイプを買ってみようと思っているワテである。

さて、大量の鉋屑が出たのだが、ワテ自作のサイクロン集塵システムを使えば一瞬で吸い取れるのだ。素晴らしいぞ。

写真 電気カンナ屑を自作サイクロン集塵システムで簡単清掃

下写真が電気カンナで仕上げた2×4材だ。ドリル穴周辺のバリや剥がれ、裂けなどが除去出来て綺麗に仕上がった。

写真 電気カンナで平坦化した2×4材

電気カンナ初心者が削ったとは思えないくらい、いい感じに削れているぞ!

今日から自称電気カンナの達人を名乗るワテなのだ。

製作したユニットをコーススレッドで連結する

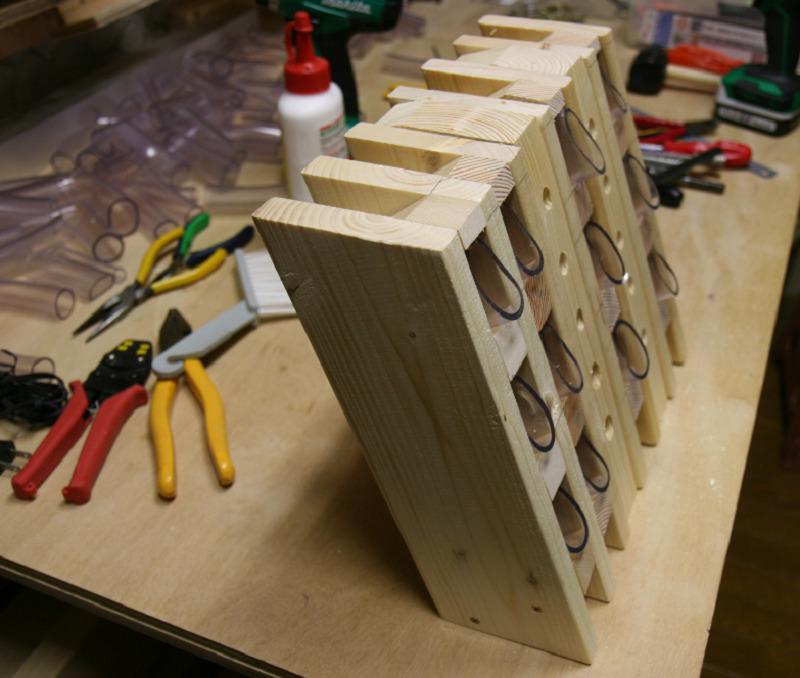

さて、下写真のように合計五つのユニットを作成した。

左の二列は製作時にコーススレッドで二連結して一体化している。

それ以外のユニットは単体で作っている。

写真 五つのユニットをロングクランプで押さえておいてコーススレッドで連結する

下写真のように、右端のユニットをその左隣りの2×4材にコーススレッドで結合する。

同様に、隣り合うユニットをコーススレッドで連結した。

この部分の接合作業では、木工用ボンドは使わずにコーススレッドのみで連結したのだ。

その理由は、もし将来何らかのユニットを追加したい場合に、コーススレッドのみで連結しているので、簡単に分解して増改築出来るのだ。

つまり完璧な拡張性があるのだ。見掛けに拠らず超慎重派のワテである。

さて、コーススレッドで連結したハンドツール収納スタンドの写真を以下に示す。

この時点でも、何の支えも無いにもかかわらず直立しているのだ。

この抜群の安定性がワテ考案のビニルチューブ式ツールスタンドの真髄であり、素人には決して真似が出来ない高度な設計・製作テクニックなのだ。

ほんまやで!

ツールスタンドVer.2の部材を再利用する

さて、ワテの場合、超貧乏性だ。

数センチくらいの端材ですら捨てられない。

下写真は前回製作したツールスタンドVer.2の木製枠だ。

今回は、この木枠を分解して再利用する。

写真 前回製作したツールスタンドVer.2の木製枠を再利用する

この木枠は釘で組み立てていた。バールで釘を抜く。

もちろん抜いた釘も再利用するために豆腐の空容器に保管しておく。

超貧乏性はいつまでも治らないワテである。

完成したワレコ式ビニルチューブ採用ツールスタンドVer.3

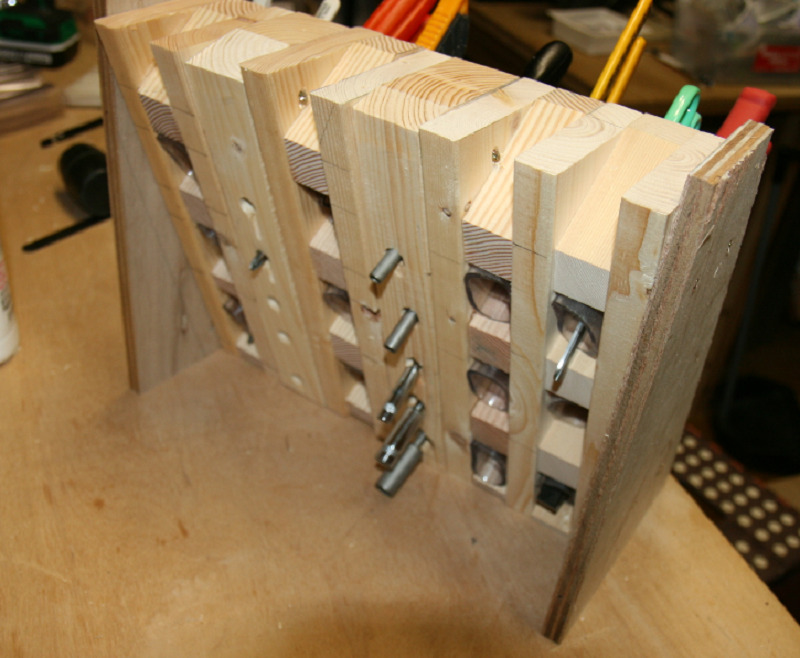

先ほど分解したVer.2の側板を下写真のようにVer.3の側面にコーススレッドで貼り付けて再利用した。

写真 側板を張り付けて完成したワレコ式ビニルチューブ採用ツールスタンドVer.3完成形

側板も再利用出来たし、電気カンナも使いこなせたし、電気ドリルで深穴を真っ直ぐに開ける事が出来たし、下穴錐2.5mmを一本折ってしまった以外は完璧な作業を終える事が出来たのだ。

約三時間程度の作業時間で、ここまで高度なテクニックと斬新なアイディアを駆使してツールスタンドを完成させられるのは、やはり自称DIY達人のワテならではの技なのだ。

ワレコ式ビニルチューブ採用ツールスタンドVer.3を使う

では、早速、ワレコ式ビニルチューブ採用ツールスタンドVer.3を使ってみる。

写真 ワテ所有のハンドツールを完璧に収納出来ているツールスタンドVer.3

どう!

整然と整理整頓された多数のハンドツール群。

この写真を見た人の中には、恐らく「この構造ならビニルチューブを使わなくても良いんじゃないの?」と言う意見の人もいるだろう。

それは完全に間違っているのだ。

そんな人は超素人と言っても良いだろう。

単なる木枠の中にハンドツールを挿し込んでも、ぐら付いて安定性は悪い。ところがビニルチューブを使う事で、差し込んだハンドツールは周囲をぐるっと360度に渡りビニルチューブとの摩擦で保持されるので、しっかりと保持出来るのだ。

この感触は、実際にビニルチューブに大型ペンチなどのハンドツールを挿し込んで見ないと味わえない感覚なのだ。

疑い深い人はホームセンターへ行って、工具売り場で大型ペンチを一つ選んで、次にホース切り売りのところへ行って、外径Φ32程度の太目の透明ビニルチューブにペンチを挿し込んでみると良いだろう。

注意事項としては、そんな怪しい行動をすると私服警備員にマークされるかも知れないので要注意だ。

上写真のように、スプリング内蔵のニッパやラジオペンチも、持ち手が開く事無く、先端がピッタリと閉じて保持出来るのだ。

ナットドライバーとプラスドライバーは距離を離す設計

下写真のように中央列はナットドライバー5, 5.5, 6, 9, 10mmのサイズを収納している。

一方、その右側にあるオレンジの持ち手の二本のドライバーはSWISS PB社のプラスドライバーだ。

写真 使用頻度の高いツールほど右側に配置した設計

ちなみに、ナットドライバーのユニットとプラスドライバーのユニットを離して連結している理由は、同じドライバー系でも用途が異なるので、良く使うプラスドライバーは自分の近くに来るように配置しているのだ(このツールスタンドはワテの正面左側に置く予定)。

つまりウッカリ間違えて違うドライバーを掴んでしまわないように、分離して配置しているのだ。完璧な安全対策・作業効率向上対策と言っても過言では無いのだ。

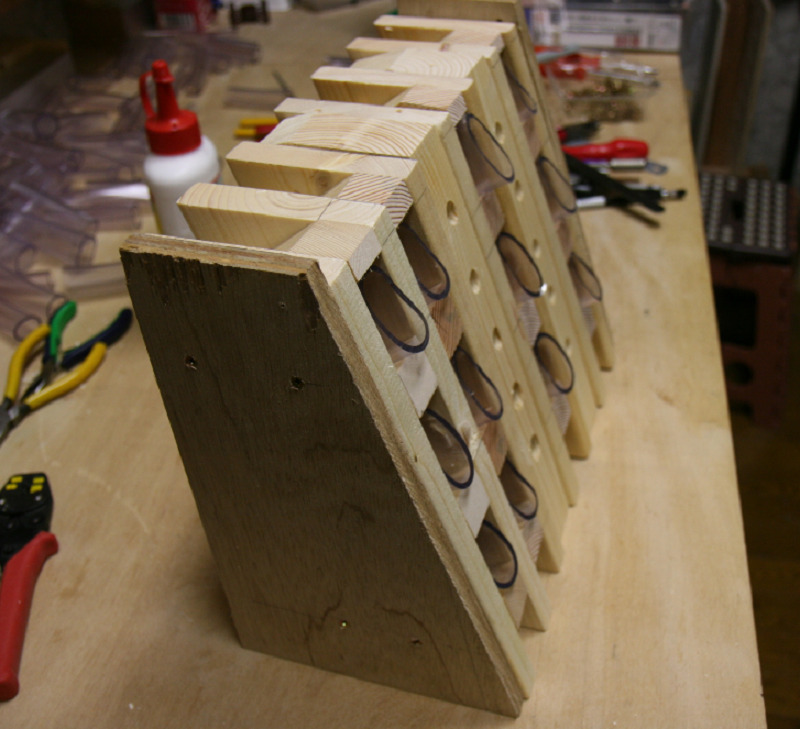

背面の写真を紹介しよう(下写真)。

写真 ツールスタンドの背面は通気性抜群

上写真のようにツールスタンドの背面は広々とした空間が広がっていて、風通しも良い。その結果、湿気が溜まる事も無いので、金属製のハンドツールの錆を防止出来るのだ。

完璧な防錆対策(ぼうせいたいさく)と言って良いだろう。

ほんまかいなw

なお上写真においてナットドライバーの先端部分がドリル穴から飛び出しているが、ナットドライバーを引き抜く際に先端部分がドリル穴の縁に引っ掛かって引き抜きづらい問題がある。

対策としては、

- もう少し奥行の長い材を使う(2×4材を二枚貼り合わせて幅広材にするなど)

- ドリル穴に長い硬質パイプを挿し込む

- ドリル穴の出口をすり鉢状に削ってナットドライバーが引っ掛からないようにする

などの案がある。

ワテの場合は、三番目のすり鉢に削る予定だ。最も簡単な方法だからだ。

具体的には、下写真のような面取りビットやタケノコドリルを使ってすり鉢に削る予定だ。

タケノコドリルはこう言うセットを一つ買っておくと、大穴を開ける場合に役立つ。

「ワレコ式ビニルチューブ採用ツールスタンドVer.3」の実際の使用例

最後に、ワテの電子工作作業台の上に設置した「ワレコ式ビニルチューブ採用ツールスタンドVer.3」を実際に使っている様子を紹介しよう。

写真 電子工作作業机に設置した「ワレコ式ビニルチューブ採用ツールスタンドVer.3」

ワテの場合、上写真において、右側には今年初めに思い切って購入したHakkoのFM-206半田付けマルチステーションを設置している。

中央には実体顕微鏡がある。ヤフオクで中古で買ったやつに自作の引き出しレール方式のスタンドを付けている。

その左側に今回製作した「ワレコ式ビニルチューブ採用ツールスタンドVer.3」を設置したのだ。

ツールスタンドを高さ265ミリで作った理由は、奥に見える棚板と作業机の隙間が約270ミリなので、必要ならその隙間に押し込める高さにしたのだ。

ワテの場合、右利きなのだが、この配置だとハンドツールは左手で抜き差しする事になる。

それは使い辛いんじゃないの?という意見もあるが、でも実際の電子工作の状況では、良く使うのはニッパとラジオペンチ、たまにマイクロドライバー程度だ(ワテの場合)。

作業中はそれらの工具は手元に置くのでツールスタンドが左側にあっても作業効率が悪くなる心配はないのだ。

ちなみにワテお勧めのラジオペンチとニッパは下のやつだ。

下写真の溝なしラジオペンチは銅線、リード線に傷が付かないのが良い。

下写真のHozanのミニチュアニッパは先端が湾曲していないフラットなやつだ。その方が狙ったリード線を目的の箇所でピッタリとカットし易い(ワテの場合)。

と言う事で、「ワレコ式ビニルチューブ採用ツールスタンドVer.3」の製作過程の紹介を終わる。

まとめ

ワレコ

「ワレコ式ビニルチューブ採用ツールスタンドVer.3」は全世界に革命を起こす可能性があるツールスタンドなのだ。

この後、この記事のリンクをツイッターで呟く予定なので、皆さんリツートお願いします。

あるいはこのページの上下にあるツイッターアイコンで呟いてくださいw

ビニルチューブを採用したツールスタンドの製作も、第三回目になると三時間程度の短時間で完璧な物を完成させる事が出来た。

ツールスタンドは傾斜しているが、Ver.2の製作記事でも紹介したが、その傾斜角度を決めるだけでもワテの緻密な計算能力を以ってしても(もってしても)数時間を要したのだ。

今回のツールスタンドを製作するに当たり、その傾斜角度をそのまま採用したが、完成したツールスタンドVer.3は、完璧に機能している。つまりワテの計算が正しかった事が証明されたのだ。

|

|

|

| ワレコ版 Ver.1 | ワレコ版 Ver.2 | ワレコ版 Ver.3 |

表 ワレコ式ビニルチューブ採用ツールスタンドの進化の過程

当ブログの読者の皆さんもワテのこの記事を見て同じような物を作れば、操作性・拡張性抜群のツールスタンドを完成させる事が出来るだろう。

ワテの場合も、ツールスタンド完成直後であるが、既に改良案がある。

それは、今までの写真には登場していなかったが、デジタルノギスや精密ドライバーなどの収納部分を設けていないので、それらの収納ユニットを作成して追加したいのだ。

上写真のデジタルノギスは一本千円くらいなので、電子工作用と木工作業用に二本くらい買ってもいいかな。

ワテ考案のビニルチューブ式ツールスタンドは、ビニルチューブでソフトに保持出来るので、保管に気を使うデジタルノギスですら簡単に収納出来るのだ。

かつ、Ver.3で採用したユニット連結方式によって、いつでも必要に応じて収納ユニットを作成して、組み込む事が出来るのだ。

こんなに自由度の高い工具収納システムは二十一世紀の今日まで誰も思い付かなかったのだが、それをワテが遂に具現化したのだ。実に十年以上に渡り熟考に熟考を重ねて遂に完成したのだ!

時間掛かり過ぎやw

是非皆さんにも「ワレコ式ビニルチューブ採用ツールスタンドVer.3」をお勧めしたい。

![【Amazon.co.jp限定】ステップドリル セット 6本セット 1/4(約6.4mm)-1-3/8(約35mm) 拡張 穴あけ 電動工具 スパイラル 螺旋 [専用アルミケース付] (6本)](https://m.media-amazon.com/images/I/410+wEUcvDS._SL160_.jpg)

コメント

この日を心待ちにしておりました。Ver.3「極」の完成、おめでとうございます。

写真を見ただけで使い勝手の改善度合いが想像でき、また外見も美しく完璧な仕上がりだと思います。(Ver.1でもVer.2でも完璧だったのですが。。。)

私もいつの日かこのような工作ができるようになりたいものです。

DSKUさん

コメントありがとうございます。

DSKUさんの作品を拝見させてい頂いてから、いつかは私も改良版を製作したいなあと思い続けていたのですが、木工作業部屋の改造に打ち込んでいましたので、中々他の作業に取り掛かる事が出来ませんでした。

最近ようやく木工作業部屋の改造が一段落して落ち着いてきましたので、ツールスタンドの改造をやりました。

Ver.1やVer.2に比べてVer.3は格段に使い易くなりました。

たまたま行き当たりばったりで採用したユニット式の構造にしたので、必要に応じて新しい収納ユニットを木ネジで横に連結すれば良いので拡張性も高まりました。

いずれにしましても、このVer.3の製作ではDSKUさんの作品からインスピレーションを受けて多くのアイディアが浮かびましたので、このような満足が行く作品に仕上げる事ができました。

今後はこのVer.3を使ってみて、もし何か良い改良案が有れば更なる改良を加えてVer.4に発展させて行きたいと思っています。

ワレコ様

ユニット式の構造とビニールチューブの特性が見事に調和していると思います。私は高密度かつ自由に収納することを意識して仕切りに薄い材料や針金を適当に組み合わせた結果、ツール同士が干渉して作業中にイラっとすることがままあります。人間は欲深いものですね。収納するツールの形状や重心を検討して定位置を決めてしまうほうが効率化に繋がりそうです。これからも残る人生の半分は整理整頓に努めなくてはと思っています。

DSKU様

こんにちは。

Ver.3の製作においてはDSKUさん作成のツールスタンドの構造も参考にさせて頂きました。

Ver.1やVer.2では多数のビニルチューブを詰め込んだだけでしたが、DSKUさんバージョンのように碁盤の目のように規則的にビニルチューブを配置するなどです。

使った木材は2×4や1×4の端材ですが、結果的にはこれらの木材を寄せ集めて作った結果、重量もあり安定性の良いツールスタンドになったと思っています。

ユニット式のアイディアに関しては、Ver.3製作開始時点では考えていなかったのですが、複数のユニットを作成して最後の組み立て時に、木工用ボンドで貼ってしまうのでは無くてコーススレッドのネジ止めだけで組み立てました。その結果、たまたまユニット式のアイディアが浮かんだと言うのが真実なのですが。結果的には、良いアイデアかなと思っています。

今後は私もガラクタを整理整頓&廃棄&ヤフオク売却などしながら、身辺整理して行きたいと思っています。

身の回りが整理整頓出来ると気分も落ち着くので、何か新しい事を始めようと言う気分になりますよね。