ワレコ

最近、実体顕微鏡無しでは半田付けが出来なくなって来た。

そこで紫キャベツをよく食べるようにしている。

アントシアニンが目に良いらしいからだ。

アントシアニンを含む果物、野菜は沢山ある。

ブルーベリー、ぶどう、プルーン、紫いも、赤たまねぎ、赤シソ、紫キャベツなどだ。

要するに紫色の食べ物が良いらしい。

もっと効率よくアントシアニンを摂取するならこんなサプリを飲んでみようかなとも思っている。

さて、先日導入した43インチ大型液晶ディスプレイであるが、今まで使っていた25インチ液晶と比べて約四倍の画素数になったので、KiCadやVisual Studioなど複数の画面を同時に表示しながら行うパソコン作業が飛躍的に効率良くなった。

ところが一つ問題が発生した。

それは、液晶ディスプレイのサイズが大きいので、今まで25インチ液晶の左右に設置していた自作スピーカーを置く場所が無くなってしまったのだ。

そこで塩ビ管を利用して新たにスピーカーを自作する事にした。

塩ビ管スピーカーはネットにも各種の製作例があり、手軽に自作出来るメリットがある。

ただし、曲面状の塩ビ管を使うのでスピーカーの固定方法に工夫が必要だ。

当記事ではCAD使ってスピーカーを塩ビ管に固定する台座を設計し、そのデータを元にPCBWayさんに3Dプリントを発注するまでの手順を紹介したい。

では本題に入ろう。

以前のワテのパソコン環境

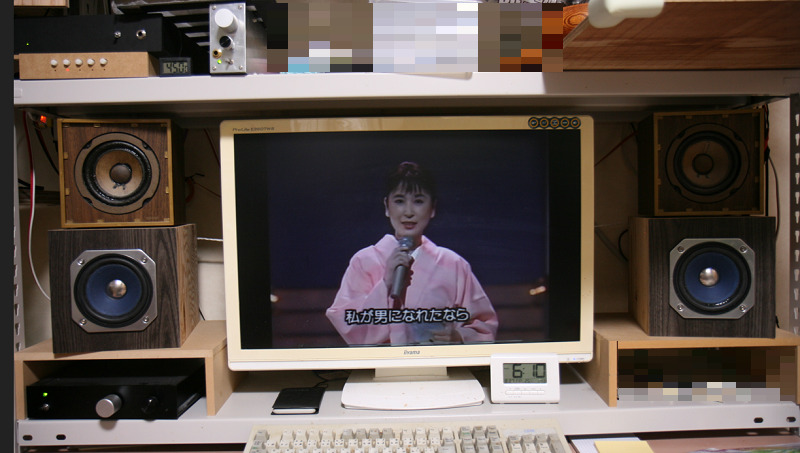

下写真が大型液晶ディスプレイ導入前のワテのPC作業環境だ。

写真 IIYAMA製25.5インチ液晶の両脇に設置した自作キュービックスピーカー(青色コーン)

この青色コーンの自作キュービックスピーカーはCORALの4F-1Bと言う10cmフルレンジスピーカーユニットを使って自作した。

下写真のように針葉樹合板でボックスを作り、フロントバッフルには化粧ベニアを貼っている。

写真 10cmフルレンジスピーカーユニット(CORAL 4F-1B)を使って自作したスピーカー

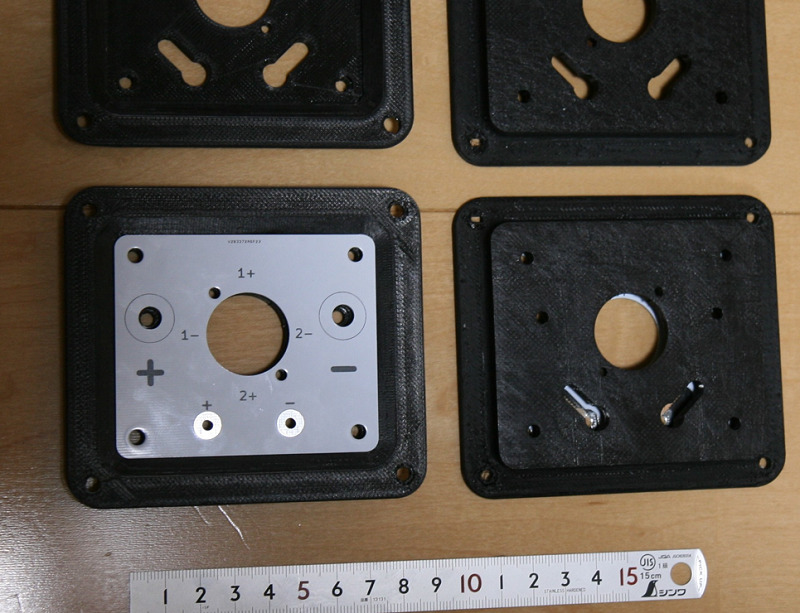

背面のスピーカーターミナル(下写真)はスピコン、ネジ式バインディングポスト、圧着端子(R型、Y型)の三種類の接続方法が出来るように工夫している。

写真 三種類の接続方法(スピコン、ネジ式バインディングポスト、圧着端子)が可能なSPターミナル

このスピーカーターミナルは、PCBWayさんの3D印刷サービスとプリント基板を利用して自作したものだ。

下写真の黒い台座部分はABS素材を使ってPCBWayさんで3D印刷で作成したもの。白色基板は同じくPCBWayさんの両面スルールホール基板。

写真 3Dプリント台座(黒色ABS素材)と白色基板(どちらもPCBWay製)

さて、この自作キュービックスピーカーはPC環境のニアフィールドモニターとして利用すると中々良い音が出るのだが、大型液晶導入後には残念ながら設置場所が無くなってしまった。

そこで新たにスピーカーを自作する事にしたのだ。

なお、この自作キュービックスピーカーは、ワテのメインのオーディオシステムに組み込んで再利用したいと思っている。

塩ビ管スピーカー設計作業

何事も事前準備が重要だ。

特にDIYの場合、行き当たりばったりでやっても雑な作品しか出来上がらない場合が多い。

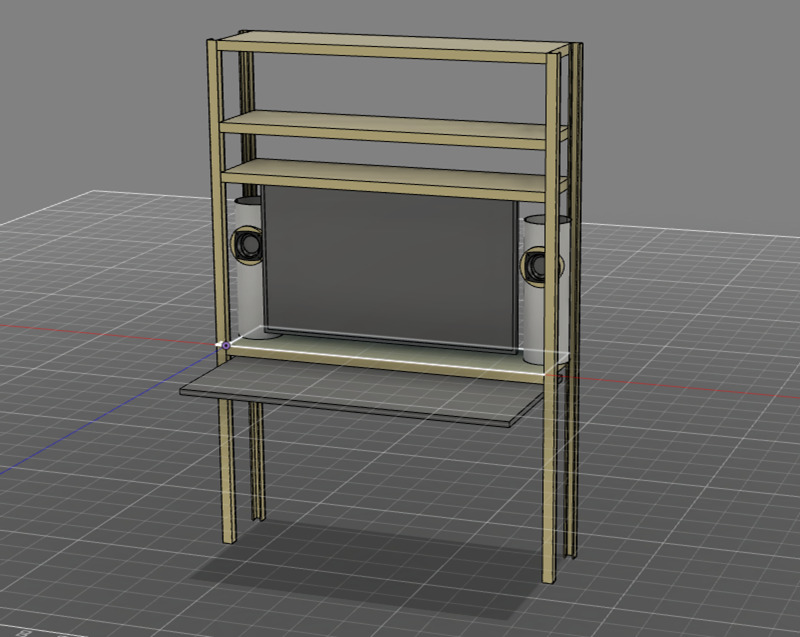

そこで今回はFusion360を利用して入念に設計作業を行った。

下図のようにワテのPC作業机や棚を三次元CADデータで表現して、DELL 43インチ液晶もサイズを実測してモデル化した。

写真 PC作業机、棚、DELL液晶ディスプレイの脇に配置した塩ビスピーカー(製作予定)

上写真のようにDELLの43インチ液晶ディプレイの左右には約12cmくらいしか隙間が無いのだ。

その狭い場所に設置できるスピーカーは市販品では見付けるのは困難だ。

そこで自作する事を考えたのだ。

FOSTEX 10cm フルレンジ スピーカーユニット P1000K採用

使用するスピーカーユニットは下写真のFOSTEX 10cm フルレンジ スピーカーユニット P1000Kだ。

写真 FOSTEX 10cm フルレンジ スピーカーユニット P1000Kを採用

当初はリサイクルショップなどで安いスピーカーを買って来て、そのスピーカーユニットを再利用する案を検討した。

でもスピーカーユニットを外したスピーカーボックスを処分するのも手間が掛かるので、ちょっと高かったが思い切ってFOSTEXのスピーカーユニットを購入した。

箱状のスピーカーボックスを作成する案は不採用

最初は普通に小型のスピーカーボックスを木工で製作する事を考えた。

その場合には、左右のスピーカーは真っ直ぐ正面を向くよりも、少し内側に向いているほうがリスニングポジション的には良いだろう(下図)。

写真 木製スピーカーボックス案は不採用

しかしながらこの傾斜バッフル板を持つ木製スピーカーボックス案は不採用とした。

不採用理由は以下の通り。

- バッフル板が傾斜しているので製作が困難

- 傾斜角度が固定なので汎用性が無い(角度調整が困難)

- 大型で圧迫感がある。

などだ。

そこで第二案として塩ビ管スピーカーを設計したのだ。

塩ビ管スピーカーの設計

Autodesk社のFusion360は高性能な三次元CADにもかかわらず、個人利用や非営利な利用の場合には無料で使えるのだ。

ワテもかなり昔に仕事で少しの期間だがCADを使った経験があるのだが、その当時の高性能CADに勝るとも劣らないくらいFusion360は使い易い。

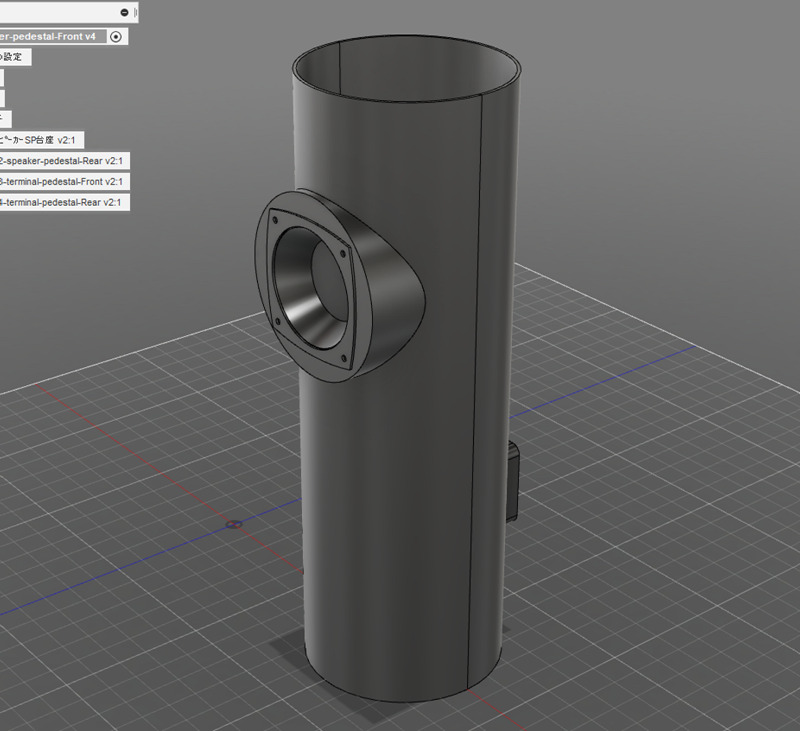

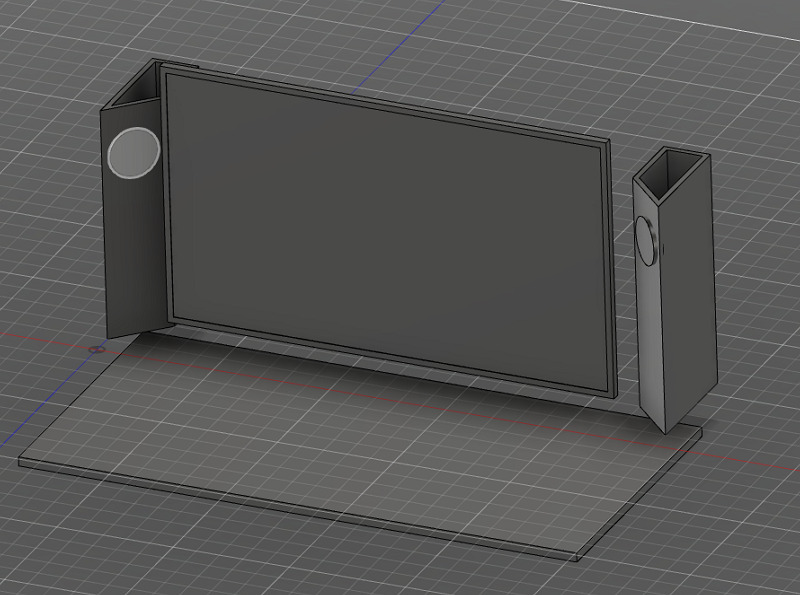

そのFusion360を使えば下写真のようなモデルは数時間も有れば完成する。

図 塩ビ管VU Φ165×500を使って設計したスピーカー

この塩ビ管スピーカーの特徴をまとめると以下の通り。

- 構造が簡単で部品点数も少ないので作り易い

- 円筒形なのでリスニングポジションに向けてスピーカー角度を任意に変更出来る

- 大きな箱型スピーカーに比べて目立たないから圧迫感が少ない

- 必要なら左右二台の塩ビ管を連結すれば波動スピーカーのようなスタイルに改造可能

などか。

使う塩ビ管は呼び径150のVU管だ。長さは500mmのやつがホームセンターで売っていたのでそれを二個買って来た(下写真)。

写真 ホームセンターで買って来たVU150x500mm塩ビ管2本(外径Φ165, 内径Φ154.8mm)

水道パイプの呼び径と言うのはワテはよく知らない。「呼び径150」のVU管の外径はΦ165 mmで厚さが5.1なので内径はΦ154.8 mmになるのだ。それをなぜVU150と呼ぶのか知らない。

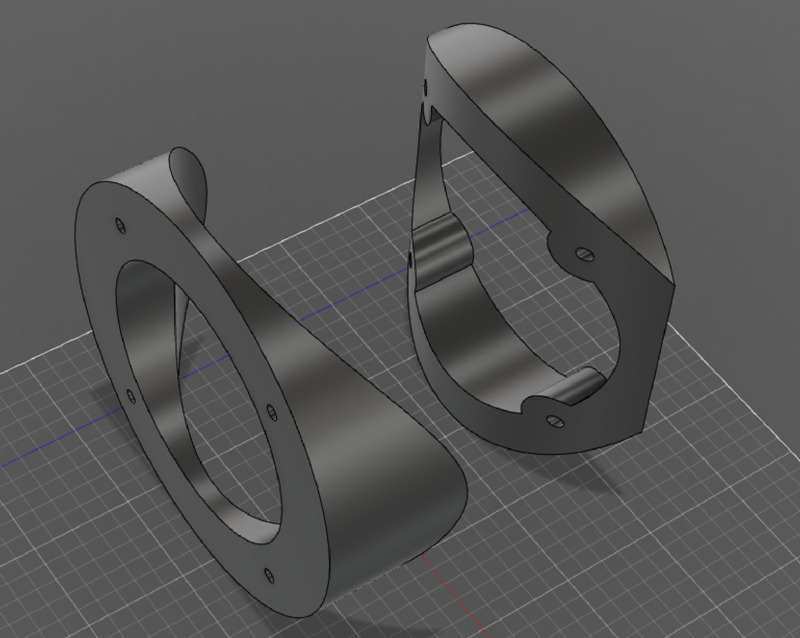

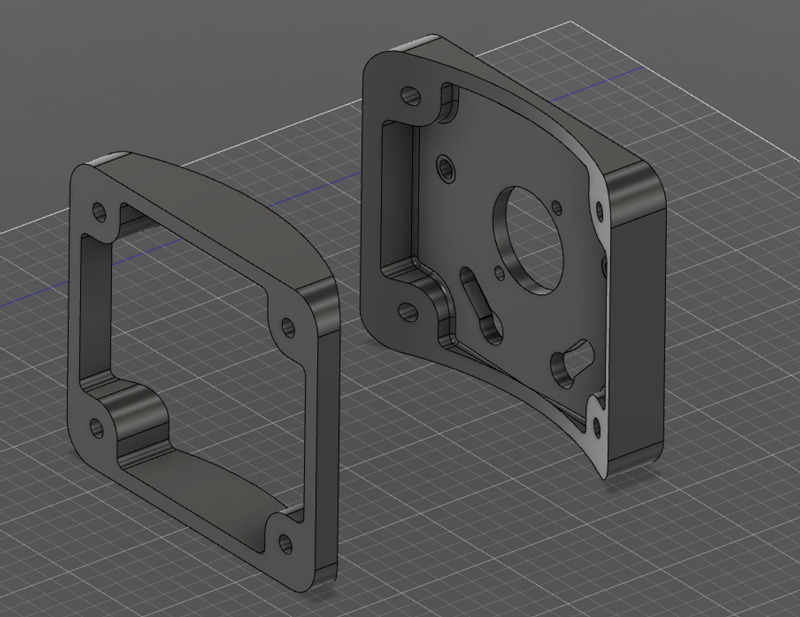

さて、円筒形の塩ビ管にスピーカーをマウントするための台座を下写真のように設計した。

図 塩ビ管にスピーカーをマウントするための台座(前後二種類)

上図を見て頂ければ構造は説明しなくても分るだろう。

要するに塩ビパイプの外側と内側にこれらの台座を入れて四カ所のネジ穴を使ってボルトで固定するのだ。

下図は内側から見た図だ。スピーカーユニットも簡易的に設計して追加してみた。

図 塩ビ管にスピーカーをマウントするための台座を別の角度から見る

上図において、右側の台座は塩ビパイプ内に付けるのだが、その裏面には四つのネジ穴があり、その周囲に四カ所に小穴があるのが分るだろう。

その部分には下写真の爪付きナットを埋め込む予定だ。

まあ普通の六角ナットを使っても良かったのだが、手持ちに爪付きナットM4が有ったのでそれを活用する為に上図のように小穴を四つ開けて爪付きナットが埋め込めるようにしたのだ。

この手のちょっとした加工も、Fusion360のような三次元CADを使えば簡単に出来る。

なお、今回設計した台座は見ての通り曲面形状が多いので、設計作業はかなりややこしかった。頭が混乱するのだ。

塩ビ管の大型継手は高い

なお、下写真のようなT字型に分岐する継手を使えばその分岐部分にスピーカーを取り付ける事が出来る。

ネット検索してみると、塩ビ管スピーカーの製作例ではこの手の継手を使っている例も多い。

ワテも当初はその案も検討したのだが、今回採用した呼び径150と言う大口径の塩ビ管の場合、上写真の継手は一個で三千円程度するのだ。

それにこの手の継手を使うとしても、円形部分にスピーカーを固定するには何らかの台座を自作する必要がある。

それなら分岐継手は使わずに単に塩ビ管のみでスピーカーを自作する事にしたのだ。

そして、上で示したスピーカー固定台座を作成すれば塩ビ管にスピーカーを固定出来るし。

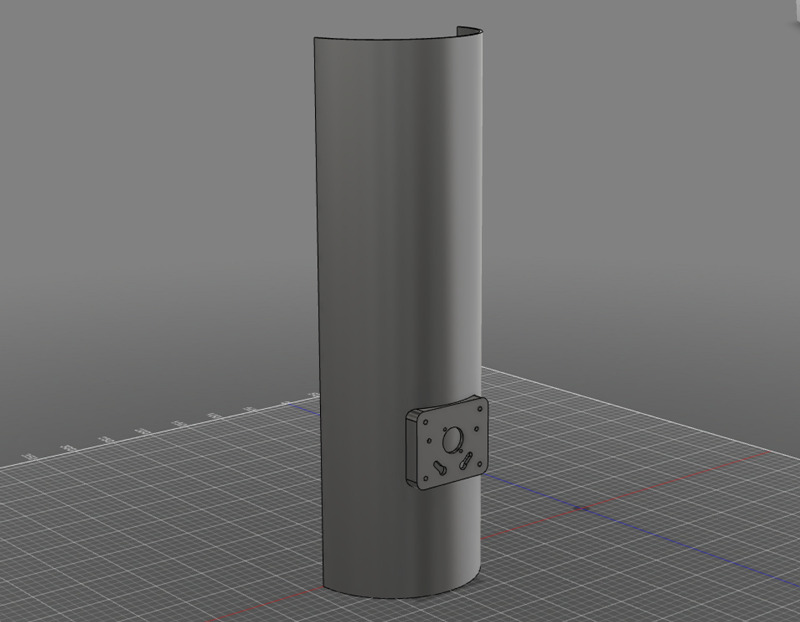

スピーカーターミナルの固定台座を設計

次はスピーカーターミナルの固定台座を設計した。

図 塩ビ管VU150の背面にスピーカーターミナルを取り付ける

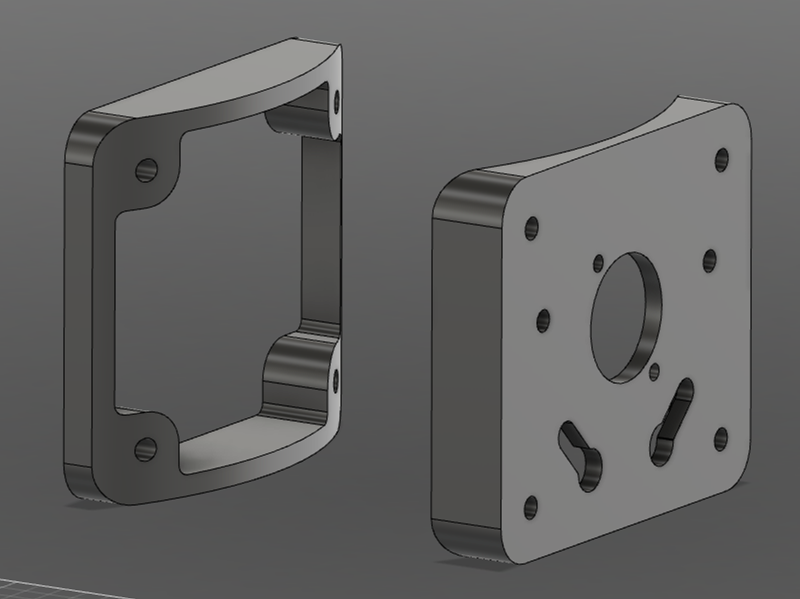

下写真は前回キューブ型スピーカーを自作した時に使った黒色ABS製の台座とプリント基板だ。

どちらもPCBWayさんに発注した。

写真 PCBWay製の黒色ABS製台座とプリント基板(スピーカーターミナル用)

今回の円筒型スピーカーでは黒色台座は塩ビパイプには形状が合わないので使えないが、白色プリント基板はまだ数枚未使用なやつが残っているのでそれを活用する事にしたのだ。

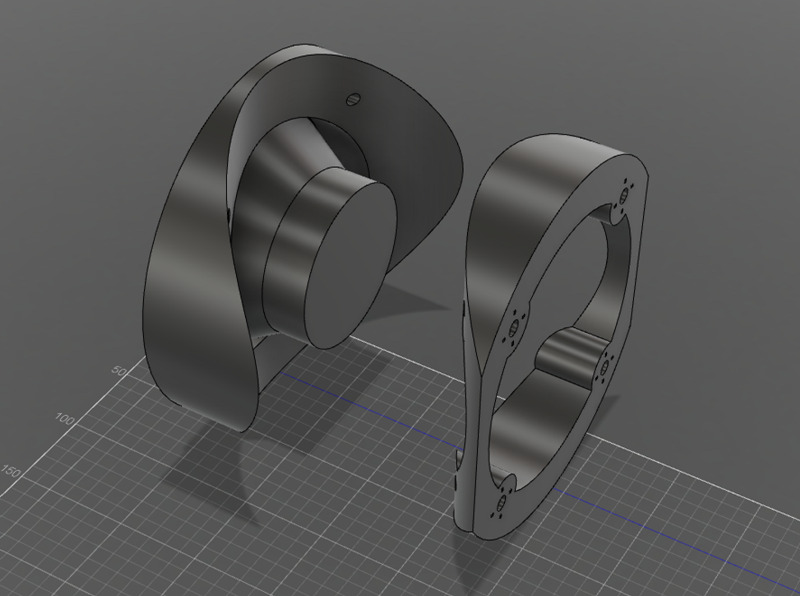

そこで下図のように二個の台座を設計して、この白色プリント基板を固定する事にしたのだ。

図 スピーカーターミナル基板を固定する為の台座(前後二種類)

下図は別の角度から見たものだ。

図 スピーカーターミナル基板を固定する為の台座(前後二種類)

上図に於いて、プリント基板の固定は単純に四つのボルトとナットで固定する事にした。

スピーカーユニット固定で採用した爪付きナットはこちらでは使わない。

理由は、爪付きナットの手持ちが無いのと、こちらの台座は小型なので爪付きナットを嵌め込む場所の余裕が無いから。要するに普通にボルト・ナットで固定するのが最も簡単なので。

ちょっと本題から逸れるが、上図右側の台座の裏面の平面部分と周囲側壁との間にフィレットが入っているのが分るだろう。

三次元CADならフィレットを入れる機能は標準的に付いているが、Fusion360の場合にも当然フィレット機能は使えるが、さらに徐変フィレットも可能なのだ。

つまりフィレットのR形状を場所によって変化させる事が出来るのが徐変フィレットだ。

上図右側台座の最も薄くなっている部分は大きなフィレットを入れる余裕が無いので、その部分は小さなフィレット半径を指定。その他の場所は大き目のフィレット半径を指定。

そして徐変フィレット機能を使って上図のような形状にしてみたのだ。

性能が悪いCADでこの手の計算をさせると、計算に時間が掛かったり、あるいは計算途中で異常終了するなども有り得るがFusion360の場合には非常に安定していて、ワテも数年に渡り使っているが未だに一度も異常終了するなどのトラブルが無いのだ。

さすがにAutodesk製と言う感じで、Fusion360の安定性は抜群だ。

台座設計時の注意事項

もし類似のスピーカーを自作してみたい読者の皆さんの為に、台座設計時の注意事項を解説しておこう。

ワテの場合はこれらの台座は3Dプリンタを使って印刷する予定だ。

3Dプリンタは幾つかの方式がある。

- 熱溶解積層法(FDM法)

- 光造形法

- 粉末焼結積層造形法

- インクジェット法

- シート積層法

などだ。

どの方式でも、薄い層を何層にも上に積み重ねて目的の形状を作り出す。

従って、下写真のピラミッドのような形状だと印刷し易いが

下写真のような上に行くにつれて広がるような形状は印刷が難しい。

上で紹介したワテ設計の四種類の台座は3Dプリンタのそう言う特性を考慮して設計しているので、印刷し易い形状になっている。

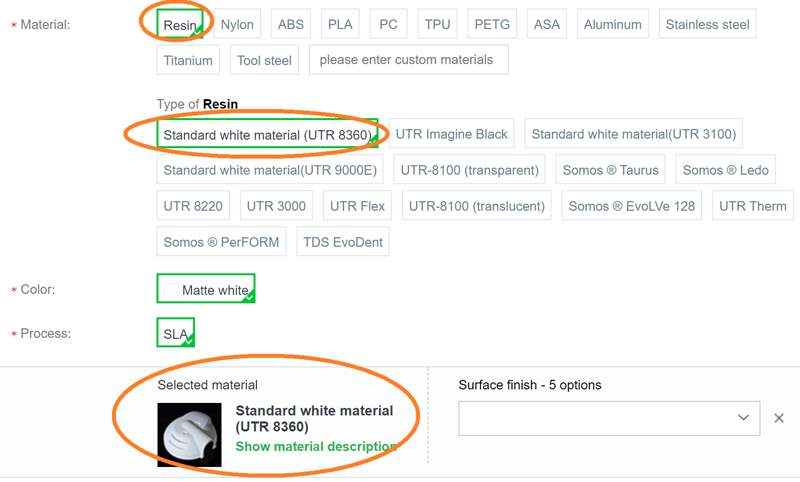

なお、PCBWayさんの3Dプリントサービスでは、以下に示す各種の材料を選択可能だ。

- Resin

- Nylon

- ABS

- PLA

- PC (Polycarbonate)

- TPU(Thermoplastic Polyurethane elastomer Rubber)

- PETG

- ASA

- Aluminum

- Stainless steel

- Titanium

- Tool steel

今回は光造形法で一般的なResin素材を選択した。

上表を見るとAluminum、Stainless steel、Titanium、Tool steelなどの金属材料もある。

ワテとしてもこれらの金属素材を使って何かの作品をDIYで作ってみたいのだが、値段が結構高いので手軽に利用するならResin、ABS、PLAあたりの素材を選ぶのが無難だろう。

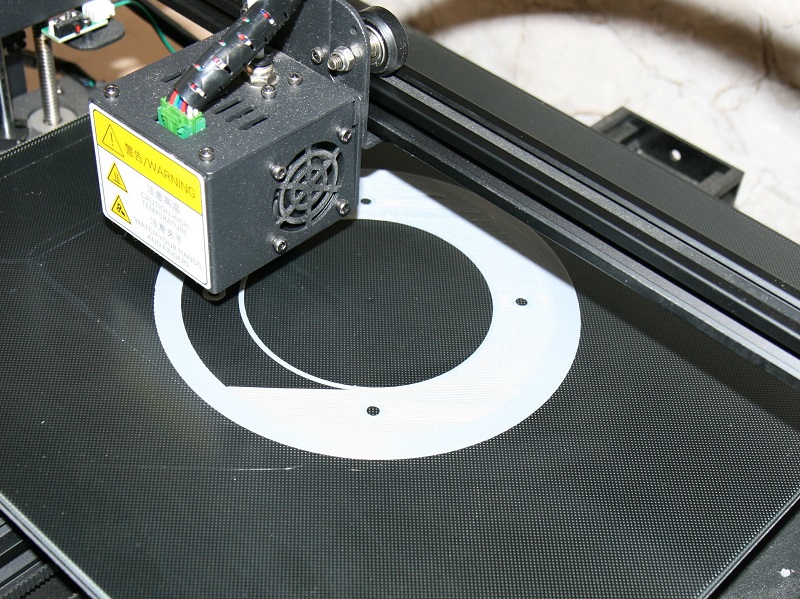

3Dプリンタで印刷を試みたが失敗

さて、これらの四つの台座を自分で印刷してみたのだが失敗した。

下写真のように最初はいい感じだったのだが、途中でフィラメントが絡まって失敗。

写真 スピーカー固定台座を自宅の3Dプリンタで印刷開始したが途中で失敗

ワテが使っているのがANYCUBIC社の3Dプリンターだ。

3Dプリンターを使うとちょっとした小物を二~三時間くらいで印刷するには非常に使い勝手が良いのだが、今回の台座の印刷では十時間以上掛かる。

一回目の印刷では最初は調子よく行っていたのだが、リールに巻いてあるフィラメントが印刷途中で絡んでしまってフィラメントが供給出来なくなり失敗。

そんな失敗を二回繰り返した。

原因はワテが使っているフィラメントの品質が今一つ良くない感じ。リールに残っているフィラメントの量が少なくなっているのだが、以前使っていた他社製のフィラメントなら最後まで問題無く使い切れた。

でも今回使っているフィラメントは残り少なくなると何故かフィラメント同士が絡まってスムーズに供給されないのだ。

さて、合計四種類の台座を各2個ずつ印刷する必要があるので、8個の台座を印刷する必要がある。

一つ平均8時間程度の印刷時間が掛かるとしても、全部で64時間の印刷時間。つまり二日半くらい掛かる。

それも順調に行った場合に最短で二日半なので、実際には途中で失敗する事もあるだろうから、現実には一週間くらい試行錯誤してようやく完成するかどうかと言う感じだろう。

そこでPCBWayさんの3Dプリンタサービスを利用する事にしたのだ。

専門業者さんに発注すれば確実だし、以前にABS製黒色台座の3Dプリントを発注した時の経験でも費用も割安だったからだ。

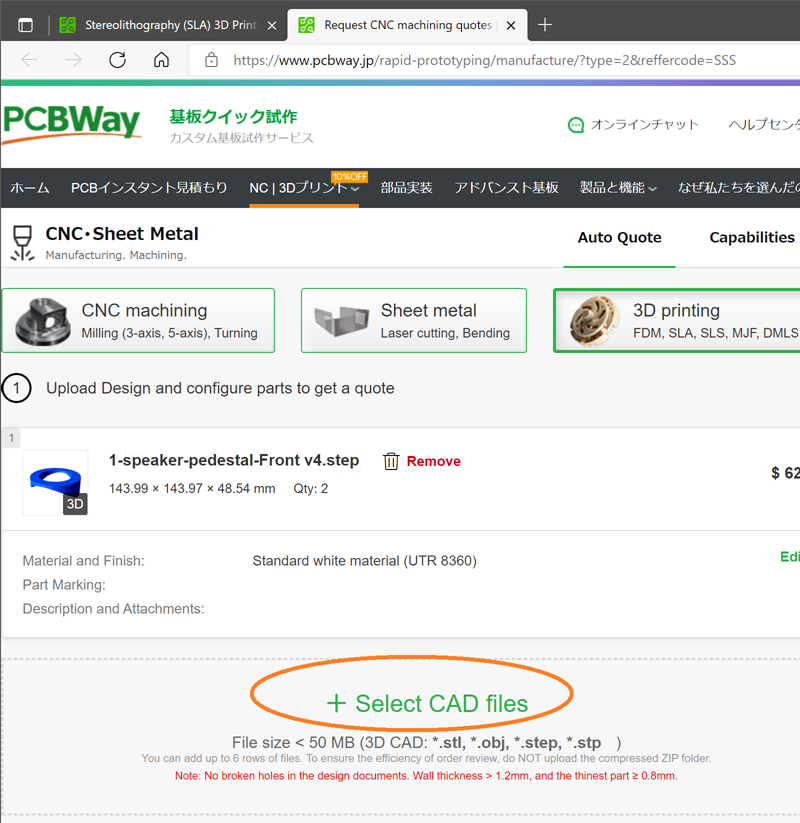

PCBWayさんに3Dプリントを発注する手順

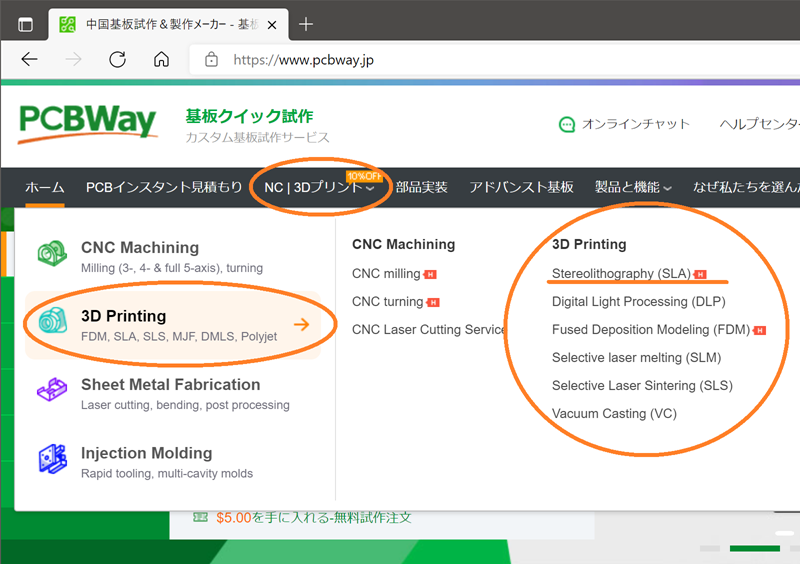

PCBWayさんはプリント基板の製造業者さんとして有名だが、それ以外のメニューとして、

- CNC Machining Milling (3-, 4- & full 5-axis), turning

- 3D Printing FDM, SLA, SLS, MJF, DMLS, Polyjet

- Sheet Metal Fabrication Laser cutting, bending, post processing

- Injection Molding Rapid tooling, multi-cavity molds

などもある。

PCBWayさんのこれらのサービスを利用すると、DIY作品を手軽に作成する事が出来る。

PCBWayさんには、ワテも今までに3D印刷(FDM方式)とSheet Metal Fabricationの中のLaser cuttingでアルミ板の穴開け加工、アルマイト処理、シルク印刷文字入れなどを何度か発注した事がある。

最近PCBWayさんに発注したアルミパネル加工はこれだ↴

そのアルミパネルを利用して非常に綺麗なケースを自作する事が出来たので大満足だ。

3D印刷のSLA(光造形)の方式で発注

さて今回は3D印刷の中のSLA(光造形)の方式で発注してみる事にした。

まずPCBWayさんの公式サイトを開く。

公式サイトが開いたら、下図の「NC|3Dプリント」メニューをクリックする。

図 PCBWayさんのNC|3Dプリントメニュー

下図メニューが開くので「3D Printing」をクリックする。

図 3D Printingをクリック

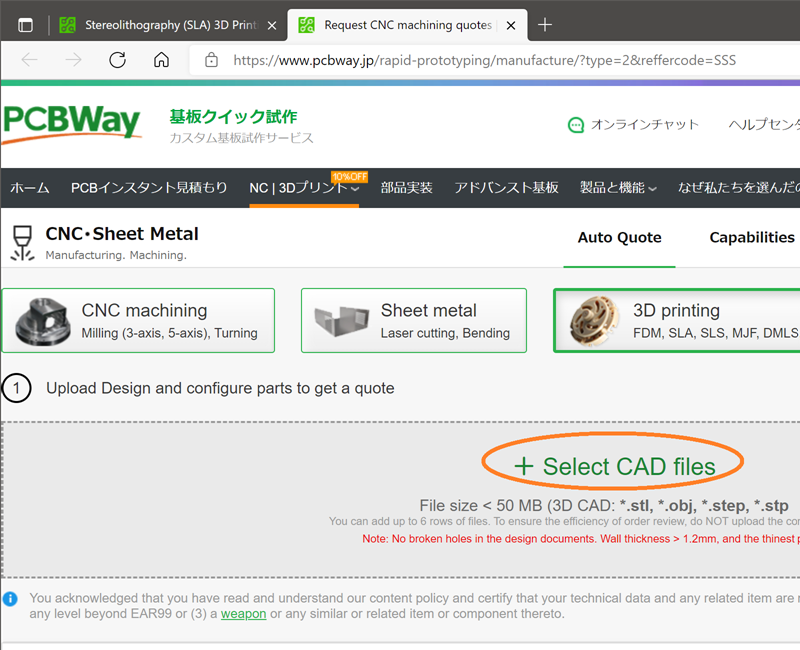

CADデータをアップロードする

下図が開くのでCADデータをアップロードする。

図 「+ Select CAD files」をクリックして事前に用意したCADデータをアップロードする

PCBWayさんの3D印刷サービスが対応しているCADデータフォーマットはSTL, OBJ, STEP, STPだ。

STEPとSTPは同じだと思うので、実質、STL, OBJ, STEPの三種類と言う事かな。

まあどの形式でも良いとは思うが、STL形式だとたぶん三角形ポリゴンに分割された形式になるので、それよりもSTEPのほうが良いかなと思う。

何故ならSTEPは三次元CADデータの交換フォーマットとして最も一般的だと思うからだ。

STEPでアップロードしておけばPCBWayのエンジニアの人がSTEPからSTL形式にも変換できる。

あるいは3D印刷するにあたり、アップロードしたCADデータに何らかの修正をするとしても自由曲線、自由曲面形状をサポートしているSTEPのほうがやり易いと思うので。

ちなみにOBJ形式はWavefront社のデ-タ形式らしいが、ワテはよく知らないので使わない。

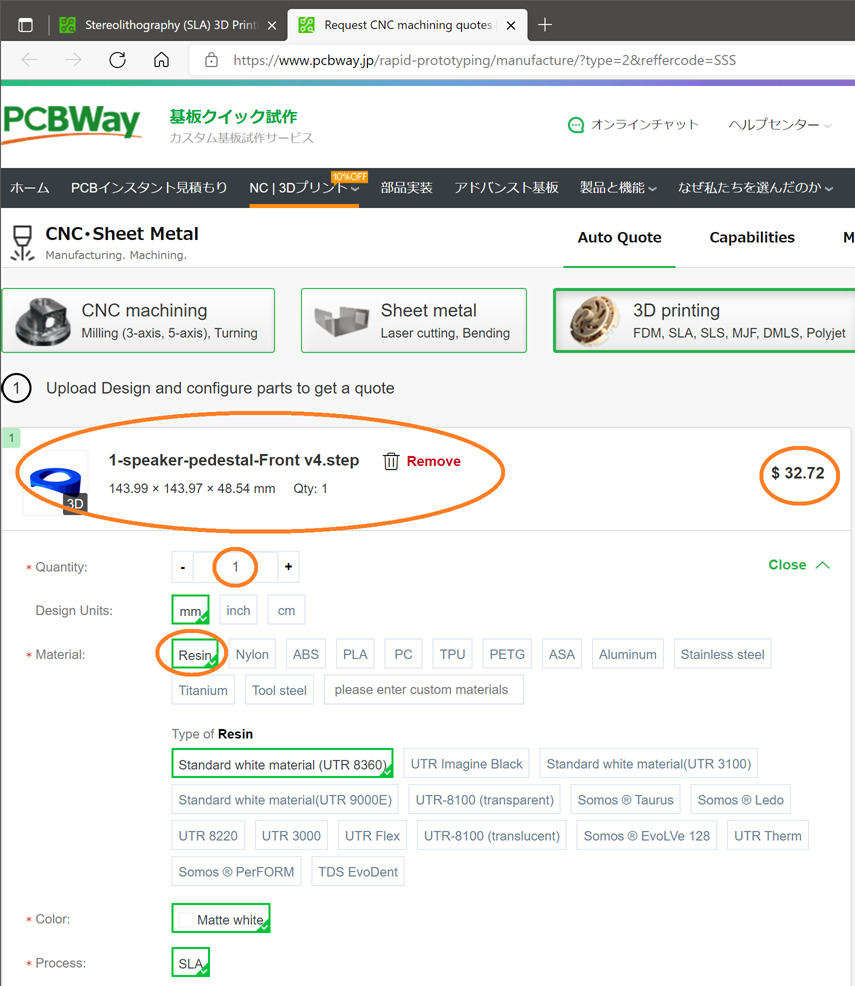

Quantity(数量)やMaterial(材質)などを選択

無事にCADデ-タがアップロード出来たら下図が出る。

図 Quantity(数量)、Material(材質)などを選択する

上図に於いて、Quantity(数量)、Material(材質)などを選択する。

今回はMaterialはResin(レジン)を選択した。

そうすると自動的にProcessはSLA(光造形)になる。

もしMaterialにABSやPLAを選択するとProcessはFDM(熱溶解積層法)が選ばれる。

製作概算費用は瞬時に表示される

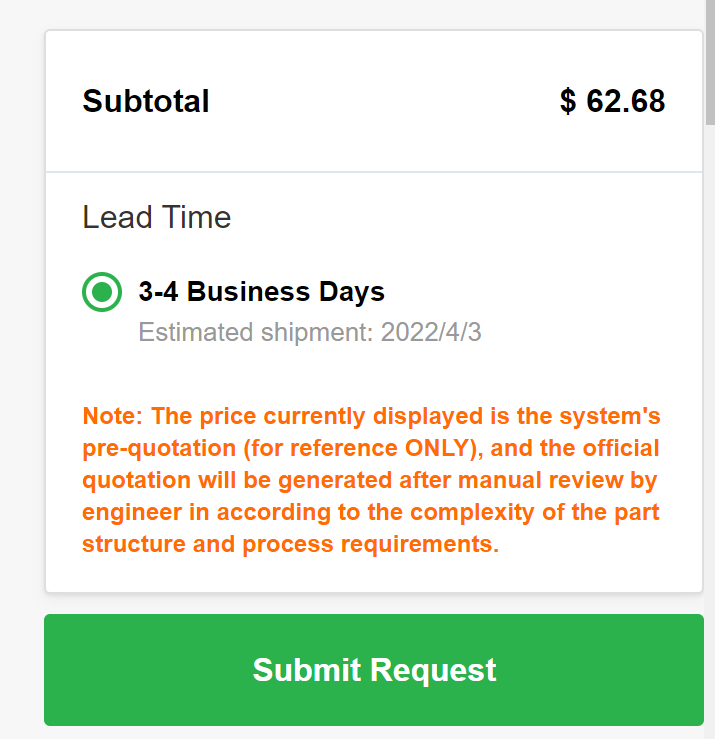

四つの台座データのうち、スピーカー台座(同じ物2個)の製作費用は以下の通り。

図 台座を二個印刷発注した場合の費用概算

この台座はスピーカーを載せる部分の台座だ。つまり塩ビパイプ外側に付ける台座だ。

他の台座は形状もサイズも小型なので、印刷費用はもう少し安くなる。

なお、ここで表示されている金額は概算費用だ。最終的な費用はPCBWayのエンジニアの人がデータをレビューして確定する。

レビューが終わると料金が確定して支払い待ち状態になるので、その時点で発注するかどうか決めれば良い。

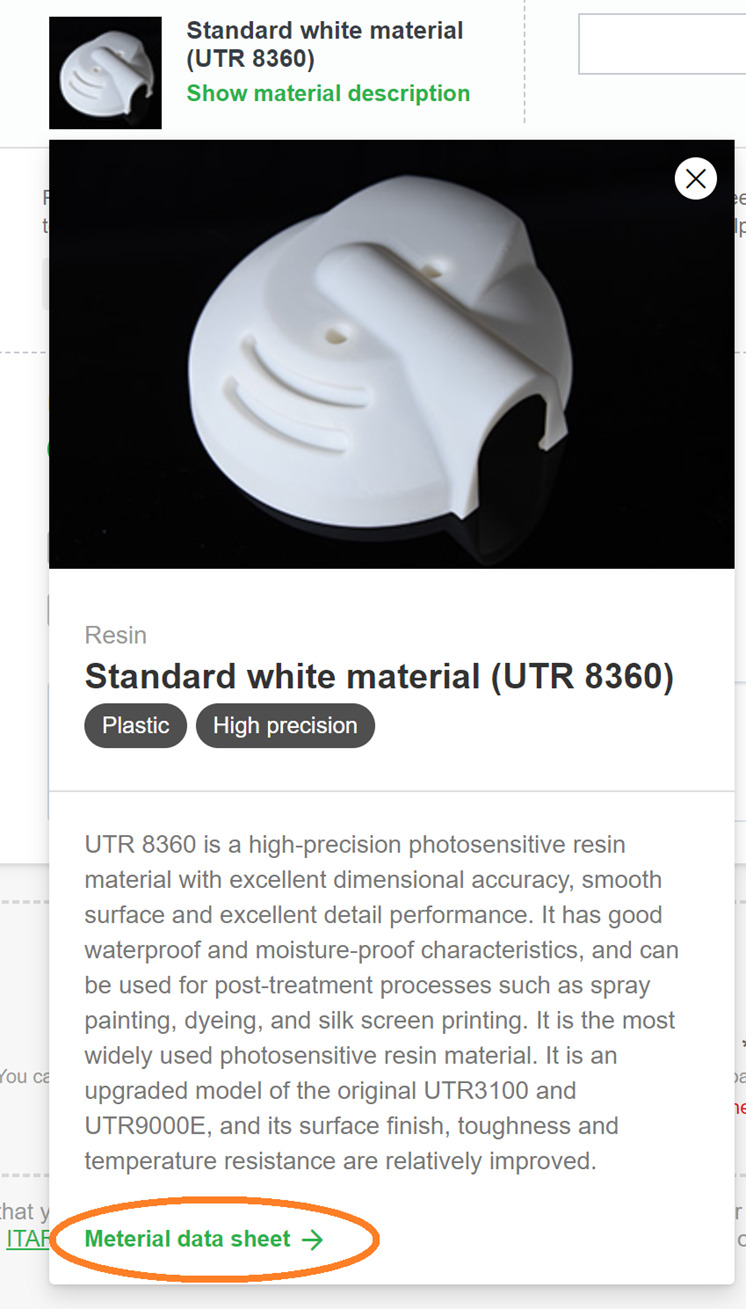

Resin Standard white material (UTR 8360)とは何か?

さてワテが自宅で使っている3DプリンタはFDM(熱溶解積層法)方式だ。

SLA(光造形)方式は微細な形状を再現できるそうなので今回初めてPCBWayさんに発注してみる。

とは言っても下図のResin Standard white material (UTR 8360)と言う材質がどんなものなのかさっぱり分からない。

図 SLA(光造形)Resin Standard white material (UTR 8360)を選択した

そこで上図のStandard white material (UTR 8360)の文字をクリックすると詳細な説明が開く(下図)。

図 Standard white material (UTR 8360)の説明英文

上図の英文説明を引用すると以下の通り。

Standard white material (UTR 8360)

Material type: Plastic, High precision

UTR 8360 is a high-precision photosensitive resin material with excellent dimensional accuracy, smooth surface and excellent detail performance. It has good waterproof and moisture-proof characteristics, and can be used for post-treatment processes such as spray painting, dyeing, and silk screen printing. It is the most widely used photosensitive resin material. It is an upgraded model of the original UTR3100 and UTR9000E, and its surface finish, toughness and temperature resistance are relatively improved.

引用元 https://www.pcbway.jp/rapid-prototyping/manufacture/

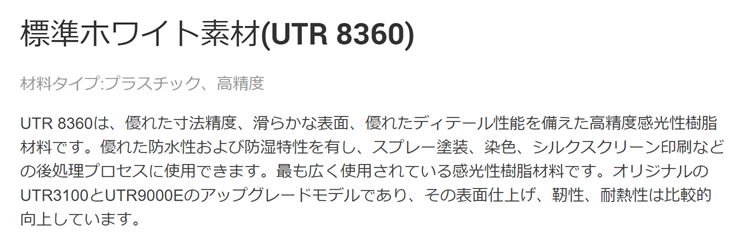

ワテは英語は苦手なので上の英文をChromeブラウザーで日本語翻訳してみた(下図)。

標準ホワイト素材(UTR 8360)

材料タイプ:プラスチック、高精度

UTR 8360は、優れた寸法精度、滑らかな表面、優れたディテール性能を備えた高精度感光性樹脂材料です。優れた防水性および防湿特性を有し、スプレー塗装、染色、シルクスクリーン印刷などの後処理プロセスに使用できます。最も広く使用されている感光性樹脂材料です。オリジナルのUTR3100とUTR9000Eのアップグレードモデルであり、その表面仕上げ、靭性、耐熱性は比較的向上しています。

まあ要するに今回選択したStandard white material (UTR 8360)と言うResin材料は値段も安くてお勧めと言う感じだ。

と言う事でSLA(光造形)の場合には特に理由が無ければResinを選んでおけば間違い無いだろう。

二つ目以降のCADデータも連続してアップロード可能

今回のように複数のデータが有る場合には、連続してアップロードが可能だ。

具体的には下図のように一つ目のデータをアップロードして材料、数量など指定して一つ目の入力が完了。

図 複数のCADデータを連続してアップロードして一括で発注可能

二個目のデータも上図のように「+ Select CAD files」をクリックしてアップロードすれば良い。

3D印刷に掛かった費用

今回の注文の費用は以下の通り。

運賃:$ 38.53 Fedex送料

合計 US $174.71

Fedex送料はいつもなら20ドル台なのだが、値上がりしたのかな。ウクライナ紛争が関係しているのかも知れない。

ちなみにDHLを選択すると運賃はUS 82.89と表示された。いつもなら40ドル前後だったと思うので、こちらも高くなっている。

まとめ

ワレコ

もうすぐ四月。

新年度が始まる。

ワテも気分を一新して何か新しい事を始めるかな。

一粒万倍日(いちりゅうまんばいび)と言うやつか。

当記事では塩ビ管を利用したスピーカーを自作する為に、スピーカー固定台座をFusion360で設計して、そのSTEPデータをPCBWayさんのサイトにアップロードして3D印刷を発注するまでの作業手順を紹介した。

順調に行けば一週間程度でPCBWayさんから製品が到着すると思うので、次回記事ではそれらを使って実際に塩ビ管スピーカーを製作する過程を紹介したい。

(続く)

![せともの本舗 赤巻三ッ竜 切立6.8丼 [ 21.2 x 7cm 1080cc 650g ] 【 ラーメン丼 】 【 中華 アジア料理 ラーメン店 中華食器 飲食店 業務用 】](https://m.media-amazon.com/images/I/311aWAhCWDL._SL160_.jpg)

コメント