写真 3Dプリンターに興味津々の猫さんか?

3Dプリンタは楽しいぞ。

無料の三次元CADのFusion360で三次元モデルを設計してSTL形式でエクスポート。

そのSTLファイルを無料スライサーソフトUltimaker Curaに読み込んでスライスするとGコードが生成出来る。

そのGコードをSDカードに保管して3Dプリンタ(ANYCUBIC MEGA X)で印刷。

一辺数センチくらいの小さなモデルなら一時間も有れば印刷出来る。

そんな便利な3Dプリンタを使って、現在製作中の実体顕微鏡用LEDリング照明のパーツを印刷した。

当記事では、そのパーツの製作過程を紹介したい。

前回までの記事はこちら。

では、本題に入ろう。

実体顕微鏡用LEDリング照明の固定方法を改良する

下写真がワテが現在作成中のLEDリング照明だ。

ほぼ完成していて、あとは電源の選定と制御基板収納場所の上蓋を3Dプリンタで印刷する予定だ。

写真 Nikon SMZ-2Bに取り付けたワテ自作の実体顕微鏡用LEDリング照明

上写真で示すように、リング照明は四個のM3ネジで実体顕微鏡の鏡筒の先端部分に固定している。

まあこれでしっかりと固定出来ているのだが、一つ気になる点は、四つのM3ネジ先端の金属が、顕微鏡鏡筒に直接当たっているので、強く締め付けると塗装が剥げるかも知れない。

まあ、中古で1万円ほどで買った顕微鏡なのでそんなに神経質にならなくても良いのだが、でも、金属が直接鏡筒に接触するのは、構造的にもデザイン的に美しくない。

と言う事で、その部分を改良する事にしたのだ。

Fusion 360でリング状のパーツを設計した

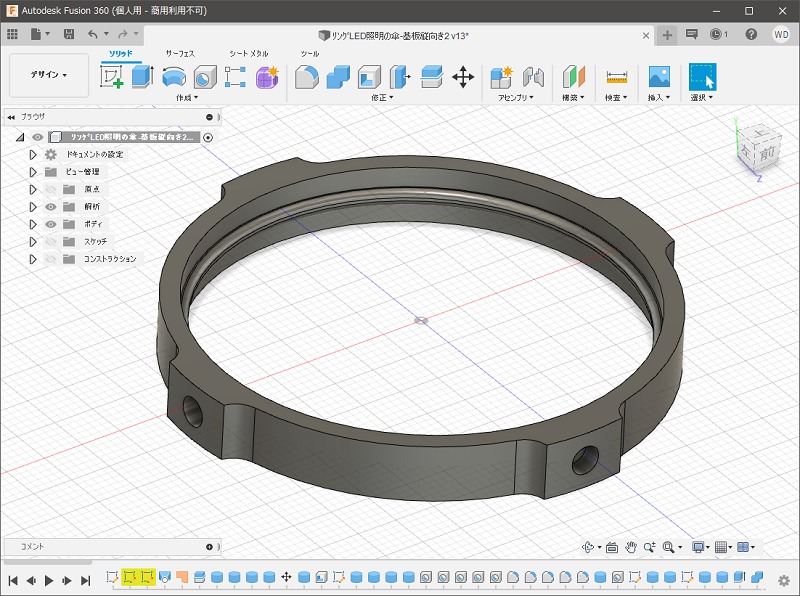

下写真に示すリング状のパーツをFusion 360を使って設計した。

写真 Fusion360で設計した実体顕微鏡用LEDリング照明を鏡筒に固定するパーツ

上写真のパーツを実体顕微鏡の鏡筒の先端部分に嵌め込む。

実体顕微鏡の鏡筒の先端部分には溝が彫ってあるので、その溝にピッタリとはまる様に、上写真のパーツにもリング状の凸形状を付けている。

このモデルを作成するのに要した時間は30分くらいか。ワテの場合Fusion360の操作に関してはまだまだ初心者レベルだが、これくらいのモデルなら短時間で作成出来るようになった。

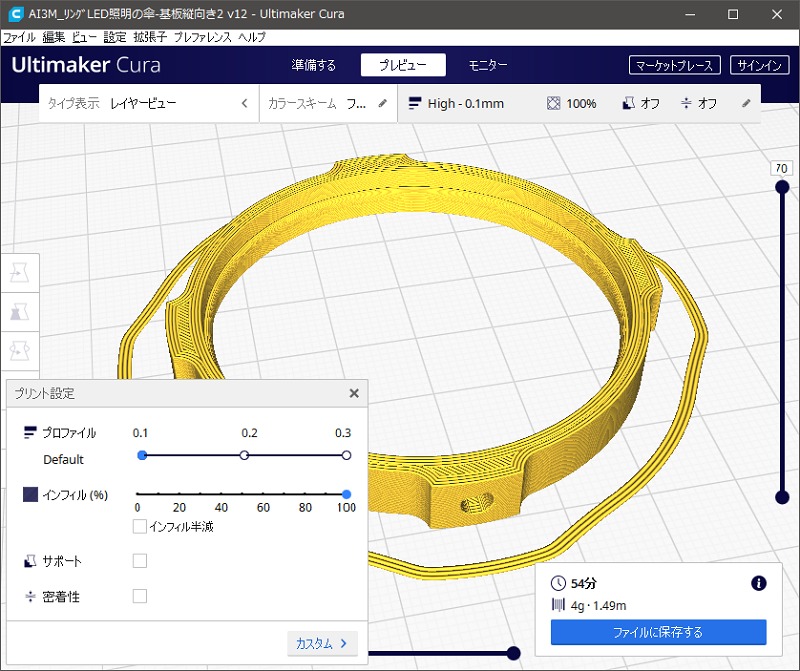

スライサーソフトでGコードを生成する

Fusion360のモデルをSTLフォーマットでファイルにエクスポートする。

そのSTL形式のファイルをスライサーソフトUltimaker Cureに読み込んだ(下写真)。

上写真のように、プリント設定は

- プロファイル 0.1mm

- インフィル 100%

としたので、最も密に詰まった造形物が印刷される。

でもモデル自体が小型なので、推定印刷時間は54分と短い。

スライスして生成されたGコードファイルをSDカードに記録して、それを3DプリンタのSDスロットに差し込んだ。

Gコードデータを3Dプリンタで印刷する

そのGコードデータを早速印刷した。

3Dプリンタを使う場合は、印刷開始直後が重要だ。

つまり、溶けたフィラメントがステージに上手く貼り付いているかどうかを確認すると良い。

もしこの時点で溶けたフィラメントがステージに貼り付かずに、部分的に浮いている箇所があると、その印刷はほぼ確実に失敗する。

なので、少しでも印刷の浮きを見付けたらその印刷は中止して、改めてステージとヘッドとのギャップ調整を行う。理想的には紙一枚分のギャップになるように、ステージ裏面にある四つの回転ツマミを調整するのだ(ワテ使用のANYCUBIC MEGA Xの場合)。

ワテ使用のANYCUBIC MEGA X、最大で300x300x305mmのモデルを印刷できるのだ。

値段は5万円くらい。

約一時間で印刷完了した。

写真 約一時間で印刷完了したLEDリング照明固定パーツ(ピンボケ気味だが)

下写真が現状のM3ネジが四つ剥き出しの状態。

そのM3ネジが押し付けられる部分が下写真に示す実体顕微鏡の鏡筒先端にある対物レンズの下端だ。

鏡筒先端には、溝が彫ってある。

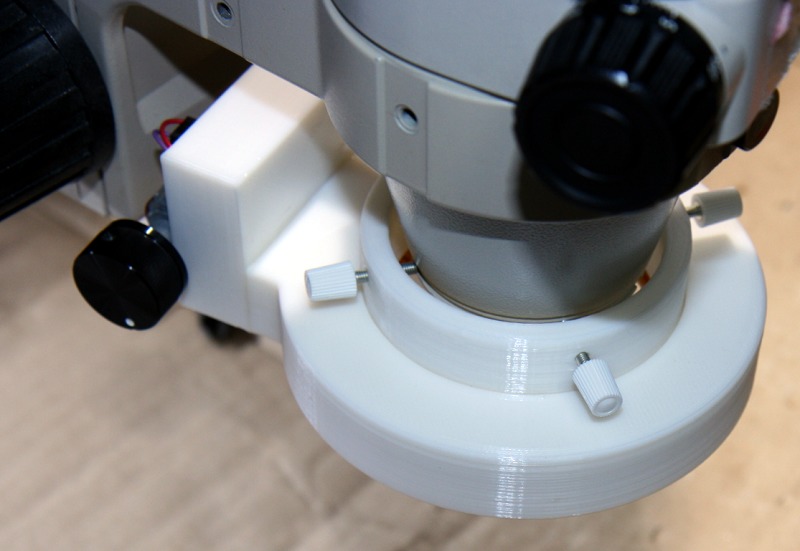

印刷したリング状固定パーツの一箇所をノコギリで切断して、その溝に嵌め込んだ(下写真)。

写真 鏡筒先端の溝に嵌め込んだワテ製作のリング状パーツ

ノコギリで切るくらいなら、設計段階で分割していても良かったのだが面倒なので手抜きしたのだ。

細かい事は気にしない。兎に角、使えればいいのだw

そのリング状パーツを取り付けた状態で、下写真のようにLEDリング照明を取り付けてM3ネジを四つ締め込む。

写真 即席で作成したリング状パーツを使って無事に固定されたLEDリング照明

どう!

いい感じでしょ!!

リング状パーツのお陰でM3ネジを強く締め付けてもネジ先端の金属部分は顕微鏡の鏡筒には直接接触する事は無くなったので、塗装が剥がれる心配も無い。

まとめ

当記事では、現在製作中の実体顕微鏡用LEDリング照明の固定に使うリング状パーツを設計して、それを三次元プリンタで印刷して実際にLEDリング照明の固定に使う過程を紹介した。

その結果、固定用M3ネジ先端が直接には鏡筒に触れないように出来たので、デザイン的にも機能的にも美しい固定方法を実現する事が出来た。

3Dモデルの製作に約30分、3Dプリンタでの印刷に約一時間、そして、取り付け作業に約30分掛かった。

本文中ではスムーズに作業が進んだように書いているが、実際は印刷したリング状パーツの外径が少し大き過ぎたので、四カ所の凸部分(M3ネジが当たる場所)をヤスリで削るなどの作業が必要になったのだw

まあ、そう言う試行錯誤が有ったけれども、トータルで二時間程度の作業時間でこの改良部品を使ってLEDリング照明の固定方法の改良に成功した。

と言う事で、3Dプリンタは楽しいぞ。

皆さんにもお勧めしたい。

3Dプリンタを買って日曜日には印刷しまくる(サンデープリンターだ)

ワテ使用のANYCUBIC MEGA X、最大で300x300x305mmのモデルを印刷できるのだ。

値段は5万円くらい。

3Dプリンターの消耗品は基本的にはフィラメントだけなので維持費も安い。

3Dプリンタは多数の方式があるが、手頃な値段で買える市販品なら樹脂製フィラメントを溶かして積み重ねて行く方式(ワテ購入)と溶液中で光造形で積み重ねる方法が一般的だ。

ワテの場合は熱溶解積層法(FDM方式)の3Dプリンタを買ったのだが、手軽に造形するならそれがお勧めだ。

一方、精密なプラモデルとか精密なフィギュアとか小物を成形したい人は光造形を使っている人が多いようだ。

コメント