約二ヶ月前に開始したオールモールドトランジスタ採用の金田式AB級80W+80W DCパワーアンプ製作プロジェクトであるが、ゴールデンウイーク中は中断していたが、その後再開してようやく完成の目処が立ってきた。

当記事では、電源基板やアンプ基板の動作確認とアンプシャーシの製作過程を紹介したい。

設計編はこちら⤵️

プリント基板設計や発注編はこちら⤵️

ヤフオクに出品中の専用プリント基板はこちら⤵

では本題に入ろう。

金田式AB級80W用 ±55V安定化電源基板完成

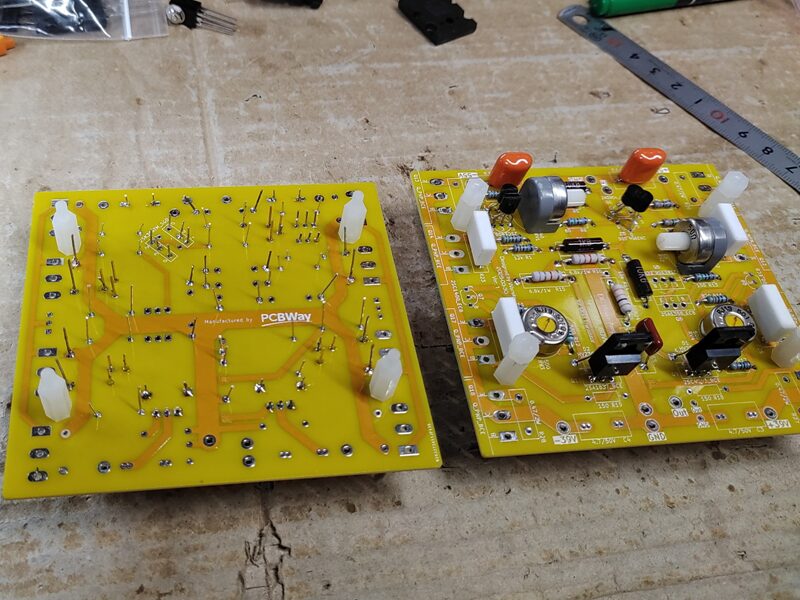

前回記事ではPCBWayさんに発注していた専用基板が到着したので部品を半田付けしたところまで紹介していた。

ただし幾つかのパーツが自宅在庫に無かったので、マルツパーツさんなどにネット通販で発注していた。

それらのパーツが到着したので電源基板やアンプ基板のはんだ付けが完了した。

まずは±55V安定化電源基板の動作確認を行う。

自作電子回路の動作確認をする場合は、下写真に示す安全ゴーグルが必須だ。

過去に電解コンデンサの極性間違いで爆発したり、トランジスタが燃えたり、そう言う失敗を経験して以来、安全ゴーグルは必ず着用する習慣を付けている。

写真 自作電子回路の動作確認をする場合安全ゴーグルが必須

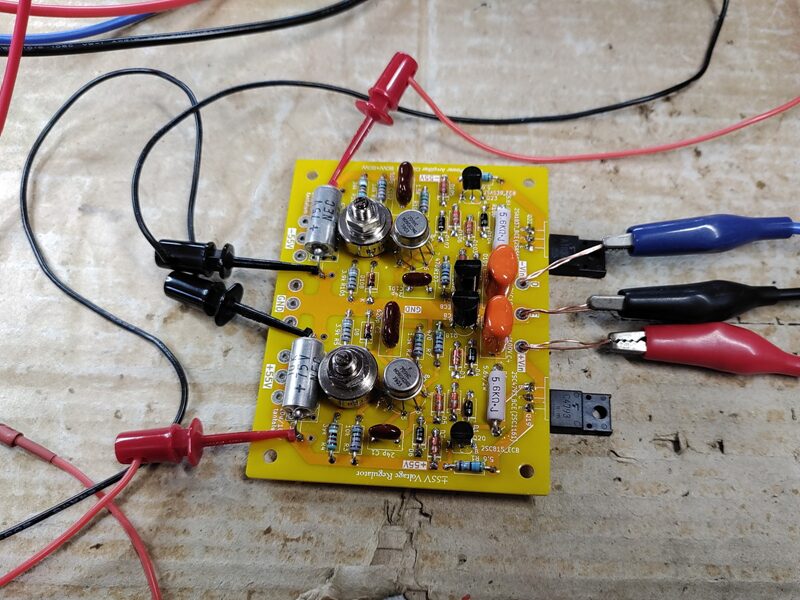

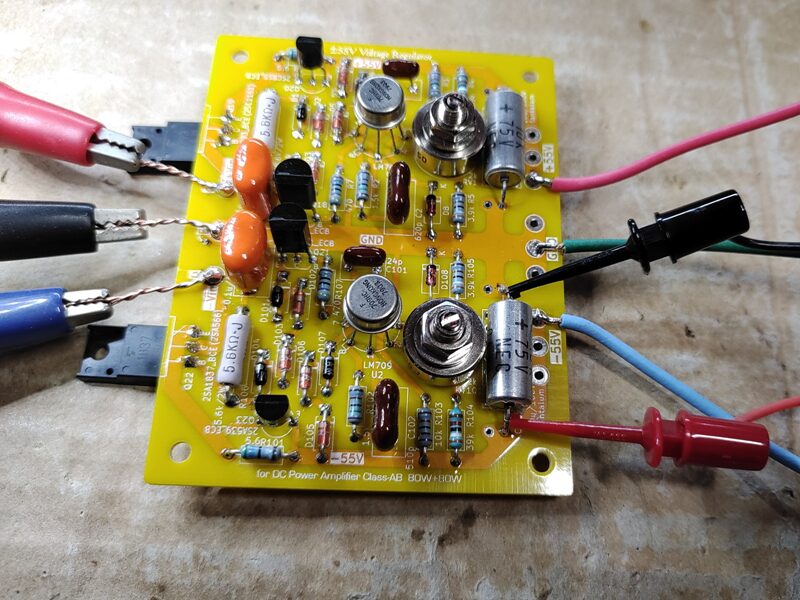

下写真が金田式AB級80Wパワーアンプ用の±55V安定化電源基板だ。

写真 金田式AB級80Wパワーアンプ用の±55V安定化電源基板の動作確認

上写真で、基板の右側にある赤黒青の三つのミノムシクリップは±80Vdcの電圧を加えている。

この±80Vdcは下写真の高砂製作所の2台の可変安定化電源を直列接続して生成している。

写真 2台の可変安定化電源で生成した±80Vdcを±55V安定化電源基板に入力する

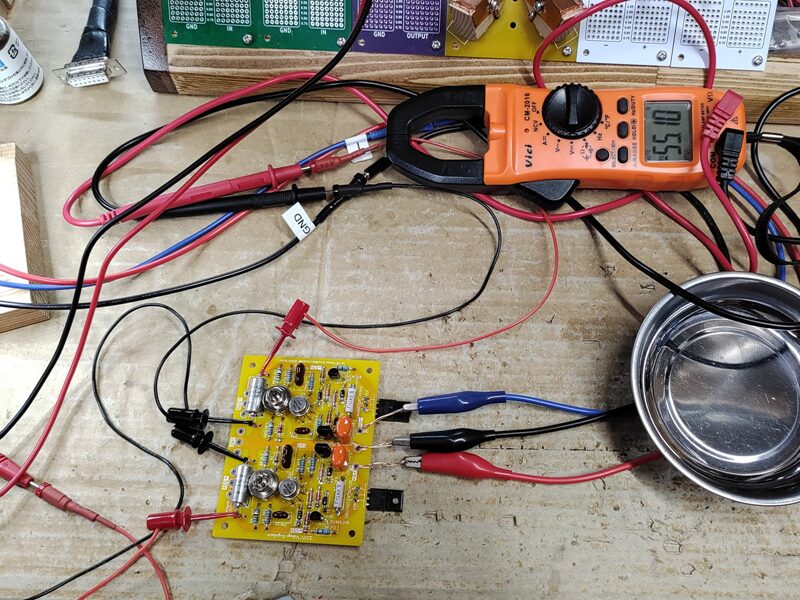

下写真のように±55V安定化電源基板の動作確認をしている。

写真 ±55V安定化電源基板の動作確認の様子

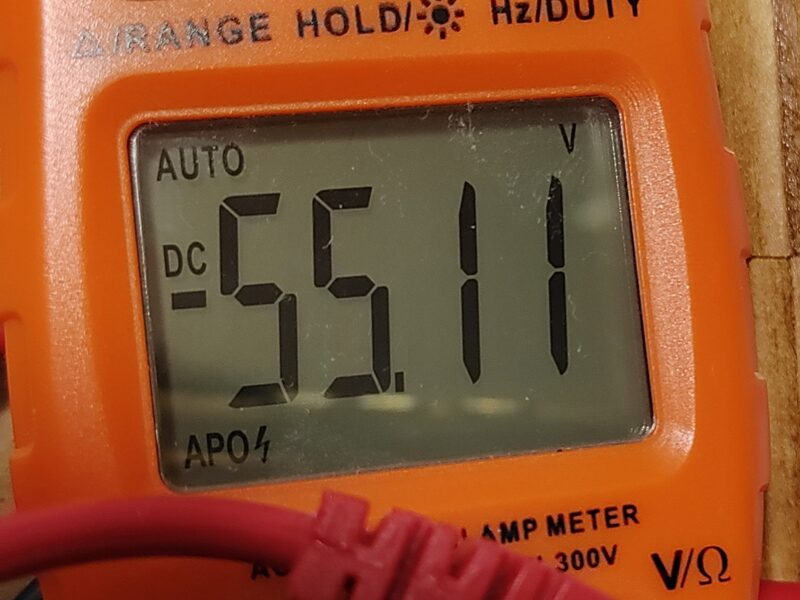

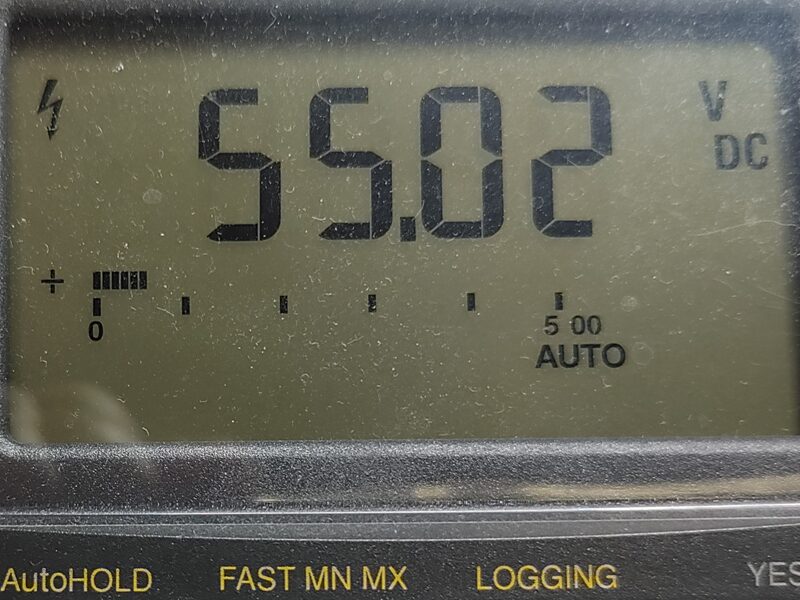

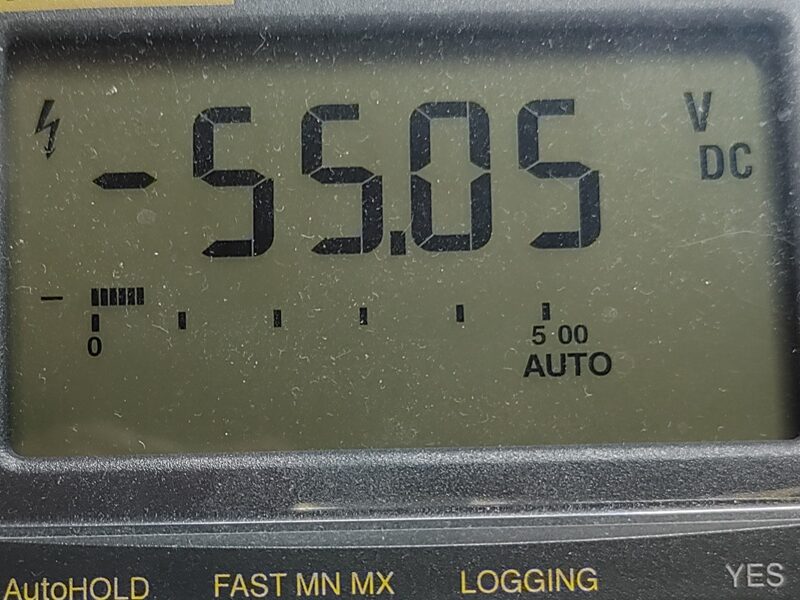

その結果、±55V安定化電源基板の出力電圧は、ポテンショメータを回すことで以下のように目的とする電圧(±55Vdc)に設定することが出来た。

|

|

写真 ±55V安定化電源基板の出力電圧は設計通り±55Vdcが得られた

いい感じだ。

金田式AB級80W用 ±39V大電流安定化電源基板完成

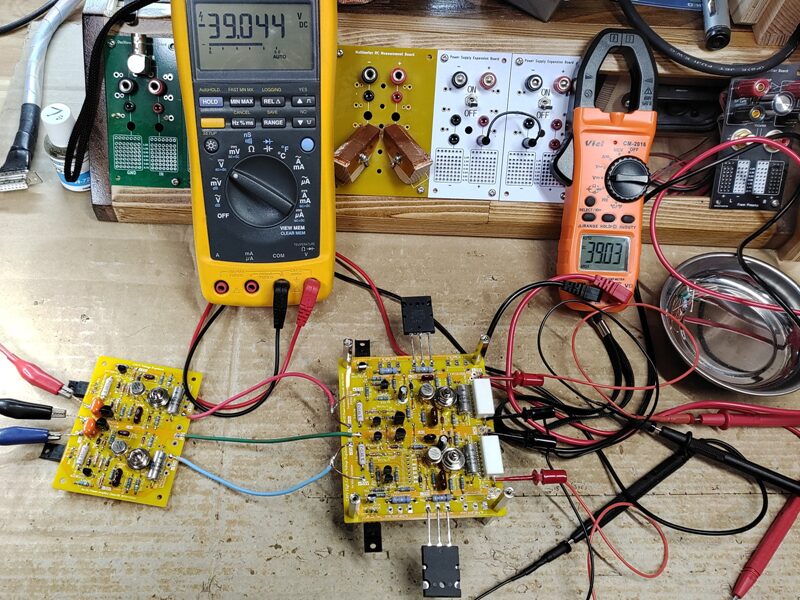

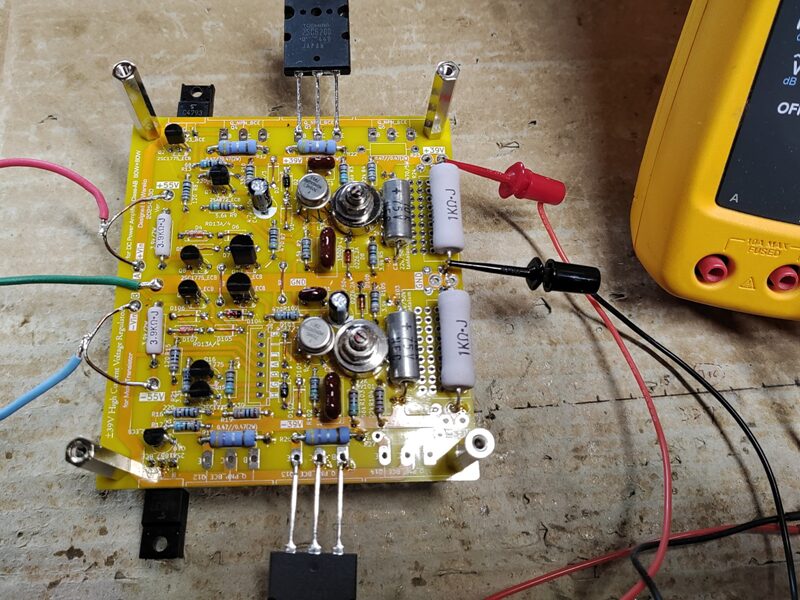

次は±39V大電流安定化電源基板の動作確認を行う。

このAB級80Wパワーアンプ用の±39V大電流安定化電源はブースト型と言うやつで、電源トランス(PR-7106S)の2次電圧(0-45Vac/3.5A x 2)をブリッジ整流して電解コンデンサで平滑化した非安定な約62Vdcを入力するだけでなく、±55V安定化電源で生成される±55Vdcも入力する必要がある。

で、今回の動作確認では±55V安定化電源で生成される±55Vdcを±39V大電流安定化電源の入力部と±55V入力部の両方に加えて動作確認する事にした。

写真 ±80Vdcを±55V安定化電源に入力する

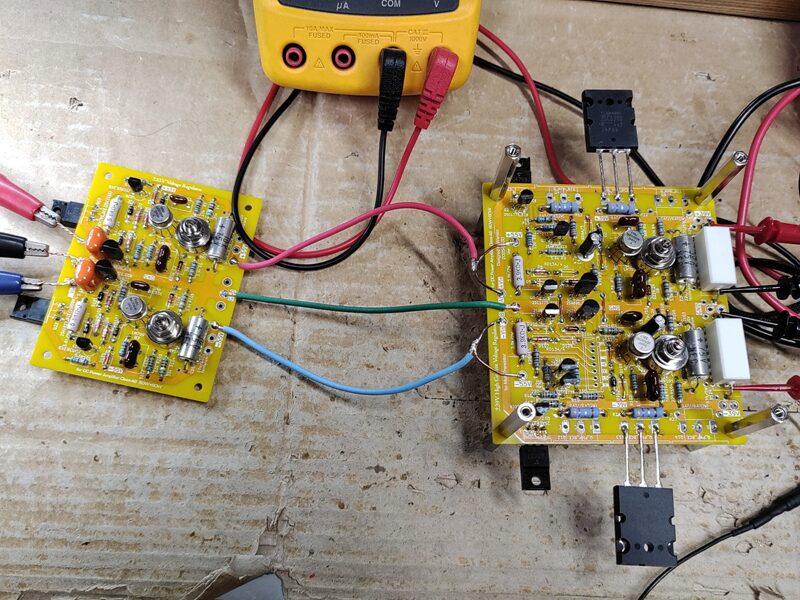

下写真のように左側基板(±55V安定化電源基板)の出力電圧±55Vdcを右側基板(±39V大電流安定化電源基板)に入力する。ブースト電圧(±55V)入力部にもこの±55Vdcを与えている。

写真 ±55V安定化電源基板と±39V大電流安定化電源基板を接続して動作確認中

拡大写真を以下に示す。パワートランジスタは東芝2AS1943/2SC5200で、仮はんだ付けしている。

写真 ±55V安定化電源基板と±39V大電流安定化電源基板を接続して動作確認中

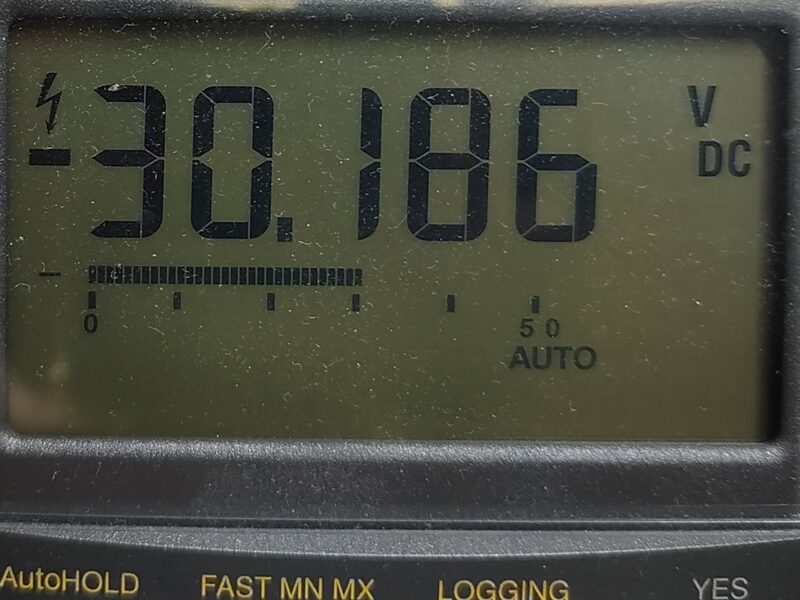

で、出力電圧をテスターで計測すると±39V付近の電圧が出ているので、致命的な間違いは無さそうなので一安心。

高砂製作所の可変安定化電源の電流値も確か数百ミリアンペア以内くらいだった。

写真 ±39V大電流安定化電源基板の動作確認の様子

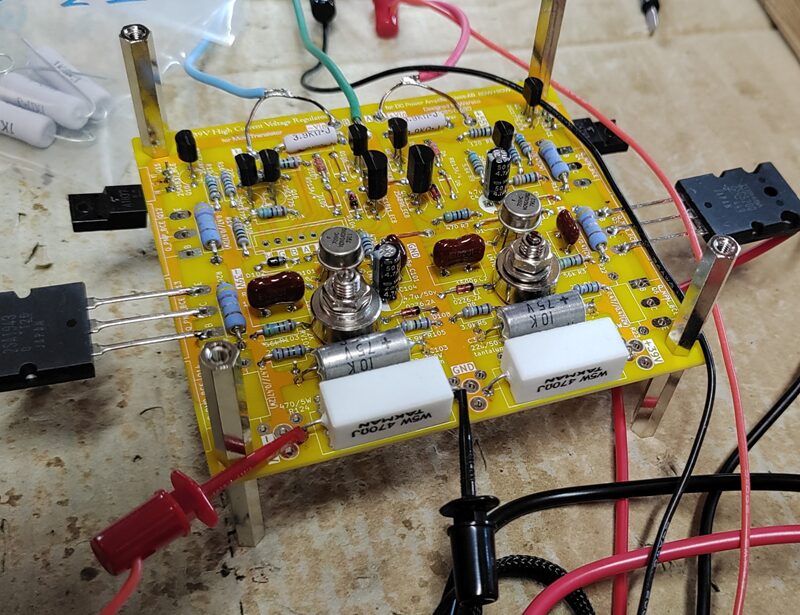

ところが、上写真で示す白い直方体のセメント抵抗(TAKMAN 470Ω 5W)がかなり熱い。

手で触るとアッチッチと言う感じ。

まあ、燃えるほど熱くは無いのでこのままでも行けるとは思うが、隣にあるハーメチックシール型のタンタルコンデンサも輻射熱で熱せられるので、寿命が縮まる危険性もある。

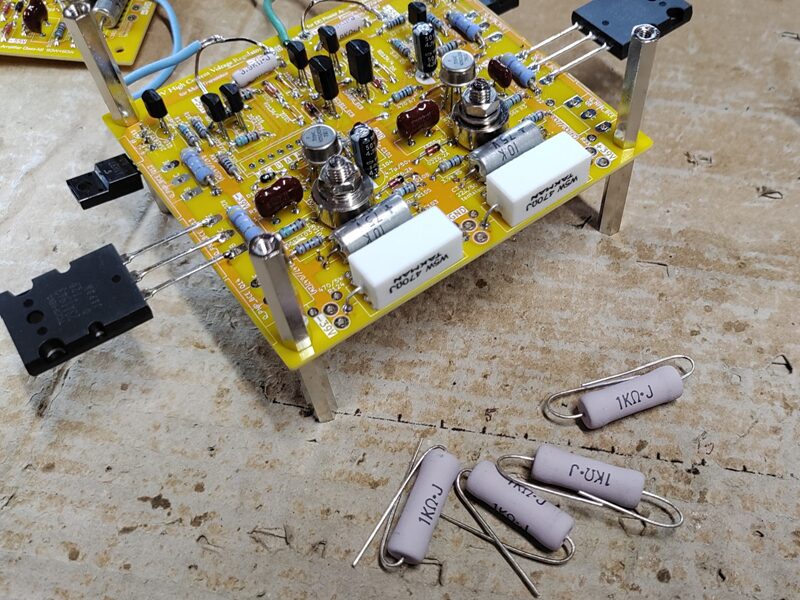

と言う事で、急遽、1KΩ/5Wの小形酸化金属皮膜固定抵抗器(KOA製)2並列に交換する事にした。

写真 TAKMANセメント抵抗470Ω5WをKOA酸化金属被膜抵抗1KΩ/5Wの2並列に置き換え前

下写真のようにサンハヤト リードベンダーは2.54mm x 12ピッチ=30.48mm サイズまで対応している。

写真 サンハヤトのリードベンダーで抵抗の足を折り曲げる

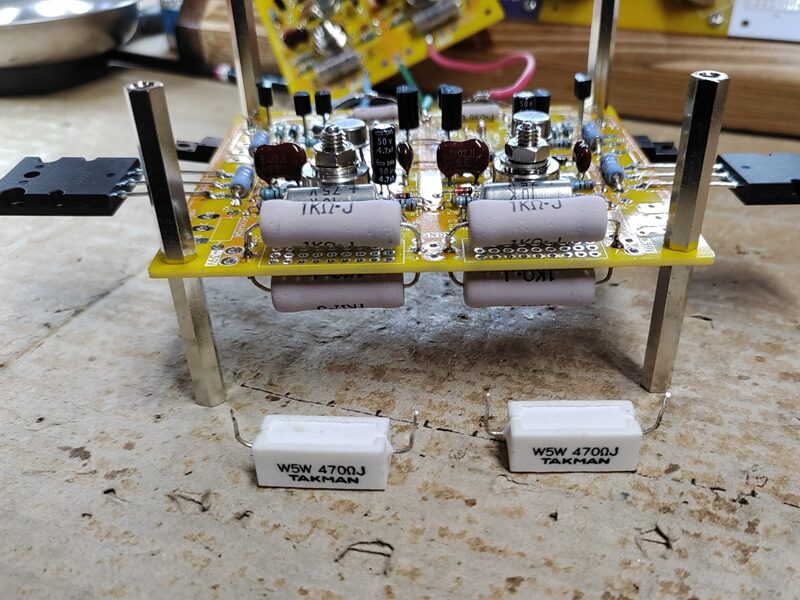

下写真のようにKOAの酸化金属被膜抵抗1KΩ/5Wを2並列で500Ωを生成した。

写真 KOA酸化金属被膜抵抗1KΩ/5Wを2並列で500Ωを生成

実はワテ設計のこの電源基板では、この470Ω/5W抵抗を必要なら二個の抵抗の並列接続に出来るように、半田付けのランドが用意されているのだ。芸が細かいワテである。

1KΩ/5WのKOA酸化金属被膜は基板から少し浮かせて基板に熱が伝わりにくくした。その理由は、隣にあるタンタルコンデンサへ熱を伝わりにくくする為なのだが、この作戦が良いのかどうかは分からない。

まあ兎に角、これで抵抗の発熱対策が出来たので、±39V大電流安定化電源基板の動作確認を再開する。

写真 ±55V安定化電源基板の様子

上写真の±55V安定化電源基板では無事に±55Vdcが生成出来た(下写真)。

|

|

この±55Vdcを±39V大電流安定化電源基板の入力Vinに入れる(ブースト電圧Vboostにもこの±55Vdcを与える)。

写真 ±39V大電流安定化電源基板の動作確認中

上写真の±39V大電流安定化電源基板はオリジナル記事ではSP保護回路もこの基板上に実装されているのだが、ワテの場合はSP保護回路部分は別基板に分離している。

本番ではJST製のXH7コネクタで2つの基板を接続する予定だが、今の実験ではSP保護回路基板は±39V大電流安定化電源基板とは接続していない。

それが原因なのかどうか不明なのだが、±39V大電流安定化電源基板の出力は正電圧側は正しく+39Vdc付近の電圧が得られるのだが、負電圧側はポテンショメータを回し切っても-35Vdcくらいまでしか行かない。本来は-39Vdc付近まで行くべきなのだが。

|

|

写真 -39V側の可動範囲が狭く-35Vまでしか設定できない問題あり(調査中)

で、まあこの件は気にはなるが取り敢えず全体を組み立ててから再度調査する事にする。でも気になるので、その前に念の為にLTspiceでシミュレーションしてみた。

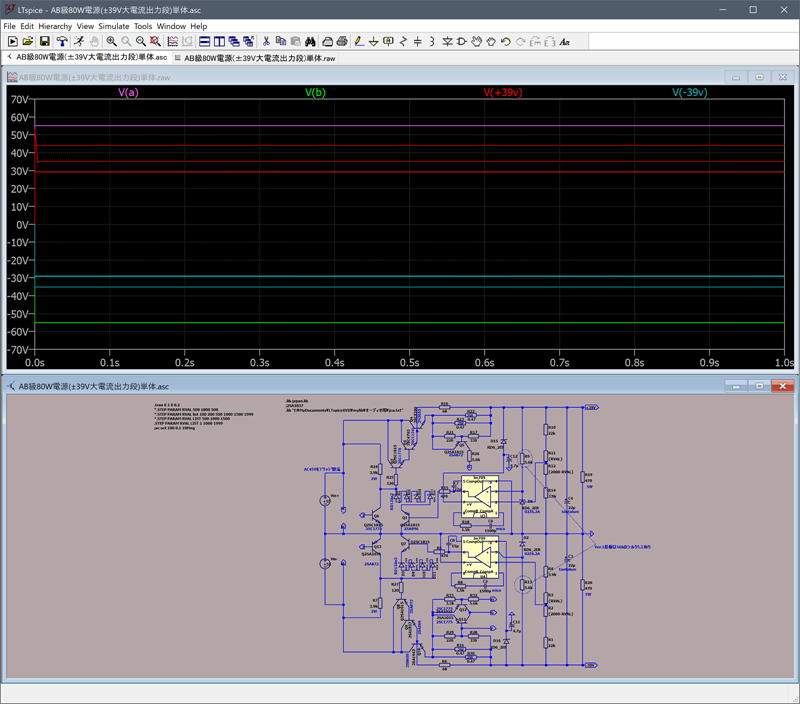

LTspiceシミュレーションでも負電圧側は目標値に行かない結果となった

LTspiceシミュレーションでもVin=Vboost=±55Vdcに設定した。

下図のグラフに於いて、赤色の三本の線は正電圧側の出力電圧だ。2KΩポテンショメータを三段階に変化させている。0Ω, 1KΩ, 2KΩの三段階だ。

その結果、正電圧側は+30V、+35V、+44V くらいの出力電圧が得られている。

一方、負電圧側もポテンショメータを三段階に変化させているのだが、水色で示す出力電圧は -29V、-35V 辺りの範囲に留まっている。目標とする-39Vには何故か不明だが届かない。

なお、+55V(ピンク)と-55V(緑)は±39V基板への入力電圧Vinである。

図 LTspiceシミュレーションで±39V大電流安定化電源を調査した

と言う事でLTspiceシミュレーションでも、±39V大電流安定化電源基板の負電圧側は-35Vdcくらいまでしか行かないと言う結果となった。

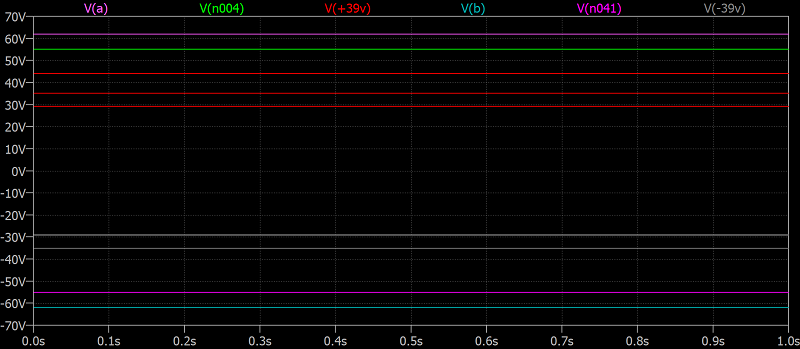

その後、さらに気になったのでLTspiceの設定でVin=±62Vdc, Vboost=±55Vdc と言う本番と同じ設定でシミュレーションしてみた。その結果、18時間後に以下のグラフが得られた。

図 Vin=±62V, Vboost=±55VでLTspiceシミュレーションしたが負側は-39Vが得られない結果となる

その結果、やはり負電圧側では-29V, -35Vくらいまでしか行かないと言う結果となった(グラフ灰色の2本線)。正電圧側は正しく+29V, +35V, + 45V辺りのグラフになっている(赤色の3本線)。

原因不明だが、取り敢えず前に進もう。

この件は全体を組み上げてから再調査する事にした。

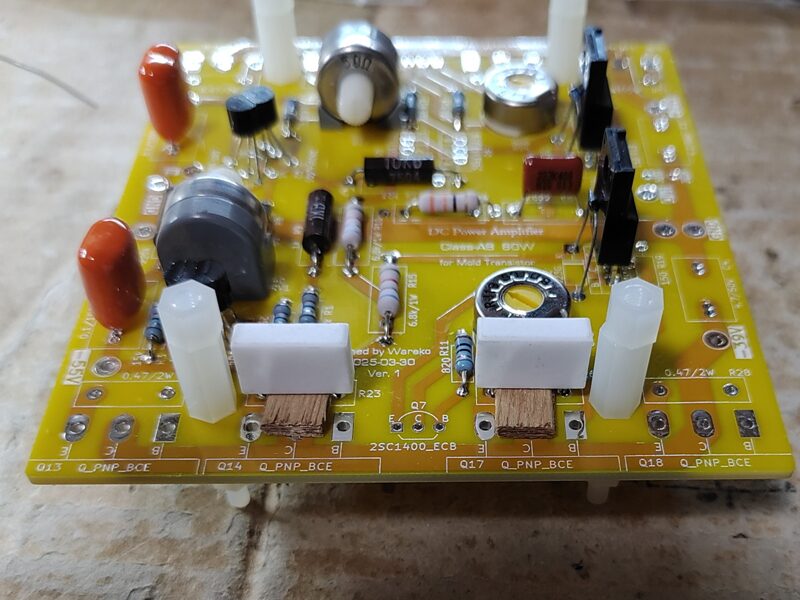

AB級80Wパワーアンプ基板の半田付けを完了させる

下写真はAB級80Wパワーアンプ基板の出力段パワートランジスタのエミッタ抵抗(0.47/2W)を基板に半田付けする時に2.5mmほど浮かせるためにベニア板の破片を挟んでいる様子を示す。

写真 出力段パワートランジスタのエミッタ抵抗(0.47/2W)を基板に半田付けする準備中

下写真のように基板の裏側にはパーツのリード線が出ている。この後でカットした。

いつもならパーツを1個半田付けする毎に、半田面のリード線をニッパでカットするのだが、今回はやり方を変えてみたのだ。

つまり、パーツは部品面から仮はんだ付けする。そして全てのパーツの仮はんだ付けが終わったのが下写真の状態だ。

写真 AB級80Wパワーアンプ基板の仮はんだ付けが完了

この後で、半田面の全てのリード線を適切な長さにカットして、そのあとで、再度ハンダ面から本番の半田付けを一気に行った。

でもこの手法はお勧めでは無いと思う。と言うのは、一気に全部のリード線をハンダ付けすると言っても、1つや2つくらい半田付け忘れがある可能性もあるからだ。

なので、やはりいつも通りのやり方、つまりパーツを1個半田付けする度に、基板を裏返してリード線をカットして、そして本番の半田付けを行う。それを全てのパーツで行う手法が間違いが無いと思う。

下写真は差動増幅回路の2段目の2SA1358_ECBペアを半田付けする前だ。このトランジスタはオリジナル回路図では2SA607(606のヒートシンク付き)ペアが採用されているが、今回はオールモールド型トランジスタ採用と言う方針なので、2SA1358_ECBを採用した。

この差動増幅回路部分は電源電圧が±55Vdcと高いので、2SA1358_ECBならVCEO=-120Vと高いのでそう言う理由で2SA1358_ECBを採用した。

下表に2SA607(606のヒートシンク付き)と2SA1358_ECBの主な特性を比較してみた。

| 項目 | 記号 | 2SA607 | 2SA1358 | 単位 |

| コレクタ・ベース間電圧 | VCBO | -100 | -120 | V |

| コレクタ・エミッタ間電圧 | VCEO | -80 | -120 | V |

| エミッタ・ベース間電圧 | VEBO | -5 | -5 | V |

| コレクタ電流 | IC | -0.7 | -1 | A |

| ベース電流 | IB | 未確認 | -100 | mA |

| コレクタ損失 | PC | 1.0 | 10 | W |

表 2SA607(606のヒートシンク付き)と2SA1358_ECBの主な特性比較

下写真の大きなオレンジのフィルムコンデンサは日精の0.22μF/100Vだ。この部分はAB級80Wオリジナル記事では4.7uF/50Vと言うコンデンサが指定されている。

でもAB級120Wや180Wの回路図ではそれぞれ0.1uF/50Vや0.1uF/100Vと書かれている。なぜAB級80Wだけ4.7uFと言う大きな容量なのかは不明だ。

まあ電源のパスコンなので、オリジナル記事にそこまで拘る必要は無いので手持ちに丁度四個有った0.22uF/100Vを使ったのだ。

写真 AB級80Wパワーアンプ基板の製作途中

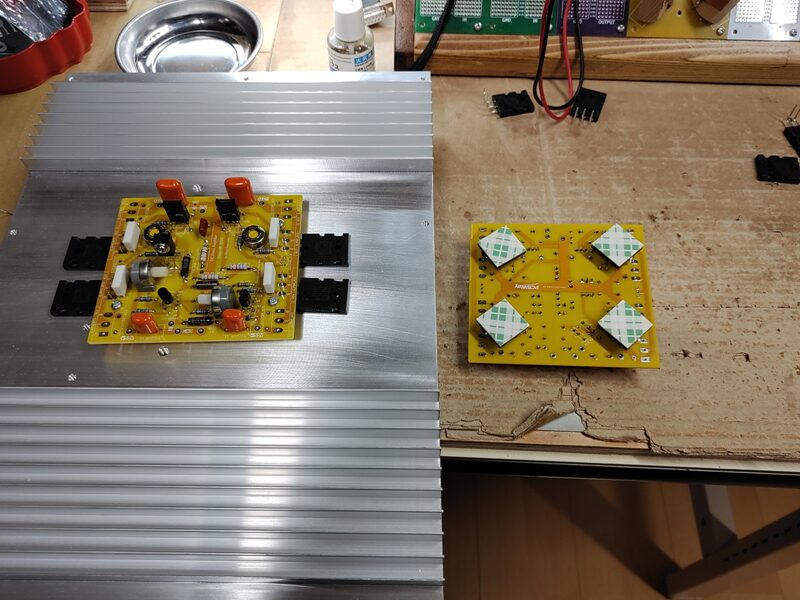

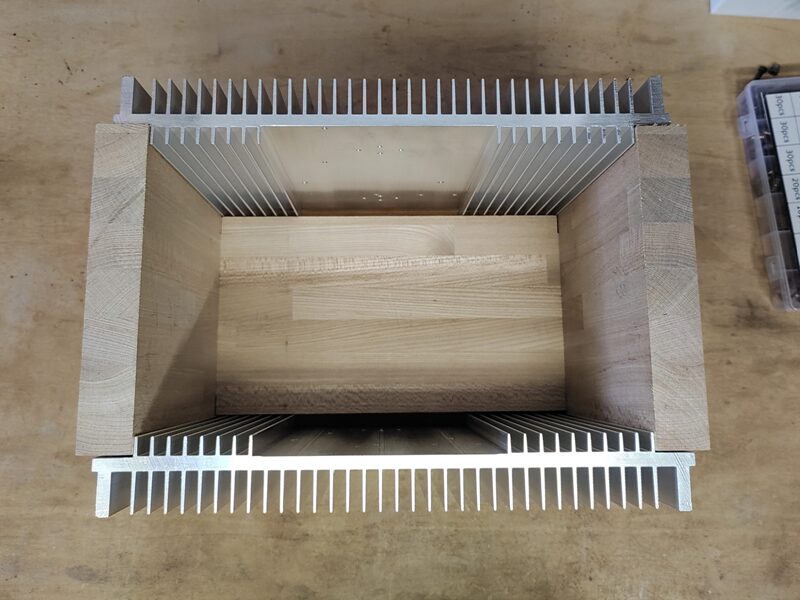

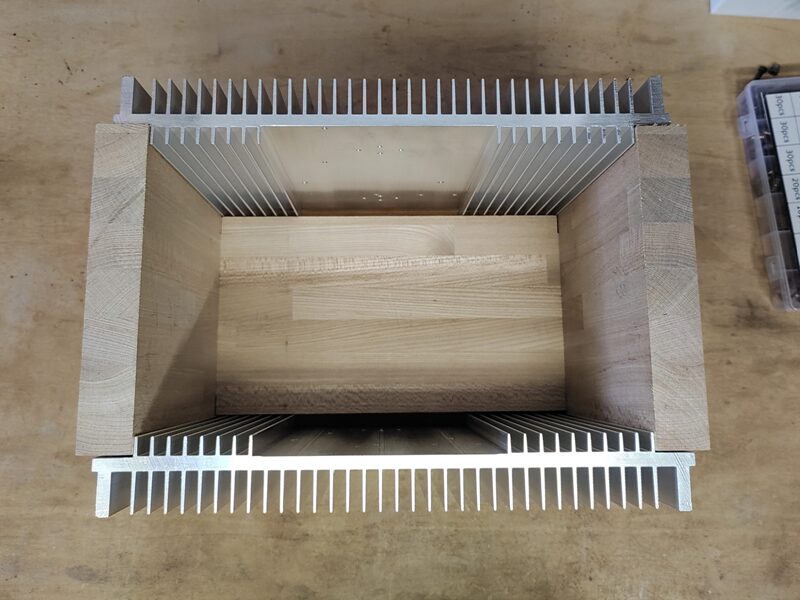

AB級80Wパワーアンプ基板は下写真のように大型アルミヒートシンクに固定する予定だ。

写真 AB級80Wパワーアンプ基板を大型アルミヒートシンクに固定する前

この金田式AB級パワーアンプの場合、トランジスタを使うバイアス回路が2つあり、一つは終段SEPPトランジスタ群のバイアス回路、もう一つはその前段のドライブ段のバイアス回路だ。

そこに使われている2個のトランジスタ(オリジナル記事は2SC1400_ECB)はSEPPのパワートランジスタと熱結合する必要がある。

ワテの場合は上写真でSEPPに使う東芝の大型パワートランジスタ(2SA1943/2SC5200が各2個、合計4個)の間のヒートシンクの上に2SC1400_ECBの代替として2SC1775_ECBを取り付ける事にした。

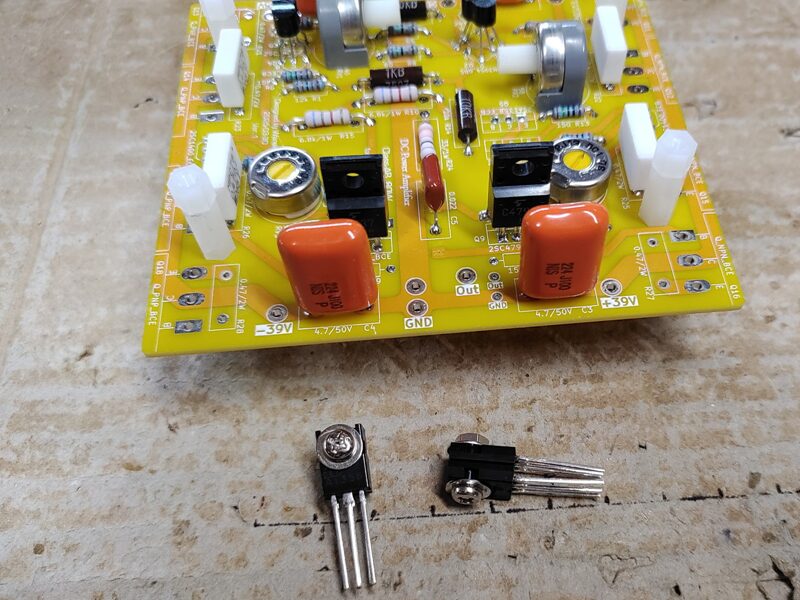

下写真は4つの2SC1775_ECBをhFEで選別している様子を示す。

写真 4つの2SC1775_ECBをhFEで選別した

ワテ自作のhFEテスターを使ってhFE=311くらいのやつを4つ選別出来た。

金田式AB級80W用 シャーシ加工(1)

さて、次はシャーシ加工だ。

近所のホームセンターで安売りしていた30mm厚のニレ集成材を使うことにした。30mmなのでかなり分厚い。

まずは完成写真を紹介しよう。

写真 ニレ集成材で自作したAB級80Wパワーアンプ用シャーシ

上写真のように左右側面はアルミヒートシンクをシャーシの一部として使う。

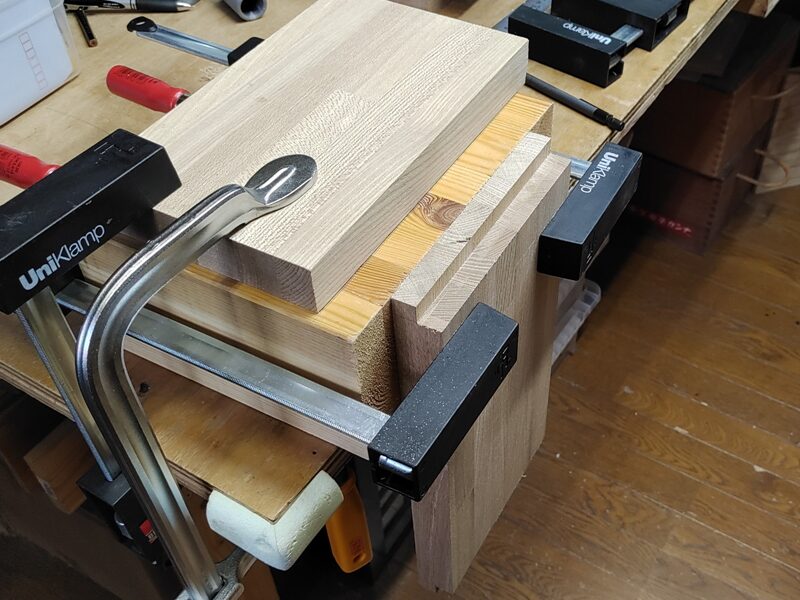

前面パネル、背面パネル、底板をニレ集成材30mmで作り、それらはホゾ組にする事にした。

写真 ニレ集成材30mm底板にホゾ組加工を行う

上写真のようにまずはテーブルソーを使って半分まで切り込みを入れた。

そのあと、下写真のようにトリマーにストレートビットを付けて、加工した。

写真 トリマーでホゾを作成中

上写真でホゾの形に出来たが、段差の部分の寸法を測るとあと1ミリほど削る必要が有ることが判明。

そこで下写真のようにクランプのやり方を工夫して、トリマーでホゾの再加工をやった。

写真 トリマーでホゾを作成中

写真 トリマーでホゾを作成中

これで目的とする長さのホゾ(オス)を削り出す事が出来た。

下写真のように、胴付鋸を使って端の部分を斬る。

写真 胴付鋸を使って端の部分を斬る

あとは下写真のように鑿を使って仕上げた。

写真 鑿を使って仕上げた

この36mm鑿(=1寸2分)は以前にリサイクルショップで500円くらいで購入したやつだ。

錆びていたが磨いて研いだら綺麗になった。「高芝」の刻印があるのでネット検索してみたら「高芝郁夫鑿製作所」と言う会社が兵庫県三木市にある。

職人さんの手作りの良さそうな鑿だ。実際、良く切れるし。

次に、真鍮刃口板付きデコラ鉋(福三郎)を使って面取りをしておいた。

写真 真鍮刃口板付きデコラ鉋(福三郎)を使って面取りをした

この真鍮刃口板付きデコラ鉋(福三郎)もリサイクルショップで買ったやつだ。確か300円。

ワテの大工道具は殆どがリサイクルショップ購入品だ。

なお、上写真に示す形状のオス側ホゾ加工が最終的な完成形なのだが、テーブルソーで切り込みを入れて、トリマーのストレートビットで切削して、ノコギリで端を切り落としたりと、かなり手間が掛かった。その割には切り落とした端の部分とトリマー加工した平坦面とに若干の段差があり、完成度は高くない。

この手のオス側ホゾ加工を手持ちの工具だけでビシッと完璧に削り出す手法は無いだろうか?具体的にはトリマー加工だけで仕上げることが出来れば作業時間も短縮できるし、仕上げも綺麗になると思うので。トリマービットは各種持っているので今後の木工DIYをやる上でも、ホゾ加工を上手になりたいワテである。

次に、下写真のように前面パネル、背面パネルにホゾ穴をトリマー加工した。

写真 前面パネル、背面パネルにホゾ穴をトリマー加工した

下写真のように、鑿を使ってホゾ穴の角の部分を仕上げる。

写真 鑿を使ってホゾ穴の角の部分を仕上げる

下写真のように、ホゾ穴加工が完了した。

写真 ホゾ穴加工が完了した

上写真で、ルーターでやったホゾ穴加工が削り過ぎている失敗箇所があるが、組み上げれば見えないから気にしない。

ちなみになぜこの失敗をしたのかと言うと、トリマー加工では刃の回転方向は上から見て時計回りであるが、そのトリマー刃を木材に当てて移動させる場合には木材の右側面に刃を当てる場合にはトリマーを手前から奥に移動する必要がある。つまり回転トリマー刃で木材右側面を削り上げて行く動きだ。

それを逆にして、トリマー刃を奥から手前に引っ張る動きをすると、一気にトリマーが手前に暴走するのだ。要するにトリマー刃が木材右側面を転がって来るような感じだ。

以下のYouTube動画の解説が分かり易い。

トリマー刃の回転方向を考慮してトリマーを移動する必要があるのはワテも良く知っているが、場合によっては逆方向に移動する必要が生じる事は多々ある。

今回ならホゾ穴加工で端の部分を削りたいので敢えて逆方向移動したのだ。ところが予想以上に反動が大きく、削りすぎてしまった。なのでトリマー加工をやる場合には、部材をしっかりとクランプ固定しておいて、両手でトリマー本体をしっかりと保持して暴走しないように支えておく必要がある。

今回の失敗は両手で保持していたが、支える力が足りなかったのだ。

と言う事で、下写真のように無事にホゾ組のパーツが完成した。

写真 無事にホゾ組のパーツが完成した

あとは下写真のように仕上げサンダーに240番手の紙やすりをセットしてニレ集成材を研磨した。

写真 仕上げサンダーで表面を研磨(240番手)

下写真のように組み上げる。

ニレ集成材同士の接合は単純に挿し込んでいるだけで、接着剤は使っていない。

写真 ホゾ組がうまく行った

下写真が完成形だ。

写真 AB級パワーアンプシャーシの完成形

このあと、下写真のように前面パネルと背面パネルの角の部分はHiKOKIのトリマーにボーズ面ビット(R=2分=6mm)を付けて軽く丸めておいた。

写真 トリマー加工で角を丸めた

トリマーやルーターのビットは日本製の超硬タイプは良く切れるし、切れ味が長持ちする。

トリマーはいろんな応用が効くので、DIYをやるなら一台持っておくと良い。ワテのお勧めは充電式のコードレスタイプだ。

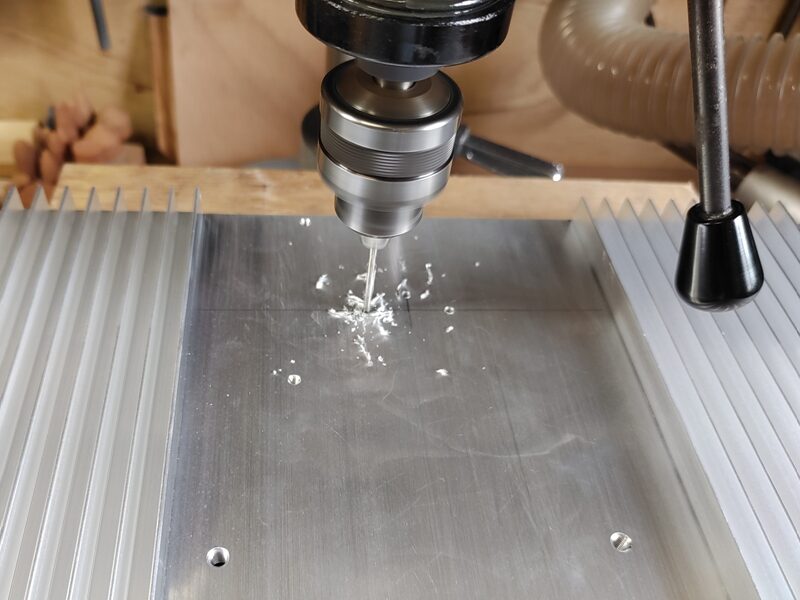

ヒートシンクにM3ネジ穴加工を行う

ヒートシンクにM3ネジ穴加工を行うので、まずはΦ2.5mmの穴を開ける。

写真 アルミヒートシンクにΦ2.5mm穴を開ける

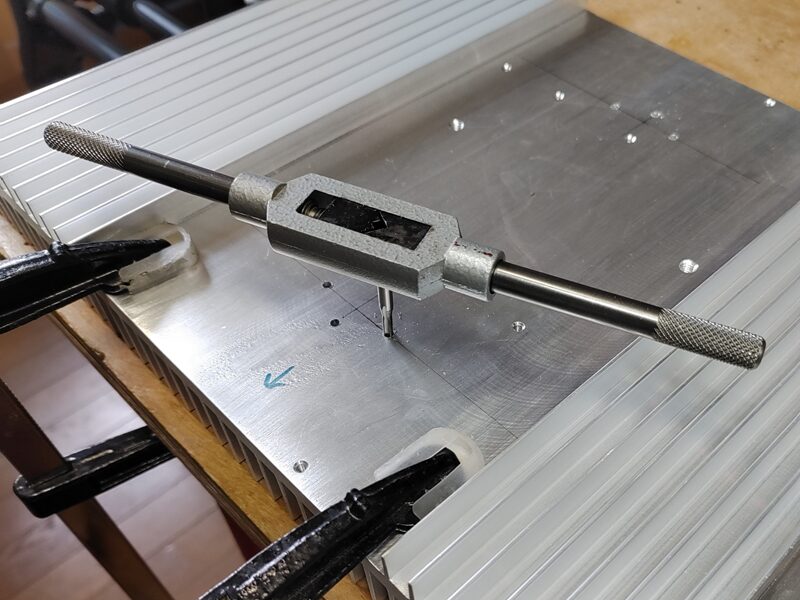

下写真のようにM3ハンドタイプを使ってネジ穴を切る。

写真 M3ハンドタイプを使ってネジ穴を切る

ヒートシンク1枚に4個のパワートランジスタを固定するので4つのネジ穴が必要になる。

さらにバイアス回路に使う2個の2SC1775_ECBを押さえつける為に2個のネジ穴を開けた。

なのでヒートシンク1枚に6個のM3ネジ穴を切った。それが2枚なので合計12箇所のネジ穴。

慎重に作業した。

もしタップを折ってしまうと大失敗なので、それだけは絶対にやらないように慎重に作業した。

金田式AB級80W用 パワーアンプ基板動作確認

ヒートシンクにパワーアンプ基板とパワートランジスタを固定

ヒートシンクにM3ネジ穴を開けたので、パワーアンプ基板を取り付けると同時にパワートランジスタも半田付けする。

写真 パワーアンプ基板にパワートランジスタを半田付けする前

下写真のようにAB級80Wアンプ基板に4つのパワートランジスタを半田付けした。

写真 パワーアンプ基板にパワートランジスタを半田付けした

上写真では大型パワートランジスタの間にある2SC1775_ECBが見えないが、プリント基板の下に隠れている。

パワーアンプ基板の動作確認を行う

では、パワーアンプ基板の動作確認を行う。

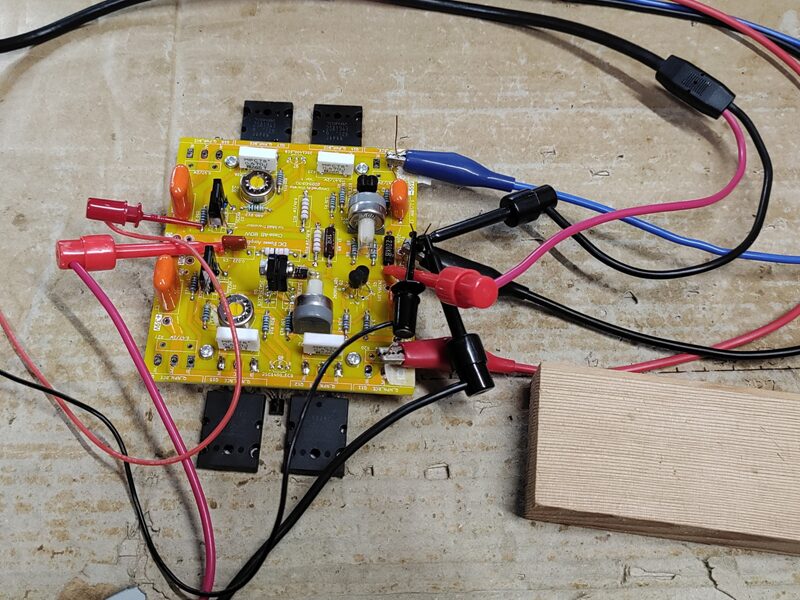

本番ではパワーアンプ基板には±55Vdcと±39Vdcを供給するが、ここでは±20Vdcを供給して簡易的な動作確認を行った。

と言うのは、もし±39Vdcを供給するとパワートランジスタが猛烈に発熱するので。それに、いきなり本番と同じ条件で動作実験をすると、もし何らかの間違いがあればパーツが燃えるなどの危険性もあるので。

写真 パワーアンプ基板に±20Vdcを与えて動作確認中

下写真のようにAB級80Wパワーアンプに電源や入力信号を与える。

写真 AB級80Wパワーアンプに電源や入力信号を与える

上写真では二個のパワートランジスタの間にある2SC1775_ECBが見えている。

入力信号は2VP-Pの矩形波だ。

写真 パルスジェネレータで入力信号2VP-P矩形波(10KHz)を発振

ピンボケになってしまったが、下写真のように無事に1KHz入力時の出力信号を観察する事が出来た。

設計ではゲインは11倍(=1+10KΩ/1KΩ)なので本当なら入力信号2VP-Pに対して出力は22VP-Pになるはずだが、下写真の実測値では出力は約17VP-Pくらいか。これは電源電圧が低いのが原因だと思うので、本番では22VP-Pになると期待したい。

写真 上:出力信号(5V/div)、下:入力信号(2V/div)1KHz

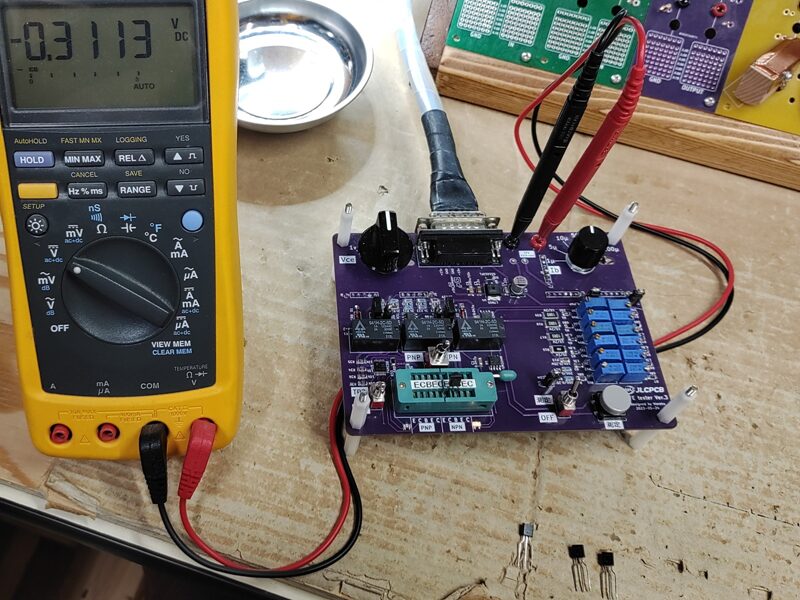

下写真は、確か出力オフセット電圧だったと思う。差動増幅回路の初段にあるポテンショメータ50Ωを調整すると0V付近で変化させる事が確認出来た。

写真 出力オフセット電圧(-0.316mV)

現状の電源電圧±20Vdcが本番の電圧(±55Vdc、±39Vdc)に変われば出力オフセット電圧は再調整が必要になるが、いずれにしても現状の電源電圧±20Vdcで出力オフセット電圧が0V付近に調整出来ているので、大きなミスは無さそうに思える。

いい感じだ。

なお、アンプ基板には4つのポテンショメータを使っているが、そのうちの2つは手持ちに有った側面調整タイプを採用した。

ところが実際に調整作業をやってみると、他の部品が邪魔になり調整用のマイナスドライバーを側面から挿し込みづらい問題が発覚した。特に差動増幅回路初段の2SK30AGRペアの共通ソースに入っている50Ωポテンショメータのつまみが回しづらい。

基板がむき出しの現状ですらそんな状況なので、シャーシに組み込んで最終調整する際には益々やり辛い。ここは素直に上面調整型のポテンショメータに交換しようかなと検討中だ。

手持ちにないので購入する必要があるが。

金田式AB級80W用 シャーシ加工(2)

鬼目ナットの取り付け作業

さて、どんどん作業を進めよう。

木製パネルに鬼目ナットを埋め込んでアルミヒートシンクをボルト固定するのだ。

下写真のようにボール盤のテーブルに大きな木製ブロックをクランプで固定した。

写真 ボール盤のテーブルに大きな木製ブロックをクランプで固定

ボール盤にはΦ6の竹用ドリルを装着している。

下写真のように木製ブロックの側面にニレ集成材をクランプ固定して、Φ6×25を開ける。

写真 木製パネルにΦ6×25深さの穴を開ける

上写真で竹用ドリルの位置でニレ集成材に穴開けすれば、目的とする位置(集成材端から7.5ミリ距離)に穴が開けられるように木製ブロックの位置を調整している。

なのであとは、ニレ集成材をスライドさせて同じ位置に穴を開ければ良い。

スターエム社の竹用ドリルは切れ味が良く、バリが殆ど出ない素晴らしいドリルだ。「竹用」と言うのは竹専用ではなく、繊維質な竹ですらバリが出ない綺麗な穴開けが可能と言う意味だ。なので木材に穴開けすると、信じられないくらいに綺麗な穴が開く。

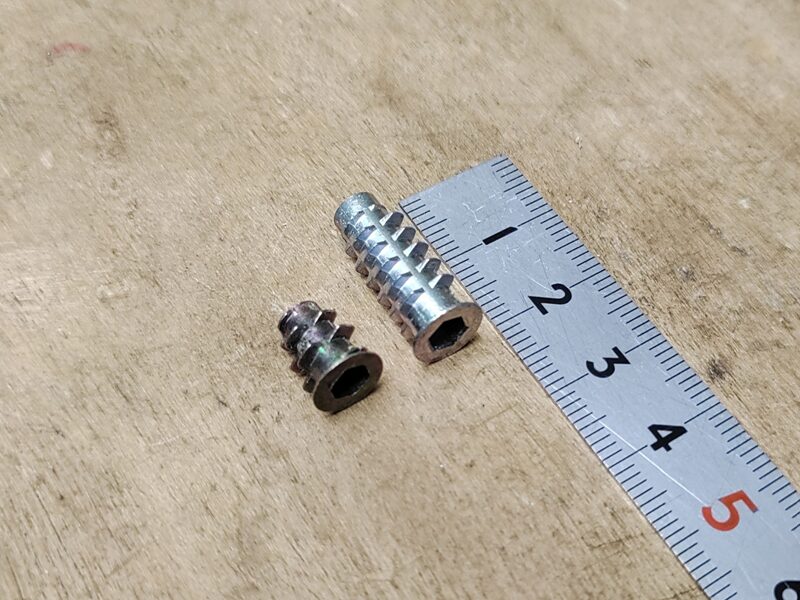

下写真のようにM4サイズの鬼目ナット(D型 M4x20)をねじ込む。ちなみに鬼目ナットにはA型、B型、C型、D型、E型、、、などあるが、今回使ったのはD型というやつで、片側にフランジ状のツバが付いている。

写真 Φ6×25穴にD型M4鬼目ナットをねじ込む

鬼目ナットを木材へねじ込む際には、真っ直ぐにねじ込む事が重要だ。

でも最初に斜めに入ってしまうと修正は困難でそのまま斜めにねじ込んでしまう失敗もある。

なのでワテの場合は上写真のように木片の角の直線部分をガイドとして、六角レンチが斜めにならないように注意しながら鬼目ナットをねじ込んだ。

なお、鬼目ナットは接着剤で固める人もいるがワテの場合は取り敢えず接着はせずに単純にねじ込んだ。

もし将来必要なら接着剤で固定しても良いが、現状では何らかの理由で分解する可能性もあるので接着はしていない。

下写真のように手持ちにはD型M4サイズの鬼目ナットは長さ10mmと20mmのやつがあったので、20mmを採用した。

写真 D型鬼目ナットM4x20(長い方がムラコシ製、短いやつは海外製)

鬼目ナットは海外製の安いやつもあるが、ワテの場合は日本製のムラコシさんのやつを採用した。

M4サイズの鬼目ナットは小型なので強度的には弱い。海外製の安い鬼目ナットはねじ込む最中に割れるなど不良品も多い(ワテの経験で)。

下写真のように合計12個のM4鬼目ナットをねじ込んだ。

写真 合計12個のM4鬼目ナットをねじ込んだ

前面パネル、背面パネルに電源スイッチやSPターミナルなど取り付け

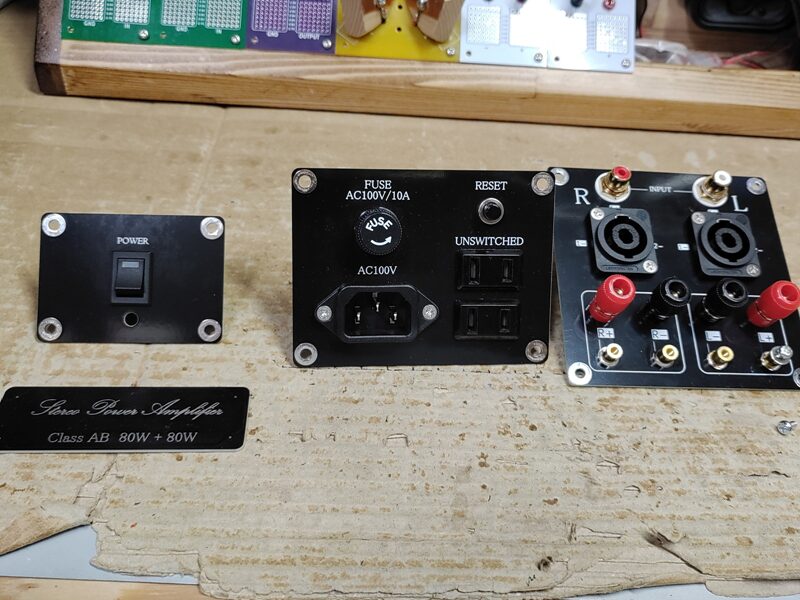

下写真のように黒色のプリント基板で作成したパネルに電源スイッチ、ACインレット、ヒューズソケット、スピーカーターミナル、Neutrikスピコンなどを固定した。

事前にKiCadで入念に設計したので、どのパーツも寸法はピッタリと合っている。

気分爽快だ。

写真 プリント基板で作成したパネルに各種部品を固定した

スピーカーターミナルは三種類の接続方法に対応させている。

- NeutrikスピコンNL4MP(NL4FXを挿し込める)

- バナナ端子

- 圧着端子(丸型かY型など)

あとは、これらのプリント基板を前面パネルや背面パネルに固定すれば、シャーシ加工はほぼ完成する。

写真 背面パネルにプリント基板製パネルを取り付ける前

明日から土日なので、この週末には木材に穴あけ加工をしてシャーシを完成させたい。

まとめ

オールモールドトランジスタ採用の金田式AB級80W+80Wパワーアンプ製作プロジェクトであるが、完成の目処が立った。

当記事ではオールモールドトランジスタ採用の金田式AB級80W+80Wパワーアンプ製作プロジェクトの第三回目記事だ。

主にシャーシ加工と電源基板やアンプ基板の単体の動作確認を行った。

アンプ製作はシャーシ加工に手間が掛かる。

今回はアルミヒートシンクとニレ集成材を組み合わせたシャーシを設計し、電源スイッチやACインレットやスピーカーターミナルなどは専用のプリント基板製パネルを設計して木製パネルに取り付ける手法を採用した

その結果、見栄えも良く完成度の高いシャーシが完成したと思う。

一方、電源基板やアンプ基板は単体テストの結果、正常に動作しているように思われるので、ほっと一安心だ。

なお、AB級80Wアンプ基板は最終調整時には、終段パワートランジスタに流れる電流やドライブ段に流れる電流を二箇所のバイアス回路にあるポテンショメータ(各500Ω)を調整して指定値に設定する必要がある。

具体的にはドライブ段は29mA、出力段は0.79Aだ。

終段パワートランジスタに流れる電流はエミッタ抵抗の両端電圧を測定すれば計測可能だ。

一方、ドライブ段に流れる電流は雑誌のオリジナル記事では、電流計を挿入して計測するか、あるいは100Ωの抵抗を一時的に追加してその両端電圧を計測することで求める方法が説明されている。

ところが、ワテが設計したパワーアンプ基板ではそれらの調整作業に関しては特に何も考慮していなかった。

なので、もしドライブ段電流を計測するならドライブ段のトランジスタ2SC4793_BCE(オリジナルは2SC1161)のコレクタと正電源+39Vdcとの間を分断して電流計を入れるか、100Ω抵抗を追加する必要がある。

そうなると、プリント基板にはんだ付けしている2SC4793_BCEのコレクタだけを基板から抜く必要があり、かつ、そこに100Ω抵抗を追加するってのは、物理的に無理がある。

なので、無理やりやるとしても恐らくやり辛くていうまく行かない可能性のほうが高い。

なぜなら最終調整は全ての基板をシャーシに組み込んで行うから、狭い隙間に手を入れ辛いし、計測用のフックを引っ掛けるなんてのもやり難そうだし。

それを無理やりやると恐らくはショート事故を起こしてトランジスタが壊れるなどの失敗をやりそうだ。

なので、急遽パワーアンプ基板をKiCadで設計し直して、これらの調整作業をやり易くするための工夫を入れた。

具体的にはドライブ段2SC4793_BCEのコレクタと正電源+39Vdcとの間を分断しておいた。

調整時にはその部分に電流計を入れても良いし、あるいは100Ω抵抗を追加しても良い。

そしてドライブ段電流を目標の29mAに設定出来れば、その部分はジャンパー線でショートすれば良いのだ。

これらの改良を施したパワーアンプ基板は数日前にPCBWayさんに発注した。その時同時に、電源基板やSP保護回路基板にも些細なミスが幾つか有ったので、それらも修正して発注した。

修正箇所は具体的には以下の通り。

- ドライブ段の電流計測機能の追加(上述)

- 電源基板のシルク文字の値ミス

- SP保護回路基板の2W抵抗を1/4Wと勘違いして10.14mmピッチにした結果。ランド間隔が狭くて2W抵抗が取り付け辛い

改良版基板はVer. 1.1となる。改良前の初版はVer. 1.0だ。

この改良版基板が数日以内に届くので、全部の基板の半田付けをやり直すかどうか迷っている。

取り敢えずはアンプ基板だけを作り直せば電流調整作業がスムーズに行えるので、実用上はそれだけで良いのだが。

(続く)

(トランジスタ技術SPECIAL)](https://m.media-amazon.com/images/I/51ut8h-2iOL._SL160_.jpg)

![一人で始めるプリント基板作り[完全フリーKiCad付き] (SP No.127) (トランジスタ技術SPECIAL)](https://m.media-amazon.com/images/I/51Sth-QwKQL._SL160_.jpg)

コメント