ワレコ

DIYを趣味にしている人には3Dプリンタがお勧めだ。

ちょっとした小物をCADで設計すれば、そのデータをもとに3Dプリントして実物を作り出す事が出来る。

価格的にも1万円くらいから買えるのだ。

電子工作をやっているとプリント基板の四隅にスペーサーを取り付けてシャーシに固定する作業が必要になる。

その場合、通常はシャーシにΦ3.2くらいの穴を開けて、円筒形のスペーサーをM3ネジで固定して、その上にプリント基板を固定するのが一般的だ。

ワテも以前はそんな手法を採用していたが、最近では貼り付け型スペーサーを良く使っている。

当記事では、3Dプリンタを使って貼り付け型スペーサーを自作したので、その製作過程や完成品を紹介したい。

では、本題に入ろう。

貼付型スペーサーは手軽で便利だが値段が高い

タカチ電機工業さんの「ナット入り貼付型スペーサー ASTシリーズ」の写真を以下に引用させて頂く。

写真 タカチ電機工業「ナット入り貼付型スペーサー」 ASTシリーズの各種サイズ

引用元 https://www.takachi-el.co.jp/products/AST

このASTシリーズの場合、M2.5スペーサー、M3スペーサー、M4スペーサーの三種類のネジサイズがある。

ネジは付属しないので自分で用意する必要がある。なのでワテの場合は一般的なM3サイズのヤツを買って使っている。

|

|

写真 タカチ電機工業「ナット入り貼付型スペーサー」 ASTシリーズの15mmサイズ

引用元 https://www.takachi-el.co.jp/products/AST

この貼り付けスペーサーの使い方は簡単で、裏側のシールを剥がすと粘着テープになっているので、好きな場所に貼り付ければよい。

注意事項としては、粘着テープは非常に強力なので一度貼り付けると剥がすのは困難。

無理やり剥がすと粘着テープが千切れる場合もある。

そんな時には、自前で両面テープを用意して貼り直せば再利用可能だ。

ワテのお気に入りの両面テープがこれだ↴

このニトムズの粗面用超強力両面テープは使用可能温度範囲が-20℃~180℃(※)と広く、接着力も強力なのでDIY用途には最強なのだ。

※ https://www.nitoms.jp/nitto-search/detail/189/

さて、このタカチナット入り貼付型スペーサーは便利なのだが、問題が一つある。

それは値段が結構高いのだ。

サンハヤトからも類似品が出ている。

M3ネジ用高さ10mmのやつが12個入りで約1000円弱。一個当たりだと80円くらい。

プリント基板を四枚固定するなら、四隅を止めるので合計16個必要になる。

16個なら1200円くらいの出費だ。

電子工作節約派のワテとしては、なるべく安い費用で作品を完成させたい。

と言う事で貼り付けスペーサーを自作してみる事にした。

タカチ電機工業 ナット入り貼付型スペーサー AST3-10B互換品を設計する

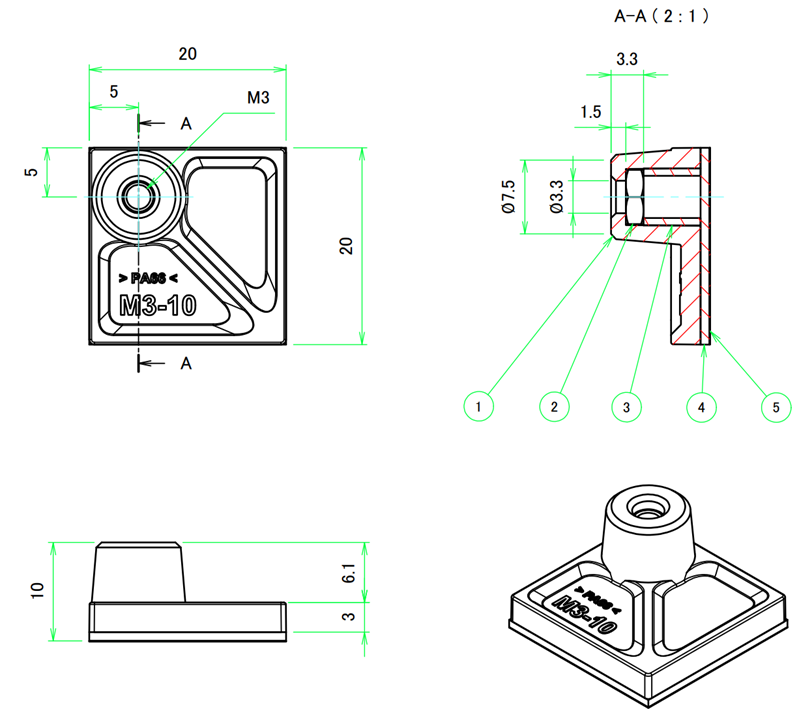

有難い事に、タカチ電機工業 ナット入り貼付型スペーサー AST3-10Bの設計図がタカチさんのサイトに公開されている。

下図にその一部を引用させて頂く。

図 タカチ電機工業 ナット入り貼付型スペーサー AST3-10Bの設計図

引用元 https://www.takachi-el.co.jp/assets/attachments/images/AST3-10B.pdf

これだけ正確な図面があれば同じような物を設計する事は簡単だ。

早速Fusion360を使って設計してみる。

Fusion360を使ってタカチ貼付型スペーサー風のパーツを設計する

Autodesk社のFusion360は有料の高性能三次元CADだが、個人事業主などは申請すれば無料で使わせて貰えるのだ。

こんな高性能CADが無料なら使わな損!

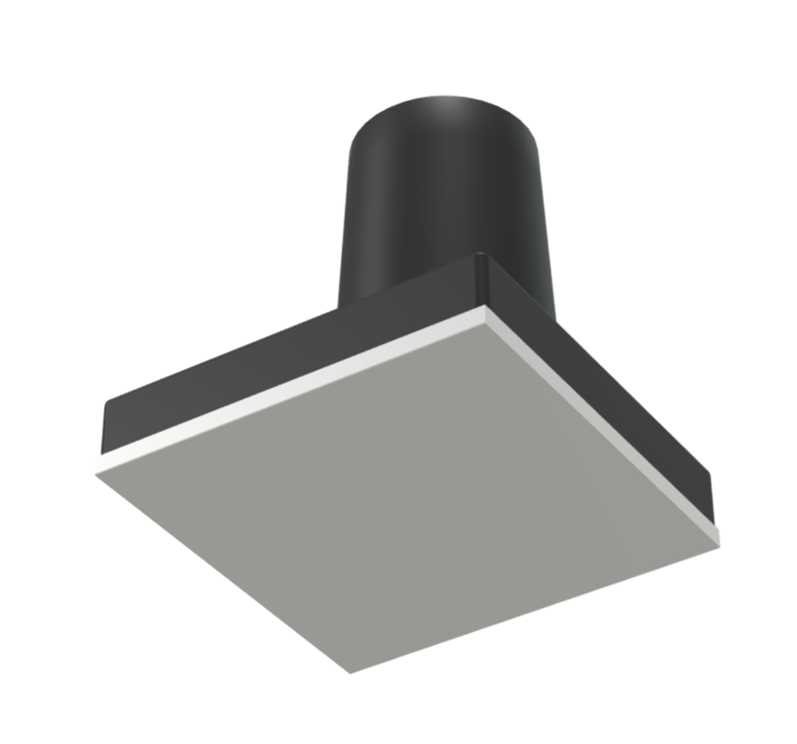

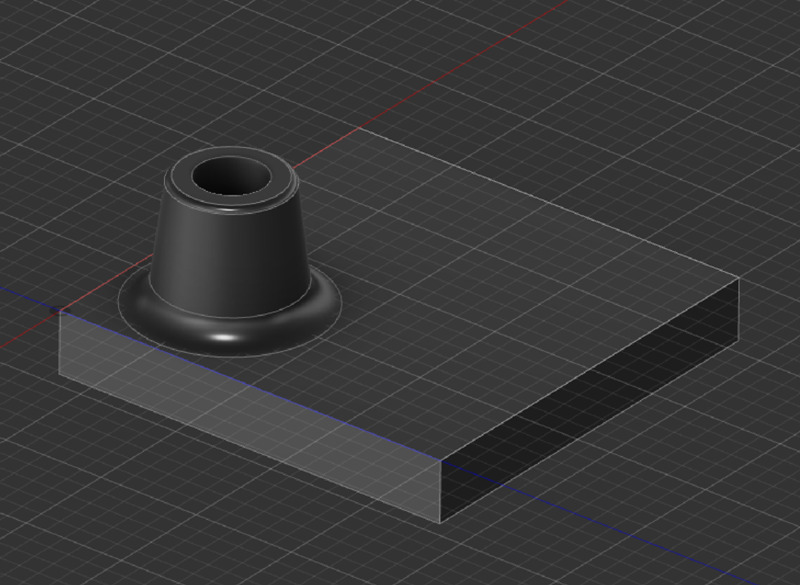

と言う事で下図のようにササッと設計してみた。

図 Fusion360で設計した高さ9mmのスペーサー(台座は20x20mm)

高さは9mmにした。

と言うのは、スペーサー高さを10mmにしたいので、ニトムズ 超強力両面テープ 粗面用 T4593の厚みが1.2mmなので、スペーサー本体は9mmにしたのだ。

台座の寸法は20x20x3tにした。これはタカチASTシリーズと同じだ。

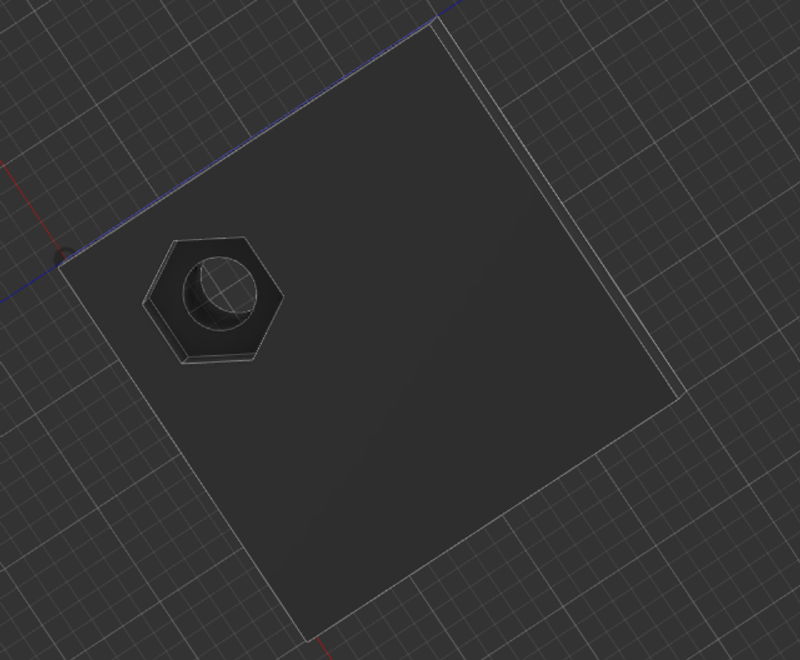

裏面にはM3の六角ナットを埋め込めるように六角形の穴を開ける事にした(下図)。

図 スペーサー台座の裏にM3ナット用の穴を掘った

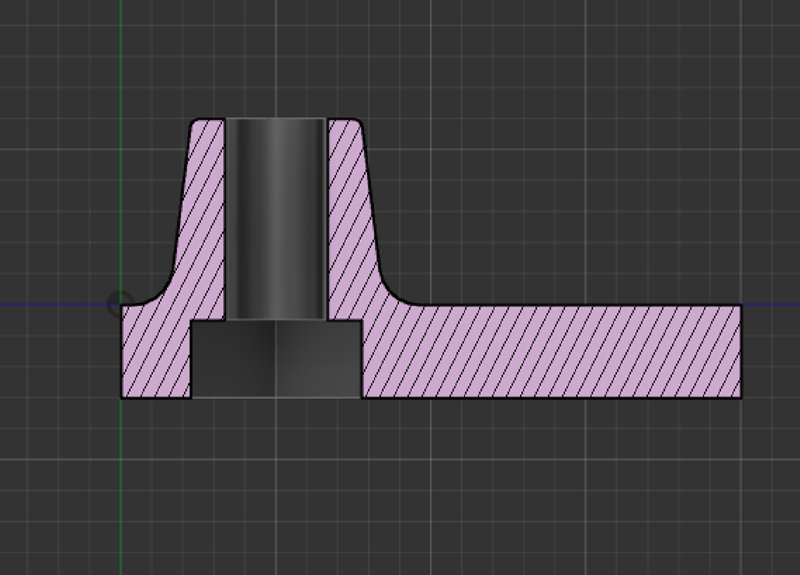

下図にはその断面形状を示す。

図 自作10mmスペーサーの断面形状

上図において、M3ナットの位置は台座に近い場所にした。

固定するプリント基板の厚みが1.6mm、スペーサー本体が9mm、合計10.6mmとなる。

なのでナベネジM3x10を使うと、丁度良い寸法に設計したのだ。M3x12だと長過ぎる。

一方、タカチ純正ナット入り貼付型スペーサー AST3-10Bの場合には、固定ナットの位置はワテ設計品よりも、もっと上の方にある。

つまりM3x6くらいの短いネジでも恐らく固定可能だ。

なぜワテがナット位置を台座の辺りにしたのかと言うと、あまり上にするとナットを嵌め込む作業がやり辛いかなと思ったので。

まあ実際のところはやってみないと分からないが。

ANYCUBIC MEGA X 3Dプリンターで自作スペーサーを印刷する

ANYCUBIC MEGA X 3Dプリンターで自作スペーサーを印刷した。

ワテが使っているスライサーソフトはCuraだ。

印刷する手順としては、Fusion360で設計したモデルをSTL形式で出力する。

そのSTLファイルをCuraで読み込む。

Curaの中で、そのモデルをMultiply機能を使ってコピペして5個にした。

そのモデルをCuraでスライスして3Dプリンタ用のgcodeデータを出力。

そのgcodeデータをSDメモリカードでANYCUBIC MEGA X 3Dプリンターに持って行って印刷するのだ。

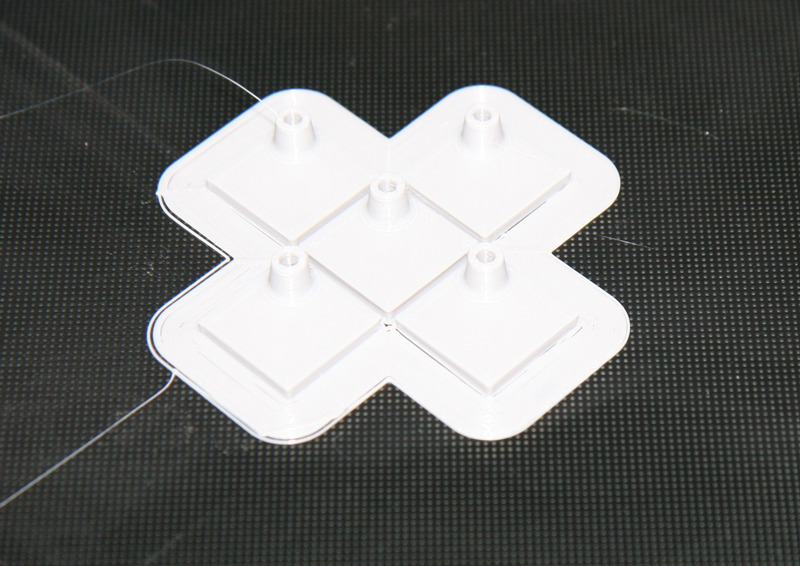

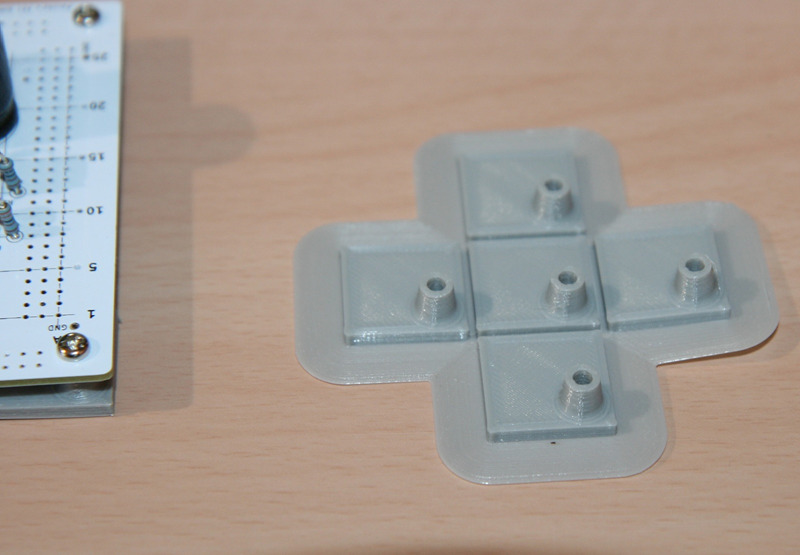

下写真がその印刷結果だ。

写真 ANYCUBIC MEGA X 3Dプリンターで5個印刷した自作スペーサー

下写真がワテがANYCUBIC MEGA X 3Dプリンターで5個印刷した自作スペーサーだ。

写真 3Dプリンターで5個印刷した自作スペーサーとタカチのスペーサー(二種類)

ちなみに上写真の黒色スペーサーはタカチ電機工業 T-600型貼り付けスペーサーで、現在は販売中止。

似たようなやつはサンハヤトさんからも販売されている。

一方、白色スペーサーはタカチ電機工業貼付型スペーサー ASRシリーズだ。

このASRシリーズもワテは使った事があるが、あまりお勧めではない。

と言うのは、白っぽいASRシリーズ(一個40円くらい)はネジ穴が台座中央にある。なので、基板の四隅から台座の部分が外に数ミリはみ出すのだ。

まあそれでも問題無い人もいるとは思うが、ワテみたいに小型のシャーシに沢山の基板を詰め込みたい用途では、その数ミリのはみ出しがあると基板を隣接して並べる事が出来ないのだ。

と言う訳で、ワテの場合はネジ穴が台座の隅に寄っているASTシリーズを好んで使っている。

実は今作っている「ぺるけ式FET差動バランス型ヘッドホンアンプ」ではプリント基板を7枚くらい使う。手持ちにASR貼付ボスが数個あったのでそれを使おうとしたら、台座がはみ出すので狭いシャーシに基板が収まらない問題が発生。

そこでASTスペーサーを新たに購入する事を考えたのだが、一個70円くらいと高いし、今後も沢山使う可能性があるので、自作する事にしたのだ。

自作スペーサーにM3ナットを圧入する

熱溶解積層型(FDM)3Dプリンタのフィラメントは何種類かある。

PLAとかABSが良く使われている。ワテはPLAを使っている。

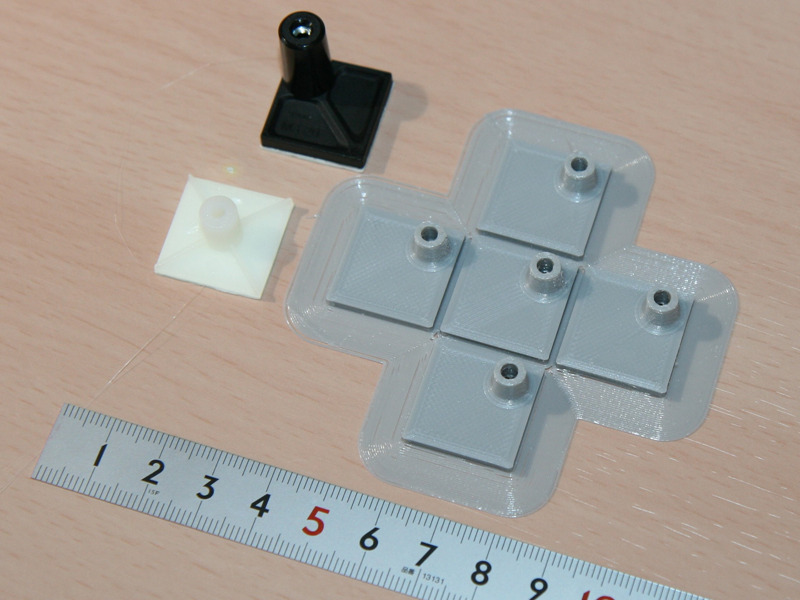

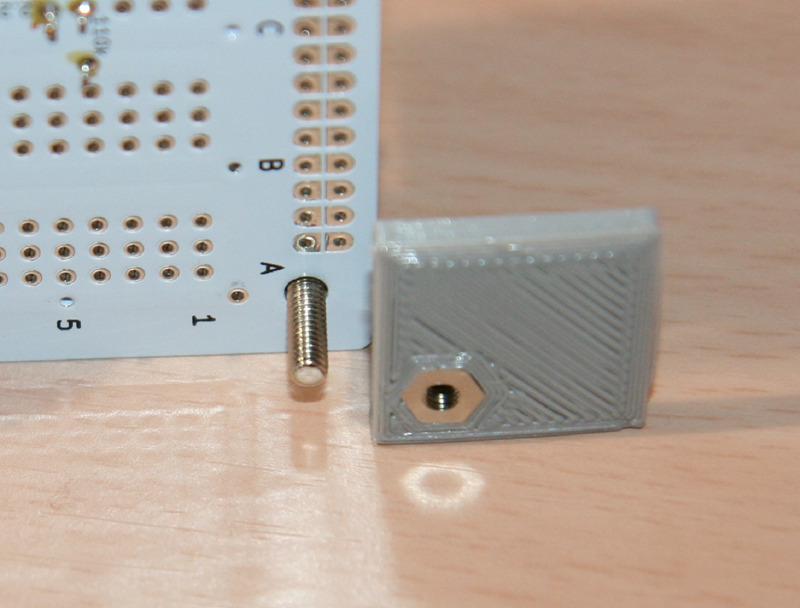

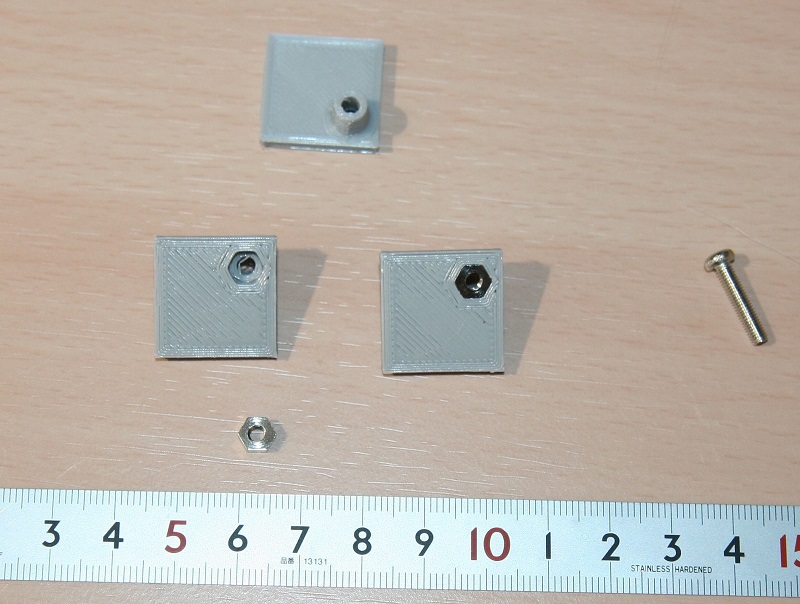

下写真のように台座に開けたM3ナット用の穴にM3ナットを圧入する。

写真 自作スペーサーの台座にM3ナットを圧入する

M3ナットは対辺5.5ミリだ。

上写真の六角穴も対辺5.5ミリで設計している。

ワテの経験で言うと、熱溶解積層型(FDM)3Dプリンタで溶かしたフィラメントを積層すると、設計値が5.5ミリでも、溶けたフィラメントがはみ出すので5.3ミリとか5.4ミリくらいの寸法に仕上がる。

なので、その穴に対辺5.5ミリのM3ナットを嵌め込む場合には、強い力で圧入する必要がある。

あるいは半田ごてなどでナットを加熱してPLA素材を少し溶かして嵌め込む手法もある。

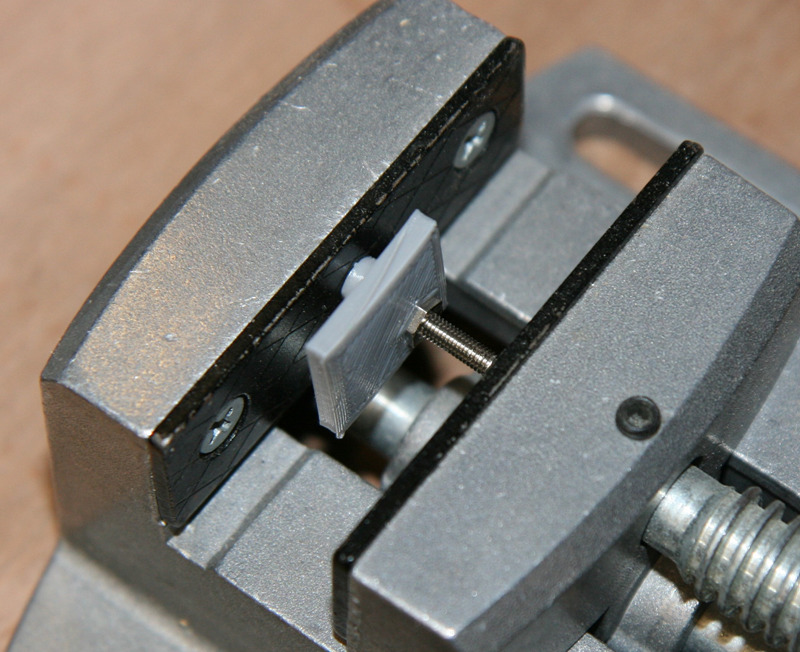

今回は、万力を使ってM3ナットを圧入した。

下図のようにM3x15ミリの長い鍋ネジを台座の裏側からM3ナットに捻じ込んで、その鍋ネジを万力で押し込む。

写真 M3ナットを自作スペーサーの台座に圧入している様子

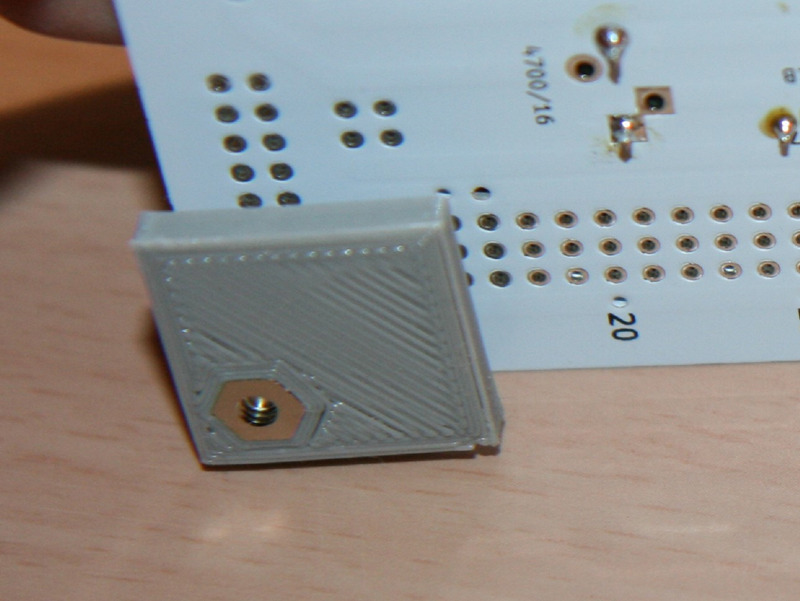

その結果、下写真のようにM3ナットを自作スペーサーの台座に埋め込む事が出来た。

写真 自作スペーサー台座裏に圧入したM3ナット

完成した自作スペーサーを使ってみた(下写真)。

写真 自作スペーサーにM3x10鍋ネジを捻じ込んで1.6t厚プリント基板を固定している様子

上写真のようにM3x10鍋ネジはM3ナットに三分の二くらいまでねじ込まれるので、基板固定の能力的には問題無いだろう。

あるいは六角穴をもう少し深くしてM3ナットをもう少し深く埋め込めばM3x8ミリくらいのネジでも利用出来る。

圧入よりも半田ごてで溶かして押し込む方がやり易い

その後、自作スペーサーを20個くらい印刷して、M3ナットの埋込作業を行った。

最初は万力で圧入していたのだが、ちょっときつくて入らないものもある。無理やり押し込むと斜めに入ったり、中には台座に亀裂が入るなどした。

そこで方針を変えて60Wハンダゴテでナットを熱してPLA素材の台座を溶かして押し込む方式でやったら簡単に出来た。

ただし半田ごての熱で押し込む方法は幾つかの問題が発生した。

- 長時間熱すると溶けたPLA素材がナットのネジ溝に入り込みネジが入らなくなる

- 長時間熱するとM3ナットは埋め込めるが冷めたら隙間が出来てナットが脱落する

などか。

要するに短時間でササっとM3ナットを埋め込めばこれらの問題は起こらない。

もしナットのネジ溝にPLA樹脂が入り込んだ場合にはM3のタップを使ってネジ溝を切り直すと解決した。

その場合、PLA樹脂が冷めて固まるとタップを切り辛いので、まだ暖かくて柔らかい状態の時に素早くタップでネジ溝を切るとやり易かった。

ナットが脱落した場合には接着剤で貼り付けると良いだろう。

と言う訳で、自作スペーサーの3D印刷は簡単に出来たのだが、M3ナットの挿入では手こずった。

なので次回自作スペーサーを印刷する場合には、M3ナット挿入部の形状を工夫して、半田ゴテによる熱挿入方法でもPLA樹脂がネジ溝に入り込みにくい形状にする予定だ。

あるいはM3ナットは接着剤で固定する前提で六角穴の対辺がピッタリと5.5ミリに仕上がるように、PLA樹脂のはみ出しを考慮して六角穴対辺は5.8ミリ前後の広めの寸法で設計すると良いかも知れない。

3Dプリンタ印刷の注意事項

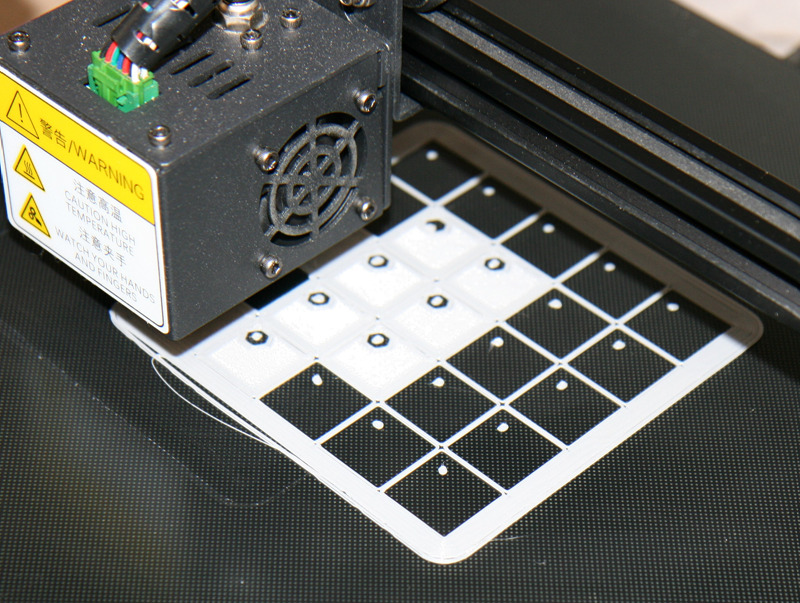

3Dプリンターで作品を印刷する場合の注意事項を一つ紹介しよう。

今回のように同じ物を沢山印刷する場合には、一気に何十個も同時に印刷するのは止めておくほうが良い。

例えば下写真は一気に25個印刷したのだが、失敗してしまったのだ。

写真 25個同時に自作スペーサーを印刷(途中)

上写真のように最初は上手く印刷出来ていたのだが、途中でフィラメントがリールから上手く供給出来ず、その結果フィラメントが上手く堆積せずに失敗した(下写真)。

写真 フラメントが上手く堆積せずに失敗した25個(5×5)の自作スペーサー

まあフィラメントが上手く供給出来なかったのは、25個同時印刷したのが原因ではなくて、たまたまフィラメントリールにフィラメントが絡まったのが原因だ。

なので、上手く行けば25個同時に印刷出来たのだが、数時間掛けて25個印刷するとなるとリスクが大きい。

そう言う点では、5個の印刷には1時間半くらいの時間しか掛からないので、万一途中で失敗しても、被害は最小限にとどめる事が出来る。

と言う訳で、同じ物を沢山印刷する場合には、欲張って一気に大量に印刷して数時間かけてあと一歩で完了と言うところで失敗すると全てがパーになるリスクがある。

なので、少量ずつ何回かに分けて印刷するのが良い。

完成した自作スペーサーの紹介

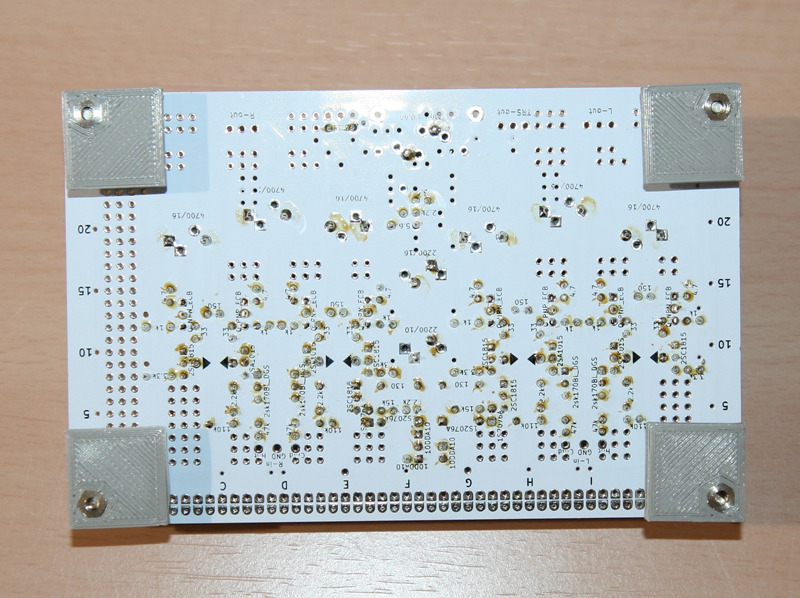

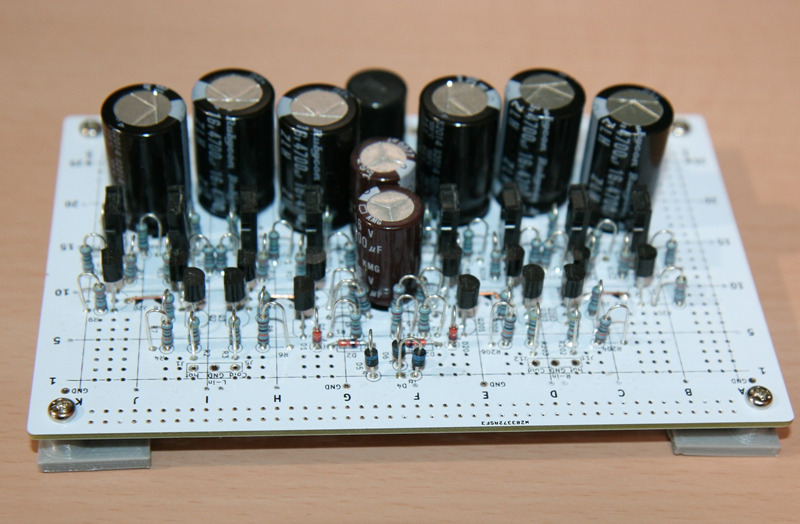

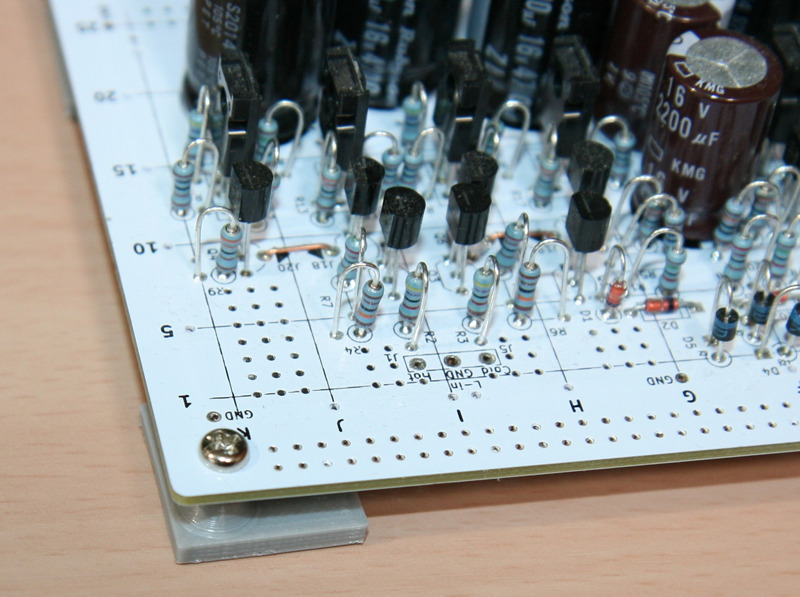

現在作成中の「ぺるけ式FET差動バランス型ヘッドホンアンプ」のプリント基板(PCBWay製)に自作スペーサーを取り付けた(下写真)。

写真 「ぺるけ式FET差動バランス型ヘッドホンアンプ」のプリント基板に自作スペーサーを取り付けた

上写真のように、自作スペーサーの台座(20x20x3t)はプリント基板からはみ出さないので隣接する基板との隙間をゼロに出来るのだ。

以下では、「ぺるけ式FET差動バランス型ヘッドホンアンプ」のプリント基板や自作スペーサーの出来具合を紹介しよう。

写真 「ぺるけ式FET差動バランス型ヘッドホンアンプ」のプリント基板と自作スペーサー

写真 「ぺるけ式FET差動バランス型ヘッドホンアンプ」のプリント基板と自作スペーサー拡大

上写真のようにワテ自作はタカチ電機工業製のメーカー品に勝るとも劣らない完成度だ!

その後、調子に乗って同じ物を数回印刷した。

写真 自作スペーサー(5個)の二回目の印刷成功

全部で四回印刷した。その結果、5個 x 4 = 20個の自作スペーサーが完成した。

下写真が現在製作中の「ぺるけ式FET差動バランス型ヘッドホンアンプ」に使う七枚のプリント基板だ。

写真 現在製作中の「ぺるけ式FET差動バランス型ヘッドホンアンプ」に使う七枚のプリント基板

上写真では、白っぽいタカチASR型貼付ボス(台座がはみ出すタイプ)ワテ自作スペーサーが混在している。

無事に自作スペーサーが完成したので、「ぺるけ式FET差動バランス型ヘッドホンアンプ」の完成を急ぎたい。

まとめ

ワレコ

いや~

3Dプリンタは本当に便利だなあ~

当記事では、プリント基板固定に使う貼り付け型のスペーサーを自作する過程を紹介した。

3Dプリンタを使う事でこの手の小物を自由自在に自作出来るのだ。

ここ最近のワテの買い物でも、3Dプリンタは買って良かった物の上位三位以内に入る。

皆さんにもお勧めしたい。

じゃあ買って良かった物の残り二つはと言うと、これかな。

コーヒードリッパーとティーポット。

どちらもお手軽に使えて手入れも簡単。

前者のHARIOコーヒードリッパーは円錐形で中央に丸穴が一個開いているデザインなのだ。良く見かけるMerita(メリタ)やKarita(カリタ)のドリッパーと外観は似ているが、内部の底部分の形状が異なる。

コーヒー粉をお湯で蒸らす時間、温度、お湯を注ぐ速さ、注ぐ回数などいろいろ変えると抽出されるコーヒーの味も変化するので、自分好みの煎れ方を研究中だ。

後者のティーポットは茶葉がガラス容器内全体を自由に動けるので美味しいお茶が煎れられる。

そしてフィルターが上蓋に付いていると言う斬新かつ機能的なデザインなのだ。

一般的なティーポットだと、金網製の茶こしがティーポットに内蔵されていて茶葉はその金網内でしか動けないので、お湯で膨張した茶葉がギュウギュウ詰めになり美味しいお茶が煎れられないのだ。

皆さんにもお勧めしたい逸品だ。

(完)

その後、改良版を設計して印刷した↴

コメント