ワレコ

2023年1月後半は10年に1度レベルの強烈な寒波だったが、2月になると一転して春の暖かさ。このまま暖かい春が来ると嬉しい。

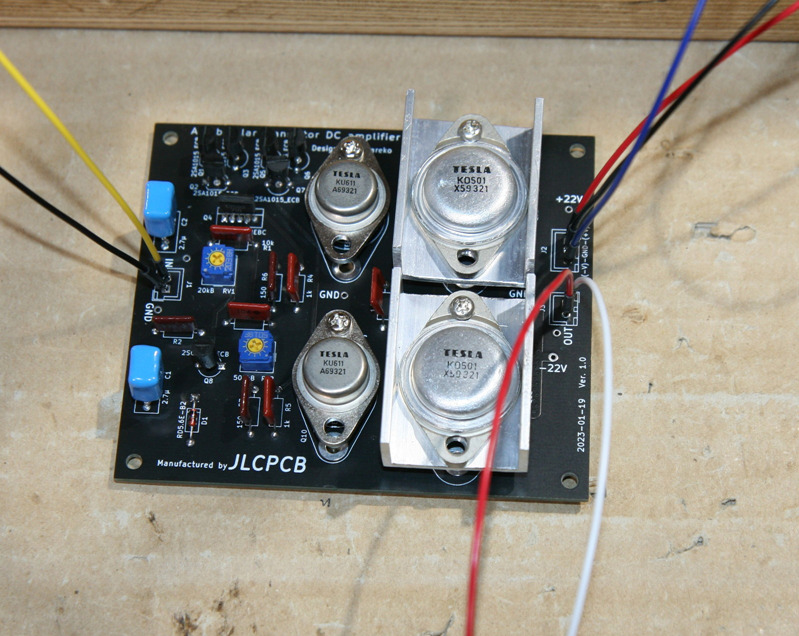

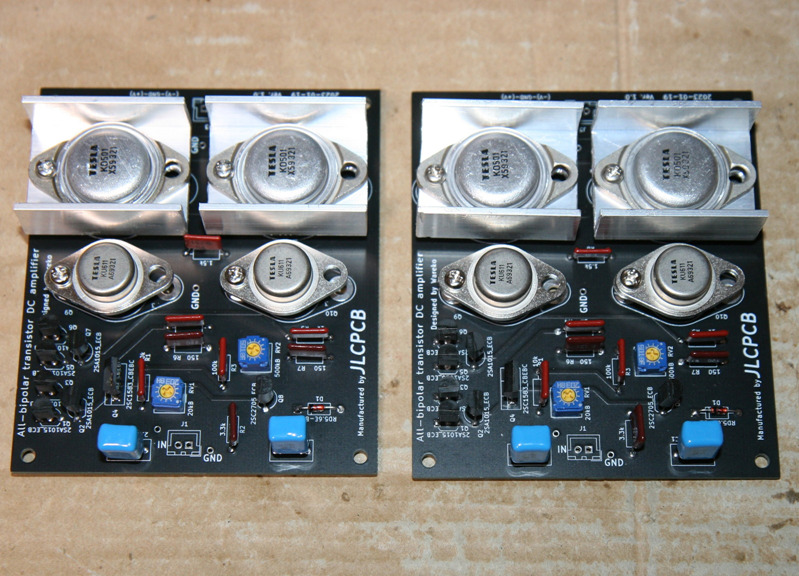

さて、JLCPCBさんに発注していたプリント基板が到着した。

以前にヤフオクで購入した

「オールバイポーラートランジスターDCアンプ 追験セット 送料込即決」

と言うパワーアンプの製作キットに使う専用基板だ。

ワテがKiCadで設計してそのガーバーデータをJLCPCBさんにアップロードして発注していた基板だ。

当記事では、この専用基板を使ってパワーアンプ基板を製作し動作確認をしたのでその過程を紹介したい。

では、本題に入ろう。

JLCPCB製の専用基板の紹介

下写真のように宅急便で届いた。

写真 JLCPCBから届いたプリント基板(開封前)

開封すると下写真のようにいつものJLCPCBさんの青い小箱が入っている。

|

|

写真 JLCPCBから届いたプリント基板(開封後)

下写真のように5枚のプリント基板はエアーキャップで真空パックされている。

その結果、輸送中の振動で基板が互いに擦れて表面に傷が付くなどのトラブルが起こらないので安心だ。

写真 JLCPCB製プリント基板とHappy New Year 2023カード

「Free Via-in-pad with POFV」の意味

上写真のHappy New Year 2023カードには以下の文字がある。

JLCPCBさんの場合には最大20層のプリント基板を発注出来るようだ。20層基板なんて凄いな。

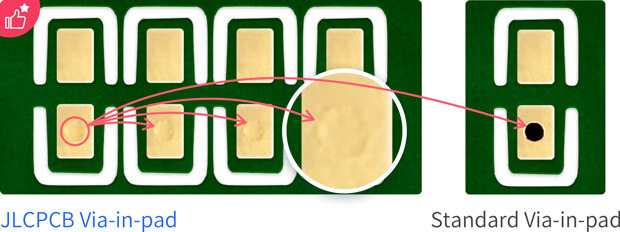

「Free Via-in-pad with POFV」の意味が気になったので調べてみた。

分かり易い図がJLCPCBさんのサイトにあったので以下に引用させて頂く。

図 JLCPCBのVia-in-pad(POFV)とStandard Via-in-padの比較

例えば両面スルーホール基板で部品面と半田面の配線を繋ぎたい場合にはViaが用いられる。

Via-in-padと言うのは、そのViaをパッドの上に作成する技術だ(上図Standard Via-in-pad)。これはワテも知っている。

KiCadで表面実装部品(SMD)用のフットプリントを配置して、そのパッドにViaを置くとStandard Via-in-padの構造を作る事が出来る。上図のようにStandard Via-in-padではドリル穴が開いているのが分るだろう。

一方、上図左のVia-in-pad(POFV)技術は、その穴を何らかの素材で充填して埋めてから電極パッドを形成する技術のようだ。その結果、Via穴が無いのでSMD部品を半田付けしても高い信頼性を実現出来ると言う事か。ちなみにPOFVはPlated Over Filled Viaの省略形らしい。

「Free Via-in-pad with POFV」と言う事なので、JLCPCBさんでは従来はPOFVタイプのViaは追加料金が必要だったが、今後は追加料金なしでPOFVタイプのViaを選べるようだ。

なるほど。次回JLCPCBさんに基板を発注する時に試してみたい。

JLCPCBプリント基板5枚で送料込み約10ドルの低価格

今回JLCPCBさんに100×86 mm2の1.6mm厚両面スルーホール基板を5枚発注した。

送料を含めた費用総額は以下の通り。9.92ドルなのだ。

Shipping Charge: $2.23

Order Total: $9.92

1ドル132円だとしても、約1320円。

発送にDHLやFedExを選ぶと送料だけで60ドル程度と高額な価格が表示されたので、今回は送料の安いOCS Expressと言うのを選んでみた。その結果、送料は僅か2.23ドルなのだ。そんな安い費用で海外から自宅まで品物が届くなんて不思議だけど有難い。運送業者さんには感謝しなくてはならない。

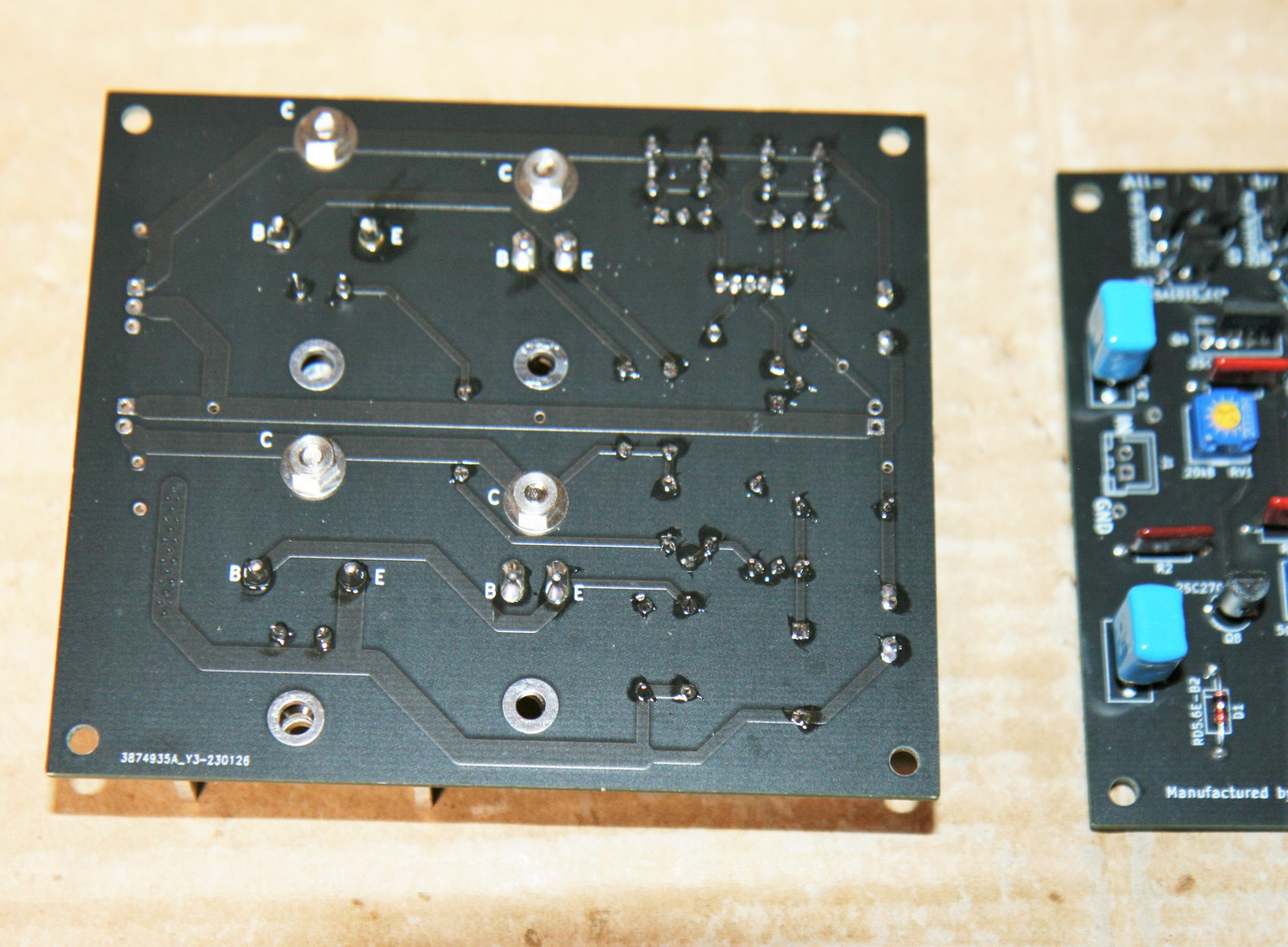

黒艶消し基板は高級感がある

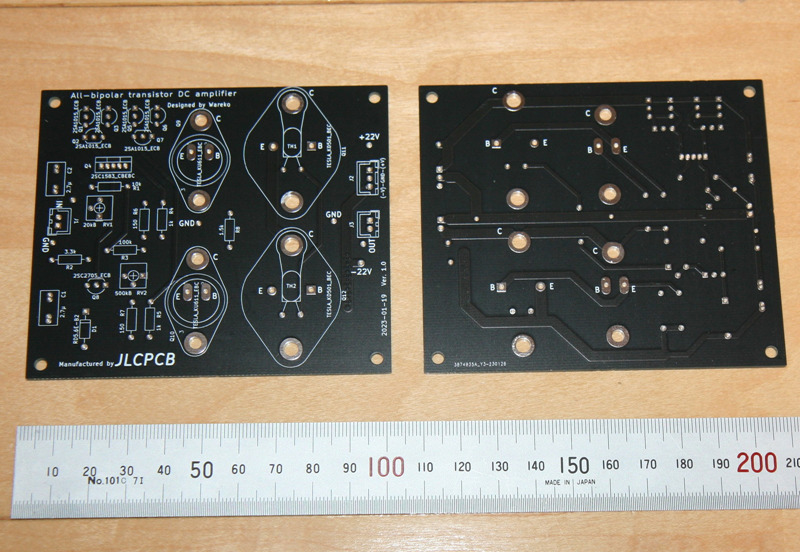

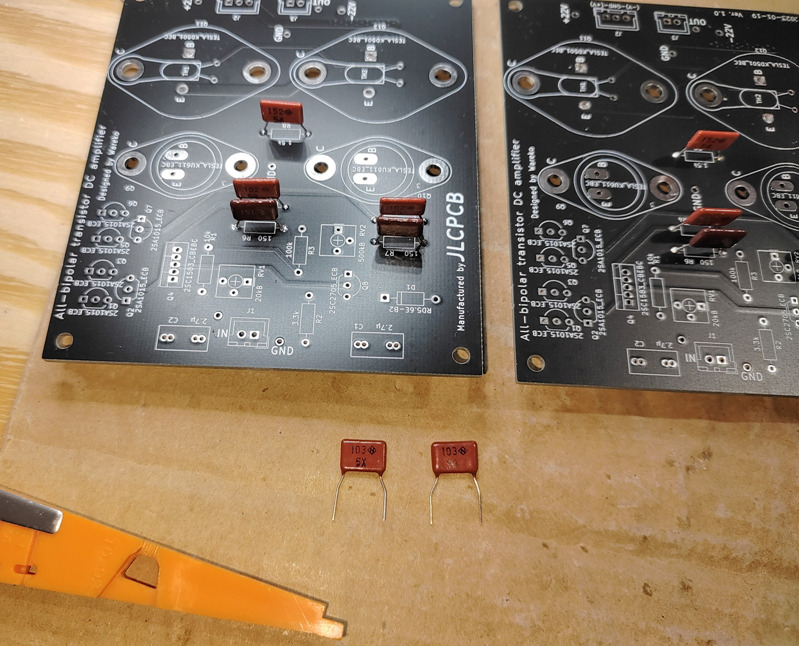

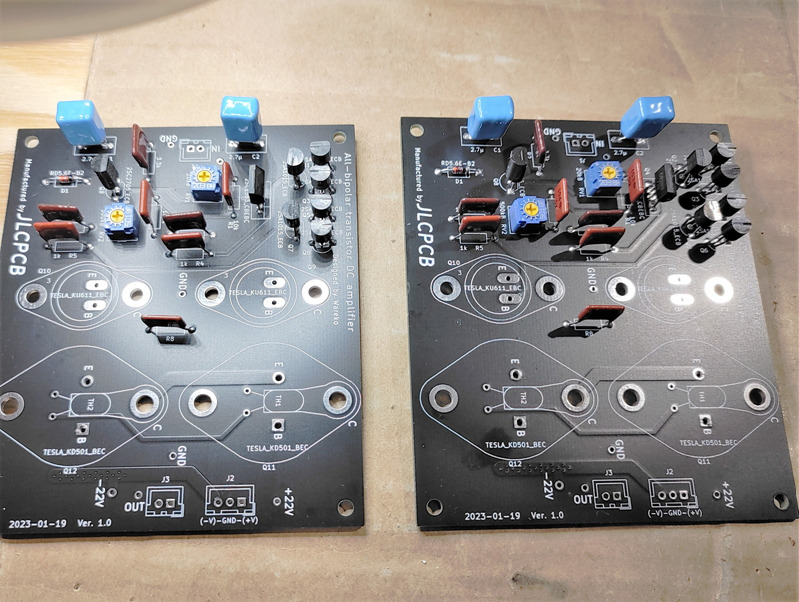

下写真にプリント基板の表裏を示す。

写真 JLCPCB製100×86 mm2の1.6mm厚両面スルーホール基板

半田付けのパッド仕上げは標準的な有鉛半田メッキを選んだ。もちろん少し追加料金を払えば金メッキ仕上げも選択可能だ。

今回はレジスト色につや消し黒色、シルク文字は白色を選択した。

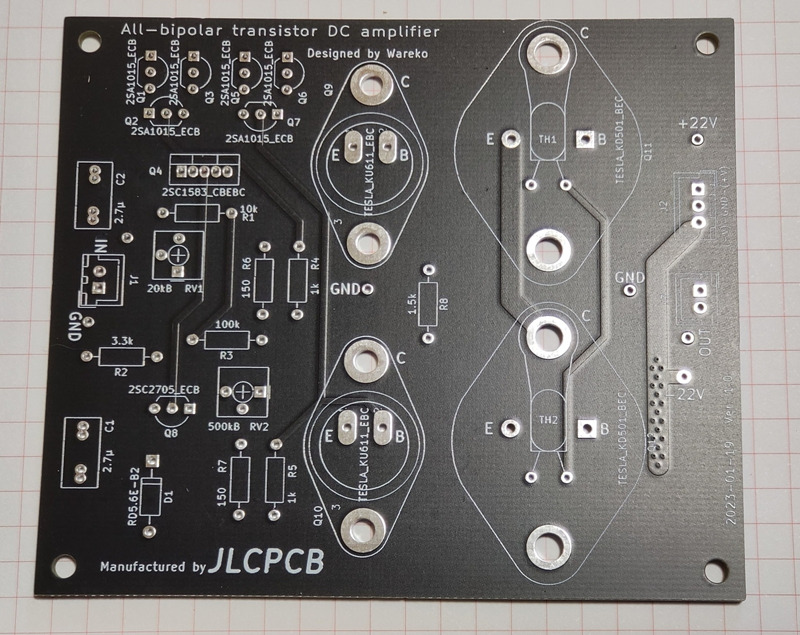

写真 JLCPCB製基板 部品面(レジスト色:つや消し黒色、シルク文字:白色)

上写真のように光沢の無い艶消し仕上げの黒色基板は高級感があっていい感じだ。

「Manufactured by JLCPCB」と言う文字はワテがJLCPCBさんに発注した事をメモする目的で入れた。JLCPCBさんに基板を発注すると自動的にこの文字が入るのではありません。

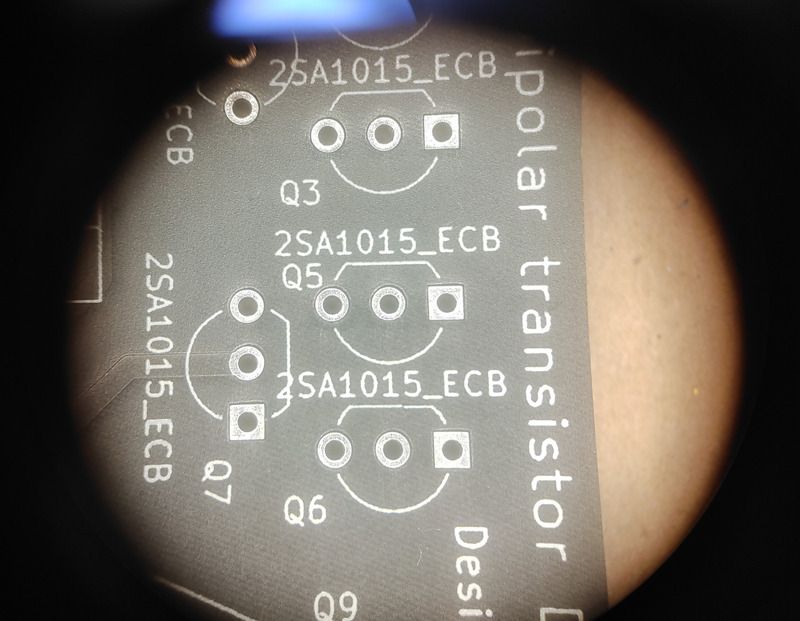

3.3k, R2, 2SA1015_ECBなどのシルク文字のサイズは高さ、幅は1.0mm、太さ0.15mmで指定している。非常に小さい文字だが、上写真のように鮮明に綺麗に印刷されているのが分かるだろう。

白いシルク文字が艶消し黒基板に良くマッチしている感じ。

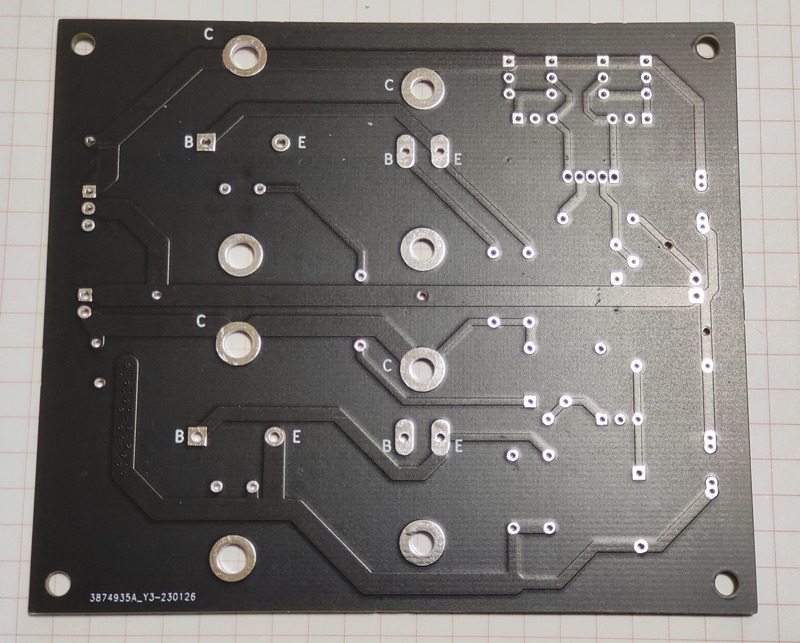

写真 JLCPCB製基板 半田面(レジスト色:つや消し黒色、シルク文字:白色)

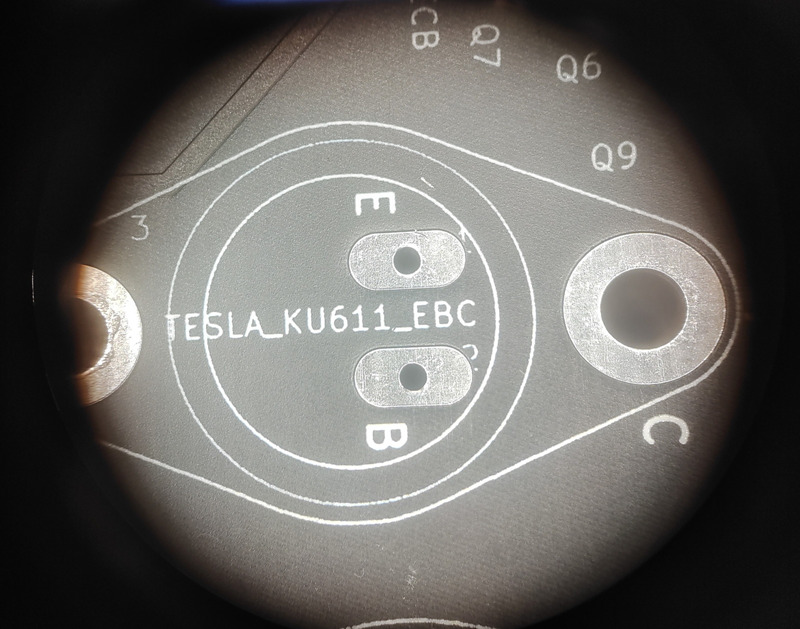

上写真のように半田面にもシルク文字を入れる事が可能だ。

KiCadの場合なら、B.SilkSレイヤーに反転文字を描けば良い。必要に応じて上図のように半田面にもE, B, Cなどの文字を描いておくと良い。

そうしておくと部品取り付け時にもし間違いが有れば気付くし、計測時にはトランジスタのエミッターはどの足だったかな?などと混乱しないのでお勧めだ。

専用基板に部品を半田付けする

さて、早速プリント基板に部品を半田付けする。

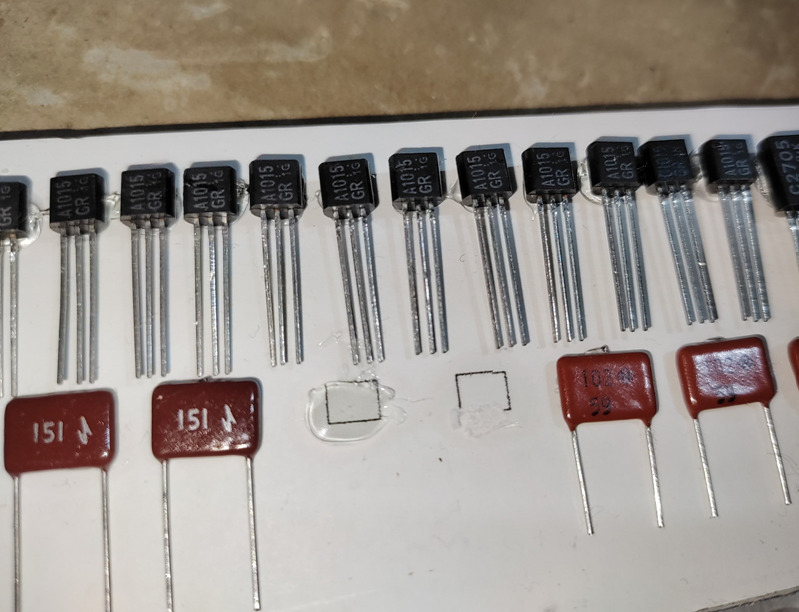

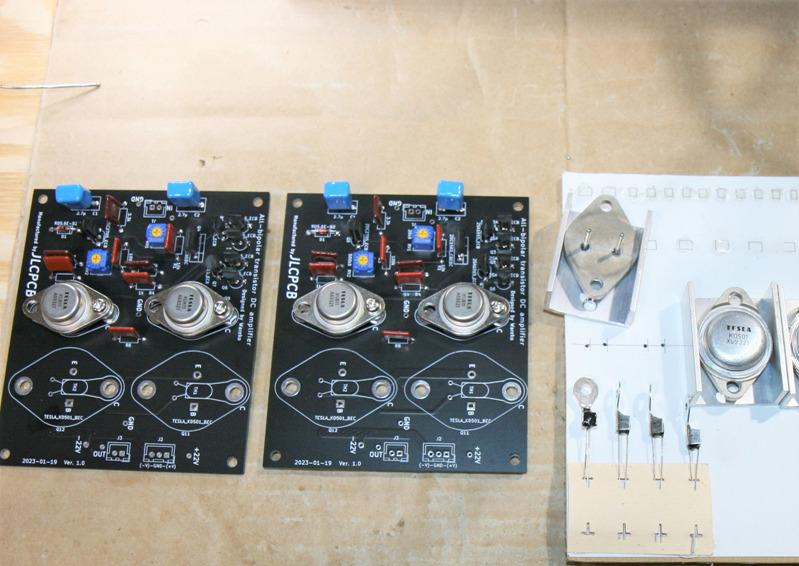

今回使うパーツ一式は以下の通り。

写真 「オールバイポーラートランジスターDCアンプ」製作に使う全部品

TO-3パワートランジスタの足がスルーホールに入らない問題と対策

今回製作したプリント基板は、アンプ製作キットにある実物の部品を入念にチェックしながら設計したので、一点のミスも無く出来上がったはずだった。

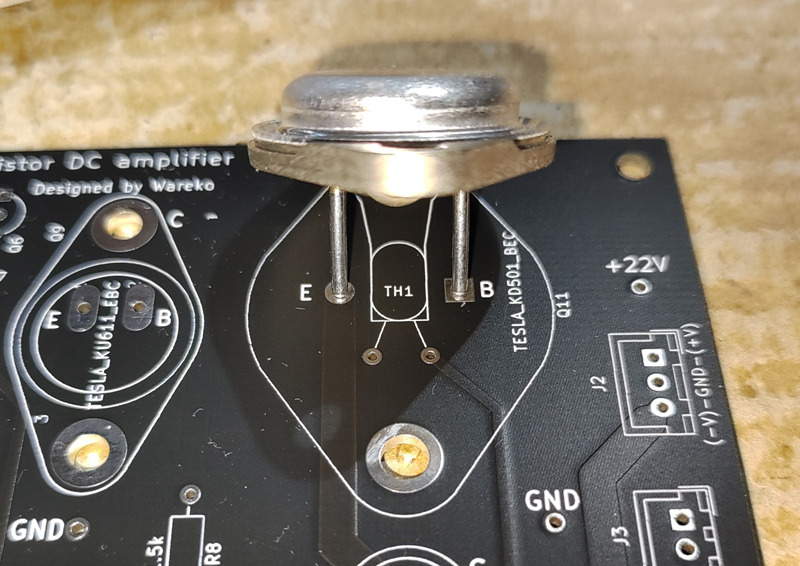

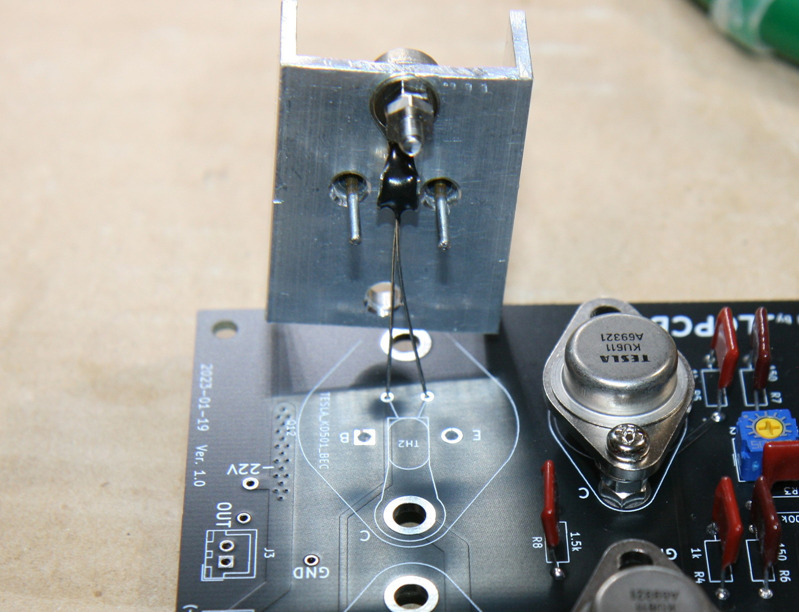

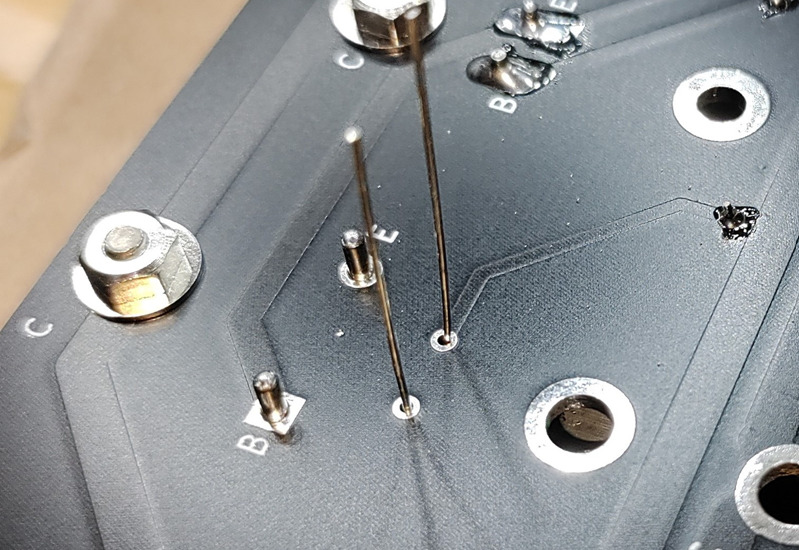

ところが!下写真のようにTESLA製TO-3パワートランジスタの足がプリント基板に入らない。

写真 TO-3パワートランジスタの足がプリント基板に入らない

上写真のTO-3パワートランジスタの二本の足を挿し込むスルーホール部分はΦ1.3mmの穴を開けている。世の中に流通しているTO-3パワートランジスタの足の直径はΦ1.0mmあたりが多いのでΦ1.3mm穴なら問題なく挿せるはずだ。

ところがこのTESLA(電気自動車のテスラとは無関係)のTO-3パワートランジスタの足はデジタルノギス実測で直径Φ1.5mmもあるのだ。あかんがな。こんな太い足のTO-3トランジスタなんて初めて見た。

さて、どうするか?

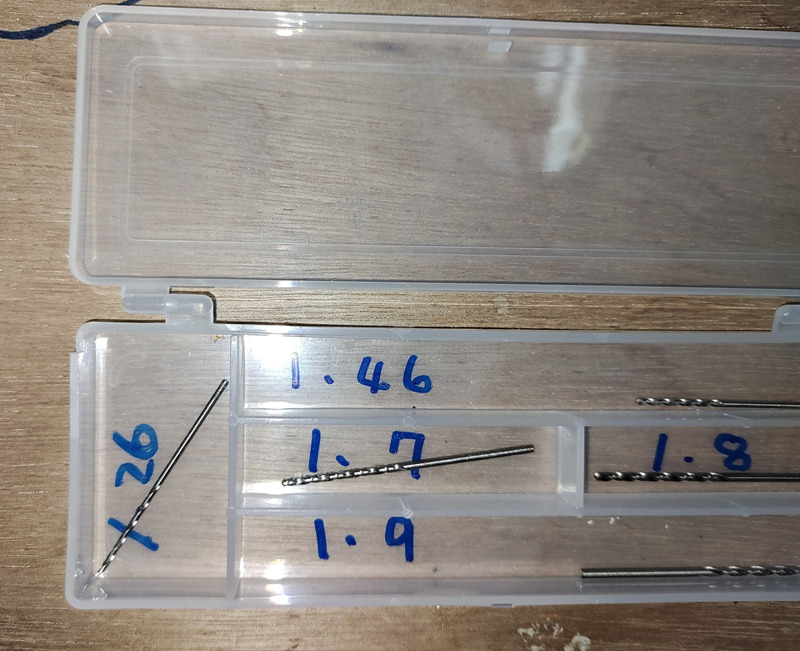

少し検討した結果、穴をΦ1.7mmに広げる事にした。

写真 ワテの手持ちの細いドリルビット

Φ1.7mmの細い鉄工用ドリルビットが手持ちにあったので、それを使って穴を広げた。

写真 ボール盤を使ってΦ1.3mm穴をΦ1.7mmに広げた

その結果、下写真のように無事にTO-3パワートランジスタをプリント基板に取り付ける事が出来た。

写真 Φ1.3mm穴をΦ1.7mmに広げてパワートランジスタが基板に挿せるようになった

なお、スルーホールは部品面と半田面を電気的に接続する構造だ。

そのスルーホールの四カ所をドリルで広げたので部品面と半田面の電気的接続が無くなってしまった。

四つの穴のうち三つは部品面に配線は無く半田面にのみ配線が来ているので、そのスルーホール接続が無くなっても影響は無い。

残り一つのスルーホールは、配線が半田面には無くて部品面に来ている。そのスルーホールの導体をドリルで削り取ってしまったので、このあとでトランジスタの足を半田付けする時に少し苦労した。その辺りは後半で解説したい。

電子工作をするなら専用基板を設計し発注すべき

下写真はTO-92型のトランジスタ(2SA1015)を取り付ける部分の拡大写真だ。実体顕微鏡の接眼レンズをスマホのカメラで接写した。

シルク文字が綺麗だ。

写真 2SA1015_ECBなどのシルク文字サイズは高さ・幅は1.0mm、太さ0.15mmで指定

上写真のように、専用基板を設計するとトランジスタの三本足を挿し込んで半田付けするだけで良いのだ。

その結果、電子工作の作業効率が良くなるし、成功する確率も飛躍的に高まる。

もしユニバーサル基板に手配線をして部品を半田付けする従来的な手法を使うと、配線間違いも多いし、半田付けの失敗も多い。

何度も半田付けをやり直しているとユニバーサル基板の半田パッドが剥がれてしまう事もある。そうなるとその場所には部品を半田付けすら出来なくなるので、にっちもさっちも行かなくなるのだ。

下写真はTO-66パワートランジスタの取り付け部分。

写真 TO-66パワートランジスタの取り付け部分拡大写真

通常はTO-66やTO-3などのパワートランジスタは基板には実装せずにヒートシンクなどに取り付ける場合が多い。

そしてトランジスタの足と基板はケーブルで結ぶのが一般的だ。

今回製作するアンプの場合には発熱は少ないようなので、小型のアルミヒートシンクに取り付けたTO-3パワートランジスタはプリント基板に取り付ける。上写真のTO-66パワートランジスタはヒートシンク無しで基板に取り付ける。

その結果、余分はケーブルを使わなくても良いので非常にスッキリとしたアンプが完成するのだ。

写真 製作した専用基板に抵抗を半田付けした例

と言う事で、電子工作をするならKiCadを使って専用基板を設計してJLCPCBさんのような基板製造業者さんに発注するのがお勧めだ。

ワテも一週間くらいKiCadと悪戦苦闘したら、案外簡単にマスター出来たのだ。

KiCadを学習するなら以下の書籍がお勧めだ。

|

![一人で始めるプリント基板作り[完全フリーKiCad付き] (SP No.127) (トランジスタ技術SPECIAL)](https://m.media-amazon.com/images/I/51Sth-QwKQL._SL160_.jpg)  |

|

表 ワテお勧めKiCad教科書

上表でワテは右端トランジスタ技術バックナンバーを取り寄せて勉強した。まあどの教科書でも良いと思う。

一冊読めば手順は理解出来る。あとはやる気だ。

抵抗を半田付けする

さて、前置きが長くなったが、部品を半田付けする。

半田付けの基本としては、背の低い部品から半田付けするのが良いと言われている。

確かに、先に背の高い部品を取り付けると、あとから低い部品をつけるときに邪魔になる場合があるし、先に大きな部品を取り付けると作業台の上に置いた時にガタついて作業がやり辛いなどの弊害があるからだ。

と言う訳でワテも通常はこの基本通りに最初は抵抗から半田付けする。

写真 DCアンプ製作セットの部品はホットボンドで丁寧に固定されている

ちなみに寿司を食べる順番は一般には「さっぱりした食材から味が濃い食材」と言われている。

具体的にはタイやヒラメなどの淡白な白身魚から頼んで、徐々に濃い味のネタを頼んで、最後はマグロの大トロなどの脂っこいネタを頼むのが寿司通だ!などと言う解説記事を良く見かける。

ワテの場合は、そんなのは気にせずに食べたいものを食べる派だ。それに回転寿司でも中トロや大トロは100円皿には無いので、普段は食べないし。普段注文するのは100円~120円皿のみだ。

今話題のスシローなら120円皿の、はまち、えんがわ、まぐろ赤身、甘えび、オニオンサーモン辺りがワテの定番だ。

下写真のように抵抗の足をリードベンダーで加工して広げておく。

写真 サンハヤトのリードベンダーを使って抵抗の足を10mmに広げる

上写真の茶色の角型抵抗の足間隔は約7.5mmなのでそのピッチで基板を設計すれば足を広げなくても基板に差し込む事は出来る。

でも今回は10mmピッチで設計したので、リードベンダーを使って足を広げたのだ。

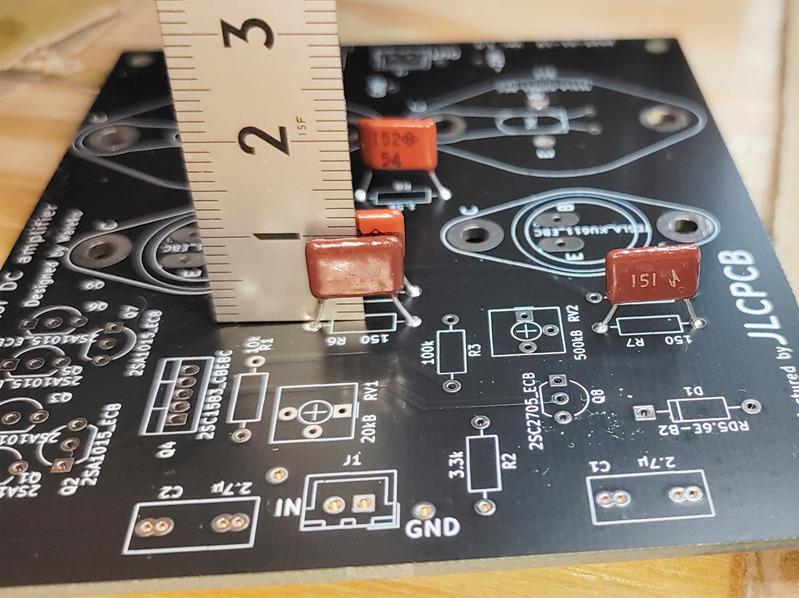

下写真のように抵抗を基板に挿し込んで高さを定規で測る。

写真 抵抗を基板に挿し込んで高さを定規で測る(高さ10mmにした)

部品の高さが揃っていると見た目が綺麗なので、定規を使って抵抗の高さを10mmに揃える事にした。

このシンワの15cm定規はワテは二本持っている。電子工作用と木工作業用に。ちょっとした計測に便利なので。

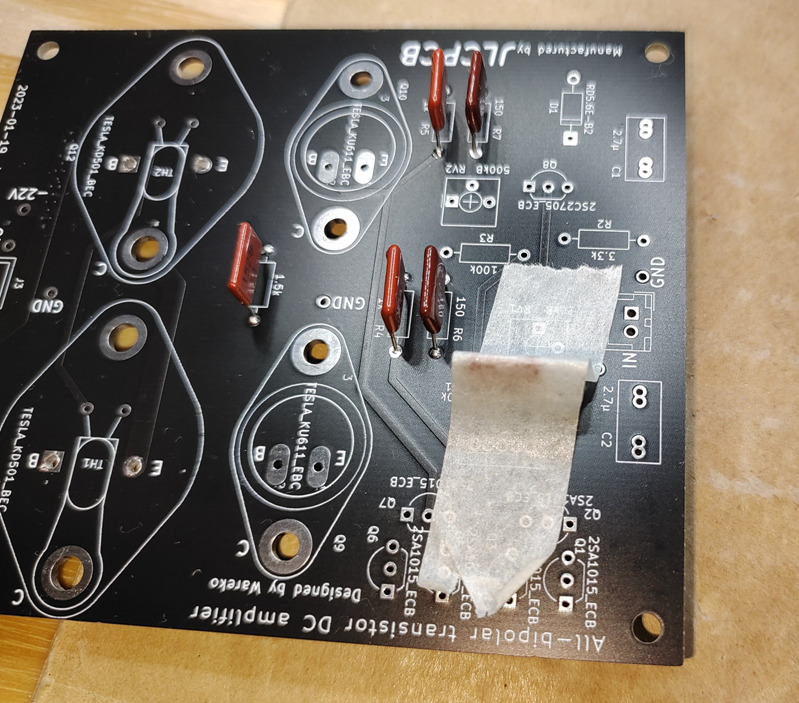

そして下写真のようにマスキングテープで抵抗を固定する。

写真 抵抗を基板に挿し込んでマスキングテープで固定する

このあと、基板を裏返して半田付けすれば良い。

やっぱり専用基板は簡単でいいなあ。

部品を挿し込んで半田付けするだけで良いのだ。

ワテが使っている半田ゴテの紹介

本題から少し逸れるが、ワテが使っている半田ゴテを紹介しよう。

写真 約一年前に購入したHAKKO FM-206ハンダステーション

ワテは長年に渡り安い半田ゴテを使っていたのだが、一年前に思い切って温調式半田ゴテHAKKOのFM-206を購入した。

このFM-206はかなり高価であったが、半田ゴテは電子工作の基本ツールなのでそこに投資する事はより良い作品を作る上で費用対効果は高いと判断したのだ。

そして、下写真のようにコテ先も数種類購入した。

| T12-BCF2 | T12-BC2 | T12-BC2Z | T12-D24Z |

|

|

![白光/白光 こて先 2BC型(Z)【T12-BC2Z】(2945789) [その他] [その他]](https://m.media-amazon.com/images/I/21tfWzw3hnL._SL160_.jpg)  |

|

今回の半田付け作業では、上写真右端のD型タイプ(くさび型)を主に使った。

トランジスタの足など細かい箇所の半田付けには上写真左端のBC型(円錐を斜めカット)を使った。

今回設計した基板では電源ライン、GNDラインなどは幅広の銅箔(3mm幅、35µm厚)なので、そこに部品を半田付けする時には熱が銅箔に奪われるのでワット数の小さい半田ゴテだと半田が溶けにくい。

温調タイプの半田ゴテだと、コテ先の温度が設定値になるようにフィードバック制御されているので、幅広銅箔の半田付けでもコテ先温度が下がりにくいので軽々と半田付け出来るのだ。

と言う事で、いまでも非温調タイプの半田ゴテ(ニクロム線タイプ、セラミックヒータータイプなど)を使っている人は、温調半田ごてをお勧めしたい。

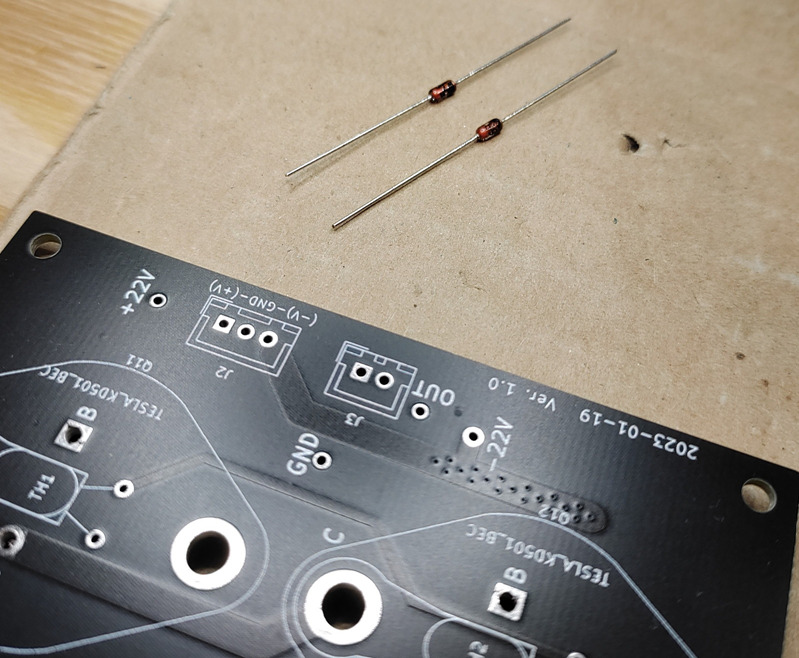

ツェナーダイオードやトランジスタを半田付け

抵抗の半田付けが終わったので次は下写真のツェナーダイオードを半田付けした。

写真 ツェナーダイオードを半田付けした

この場合もサンハヤトのリードベンダーを使ってツェナーダイオードの足を10mmピッチに折り曲げた。

次はトランジスタを半田付けする。

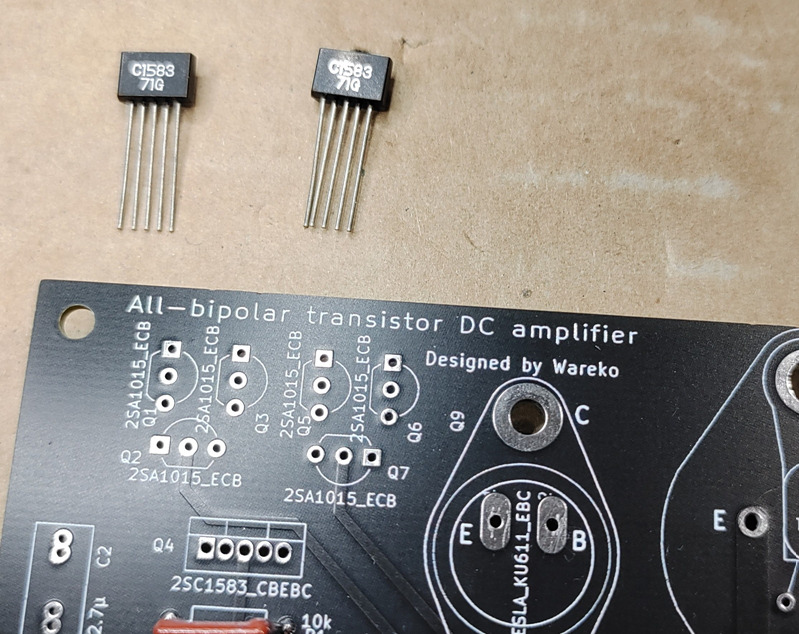

まずは五本足のDUALトランジスタを半田付けする。

写真 五本足のDUALトランジスタも専用基板なら簡単に挿し込める

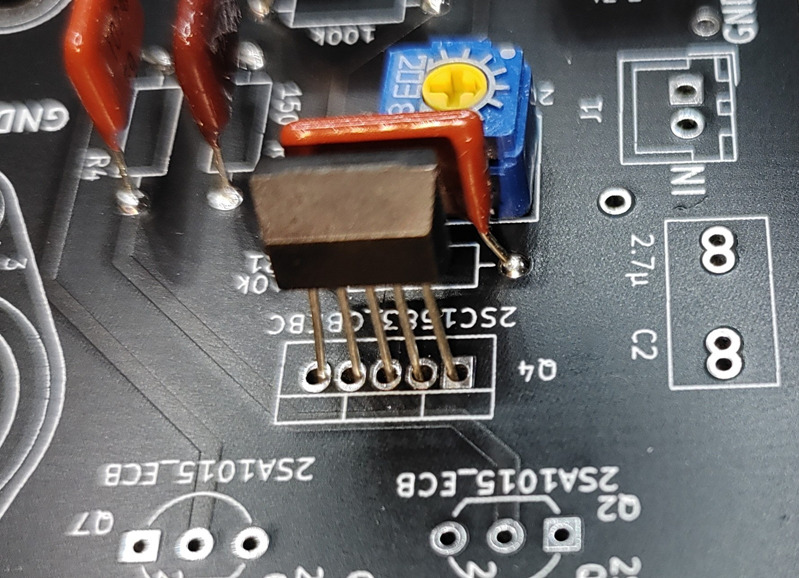

下写真のように2SC1583_CEBECを基板に挿し込んだ。

写真 DUALトランジスタ2SC1583_CEBECを基板に挿し込んだ

上写真のように専用基板を設計すると五本足のトランジスタも何の問題も無く取り付ける事が出来るのだ。

もしユニバーサル基板に五本足トランジスタを付ける場合には足をジグザグにするなどして無理矢理挿し込むなどの手法も見掛ける。

やっぱり専用基板はお勧めだ。

部品の高さを揃えると見た目が良い

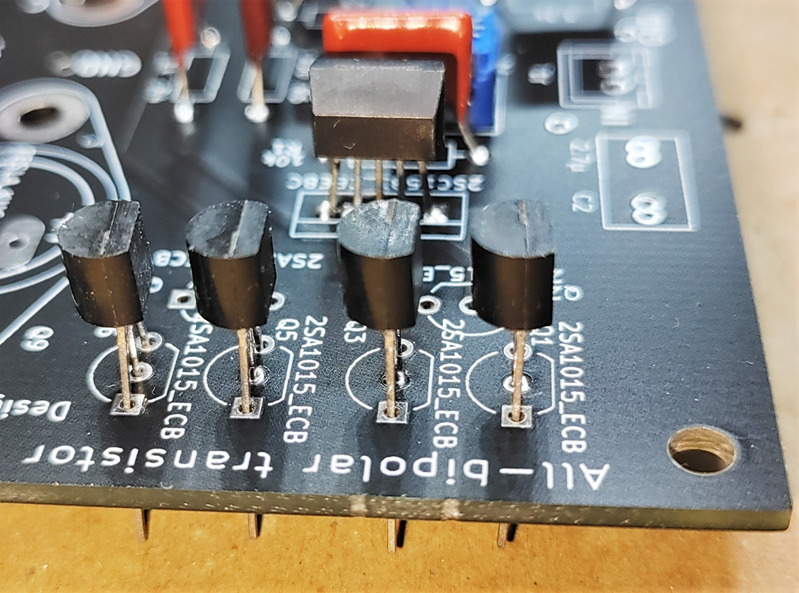

次は2SC1015_EBCトランジスタを半田付けする。

写真 四つの2SC1015_EBCトランジスタを基板に差し込む

トランジスタも高さを揃えると見栄えが良くなる。

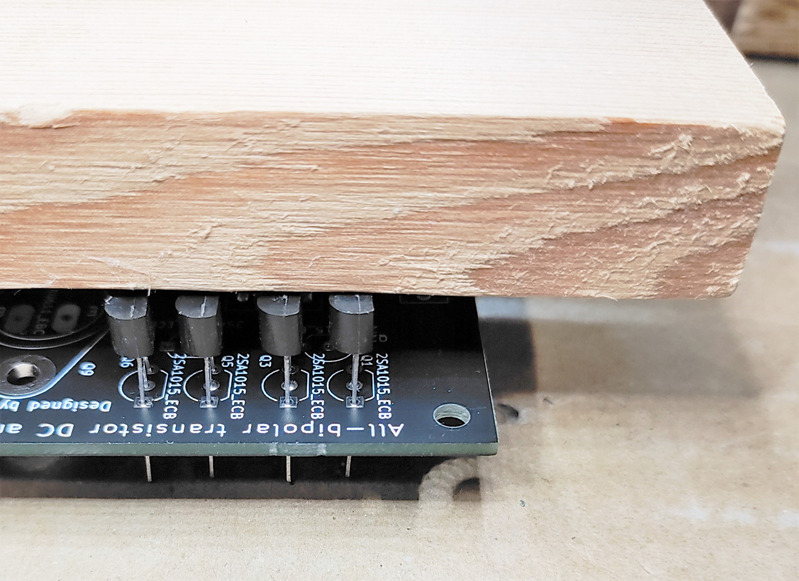

そこで下写真のように四つのトランジスタの頭を木片で押さえ込んで高さを揃えた。

写真 四つのトランジスタの頭を木片で押さえ込んで高さを揃えた

このあと、基板を裏返してこれら四つのトランジスタを一気に半田付けした。

手順としては、まずは四つのトランジスタの中央の足を半田付けするのが良い。

そうするともうトランジスタは動かないので基板を裏返して高さが揃っているかどうか再確認する。

もしズレていればこの時点なら修正がやり易い。

そして残りの足を全部半田付けすると良い。

このあと、半固定抵抗、水色のフィルムコンデンサも半田付けした。

と言う事で、下写真のようにパワートランジスタ以外の部品の半田付けが完了した。

写真 JLCPCB基板にパワートランジスタ以外の部品の半田付けが完了した

パワートランジスタを半田付け

残りの作業は下写真のパワートランジスタ四個の取り付けだ。

写真 パワートランジスタ四個の取り付け作業を残すのみ

これらのパワートランジスタもプリント基板に半田付けするので配線作業が非常に楽に行えるのだ。

こういうのが専用基板を使う醍醐味と言うやつだろう。

TO-66パワートランジスタを半田付け

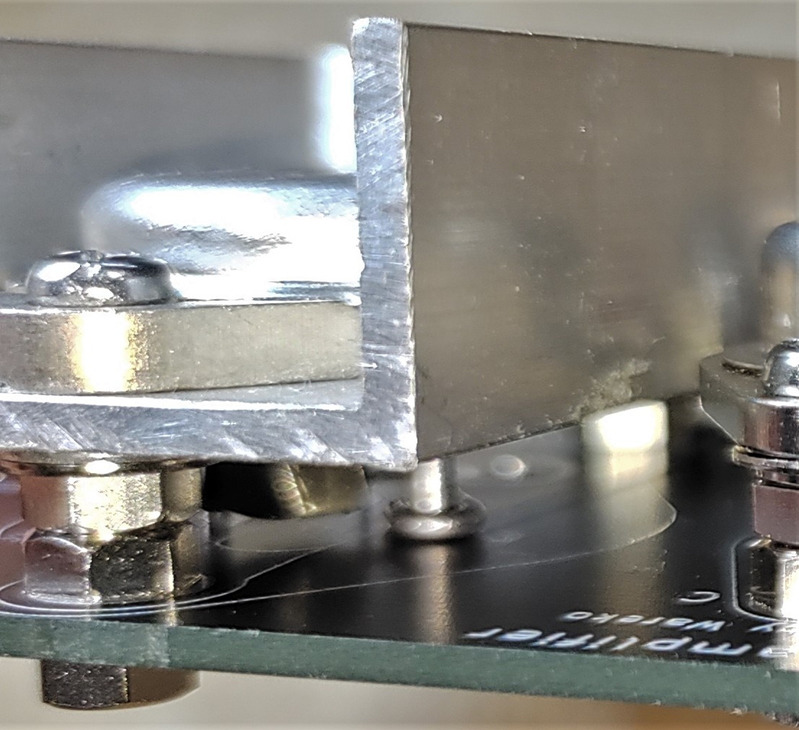

下写真のようにTESLA KU611(NPN、TO-66型)パワートランジスタのケース部分(コレクター)にM3ナベネジを取り付けた。

写真 TESLA KU611パワートランジスタのケース部分(コレクター)にM3ナベネジを取り付け

その状態で下写真のようにトランジスタを基板に差し込む。

写真 TO-66パワートランジスタを基板に差し込む

そうすると下写真のようにコレクター端子(C)はM3ネジで固定して基板に導通が取れる。一方、エミッター(E)とベース(B)は半田付けすれば良いのだ。

|

|

写真 TO-66パワートランジスタを基板にネジ固定して(写真左)半田付け完了(写真右)

M3ネジを導線として使うのに抵抗がある人もいるかも知れない。

確かにこのアンプ製作キットの製作例では、TO-66トランジスタのメタル部分に銅線を半田付けして配線する手法が推奨されていた。

でもM3ネジを導線として使っても電気的には問題ないと思うのでそのようにしてみたのだ。

下写真のように四個のTO-66パワートランジスタの取り付けが完了した。

写真 TO-66パワートランジスタを基板にネジ固定して半田付け完了

TO-3パワートランジスタにPTCサーミスタを付けて半田付け

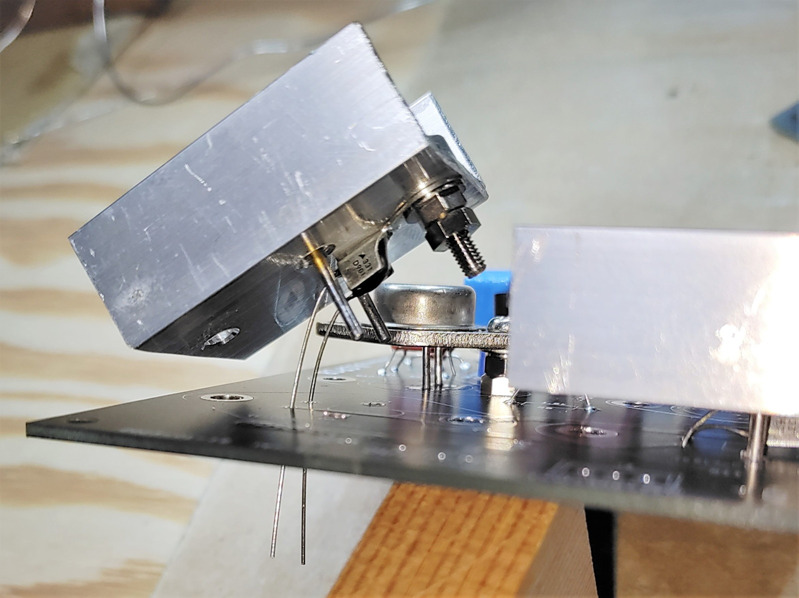

さて、今回のパワーアンプ製作プロジェクトの最大の山場であるところのTO-3パワートランジスタとPTCサーミスタ(ポジスタ)の取り付け作業だ。

今まで上で紹介したような小型部品(抵抗、TO-92トランジスタなど)なら、もし設計ミスでプリント基板の穴のピッチが部品と多少合わなくても足を広げるなどすれば取り付け可能だ。

ところが、今から取り付けるアルミ製ヒートシンク、大型TO-3型パワートランジスタの取り付け作業や、その裏側にPTCサーミスタをネジ固定などの作業は、もし基板設計にミスがあるとどんなに頑張っても部品がその場所に収まらないなどの失敗もあり得る。

と言う訳で、KiCadで基板を設計した時には、そう言うミスが起こらないように入念にヒートシンクやパワートランジスタの実寸を計測して、慎重に基板を設計したのだ。

それにも関わらず冒頭で説明したようにTO-3パワートランジスタの足の直径が予想外に太くて(Φ1.5mm)挿せなかったので基板の穴をΦ1.7mmにドリルで広げている。

写真 ヒートシンクにTO-3パワートランジスタとPTCサーミスタ(ポジスタ)をネジ固定

まずは上写真のようにアルミヒートシンクにTO-3パワートランジスタとPTCサーミスタ(ポジスタ)をM3ナベネジで固定して一体化した。

そして下写真のようにそれらを基板に差し込む。

写真 サーミスタの二本の足を基板に差し込む

横から見ると下写真のようになる。

写真 サーミスタの二本の足を基板に差し込む(横から撮影)

そしてパワートランジスタの足やM3ネジも下写真のように基板に差し込む事が出来た。

写真 パワートランジスタの足やM3ネジも基板に差し込む事が出来た

完璧や!

スルーホールをドリルで広げたので半田付け出来ない問題を解決

下写真でベース(B)の足は半田面に銅箔配線が来ているのが分るだろう。なのでこのあと半田付けした。

写真 TO-3パワートランスタの足を半田付けする

一方、上写真でエミッタ(E)の足には半田面には銅箔配線が無い。エミッタの配線は部品面にあるのだ。

ところがこのスルーホールはΦ1.3をΦ1.7に広げた結果、スルーホール内壁の導体層が無くなっている。その結果、上写真の半田面からE端子をスルーホールに半田付けしても半田が裏側の部品面に流れ込まないのだ。つまりE端子を部品面にある銅箔配線に半田付け出来ないのだ。

こまったこまった。

さてどうするか?

ヒートシンクと基板の隙間から半田ゴテを挿し込む作戦は隙間が狭くて出来なかった。

そこで下写真のようにΦ1.0の千住有鉛スパークルハンダをU字型にカットして、それをピンセットで部品面側のエミッタの足の根元に巻き付けた。

|

|

写真 TO-3パワートランジスタのエミッタ足に糸ハンダを巻き付けた(写真右)

そして、半田面からエミッタの電極ピンを熱したら部品面の糸ハンダが融けて無事に部品面側の導体にエミッタを半田付けする事が出来た。

完璧なリカバリーと言っても良いだろう!

半田付け完了したオールバイポーラートランジスターDCアンプ基板の紹介

と言う訳で、無事に二枚のアンプ基板へのパーツの半田付けが完了した。

写真 JLCPCB基板にアンプ部品の半田付けが完了した

ここまでの作業は途中休憩も挟んで約二時間くらいで完了した。休まずに作業すれば一時間も掛かっていない。

もしユニバーサル基板に手配線なんてやり方だと、恐らく毎日数時間作業して最低でも一週間くらい掛かると思う。

もし途中で配線ミスなど有れば、さらに数日余分に掛かるだろう。

それに比べると専用基板なら一時間で完成するのだ!

|

|

写真 JLCPCB基板にアンプ部品の半田付けが完了した(部品面と半田面)

ちなみに下写真の実体顕微鏡の下で半田付け作業を行った。

写真 実体顕微鏡の下で半田付け作業を行った

上写真の実体顕微鏡のLED照明、木製半田リール台、ぺるけ式アンプ試験ワークベンチ(奥の白色パネル)も全てワテ自作の作品だ。

なお、下写真のパーツは今回余ったものだ。

写真 今回余ったパーツ

上写真にある丸形裸圧着端子やM3ネジはパワートランジスタのメタルケースに配線を行う為のパーツだ。今回はM3ネジを使って配線したのでこれらのパーツが余ったのだ。

それにしてもこのDCパワーアンプ製作キットは本当に至れり尽くせりと言う言葉が合うように、細かい配慮がされている素晴らしいキットだ。

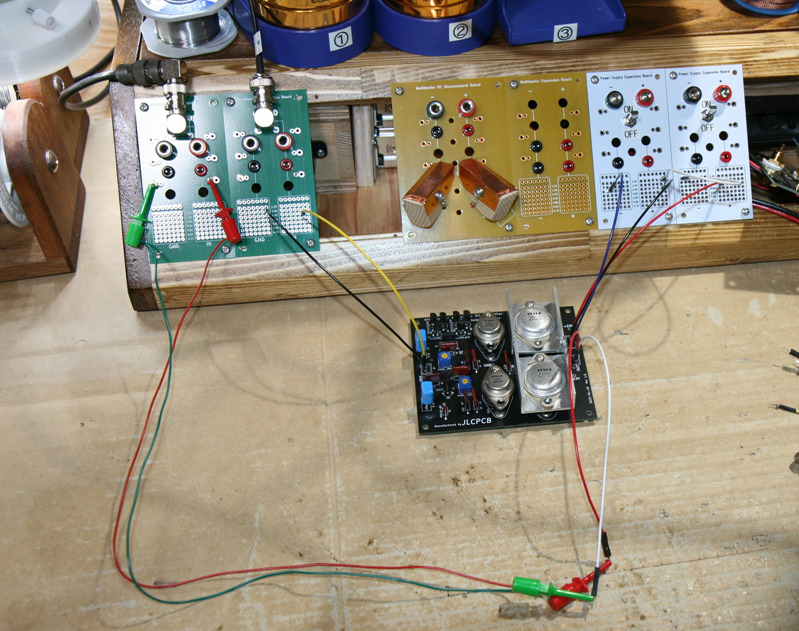

パワーアンプ基板の動作確認

完成したDCアンプキットの動作確認を行う。

電源電圧はDCで(-22V)-GND-(+22V)DCの正負2電源を与えるのだが、行き成り高い電圧を掛けると怖いので±12V程度の少な目の電圧を与えてみた。

写真 DCアンプキットの動作確認を行う為に電源など配線した

外部電源や外部信号の配線には下写真のようにサンハヤトのテストワイヤーを使った。

写真 外部電源や外部信号の配線にサンハヤトのテストワイヤーを使った

| 型番 | TTW-200 |

| RoHS指令(10物質) | 対応 |

| 材質 | コンタクト:黄銅・すずめっき |

| 入数 | 10本入(白・黄・青・赤・黒×各2) |

| 商品サイズ(包装を含む、約) | 75×140×7mm |

| 重量(包装を含む、約) | 11g |

| JANコード | 4931442642663 |

| 原産国 | 日本 |

| 定格電圧 | AC/DC 125V |

| 定格電流 | AC/DC 1A |

| 長さ | 200mm |

| 適合スルーホール径 | Φ0.9~1.0mm |

| 適合基板厚 | 1.6mm |

| 端子 | オス-オス |

| 導体太さ | AWG#24相当 |

表 サンハヤトスルーホール用テストワイヤ(オスーオス)(TTW-200)の仕様

引用元 アマゾン

テストワイヤーは細いけれど定格電流AC/DC 1Aなのでまあ簡易的な動作確認には使えるだろう(ワテの判断)。

基板には半固定抵抗が二個乗っている。

一つは出力段のアイドリング電流の調整用のようだ。もう一つは出力オフセット電圧調整用だと思う。

恐る恐る電源電圧を上げて行くと、1A近い電流が流れている。

これは何かおかしいかもと思って、半固定抵抗を回すと電流は若干下がった。

一方、オフセット電圧は半固定抵抗を回しても完全には0ボルトにはならないのだ。

なんでかな?

方形波を入れて出力を計測

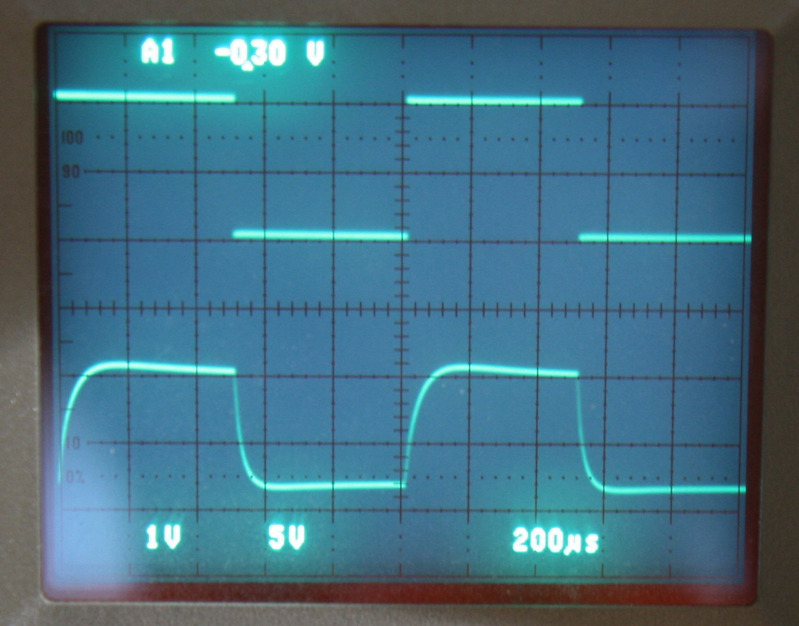

試しに入力に 1KHzの方形波を入れて出力を計測した(下写真)。

写真 入力に 1KHzの方形波(写真上)を入れて出力(写真下)を計測

その結果、上写真のように波形は鈍っているけれど、2Vp-pの入力波形が約8Vp-pに増幅出来ている。ゲインは4倍程度だ。でもゲインが小さいのが気になる。普通、パワーアンプなら10倍程度はあるはずだが。

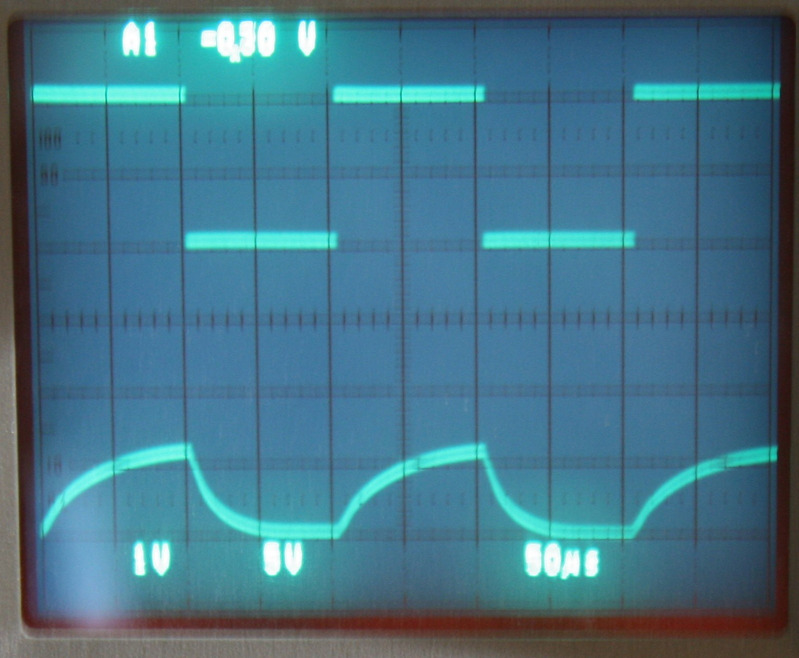

試しに入力周波数を10KHzに上げてみた(下写真)。

写真 入力に 10KHzの方形波(写真上)を入れて出力(写真下)を計測

その結果、出力波形は観察されたがますます鈍っている。

10KHzでこの出力波形は何かおかしい。

う~ん、原因不明だ。

と言うか、このアンプキットは確かヤフオクの商品説明ではあくまで自己責任で使ってくださいと事だったと思うので、初心者向きではない事は確かだ。

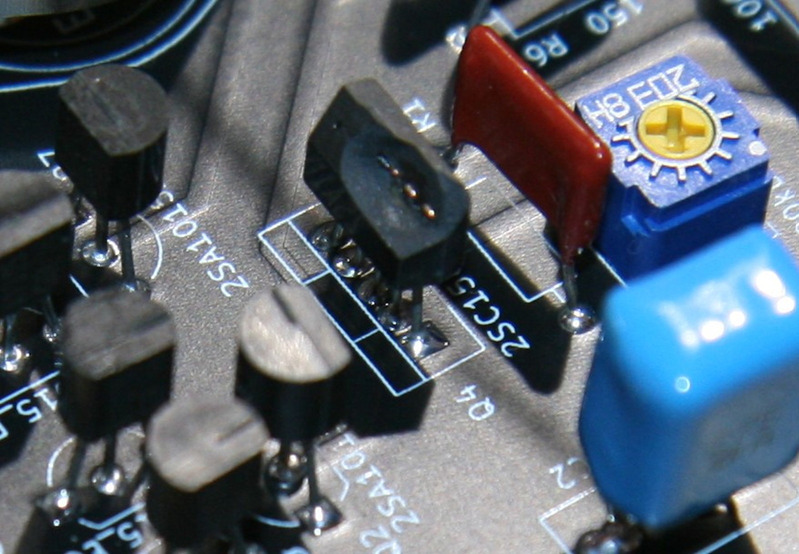

デュアルトランジスタが破裂

で、暫くあれやこれやと実験していると何だか焦げ臭い。

可変安定化電源の電流計を見ると1Aを超えているし。

慌てて電源を切ろうとした瞬間、デュアルトランジスタが破裂した(下写真)。

写真 過電流でデュアルトランジスタ2SC1583(CBEBC)が破裂

「パン!」と言う軽い破裂音。

久しぶりに聞いた。

あちゃー、やってしまった。

何らかのトラブルで電流が過剰に流れたようだ。

2SC1583は手持ちに無いし、取り敢えず今回はここで実験終了とする。

写真 デュアルトランジスタ2SC1583破裂基板(左)

上写真のように専用基板を使うと電子機器を非常にコンパクトにスッキリと仕上げる事が出来るのだ。

なお、今回のような電子部品の爆発事故は危険なので安全ゴーグルは必須だ。

ワテの場合も下写真のようなゴーグルタイプを付けて実験をしていた。

破裂したトランジスタの破片がもし目に刺さったりすると取り返しがつかない。

あるいは電解コンデンサが爆発して沸騰した電解液が飛び散ると非常に危険だ。

なので、皆さんも電子工作をやるなら安全メガネは必ず着用する習慣を着けると良い。

まとめ

ワレコ

やっぱり電子回路は難しいなあ。

でも基板を設計して各種の実験をするのは楽しい。

当記事ではワテが以前にヤフオクで入手した

「オールバイポーラートランジスターDCアンプ 追験セット 送料込即決」

と言うパワーアンプの製作キットに使う専用基板をKiCadで設計してJLCPCBさんに発注し、届いた基板を使ってアンプを組み立てる作業を紹介した。

さらにその完成したアンプの動作確認する作業を紹介した。

艶消し黒色基板に白色シルク文字のJLCPCB製のプリント基板は高級感があり見た目はとてもいい感じに仕上がっていた。

小さなシルク文字(高さ、幅1.0mm、文字太さ0.15mm)も文字が潰れる事もなく非常に鮮明に綺麗に印刷されていた。

TESLA社のTO-3パワートランジスタの足が一般的な足の太さΦ1.0mmよりもかなり太く(Φ1.5mm)、基板に挿し込めない問題があったがドリルでΦ1.7mmに広げる事で解決した。

その結果、スルーホール部の導体が除去されてしまって半田付けしても半田が流れ込まない新たな問題が出た。

その問題は、糸ハンダをU字型に切ってトランジスタの足に巻き付けて足を半田ゴテで温めて半田を溶かすと言う斬新な手法で解決出来た。

多少のトラブルは有ったが、二枚のアンプ基板に部品を半田付けする作業は約2時間程度で完了した。

肝心の動作確認ではトランジスタが破損してしまった。

今後の予定としては、もし破損したデュアルトランジスタが入手出来れば付け替えて再実験してみたいと思っている。

ただしオフセット電圧が0ボルトに調整出来なかった件も未解決なので、もし修理して再実験しても同じ結果になる可能性もある。

専用基板を設計するメリット

KiCadを使った専用基板の設計には毎日少しずつ作業して数日間程度は掛かっている。そして半田付けに約2時間くらい。

一方、ユニバーサル基板を使った場合なら恐らく半田付け作業に最低でも一週間は掛かると思う(ワテの今までの経験で)。もし部品の取り付け間違いや配線間違いがあると、修正作業を含めて完成までにニ~三週間を要する場合もある。あるいは原因不明のトラブルなどで途中で挫折する場合もあるだろう。

それに比べると、事前に数日かけてKiCadで専用基板を設計すると、回路図に間違いが無い限りは出来上がる専用基板には配線ミスはないので、あとはその基板に部品を半田付けすれば目的とする電子回路が完成するのだ。

今の時代、電気系CADならKiCadのような高性能なフリーなソフトが使えるし、機械系CADならAutodesk社のFusion360と言う超高級商用ソフトが個人ならフリーで使わせて貰えるのだ。

そんな便利なツールを使えば、誰でもプリント基板設計やシャーシ設計などが可能なのだ。

JLCPCBさんの場合なら、今回は5枚の両面スルーホール基板が送料込みで10ドル弱で発注出来たのだ。

と言う事で皆さんにも専用基板の設計をお勧めしたい。

(続く)

![[イーバリュー] 安全ゴーグル EG-3N](https://m.media-amazon.com/images/I/41BtG5x+CrL._SL160_.jpg)

コメント