ワレコ

自分で作れるものは自分で作る。

これがDIYの基本だ。

電子工作で良く使う部品にプリント基板の固定スペーサーがある。

最近のワテはタカチの貼り付けボス(貼り付けスペーサー)を良く使う。

この貼り付けスペーサーを使うとシャーシの底板にネジ穴を開ける必要が無いので作業が楽ちんなのだ。

ただし、貼り付けスペーサーは便利なのだが、一個60円~80円くらいと意外に高いのだ。

と言う事で、この週末を利用して貼り付けスペーサーを自作した。

なお、今年の三月にも貼り付けスペーサーを自作した。

今回は、その改良版だ。

では本題に入ろう。

貼り付けスペーサーは便利

従来のワテは下写真のような六角形のスペーサーを使っていた。

この手のスペーサーはシャーシ底板に穴を開けなくてはならないので手間が掛かる。それに穴を開けて場所を決めると、あとでその場所を変更する事は困難だ。かつ、底板に多数のネジ頭が出るので、底板と言えども見た目が悪い。

貼付け型スペーサーならネジ穴を開ける必要もなく、貼り付けた場所も引き剥がせばあとから変更する事も可能だ。

貼り付けスペーサーの使用例

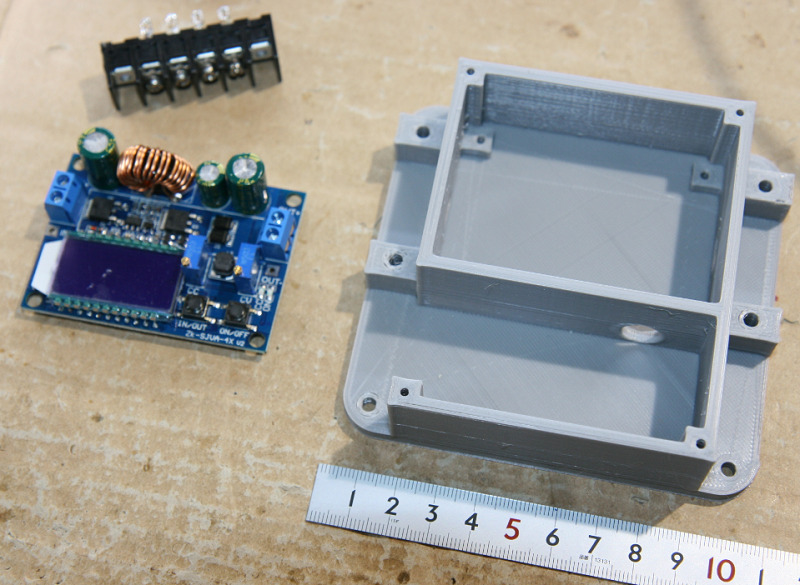

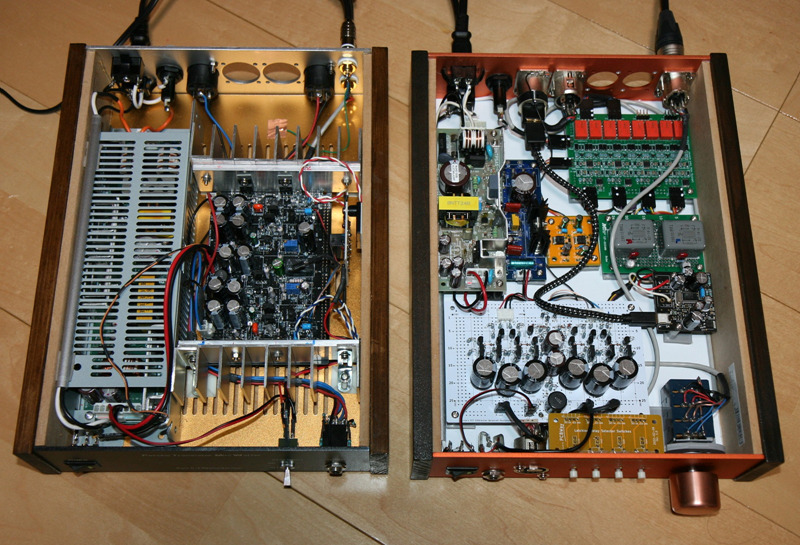

最近自作したぺるけ式ミニワッター19V版(左)とぺるけ式FET差動バランス型ヘッドホンアンプ(右)の写真を以下に示す。

写真 ぺるけ式ミニワッター19V版(左)とぺるけ式FET差動バランス型ヘッドホンアンプ(右)には多数のプリント基板が載る

上写真に於いて、一枚のプリント基板には四カ所、あるいは小型基板なら二箇所を貼り付けスペーサーで支えている。

右側のヘッドホンアンプの場合、六枚のプリント基板(PCBWay発注)があるので、4×6=24個の貼り付けスペーサーを使う。

貼り付けスペーサーは一個70円としても、1500円くらい掛かるのだ。結構高い。

普通の六角スペーサーなら一個5~10円くらいなので、やっぱり貼り付けスペーサーは高いよね。

と言う事で3Dプリンタで印刷して自作するのだ。

自作貼り付けスペーサーVer.1(前回作)

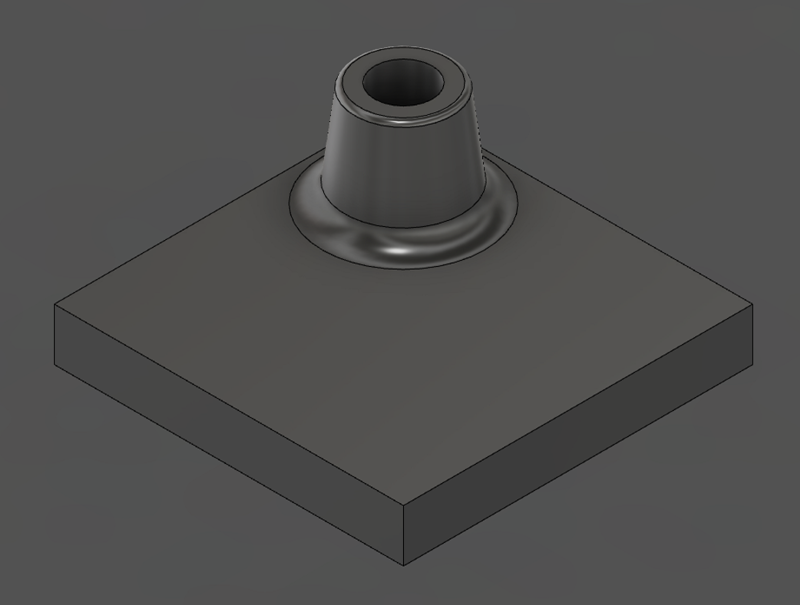

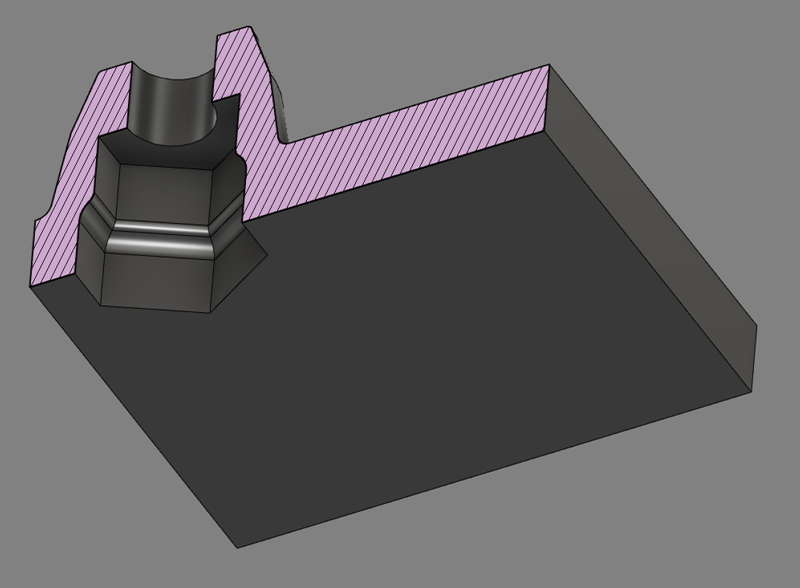

下図に示すのが前回作成した自作貼り付けスペーサーだ。これをバージョン1と呼ぼう。

図 自作貼り付けスペーサーVer.1の3次元モデル 高さ9mm(Fusion 360で設計)

このVer.1では、貼り付けスペーサー底部に六角形の穴を開けていて、その部分にM3の六角ナットを圧入する構造であった。

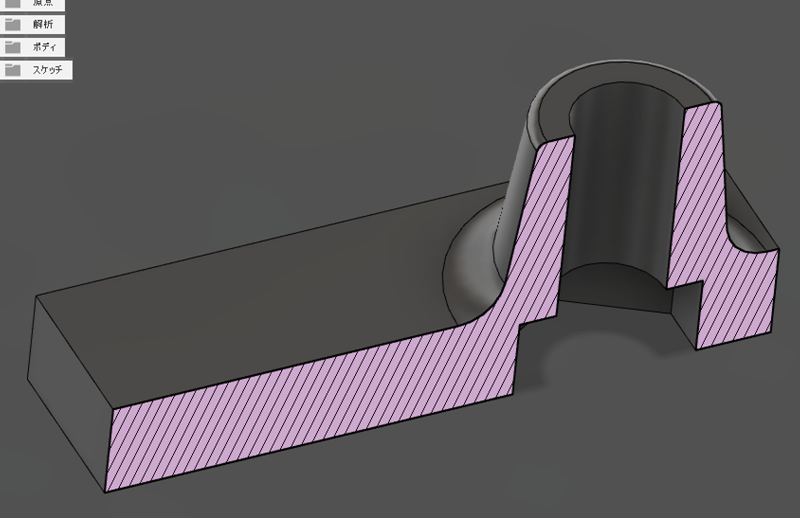

図 自作貼り付けスペーサーVer.1の3次元モデル断面 高さ9mm(Fusion 360で設計)

この時は実際に印刷してM3ナットを万力で圧入してみたのだが、きつくて入りにくかった。

そこで半田ごてでM3ナットを熱して、PLA樹脂で出来ている貼り付けスペーサーを溶かして圧入する方式に変更したら、上手く行った。

ただし上図のように六角ナットは高さ9mmのスペーサー底部にあり、M3x10mmのナベ頭ネジを使う必要がある。

今回設計した貼り付けスペーサVer.2では、M3x6やM3x8などのネジでも使えるように工夫した。さらに、M3ナットを圧入する方法も工夫して、万力も半田ごても必要なく、プラスドライバーだけでナット圧入作業が出来るようにしたのだ。

改良型貼り付けスペーサーVer.2(今回作成)

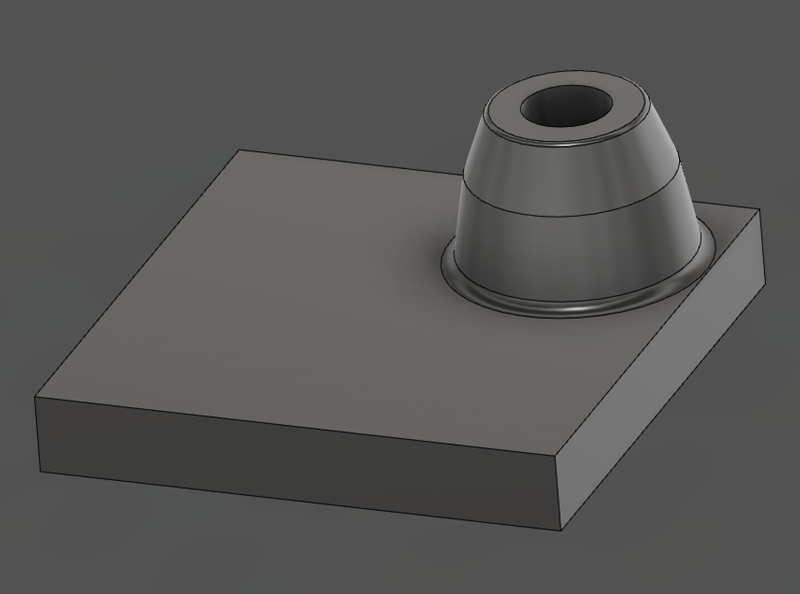

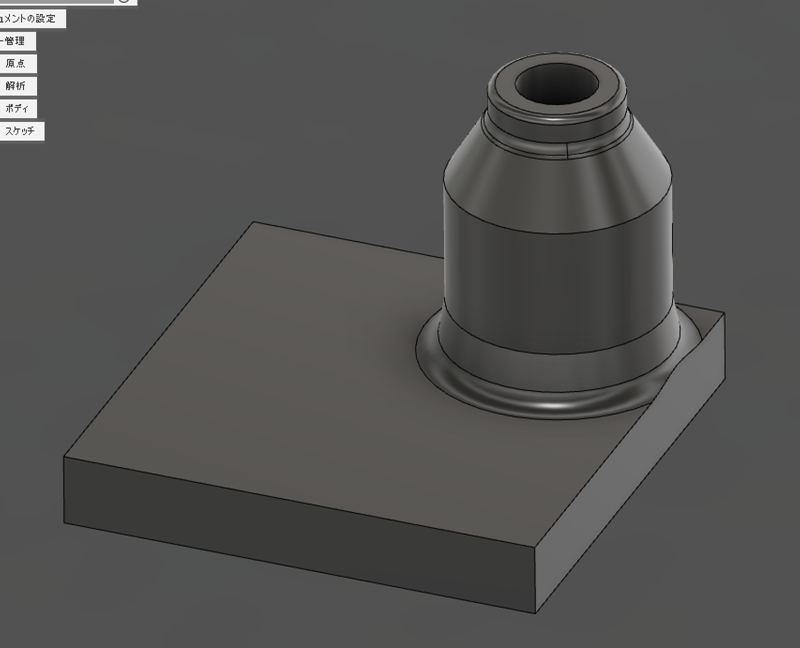

その改良型貼り付けスペーサーVer.2の設計図を下図に紹介しよう。

図 改良型貼り付けスペーサーVer.2の設計図 高さ9mm(Fusion 360で設計)

まあ見た目は前回作品(Ver.1)と大きくは変わっていない。

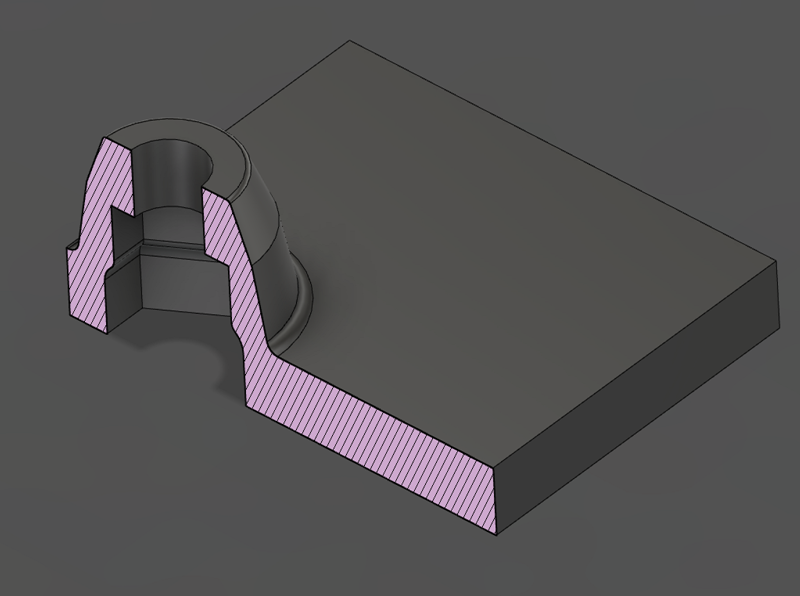

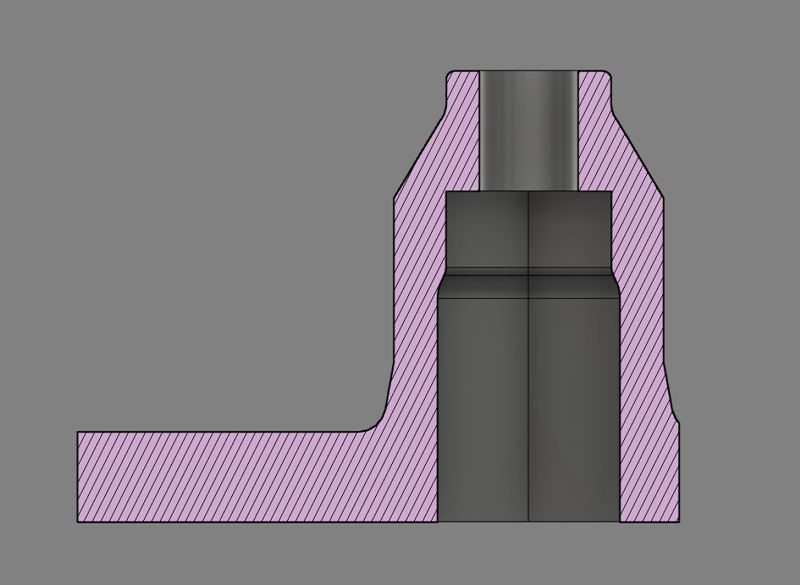

下図にその断面を示す。

図 改良型貼り付けスペーサーVer.2の設計図 高さ9mm(Fusion 360で設計)

改良型では、M3ナットをスペーサー上面から4ミリ下の位置に埋め込めるようになっている。

従って6ミリや8ミリの長さのM3ナベネジでプリント基板を固定する事が出来る。

図 改良型貼り付けスペーサーVer.2の設計図 高さ9mm(Fusion 360で設計)

上図に示すようにスペーサー底部にはM3ナット(対辺5.5ミリ)よりも大き目の六角穴(対辺6.5ミリ)を開けて、M3ナットを埋め込む部分はM3ナットと同じ寸法(対辺5.5ミリ)の六角穴を開けている。

熱堆積法の3Dプリンタは溶けたフィラメントを堆積させる方式なので、穴形状を印刷すると少しはみ出すので印刷結果は若干狭い穴になる。

なので、対辺5.5ミリの六角穴で設計していても、実際は対辺5.3ミリくらいになるようだ。

なので、対辺5.5ミリの六角ナットを圧入出来るのだ。

圧入方法は六角ナットにM3ネジを通して、プラスドライバーでネジを回してナットを引き上げて圧入するのだ。

M3ナットが圧入し易いようにFusion360のフィレット機能を利用して六角穴の段差の部分を滑らかにしている。

スライサーソフトで3Dプリント用Gコードデータを生成

Autodesk社の高性能な三次元CADであるFusion 360を使って設計したワテ自作の貼り付けボスのデータをSTL形式でファイル出力しておく。

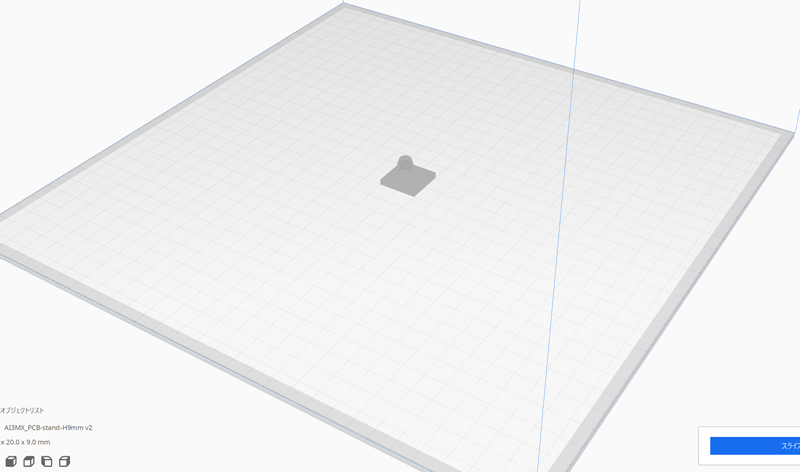

そのSTLデータをUltimaker Cura 5.0.0に読み込んだ(下図)。

図 自作貼り付けボスのSTLデータをUltimaker Cura 5.0.0に読み込んだ

今回は複数個同時に印刷したいので、Curaの中で複製する事にした。

モデルを複製して同時に印刷する準備

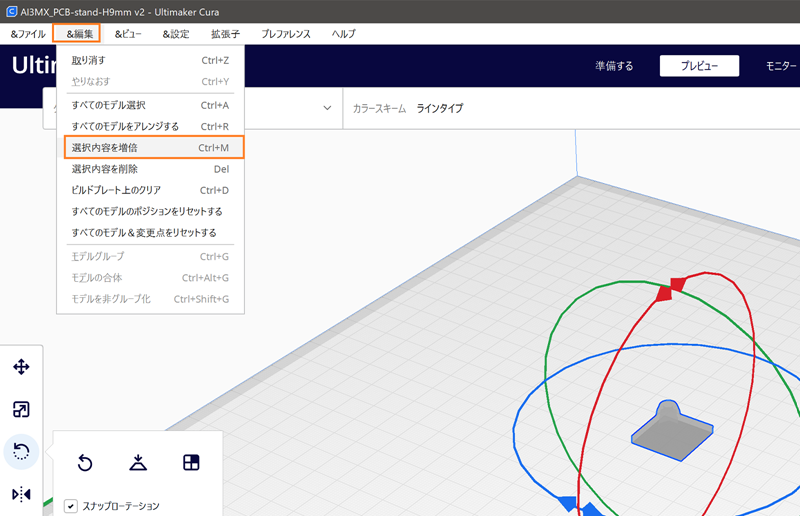

具体的には下図のようにCuraの編集メニューにある「選択内容を倍増」と言うサブメニューを開く。

図 Curaで読み込んだモデルを複数個同時に印刷する方法

そうすると下図のウインドウが開く。

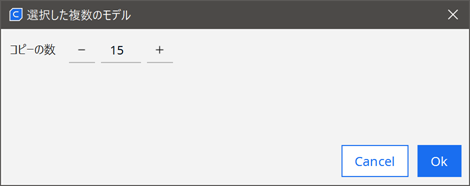

図 複製したい数を入れる(この例では15なので合計16個になる)

上図のように15個のコピーを作ると、オリジナルデータと合わせて合計16個のモデルを同時印刷する為のデータが自動で生成出来る(下図)。

Gコードデータを生成する

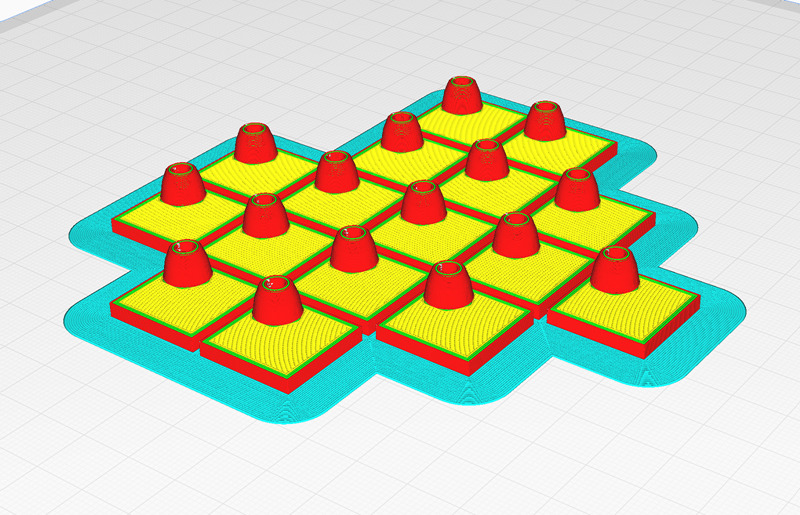

下図のように合計16個の貼り付けスペーサーを印刷する為のデータが自動生成できた。

図 合計16個の貼り付けスペーサーを印刷する為のデータが自動生成できた

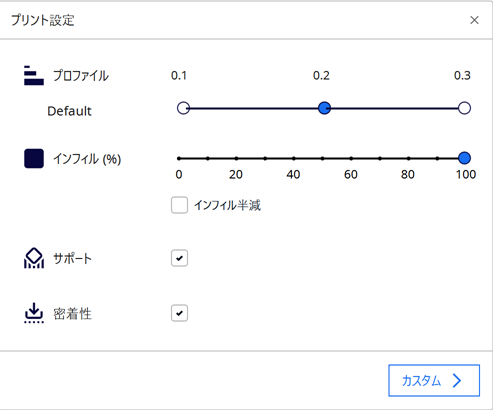

ちなみにこのGコードデータは以下の設定で作成した。

図 Gコードデータ生成時のオプション設定

溶けたフィラメントの直径は0.2mmで積み上げる。

インフィルは100%を選んだので、中までぎっしり詰まった強度のある密な印刷になる。

「サポート」は有効化したので、印刷時に六角穴の天井部分が下に垂れ下がらないように支持部分が自動で追加される。

「密着性」も有効化したので、印刷物がステージに良く密着するように羽根付き餃子のような羽根が自動で追加される。

ANYCUBIC MEGA Xで貼り付けスペーサーを印刷する

ワテが使っているのはANYCUBIC MEGA X 3Dプリンターだ。

最近新製品ANYCUBIC Kobra Plusが出たようだ↴

ANYCUBIC Kobra Plusの特徴をアマゾンの商品説明から引用すると以下の通り。

ANYCUBIC 2022Newモデル 3Dプリンター Kobra Plus 大容量

- 印刷サイズ 300×300×350mm

- 自動レベリング 高精度

- 多種類なフィラメント対応 TPU/ABS/PLA/PETG対応

- フィラメント切れ検知

- 停電回復機能

- 操作簡易

- DIY 家庭用 教育用

引用元 アマゾン

ワテが使っているMega Xは手動レベリングなのだが、まあ実用上は全然問題無く使えている。印刷する時に毎回手動でレベリングする必要はなくて、念のために数カ月に一回くらい調整している。

一ケ月前くらいに小物を印刷した時に手動レベリングしていたので、今回は行き成り印刷したが上手く行った。

でもまあ、自動レベリングってのは良いなあ。

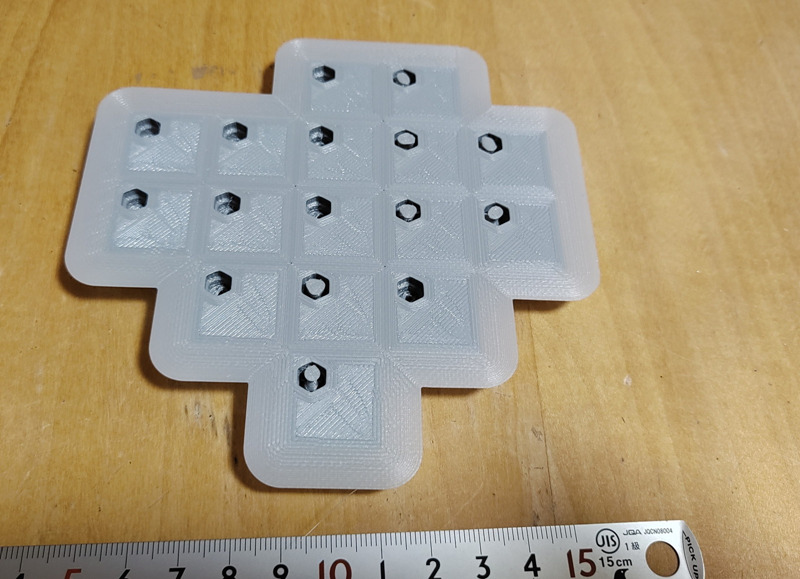

高さ9ミリ貼り付けスペーサー16個同時印刷成功

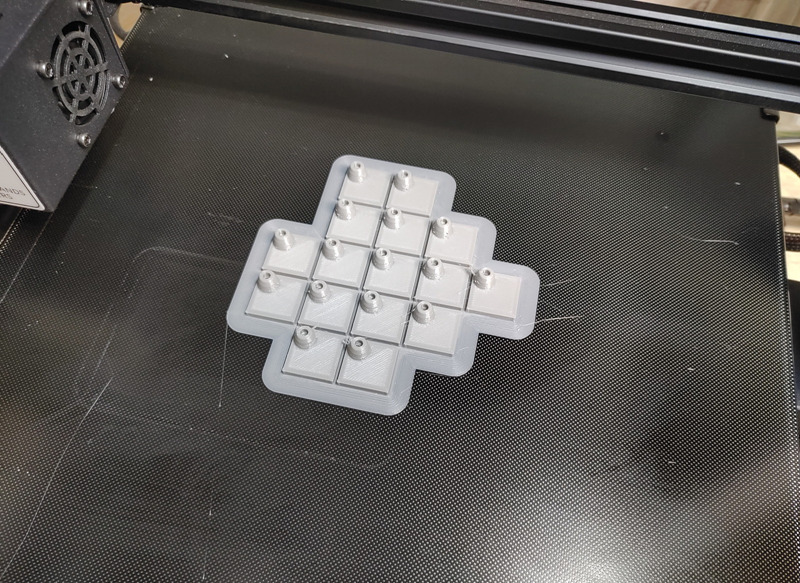

約四時間くらいで印刷完了した。

写真 高さ9ミリ貼り付けスペーサー16個同時印刷成功

密着性をよくする設定でGコードを生成したので、羽根付き餃子のように羽根が付いている。

この羽根の事をイカダ(raft ラフト)とも呼ぶようだ。

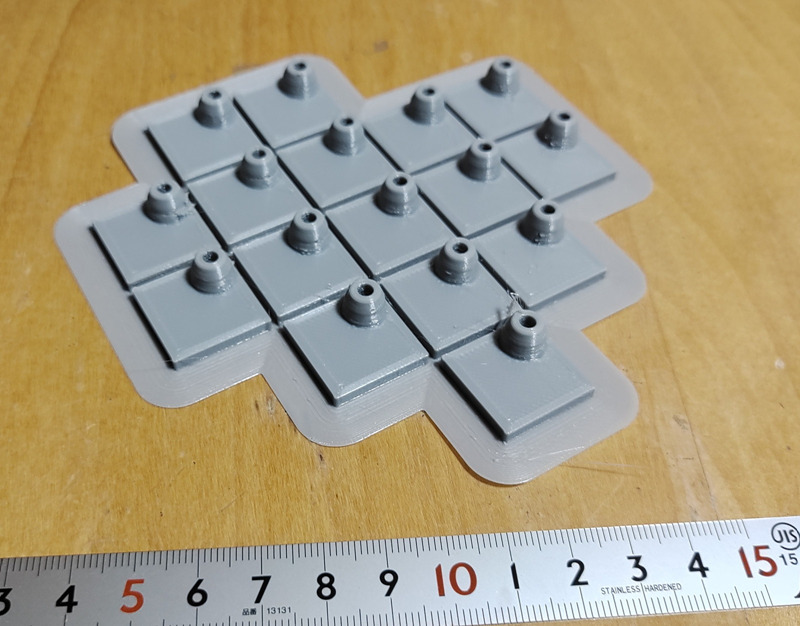

写真 16個の貼り付けスペーサー H9mmの印刷完了(ラフト付き)

下写真は裏側だ。六角穴の中にサポート部分が埋まっているのが分かるだろう。

写真 六角穴の天井を支えるサポート部分がある

なお、上写真で六角穴にサポートが無いものは、ステージから引き剥がした時にサポート部分がステージに残ったので。ちなみにこのサポート部分は印刷物本体から簡単に剥がせるくらいの緩い密着になっている。

下図のようにハサミで切り取って分割した。

図 ハサミで切り取って分割した

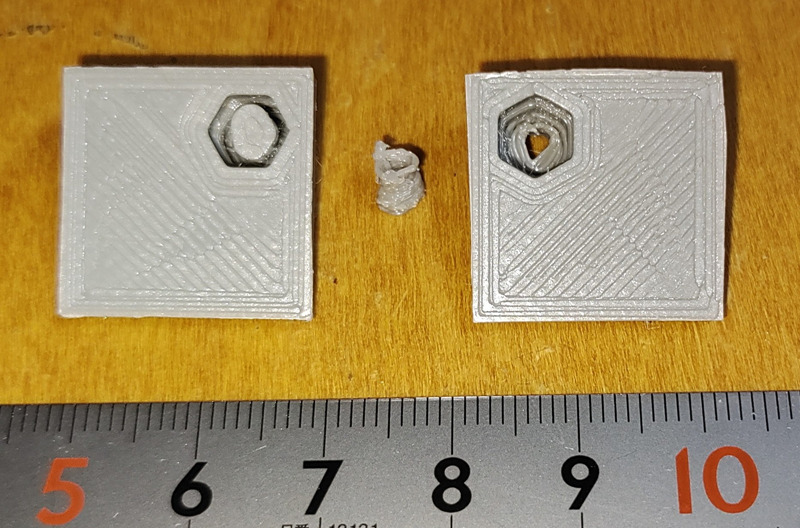

下図のようにサポート材は六角穴から簡単に引き剥がせる。

図 サポート材は六角穴から簡単に引き剥がせる

サポート材を剥がしたネジ穴(上写真右)は綺麗な円形では無くてフィラメントがはみ出しているので、Φ3.2のドリルで穴を開け直した。

M3六角ナットを圧入する

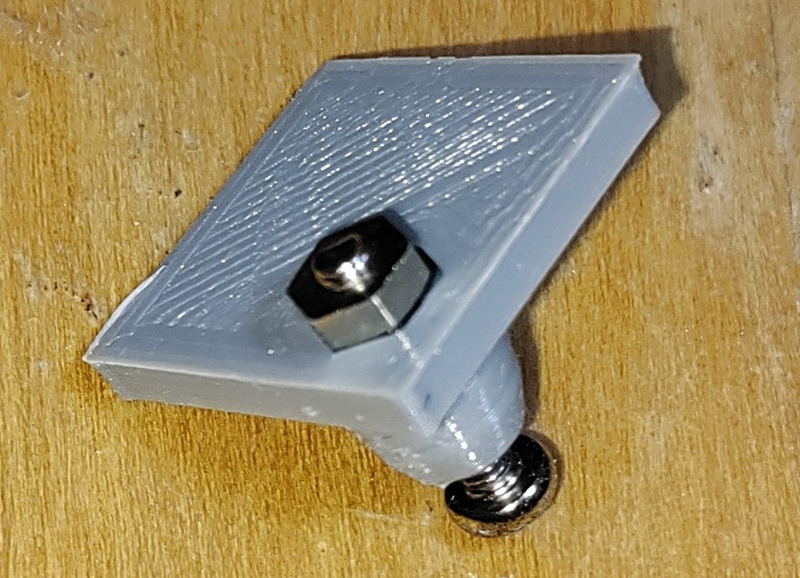

下図のようにM3ナットにナベネジを嵌める。

図 M3ナットにナベネジを嵌める

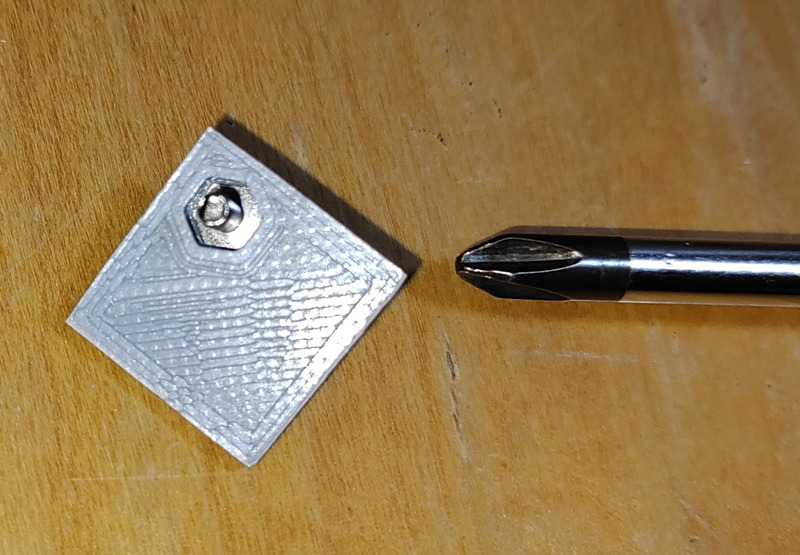

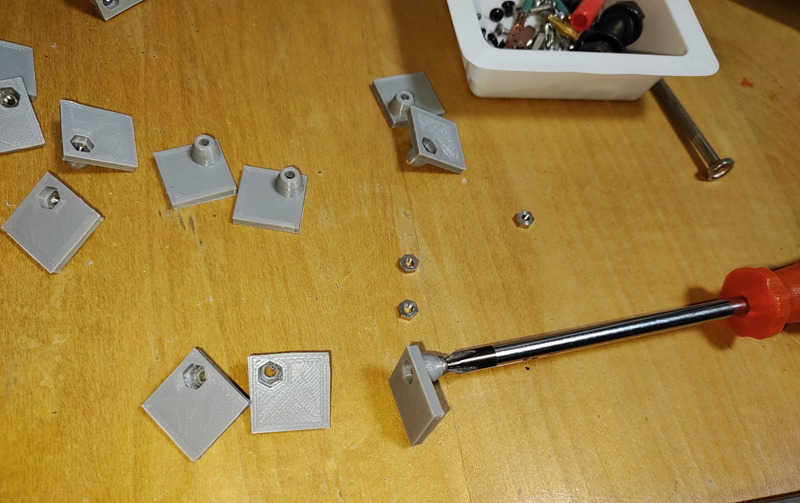

このナベネジをプラスドライバー(サイズ2番)で締めてM3ナットを引き上げて六角穴に圧入する。

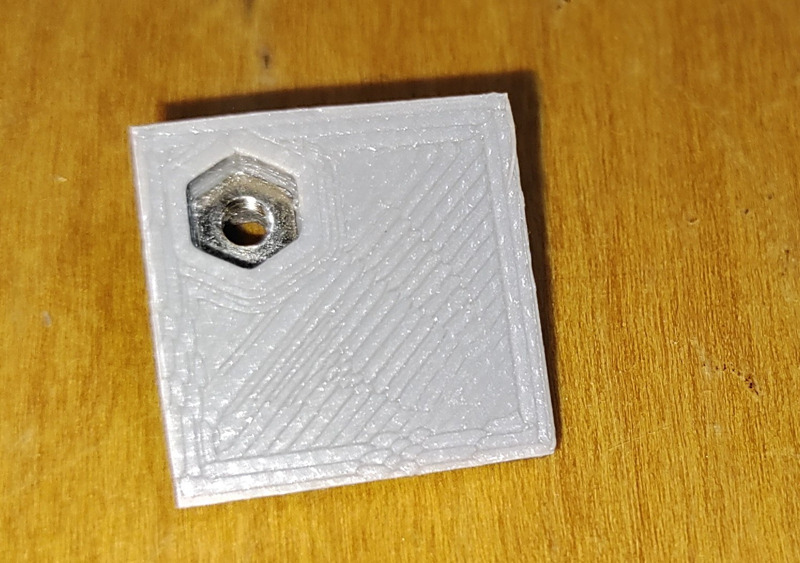

写真 プラスドライバーでネジを回してM3ナットを引き上げて六角穴に圧入

下写真のようにいい感じで六角ナットを埋め込む事が出来た。

写真 六角ナットを埋め込む事が出来た

下写真のように16個の貼り付けスペーサーに六角ナットを埋め込んだ。

写真 16個の貼り付けスペーサーに六角ナットを埋め込んだ

ちなみにM3ネジは良く使うので100均で買ったプラスチックケースに長さごとに整理している(下図)。

写真 M3ネジ整理ケースと自作貼り付けスペーサー完成品

あとは、スペーサー底面に両面テープを貼れば完成だ。

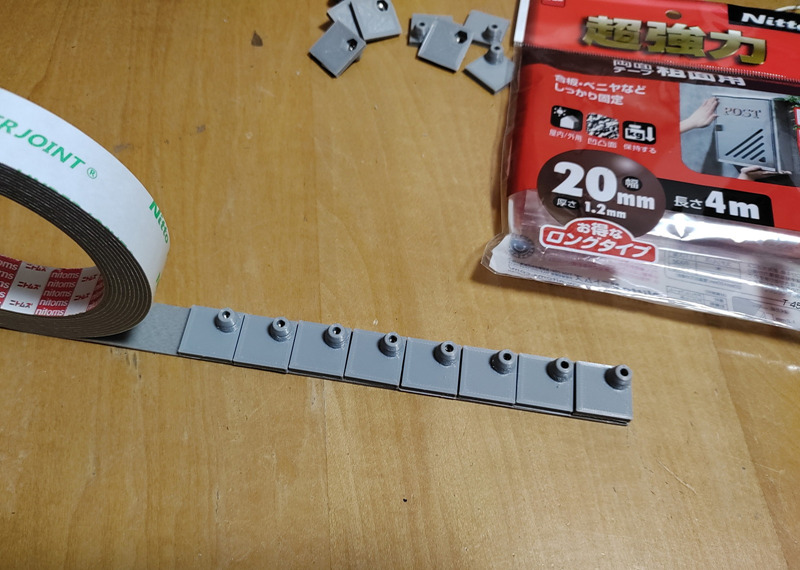

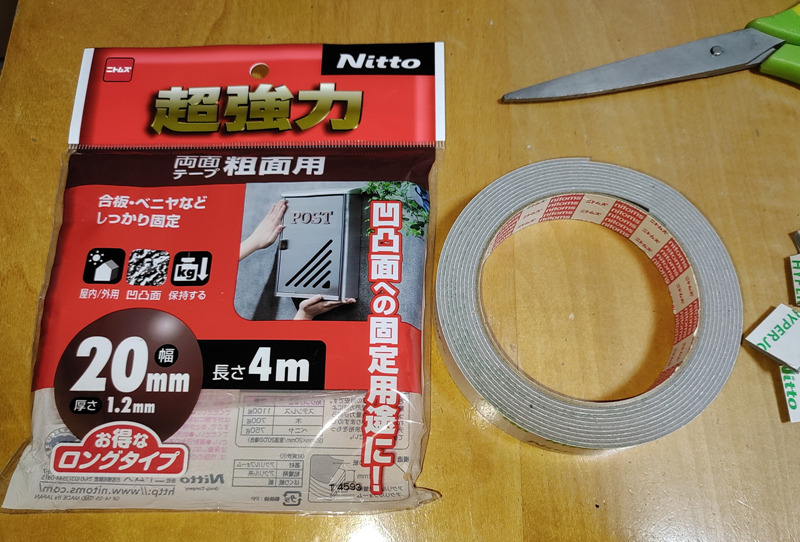

下写真のように超強力粗面用両面テープを自作スペーサーの裏に貼り付ける。

写真 超強力粗面用両面テープを自作スペーサーの裏に貼り付ける

このニトムズの粗面用超強力両面テープはお勧めだ。厚さ1.2ミリなので弾力性があるので、剥がれにくい。

下写真のようにハサミで切り取って分割すれば完成だ。

写真 ハサミで切り取って分割すれば完成

無事に完成した自作貼り付けスペーサー16個(高さ9ミリ)。

写真 完成した自作貼り付けスペーサー16個(高さ9ミリ)

厚さ1.2ミリの両面テープを貼り付けるので、高さは10mm程度になる。

どう!

上写真のサンハヤトの製品と見た目もソックリでしょ!タカチの製品にも良く似ている。

ワテ自作の貼り付けスペーサーに掛かった費用は3D印刷のフィラメント代だけなので、多分、一個数円くらいかな。

ワテお勧めのニトムズの超強力粗面用両面テープ

写真 ワテお勧めのニトムズの超強力粗面用両面テープ

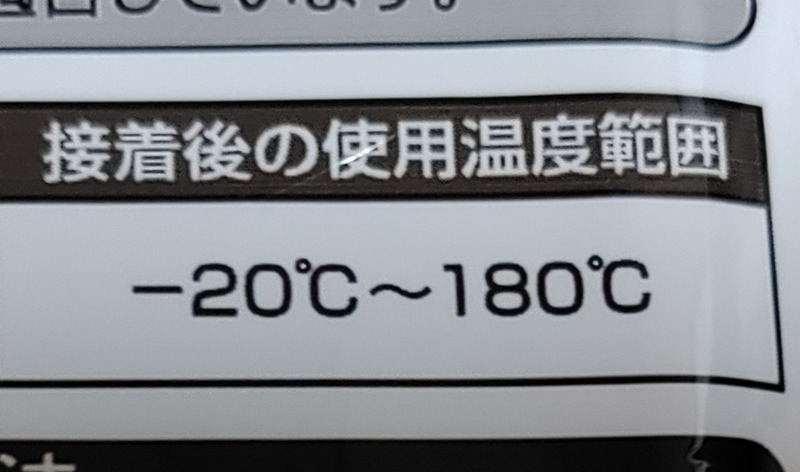

写真 使用可能温度範囲が-20℃~180℃

このニトムズの粗面用超強力両面テープは上写真のように使用可能温度範囲が-20℃~180℃と広く、接着力も強力なのでDIY用途には最強なのだ。自動車DIYでも活躍する。

高さ15ミリの貼り付けスペーサーも印刷する

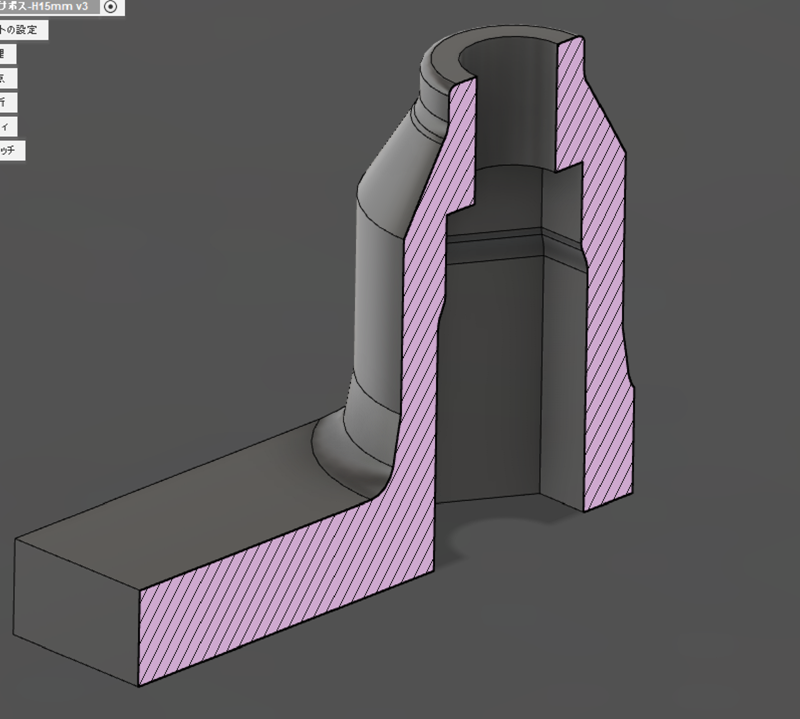

その後、高さ12ミリや高さ15ミリ(下図)も即席でFusion 360で作成して印刷した。

図 自作貼り付けスペーサー 高さ15mm(Fusion 360で設計)

タカチの高さ20mmのスペーサーを下写真に示す。

写真 タカチAST3-20B ナット入り貼付スペーサー

ワテ設計の15mmスペーサーではM3ナットを埋め込むので、円柱部分がタカチ製よりも太めだ。

図 自作貼り付けスペーサー 高さ15mm(Fusion 360で設計)断面形状

まあ下写真のような直径の小さいインサートナットを購入すれば、円柱部分もスリムに出来る。

でもわざわざインサートナットを買うとコストも高くなるので、安いM3六角ナットを採用したのだ。

図 自作貼り付けスペーサー 高さ15mm(Fusion 360で設計)断面形状

Fusion 360みたいな高性能な三次元CADを無料で使えるなんて便利な時代だなあ。

まとめ

ワレコ

3DプリンタがあるとDIYの領域が大きく広がるぞ。

当記事では貼り付けスペーサーを自作する過程を紹介した。

3Dプリンタがあると、ちょっとした小物を具現化出来るのだ。

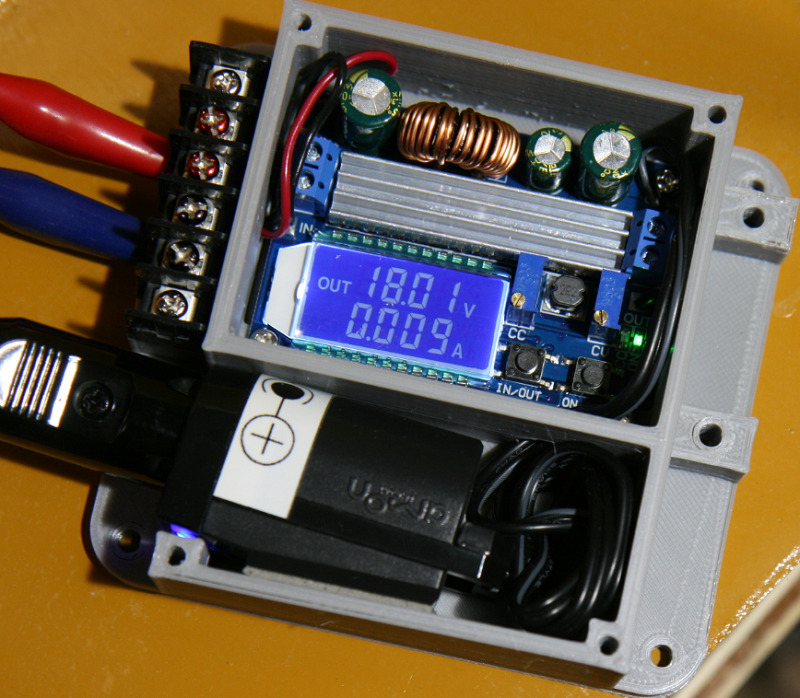

ワテみたいに電子工作が趣味の人なら、下例のようにちょっとしたケースを印刷して自作出来るのだ。

|

|

写真 走行充電システム用の昇降圧型DCDCコンバーター自作ケースの例

と言う訳で、皆さんにも3Dプリンタをお勧めしたい。

ワテが買ったやつは手動レベリング式だが、一回調整すれば数ヶ月くらいはレベリング状態が維持出来るので、実用上は何ら問題はない。

でも実は最新型の自動レベリング機↴が欲しいワテである。

(完)

コメント