|

|

|

写真 デジタル角時計とかレーザー墨出し器を使ってみたいワテ

当記事は、ワテが自宅の木工作業部屋に設置した卓上スライド丸ノコの大鋸屑対策として、集塵ボックスを作成する過程を紹介する全三回シリーズ記事の最終回。

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【1/3】

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【2/3】

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【3/3】 当記事

前回までの作業で、集塵ボックスは完成していて、その内部を二重構造にしてボックス内に飛び散る大鋸屑を隙間から吸引するための構造も完成した。

残す作業は吸引口に取り付けた塩ビ管固定部の補強作業と配管作業だ。

果たして完成するのか!?

結論としては、本文をご覧ください。

では本題に入ろう。

吸引ポート外側を板で補強し接着剤で固める

下写真は集塵ボックスの右上奥に開けたΦ85ミリ穴に通している塩ビ水道管用のY分岐継手(DV45°Y 呼び径 65)だ。

その周囲に隙間があるので、板材で補強すると同時に木工用ボンドで隙間を埋めるのが目的だ。

自在錐で塗装コンパネ12ミリに穴を開ける

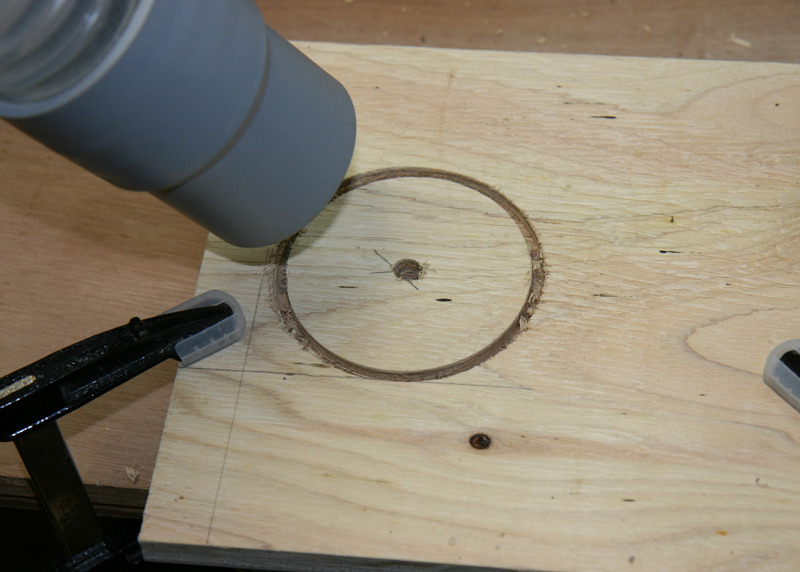

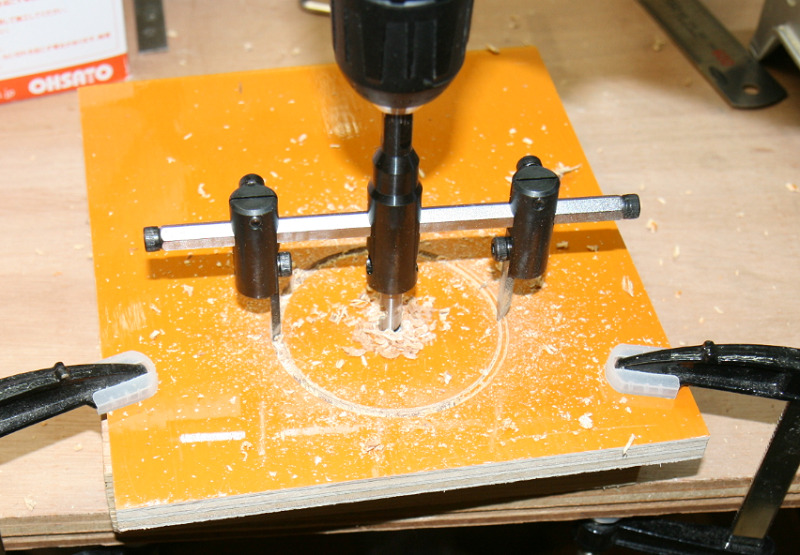

まずは自在錐で塗装コンパネ12ミリの端材にΦ85の穴を開ける。

写真 株式会社スターエム(兵庫県三木市の木工ドリルメーカー)の自在錐はよく切れる!

ワテが使っている自在錐はこれだ↴

三木刃物で有名な兵庫県三木市にある株式会社スターエム製だ。

自在錐の使い方は簡単で、付属の六角レンチを使って二本の刃の位置を開けたい穴の直径に合うように固定すれば良いのだ。

上製品は、二本の刃の位置をそれぞれ手作業で微調整するタイプのオーソドックスなやつだ。

最近の高性能な自在錐(下写真)では、見た目は上製品と似ているが、下製品の場合には二本の刃がワイヤーで連動して動く構造になっている。

その結果、刃の位置合わせが一回で済むのだ。

早速穴を開けてみる。

部材はクランプでしっかりと固定しておく。

中央のドリルは左右の刃に対して30ミリくらいは飛び出ているので、上写真では写っていないが板材の下には2×4材の端材(厚さ38ミリ)を敷いている。

下写真のように、まずは半分くらいの深さまで穴開け加工した。

上写真に示すように、自在錐の二本の刃(外刃と内刃)で幅3ミリ程の溝を掘るように穴を開けるのだ。

なので、最初に二本の刃の位置を調整する場合には、外刃先端の通り道が開けたい穴の内径(今は85ミリ)にピッタリと合うように調整すると、目的の穴(Φ85ミリ)を開ける事が出来る。

木工DIYするなら電動ドライバーの電圧は10.8Vや12Vくらいで十分

ちなみにワテが使っている電動ドリルは以下の製品だ。

ホームセンターで現品限りで五千円税別と安かったので買ったのだ。

最近の電動工具はリチウムイオン電池タイプが主流だが、この製品は12Vニッカド電池(2 個付き)と言う旧式だ。

ニッカド電池のマキタの型番はバッテリ PA12(1.3Ah)で、付属の充電器DC1414で約 30 分で充電出来る。

今では14.4V、18V、36Vなどの高電圧リチウムイオン電池タイプの電動工具が主流だ。ニッカド電池は継ぎ足し充電をすると電池容量が減少する欠点があるが、リチウムイオン電池は継ぎ足し充電はしてもそんな問題は無いらしい。

でもワテの経験で言うと、電動ドリルドライバー、特に電動ドライバーはあまり高い電圧の機種を使うとトルクが高過ぎてドライバービットが空回りしてしまい、ネジ頭の十字の溝を舐めて潰してしまう失敗が多い。

18V、36V、40Vなどの電動ドライバーはプロ用なので木工DIYには使い辛い

例えばプロ用のインパクトドライバーとかインパクトレンチなら、36Vとか40Vなんて言うタイプも販売されているが、木工DIYでそんな高電圧な電動工具は全く不要だし、使い辛いだけだろう。

なぜなら、高電圧タイプの電動ドライバーの引き金式電源スイッチを指で軽く引っ掛けただけでも、ドリルビットが一瞬にして超高速で回転し始めるのだ。

その瞬間にドリルビットがネジ頭の溝から外れて空回りしてしまい、ドライバービット先端もネジ頭の十字溝も両用とも舐めてしまう。あかんがな。

実際、ワテの場合は、以下の14.4Vインパクトドライバーも使っている。

この14.4Vタイプのインパクトドライバーですら、物凄く強力なトルク(最大締付けトルク:145N・m)なのだ。なので、引き金を一気に指で引くのではなくて、そーっとゆっくりと引き始めるテクニックが必要なのだが、ついうっかり一気に引くと猛烈に回転してビットがネジから外れる。あかんw

ましてや18Vや36Vタイプのインパクトドライバーなら締め付けトルクが200N・mを超える物もあるし、中には300N・mを超えるものさえある。

そんな超強力インパクトドライバーやインパクトレンチは、例えば建設現場で鉄骨のボルトを強力に締め付けるとか、自動車整備工場の人が、タイヤのボルトを締め付けたりする時に使うものなのだ。要するにプロ用。

なので、木工DIY用の電動ドライバーは10.8Vか12Vくらいで十分だと言うのが自称DIY達人のワテの経験に基づく意見なのだ。

さて、即席の電動インパクトドライバーの電圧解説コーナーは終わって、本題に戻ろう。

自在錐を使って穴開け作業を再開(裏側から)

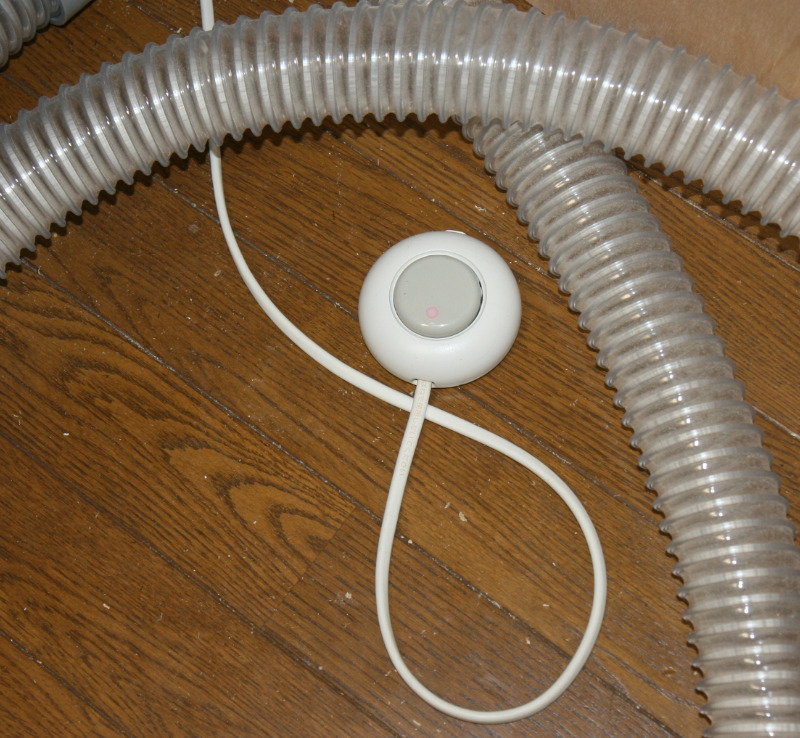

大量の切り屑が発生するので、サイクロン集塵機で吸引する(下写真)。

下写真のように、サイクロン集塵機を使うと、本当に綺麗にさっぱりと切り屑を清掃出来るので気分爽快。

ワテの場合は、下写真のフットスイッチを使って、サイクロン集塵機の後段に接続しているリョービ集塵機の電源スイッチをオン/オフしている。

リョービの集塵機は数種類あるが、ワテのお勧めはVC-1250かVC-1150だこれらは吸引仕事率が280Wと高いのだ。VC-1250はタンクの容量がVC-1150よりも大きい。

一方、VC-1100やVC-1200は吸引仕事率が160Wと小さいので、買うなら上製品だろう。

ワテがリョービ集塵機の購入時に各種の集塵機の性能を比較調査した記事がこちら↴

さて、塗装コンパネ12ミリの塗装面から残りの穴開け作業を行う。

自在錐の使い方のコツとしては、一気に強く押え付けて削ろうとすると、刃が木材に食い込んでドリルの回転が止まってしまう。

なので、一気に彫り進んで行かないように、逆にドリルを引っ張り上げるくらいの感覚でゆっくりと作業を進めると良い。

もし使っている電動ドリルに回転数の切り替えスイッチがある場合には、最も低速回転設定にすれば回転トルクが高くなるのでお勧めだ。

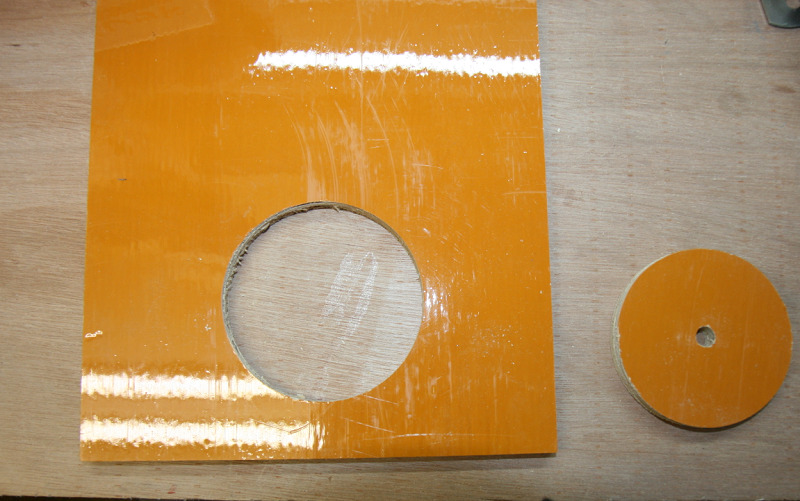

下写真に示すように無事にくり抜く事が出来た。

くり抜けたら嬉しい余りに、直ぐに円板を自在錐から引き抜きたいところだが、それは危険。

まずは自在錐を電動ドリルのチャックから取り外す(下写真)。

このように電動ドリルから取り外しておけば、うっかり電源スイッチを触って自在錐が回転して大怪我をするなどの事故を回避できる。超慎重派のワテである。

下写真に示すように、塗装コンパネ12ミリ厚の下に敷いていた2×4端材にはセンタードリルΦ8の穴が開いている。自在錐作業では、作業台の天板を貫通しないように注意が必要だ。

で、下写真に示すように塗装コンパネ12ミリ板にΦ85穴を開ける事が出来た。

板材に穴開け加工するツール紹介

ワテが使っているスターエム製の自在錐↴

ワイヤー連動式のワンタッチ調整が出来る便利タイプ自在錐がこちら↴

片刃式の自在錐もある↴

あるいは、各種サイズのボアピットも便利だ(ワテも欲しい)↴

オーソドックスなホールソー↴

SK11の製品も有名だ↴

穴開け加工した塗装コンパネ12ミリをボックスに貼り付ける

さて、穴開け加工した塗装コンパネ12ミリ板を下写真の塩ビ継手の部分に貼り付ける。

貼り付ける前に載せてみた(下写真)。

塗装コンパネの色合いが若干異なる。

その理由は、買ったお店が違うからだ。まあ説明するまでもないがw

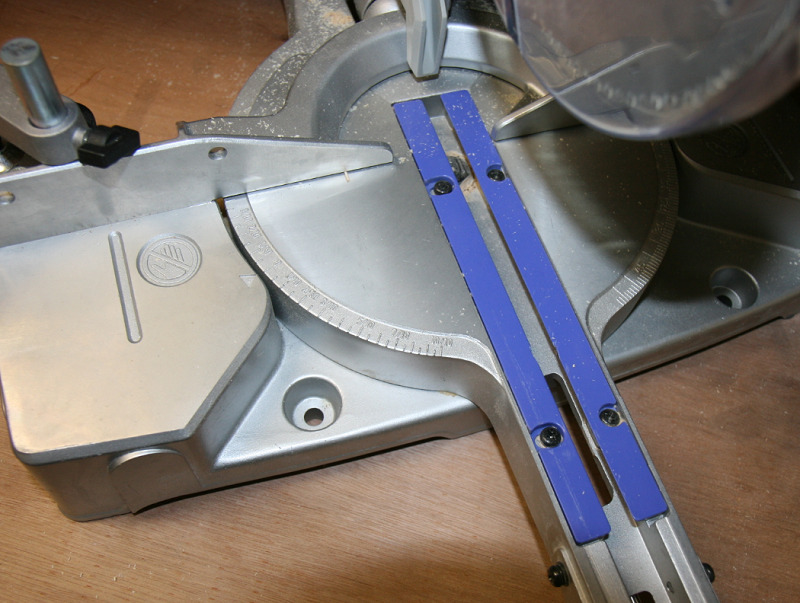

ちょっとサイズが大きいので、卓上スライド丸ノコを使って小さくカットする事にした。

卓上スライド丸ノコを使うと、下写真に示すような高精度な直線カットが一瞬で出来るのだ。

卓上スライド丸ノコは、木工DIYには絶対にお勧めしたい。

その切断面は限りなく美しい(下写真)。

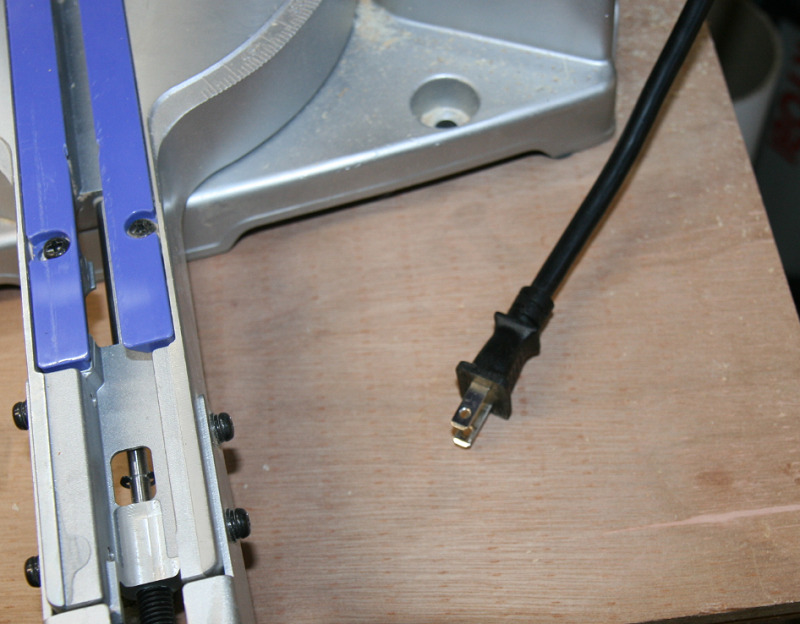

ワテの場合、卓上スライド丸ノコに限らず、電動工具は使い終わったら必ずコンセントから電源ケーブルを抜いておく(下写真)。

こう言う習慣を付けておけば、うっかりミスで大怪我をする確率を大幅に減らす事が出来る。

自称安全対策の達人だ。なんのこっちゃ。

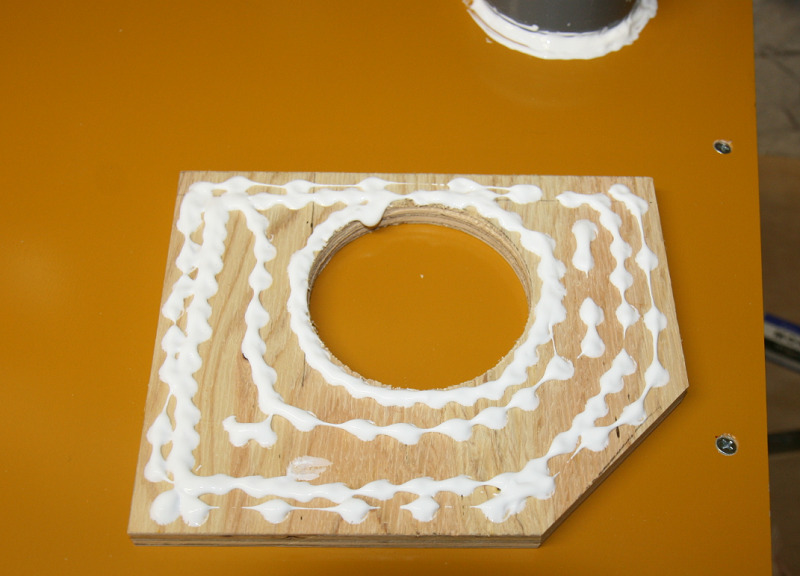

さて、木工用ボンドをタップリと塗って貼り付ける(下写真)。

ちょっと塗り過ぎかもしれないw

まあいい。多過ぎて困る事は無い。それに木工用ボンドは3Kgの詰め替え大袋を買っても500円前後だ。

下写真に示すように、2×4材の端材を利用して木工用ボンドが乾燥するまで圧着しておいた。完璧な圧着だw

自称、積み木の達人のワテなのだ。

ある程度乾燥したので、塩ビ継手周囲の隙間にも木工用ボンドを塗った(下写真)。

ちなみに、箱の内部は下写真のようになっている。

箱根組木細工の職人さんも驚きの、端材の完璧な組み合わせ!

ちなみにワテの場合、レゴブロックも得意だ。

でも、最近のレゴは色んな形状のパーツが多くて、詰まらない。

やはり下写真のような直方体のみの基本ブロックだけを使って目的とするモデルを作る事に意味があるのだ。

直方体のみを使って如何にして曲面を表現するか?

直方体のみを使って如何にして可動機構を作るか?

そう言う制約の多いルールの中で、工夫をする事に意味がある。

最近のレゴははっきり言って堕落している。

車を作りたいなら車用のパーツが多数ある。

ロボットを作りたいならロボット用のパーツが多数ある。

そんな軟弱なレゴを組み立てても、単に、組み上げるだけの単調な作業だ。

人生、行き詰った時には基本に帰って、一つずつ着実に問題を解決して行けば良いのだ。

つまりまあ、レゴブロックを組み立てる事は、人生の試練を乗り越える役に立つのだ。

なんのこっちゃ。

もう訳分からんので次に進もう。

完成した集塵ボックスに卓上スライド丸ノコを入れて配管する

下写真が完成した卓上スライド丸ノコ集塵ボックスだ。

上写真のように2.5ミリべニア板を曲面に曲げる技術は、木工DIY素人には決して出来ない高度なテクニックなのだ。

ほんまかいなw

ちなみにこれはニベア。

木工DIYで手肌が荒れたら塗ると良い。

このニベアメンは男性用だが女性やLGBTの人が使ってもたぶん問題無いだろう。

そもそも何が男性用なのか?気になるが次に進もう。

下写真に示すように、ボックスの左右側面、背面には吸引する隙間を設けている。

集塵ボックスと卓上スライド丸ノコの配管を行う

下写真が、ワテ自作の三連ブラストゲート付きのサイクロン集塵システムだ。

その製作記事はこちら↴

さて、今までは中央のΦ65ブラストゲート(シャッター付き継手)から卓上スライド丸ノコの集塵ポートまで直接つないでいた。

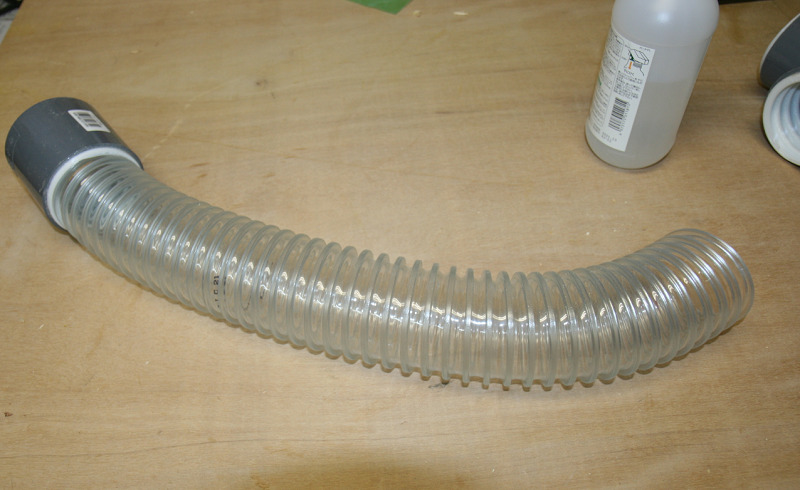

その接続ホースを外した(下写真)。

この透明ホースは東拓工業 TACトーメイダクト65と言うやつだ。

東拓工業 TACトーメイダクト65の仕様は以下の通り。

外径 72.0 mm

ピッチ 12.0 mm(右ネジ)

質量 645 g/m

許容曲げ半径 66 mm

ワテが実際に使った感想としては、許容曲げ半径66ミリと小さいので物凄く柔軟性が高いのだが、それにもかかわらず踏んだくらいでは潰れない強靭さ。なので木工DIYの集塵配管には最適だと思う。

では、いよいよ、卓上スライド丸ノコに作成した集塵ボックスをセットする。

現状では卓上スライド丸ノコは剥き出し状態だ(下写真)。

まず、集塵ボックスの内部継手に東拓工業 TACトーメイダクト65を1メートル程の長さに切断したものを捻じ込む。

下写真に示すように、ワテが3Dプリンタで印刷した捻じ込み式継手(白色パーツ)は、東拓工業 TACトーメイダクト65のスパイラルピッチ(12ミリ、右ネジ)にピッタリとフィットするのだ。

どう!

いい感じで接続出来ているでしょ!

上写真のように完璧に捻じ込む事が出来た。一方、塩ビ継手で自作した卓上スライド丸ノコ集塵ポートへの接続継手も透明ホースに捻じ込んでいる。

この呼び径50のVU大曲エルボは、内径が 60.5± 0.3となっている。

引用元 https://www.kubota-chemix.co.jp/dcms_media/other/22520100.pdf

その曲エルボ塩ビ継手を下写真に示すように、卓上スライド丸ノコ(FC7FSB)の集塵ポート(外径実測約60ミリ)に嵌め込んだ。外径約60ミリなので、ピッタリとはまるのだ。

上写真のように、ぶっとい東拓工業 TACトーメイダクト65ホースで接続出来た。

集塵ホースは太ければ太いほうが効率よく吸引出来る

YouTubeなどで見掛ける他の人の類似の卓上スライド丸ノコ集塵装置の製作例を見ると、集塵ホースにはホームセンターで売っている洗濯ホース(内径30ミリ)を使っている例が多い。

実際、ワテも電子丸ノコの集塵ホースを、この洗濯ホースを使って自作した。

丸ノコ作業では、あまりに太いホースが付いていると作業性が悪いので、妥協して洗濯ホースΦ30を採用したのだ。

一方、卓上スライド丸ノコの場合なら、スライド距離は300ミリ程度なので太いホースで接続しても作業性が悪くなることは無いだろうと考えた。

ただし、硬いホースはスライド動作に影響を与えるので出来るだけ柔らかくて柔軟性のあるホースを探したのだ。

自称、柔軟性のあるホース検索の世界的達人のワテの入念な調査によって、東拓工業 TACトーメイダクト65ホースを採用したのだ。

なお、呼び径50のクラレマルチナ透明ホース(左巻き)も使っている。こちらは現在は床掃除用のホースとして使っている。

東拓TACトーメイダクトもクラレマルチナもどちらも柔軟性があるにもかかわらず丈夫なので使い易い。マルチナは帯電防止加工があるが東拓TACホースは帯電防止剤は不使用との事だ(製造元に確認した)。

でも、ワテが使った限りでは、東拓TACホースに粉塵が沢山吸着されるなどの問題は出ていないので、どちらのホースもまあまあ良さそうな感じ。

なお、東拓TACホースは右ネジ、クラレマルチナは左ネジなので、その点は要注意だ。3Dプリンタで捻じ込み式継手を設計する時にネジの向きを間違えて、失敗した経験があるワテである。

卓上スライド丸ノコ集塵ボックスをサイクロン集塵機に接続する

下写真のように、集塵ボックスを設置する自作作業台の奥行が狭いので、集塵ボックス自体も奥行を短めに作成した。

その為に、卓上スライド丸ノコは通常状態で下写真のように斜めに設置する予定なのだ。

もしもう少し奥行のある余裕のある作業台の場合には、集塵ボックスの奥行も長めにしたのだが。

上から見ると以下の通り。

下写真のように、最も奥までスライドさせても二本の金属ポールはボックス内部に接触しない位置に卓上スライド丸ノコを設置した。

サイクロン集塵システムと卓上スライド丸ノコ集塵ボックスを接続する

東拓工業 TACトーメイダクト65は、切り売りで5メートル買っている。約8千円くらいだった。

短くカットした東拓工業 TACトーメイダクト65を使って壁まで配管している集塵ポートと、作成した集塵ボックスの天板のポートとを接続するのだ。

下写真のように、ホースを捻じ込む。

下写真のように、ボイド管Φ100で作成している集塵パイプに付けたΦ65ブラストゲートと、集塵ボックスとを接続完了した。

卓上スライド丸ノコ集塵ボックスとサイクロン集塵システムの動作確認

いよいよ動作確認だ。

ここまでの作業は一点のミスも無く、完璧に遂行している。

途中、多少の問題は有ったが、全て木工用ボンドで貼って解決している。

木工用ボンドを使えば木工DIYの殆ど全ての問題は解決出来るのだ。

ブラストゲートを開閉して卓上スライド丸ノコ集塵ボックスの吸引開始

まず、Φ100に取り付けているΦ65ブラストゲートを開ける。

このΦ100ボイド管はさらに部屋の奥の電子丸ノコの洗濯ホースに接続しているので、そちらのブラストゲートは閉じておく必要がある(下写真)。

試し切りを行う

そして、いよいよ緊張の一瞬だ。

サイクロン集塵システムの電源をオンすると、リョービ集塵機VC-1250が猛烈に音を立てて吸引を始める。

そして下写真のように2×4材の端っこをカットしてみた。

その結果、全然吸わないぞ!?

なんでやねん??

原因は直ぐに判明した。

全然吸わない理由は、サイクロン集塵システムの大元のブラストゲートの開閉場所を間違えていたのだ。

上写真で、左から

Φ65ブラストゲート 未使用(今までは卓上スライド丸ノコにダイレクト接続)

Φ65ブラストゲート マルチナホース呼び径50(5メートル)を接続して部屋掃除用

となっている。

従って左端のΦ100ブラストゲートを開ける必要があったのだが、間違えて、中央のΦ65ブラストゲートを開けていた。

で、Φ100を開けて再びサイクロン集塵システムを動作させて2×4材をカットしてみた。

その結果、かなりいい感じで大鋸屑が透明ホースで吸引されいる。

吸引しきれなかった大鋸屑は集塵ボックスの内部に飛散する。その様子を上写真や下写真に撮影した。

上写真のように、吸引しきれなかった大鋸屑は飛散しているが集塵ボックスの内部なので問題は無い。

集塵ボックス内側吸引口も吸引出来ている

さて、集塵ボックス左右と背面の内側にべニア板で作成した細い吸引口の効果であるが、吸引力はそんなに高く無いのでボックス内に飛散した大鋸屑を自動で吸引出来るほどの吸引力は無かった。

写真 左側面内側の吸引口に大鋸屑をブラシで押しやると吸い込んだ!

でも、100均で買った掃除ブラシを使って大鋸屑を吸引口の辺りまで押しやると、いい感じで吸い込んでいるぞ。

写真 右側面内側の吸引口に大鋸屑をブラシで押しやると吸い込んだ!

と言う事で、100均ブラシを使えば、集塵ボックス内部の大鋸屑も簡単に清掃出来る。

自称DIY達人のワテの思い描いていた理想的な集塵ボックスがここに完成したのだ!

どんなもんじゃい!

完璧や。

スライド丸ノコの傾斜切断・回転切断も問題無い事を確認できた

スライド丸ノコの傾斜切断は問題無い

まず、スライド丸ノコの傾斜切断をやってみた。

下写真に示すように、傾斜切断で最大305ミリの範囲をスライドさせてみたが、透明ホースは柔軟性があり、スライド動作を妨害する事無く、スムーズにスライド出来た。

上写真のように、ワテは塩ビ大曲継手とインクリーザー継手を組み合わせて丸ノコの右側から来たホースに接続できるようにしたのだ。

その理由は上写真で分かるように傾斜切断時にも透明ホースが無理な形に引っ張られたりしないようにベストな配置を考慮した結果、この右曲がりの継手を作成したのだ。

なお、こんな漫画がある。

確か子供の頃に床屋に有った漫画本で読んだ記憶がある。

ちなみにワテの場合は左曲がりだ。約32度傾いている。

デジタル角度計で計測したので間違いない。ほんまかいなw

スライド丸ノコのターンテーブルを回転しても問題無い

次はターンテーブルを45度回転してみた(下写真)。

元々卓上スライド丸ノコをボックスに対して斜めに配置しているので、45度回転させると丁度正面に向くくらいの位置に来る。

この状態でスライド動作させてみたが、透明ホースはスムーズに動くので、操作性には影響を与えない。

完璧や!

完成した卓上スライド丸ノコ集塵ボックスの紹介

最後に、各部の写真を紹介しよう。

集塵ボックスに入れた卓上スライド丸ノコ

右奥の接続ポートから透明ホースを使って配管

極太の東拓トーメイダクト65が迫力あるぞ!

必要ならベース部分をボルトで作業台に固定すると安定する(下写真)。

サイクロン集塵システムと卓上スライド丸ノコと集塵ボックス全体写真

下写真が卓上スライド丸ノコサイクロン集塵システムの完成形だ。

良く使う卓上スライド丸ノコとサイクロン集塵システムを近い距離で配置したので、高い吸引力を発揮できるのだ。

吸引力が落ちない唯一の掃除機はダイソンだけで無くて、ワレコサイクロンも落ちないのだ!

なお、壁にかかっているやっすい工具に付いては、気にしないで下さい。

現在、工具の壁掛け収納も見直していて、フレンチクリート式の壁掛け収納システムを製作中なのだ。

まとめ

ワレコ

理想的な卓上スライド丸ノコサイクロン集塵システムが完成した!

当記事では、ワテが2021年の年明けから、休日を利用してコツコツと作成していた卓上スライド丸ノコ用サイクロン集塵ボックスの作業過程の完成編を紹介した。

実質の製作日数は延べ三日くらいかな。

でも、木工用ボンドを多用したので、ボンドが乾燥するまで12時間とか24時間乾かす必要がある。なので、製作期間としては2021年1月1日から昨日16日まで掛かった。

製作費用は、木材は端材を使ったので、数百円くらい。塩ビ継手関連は八百円くらい。あとは東拓TACトーメイダクトホースが1.5メートルほど使ったので二千円くらいか。

なので費用総額は三千円ちょいと言う感じか。

ワテこの記事が、同じような卓上スライド丸ノコの集塵ボックスを作成しようと思っている皆さんの参考に成れば幸いである。

完

![右曲がりのダンディー 全9巻完結 [マーケットプレイスセット]](https://m.media-amazon.com/images/I/413YzBkE2OL._SL160_.jpg)

コメント