写真 明日は除夜の鐘を聴きながら2020年を迎えたい

今日は12月30日(月)だ。

2019年も残すところ、明日の大晦日一日になった。

年末は除夜の鐘を聴いて気分を落ち着かせて新年を迎えるのが正しい日本の伝統だ。その除夜の鐘の音が五月蠅いと言う苦情を言う人がいるらしい。あかんがな。

さて、年内の完成を目指しているワテ自作のカーオーディオシステムであるが、最大の難関であるラッチングリレー式入力セレクター回路が無事に完成した。

ワテのハイゼットカーゴに搭載する為に今年の8月くらいから製作を開始したカーオーディオシステムであるが、現在までのところ以下の部分が完成している。

- LM3886x4基使用の4チャンネルパワーアンプ(50Wx4くらいか)

- JBLパラゴン風2ウェイスピーカーシステム

- プリアンプ兼チャンネルフィルター(Low、High)

このプリアンプに内蔵する予定の入力セレクター回路をラッチングリレーで製作したのだ。

当記事では、そのラッチングリレー式入力セレクターの製作過程を紹介したい。

まあ、単にワテの備忘録であるが。

では、本題に入ろう。

専用プリント基板にパーツを半田付けする

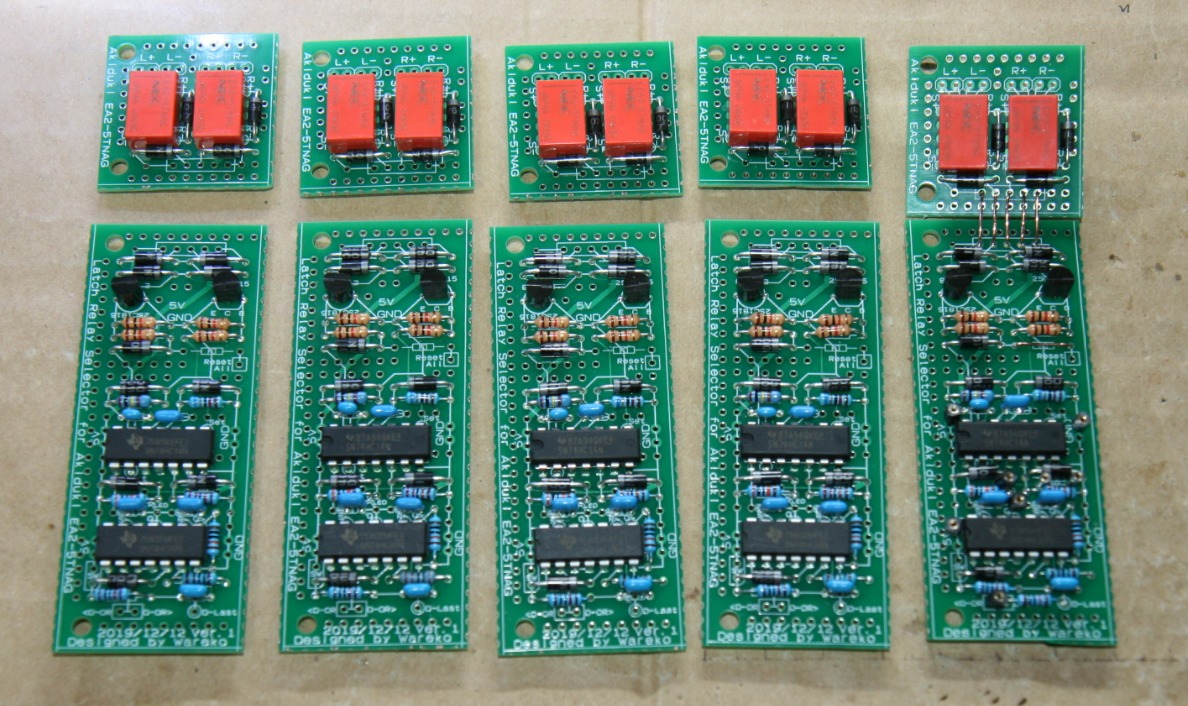

今回は5入力のセレクター回路(下図)を製作するので、ユニバーサル基板に手配線するのは手間が掛かるし、配線ミスなどの失敗をする確率も高くなる。

図 ワテ自作中のカーオーディオ用プリアンプ(2Wayチャンネルフィルター内蔵)のブロックダイアグラム(図は片CHのみ)

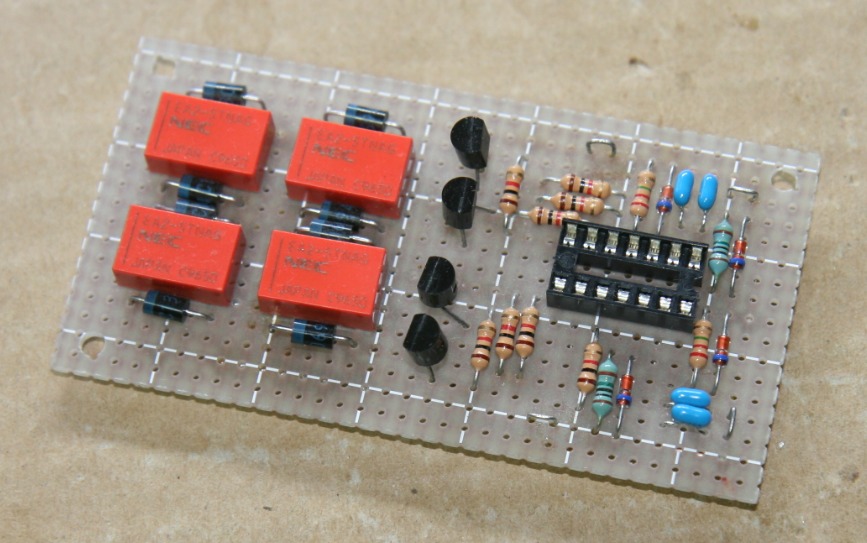

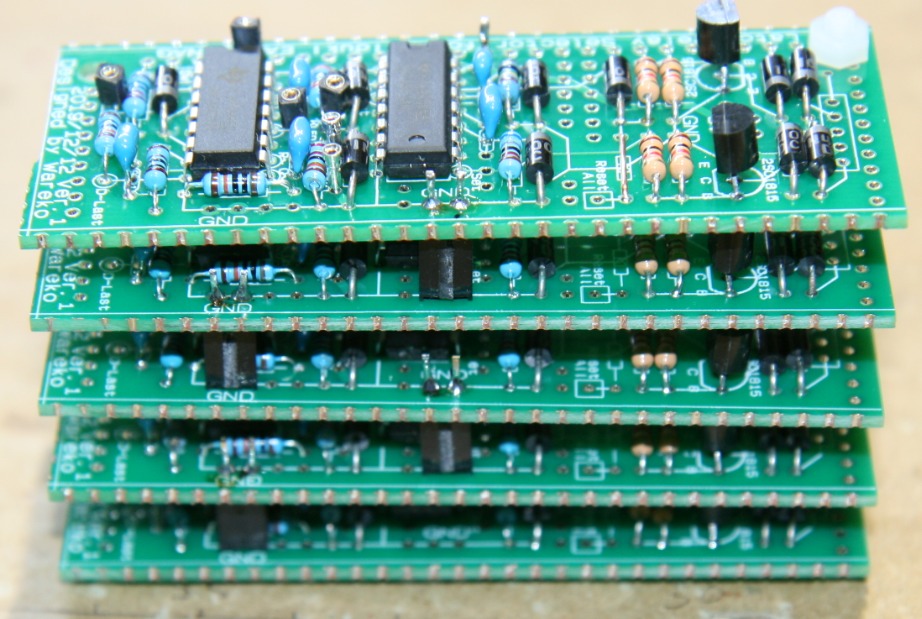

以前作成したぺるけさん設計の「FET式平衡型差動プリアンプVersion2」では、ラッチングリレー式入力セレクター回路をユニバーサル基板に手配線をした(下写真)。

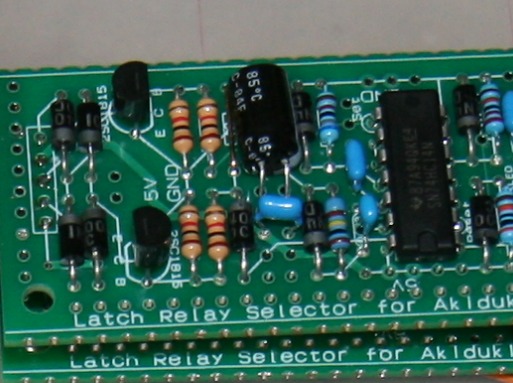

写真 ラッチングリレー式入力セレクター回路 Ver.1

前回は、ユニバーサル基板に手配線で上の基板を3枚作成したのだ。ああしんどい。

この基板に関しては以下の記事で詳しく紹介している。

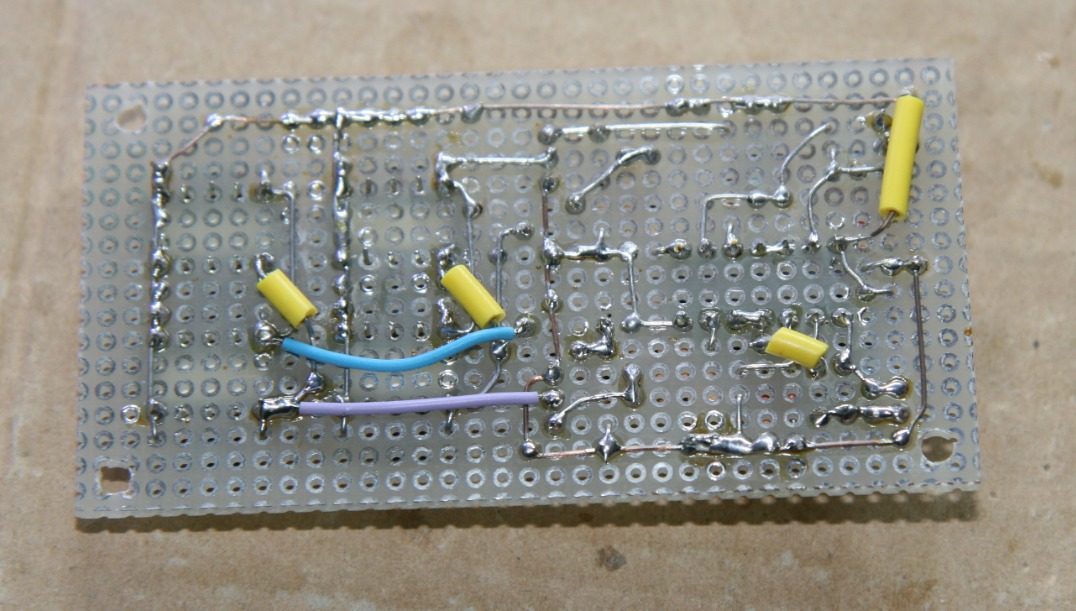

裏側の写真は以下の通り。

写真 ラッチングリレー式入力セレクター回路 Ver.1(半田面)

基板を3枚作成したと書いたが、実際は5枚くらい作った。なぜなら、上手く動かなかった基板が有ったからだ。原因究明を試みたのだが、結局良く分からなかったので、手っ取り早く解決する為に新規に再作成して正常動作する基板を3枚完成させた。

基板一つ作るのに数時間かかった。それを5枚も作ったので、配線作業も雑な仕上がりになっている(上写真)。

上写真の基板は、その時に正常動作しなかった故障基板だ。でもその事をすっかり忘れていて、この基板のパーツを今回再利用してトラブルに巻き込まれる結果となった(後述)。あかんがな。

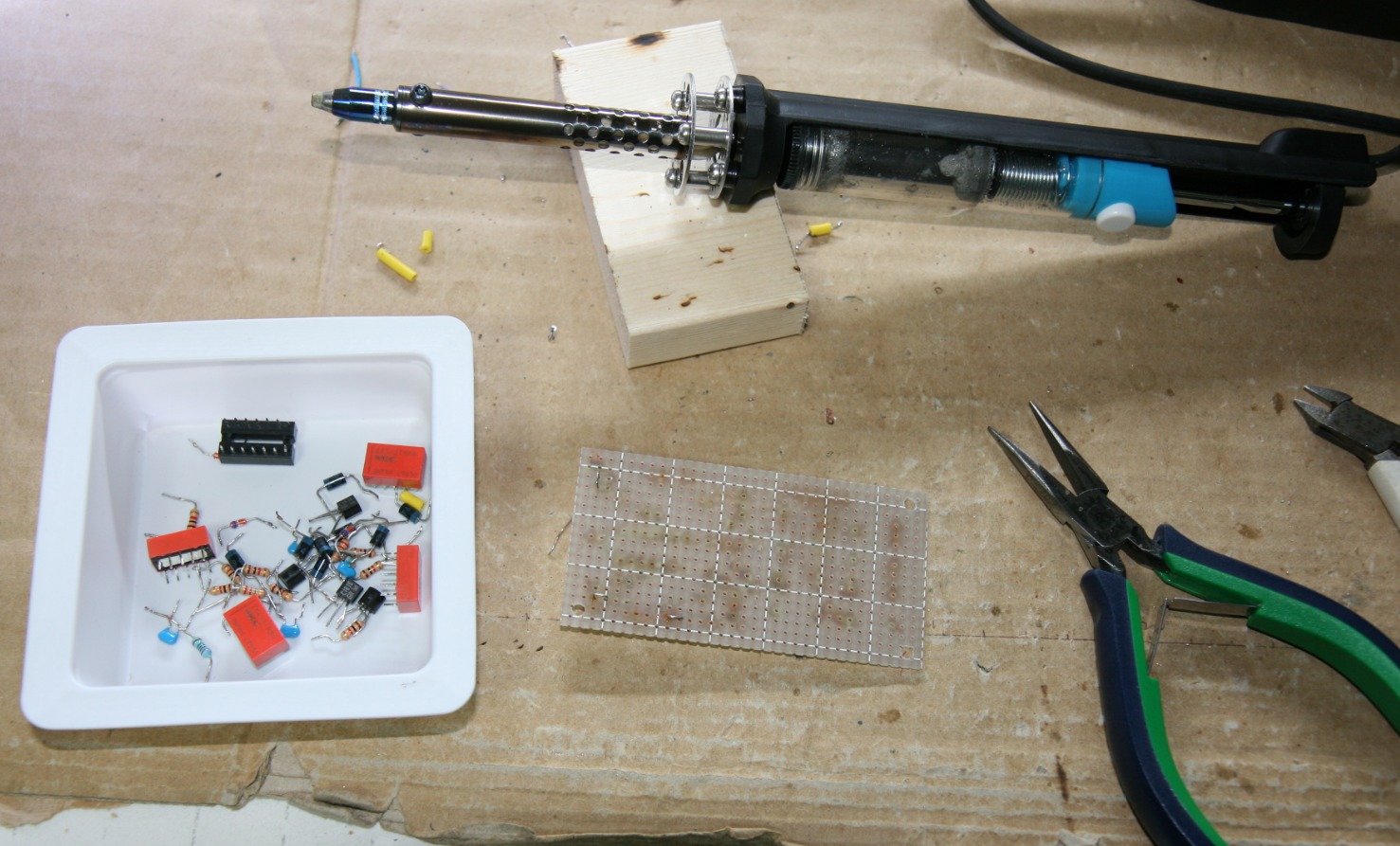

古いパーツは再利用する

サンハヤト はんだシュッ太郎NEO 45Wタイプ HSK-300はお勧めだ(下写真)。

写真 サンハヤト はんだシュッ太郎NEO 45Wタイプ HSK-300を使ってパーツを取り外した

ワテの場合は、長年に渡り、半田吸い取り線を使っている。

でも、この「サンハヤト はんだシュッ太郎NEO 45Wタイプ HSK-300」は知る人ぞ知る名品との噂を聞いて、少し高かったが思い切って買ったのだ。

買ってみて大正解だった。

写真 サンハヤト はんだシュッ太郎NEO 45Wタイプ HSK-300の半田を溜める容器の写真

その理由は、面白いように半田を吸い取ってくれるのだ。使い方は簡単で、吸い取りポンプのレバーを押し込む。その状態で半田ゴテ先端(筒状になっている)を目的の場所に当てると半田が溶ける。その瞬間にボタンを押すと、ポンプが膨張して一瞬にしてスルーホールの内部の半田まで綺麗に吸い取ってくれるのだ。

まあ実売価格5千円前後だが、真空ポンプ式の本格的な半田除去ツールだと2、3万円はするし。

と言う事で、サンハヤト はんだシュッ太郎NEO 45Wタイプ HSK-300はお勧めだ。

あと、100均で買った箒と塵取りのセットもお勧めだ。作業台の上をササっと掃除する時に役立つ。

写真 100均で買った箒と塵取りのセットもお勧め

ラッチングリレー式入力セレクター回路(Ver.2 ラジオボタン式)を作成する

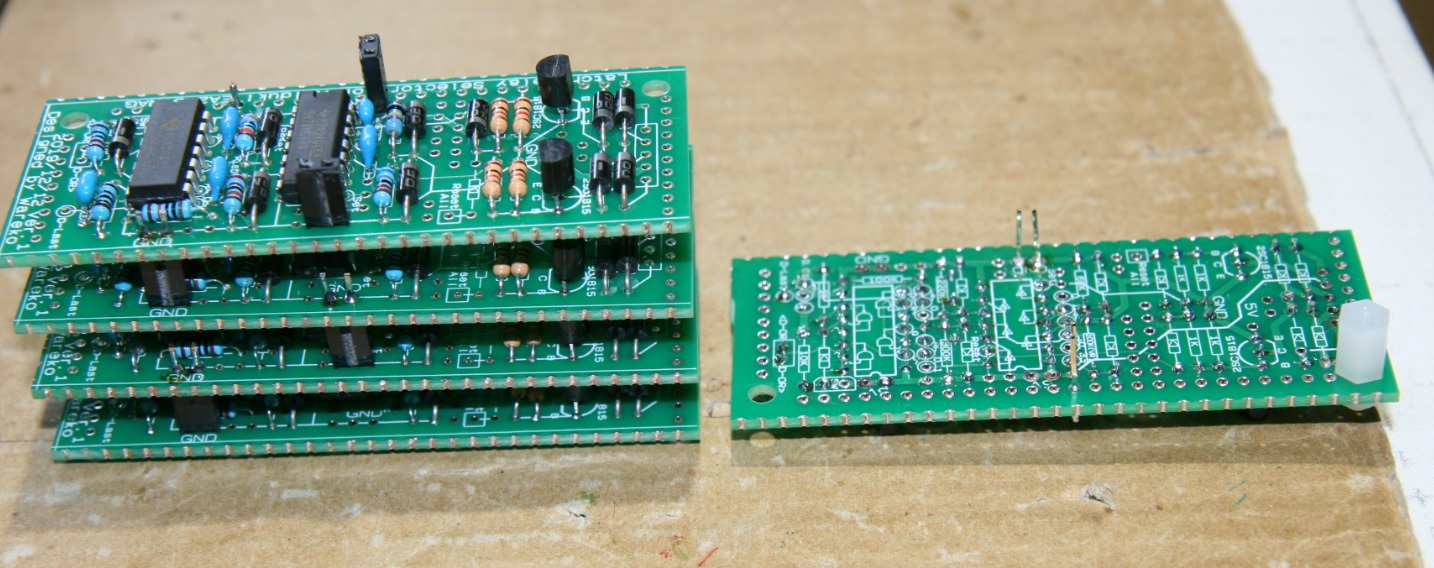

さて、ユニバーサル基板に手配線は面倒なので、専用基板を外注する事にした。

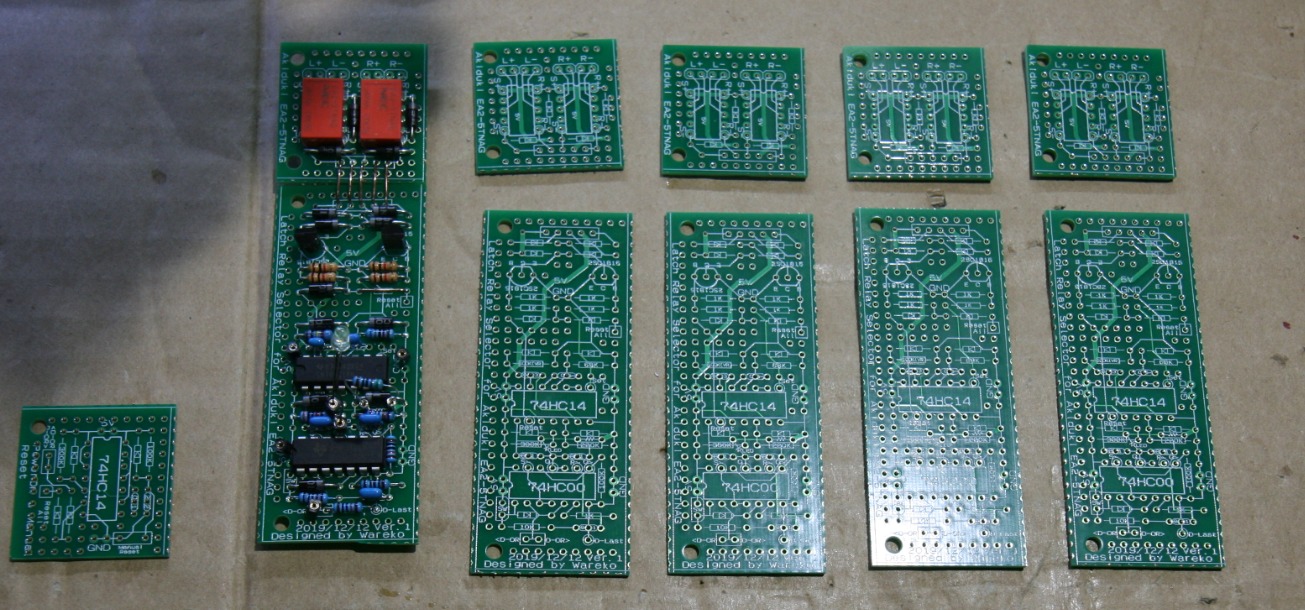

PCBEやKiCadなどのプリント基板設計ツールを使って独自のプリント基板を設計して、海外のプリント基板製造業者さん(FusionPCB)に発注したのだ。

専用プリント基板の設計やFusionPCBさんに発注した経緯はこの記事で紹介した。

前回までで、ブレッドボード試作した回路の一つをプリント基板に移植して正常動作する事は確認済だ。

写真 FusionPCBさんへガーバーデータアップロード後に一週間で自宅に届いた基板、速い!

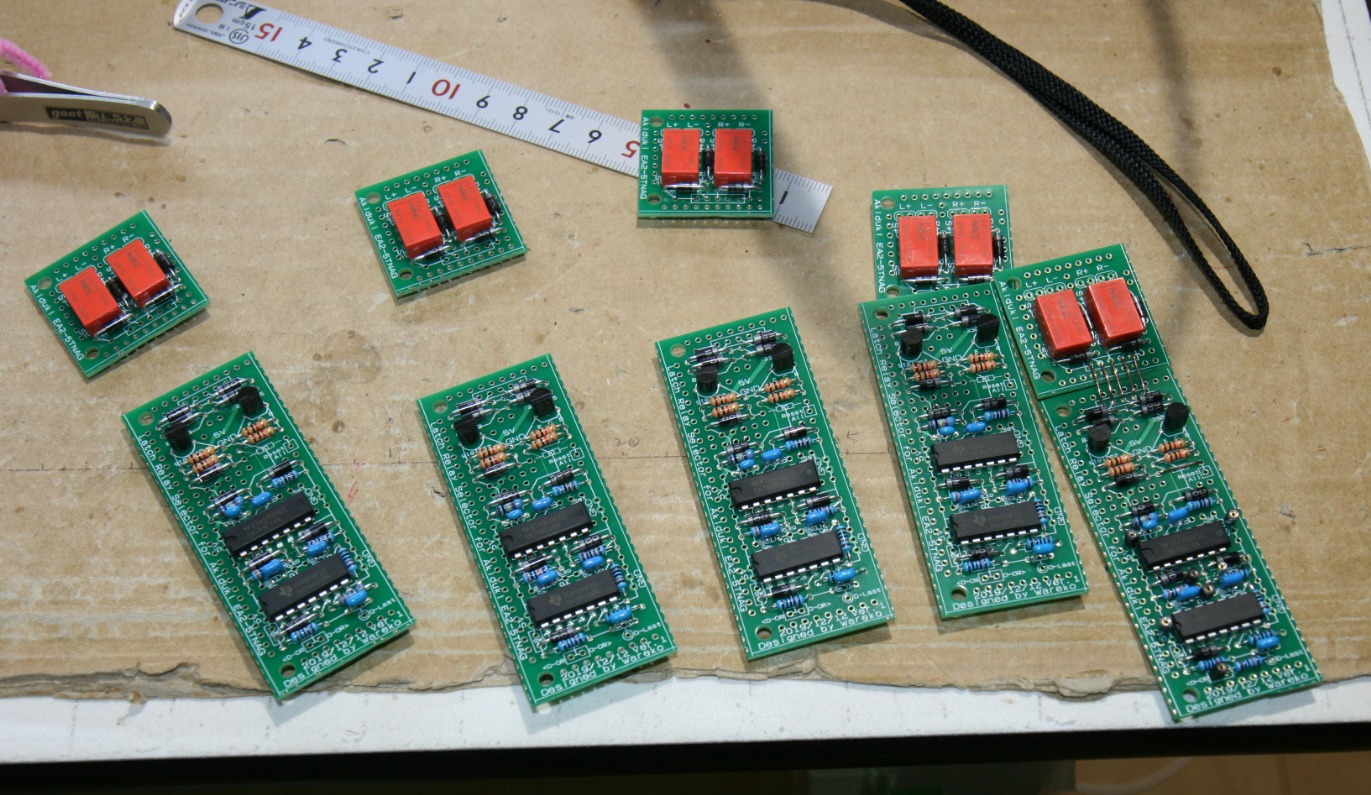

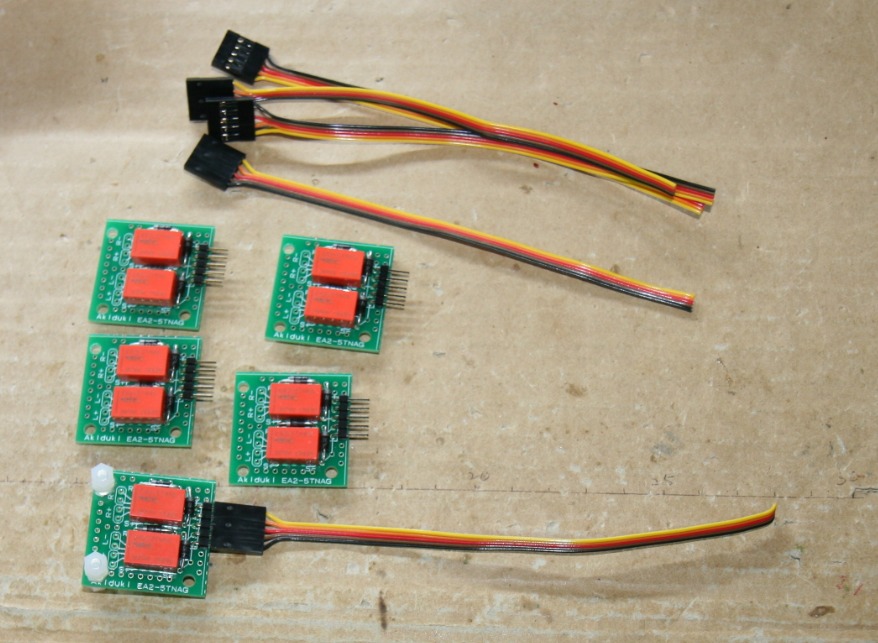

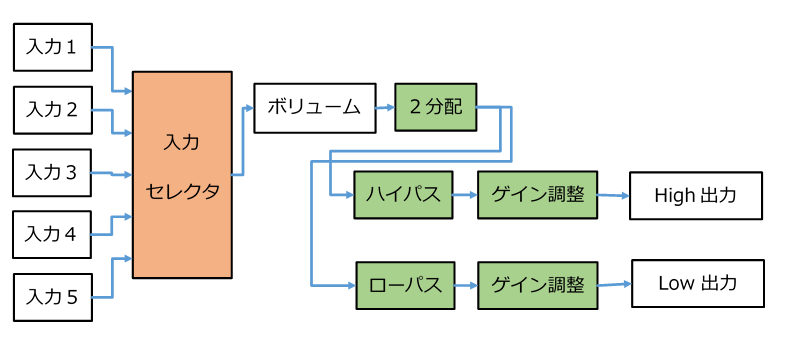

上写真のようにリレー基板と制御基板を分離した。制御基板は手配線版Ver.1ではSN74HC14(6回路シュミットトリガインバータ)一個だけであったが、今回の専用基板Ver.2ではそれに加えてラジオボタン式の機能を実現する為に前段にSN74HC00(Quad 2-Input NAND Gate )を追加してDラッチ回路を作成したので益々複雑になってしまった。

図 今回作成するラジオボタン式のラッチリレー式入力セレクター回路

まあSN74HC00を5個使って5個のDラッチ回路を各基板(5枚)に搭載するよりも、例えばSN74HC373やSN74HC573あたりの8回路入りD-ラッチICを使えば、このICが一個あれば8入力セレクターまで対応出来るのだが、取り敢えずSN74HC00のNAND回路を四つ使ってDラッチを構成してみたのだ。

上写真の左端にある基板はパワーオンリセット&手動リセット基板だが、即席で作成したが今回は使わない事にする。

残り四枚のリレー基板と制御基板に、抵抗、コンデンサ、ダイオード、トランジスタなどを半田付けする。

リレー基板にはダイオードを沢山使う

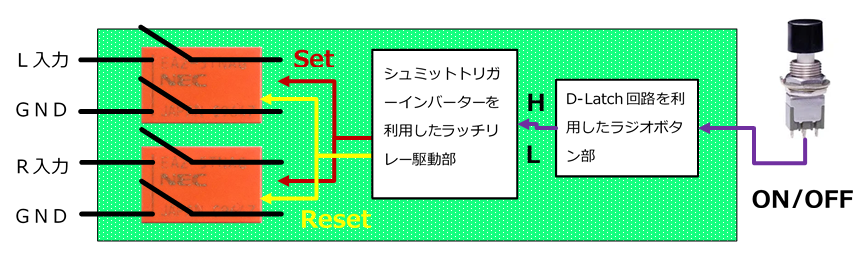

さて、リレーを使う場合にはダイオードを沢山使う。

良く知られているのは、コイルに発生する逆起電力を吸収するためのダイオードだ(図1)。

下図の「誘導負荷」の部分が今の場合にはリレーのコイルになる。

図 リレーコイルのサージ保護について(パナソニック)

引用元 https://ac-blog.panasonic.co.jp/リレ-コイルのサ-ジ保護について

秋月で買ったラッチングリレー(DC5V EA2-5TNAG 2回路C接点)の場合、セットコイルとリセットコイルを持つ2コイル型なので、リレー一個当たり二個のダイオードを入れた。

サージ吸収の目的には、コイル電圧の10倍くらいの耐圧を持つダイオードなら良いらしいので、5V x 10 = 50Vで良いのだが、手持ちに汎用整流用ダイオード 1000V1A 1N4007が有ったのでそれを使った。

まあ、耐圧1000Vなので十分過ぎる。

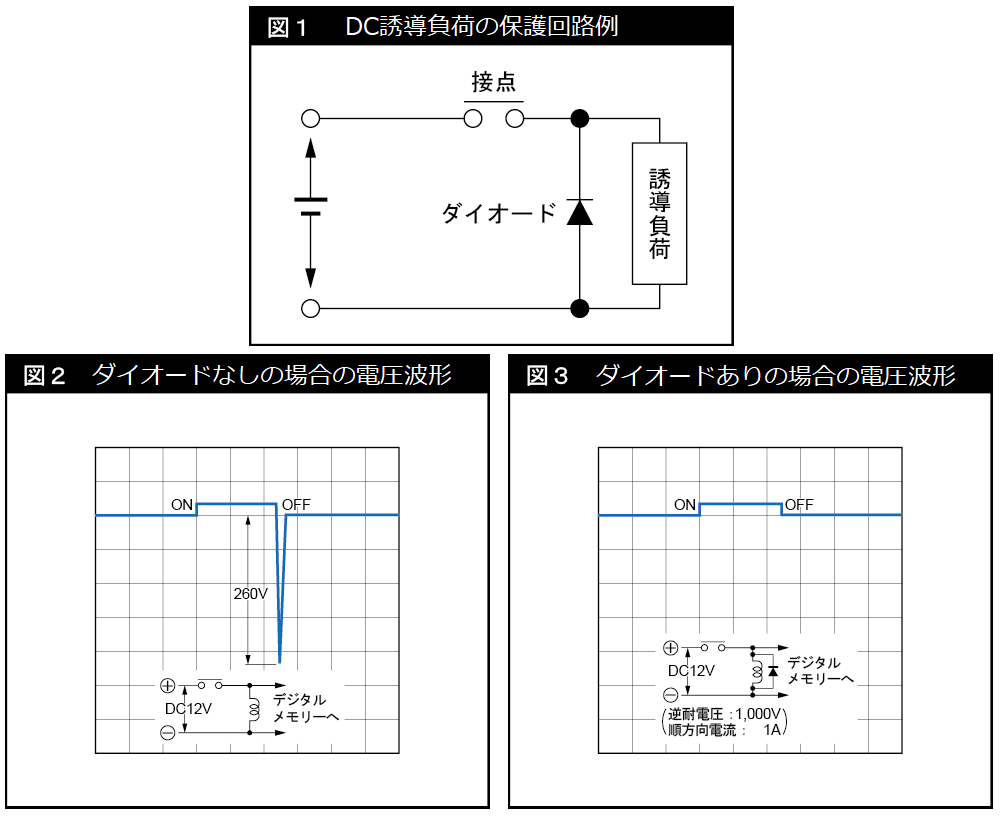

ラッチリレーの並列接続でもダイオードを使う

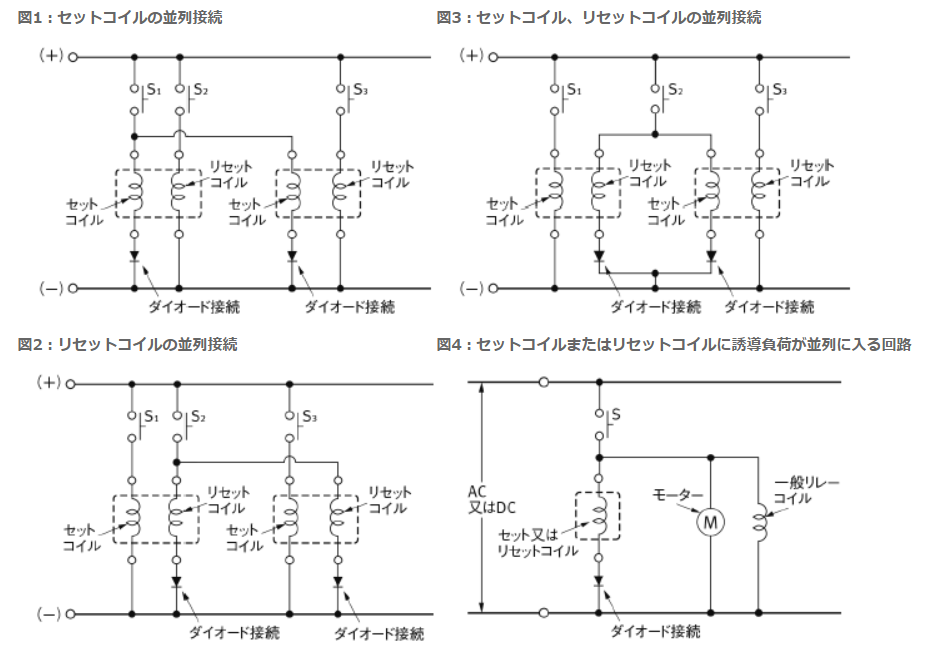

さて、パナソニックさんのサイトにラッチリレーのセットコイル、リセットコイルを並列接続する場合の注意事項があるのを発見したので以下に引用させて頂く。

図 ラッチングリレーの注意事項(セットコイルやリセットコイルの並列接続に関して)

引用元 https://www3.panasonic.biz/ac/j/control/relay/cautions_use/index.jsp

ワテの場合には、2個のラッチリレーのセットコイル同士、リセットコイル同士をそれぞれ並列に繋ぎたい。上図で言うと左上の図1にセットコイルの並列接続例があるが、ワテの場合には、これに加えてリセットコイルも並列接続したいのだ。

なので、要するに四つのコイルの下側にダイオードを入れる事にした。

ここに入れるダイオードの耐圧は1000Vも必要は無いと思うので、普通に50Vくらいのやつを使う事にした(下写真)。

写真 大量に持っている1N4001(1A 50V )ダイオード

ワテの場合、以前、酒を飲みながらヤフオクを見ていて、ダイオードが安かったので酔っぱらった勢いでつい買ってしまった。数千本はあると思う。溜め込んでいても無駄なのでドンドン使う事にした。

やっぱり専用基板は使い易い。

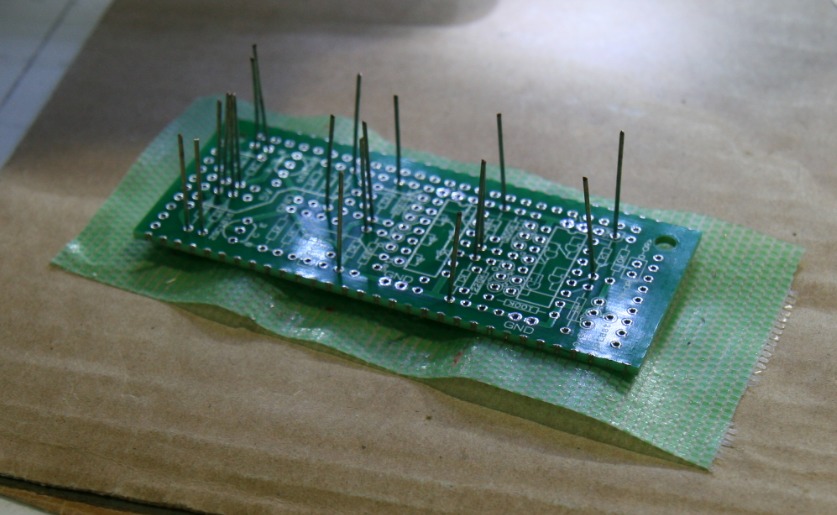

写真 基板にパーツを挿入して養生テープを貼って抜け落ち防止

もちろんリード線はサンヤハトのリードベンダーを使って正確に折り曲げる。

余分なリード線はニッパで切断しておく。

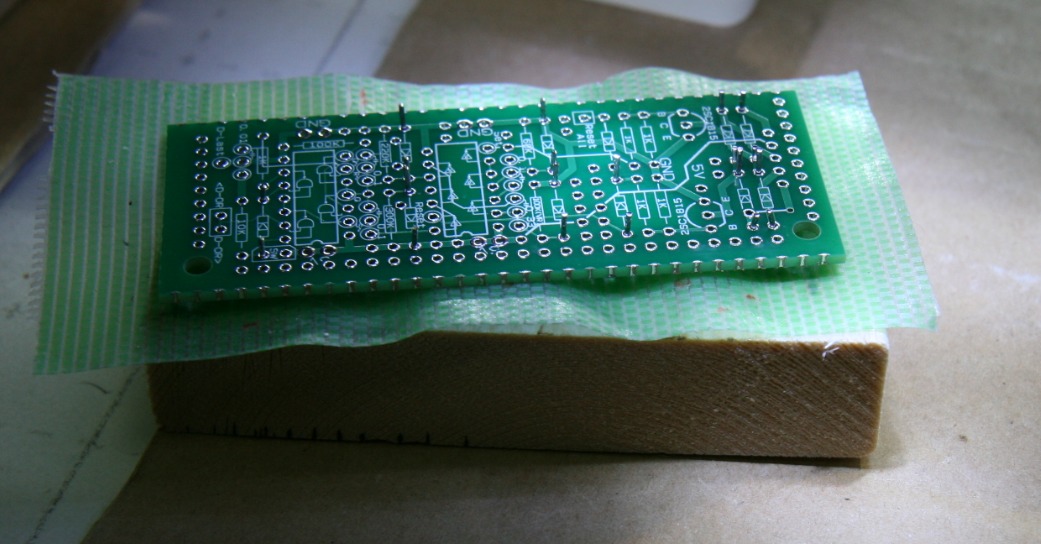

写真 半田付け前にリード線をカット

そして半田付けをした。

ワテの場合には、25W半田ごて(先端は斜めカットのフラットなやつ)とΦ0.6の千住スパークルハンダを使う。

専用基板を外注して正解だった。

アンプ基板などなら、左右チャンネルで二枚作れば良いが、入力セレクターは同じものを5枚も作る訳なので、ユニバーサル基板に手配線なんてやってられない。

作業自体はサクサクと順調に完了した。

写真 ラッチリレーを使った5入力セレクター(ラジオボタン式)

FusionPCBさんの場合、100×100平方ミリサイズまでなら両面スルーホール基板10枚を4ドル前後の値段で製作してもらえる。中国シンセンから日本までDHLを選択すると送料が20ドルくらい。サイトにガーバーデータをアップロードして、丁度一週間後に自宅に配達された。

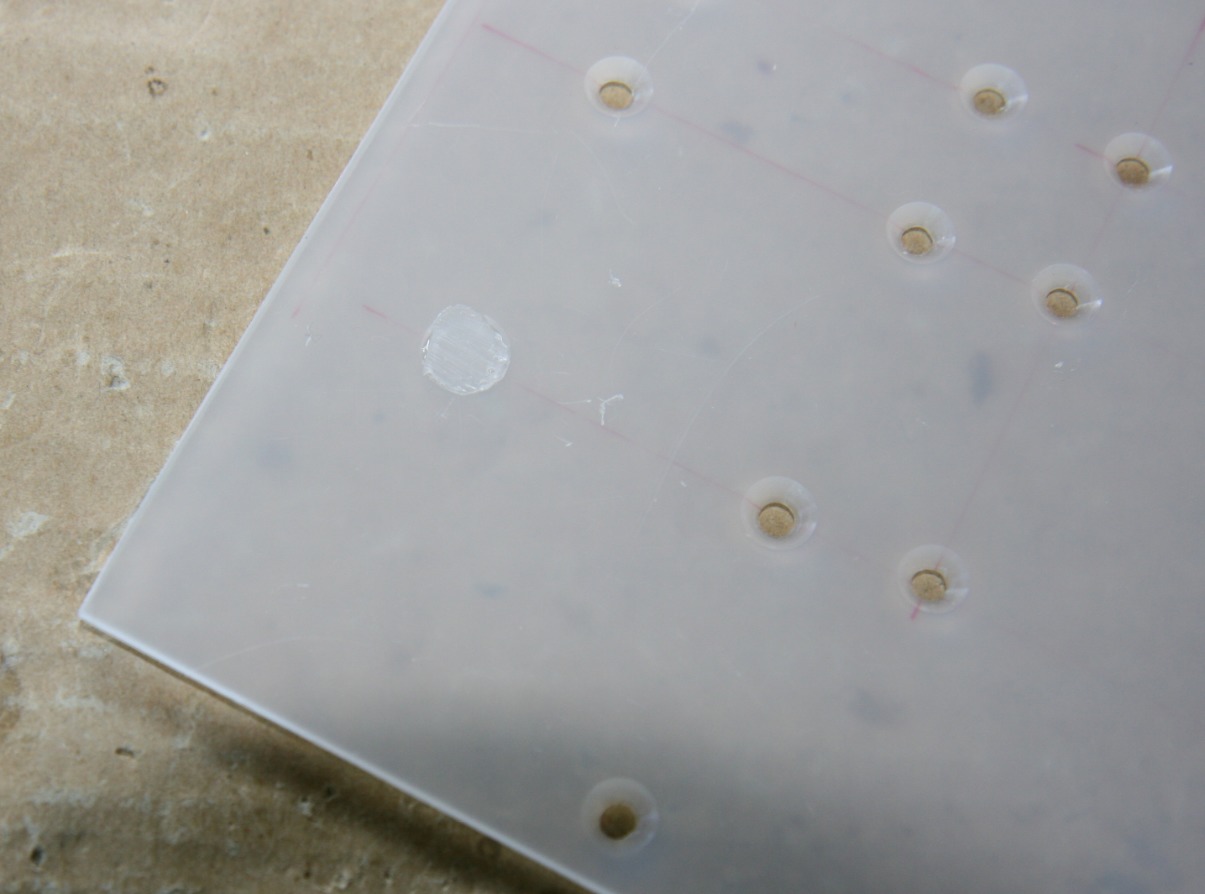

その基板を自分でカットした(写真)。

写真 FusionPCBさんで約3000円弱で製作したプリント基板

今回は5セット分の基板を使ったのでまだあと25セットの基板が残っている。スピーカーセレクターあるいはオーディオセレクターなどを作りたいと思っている。

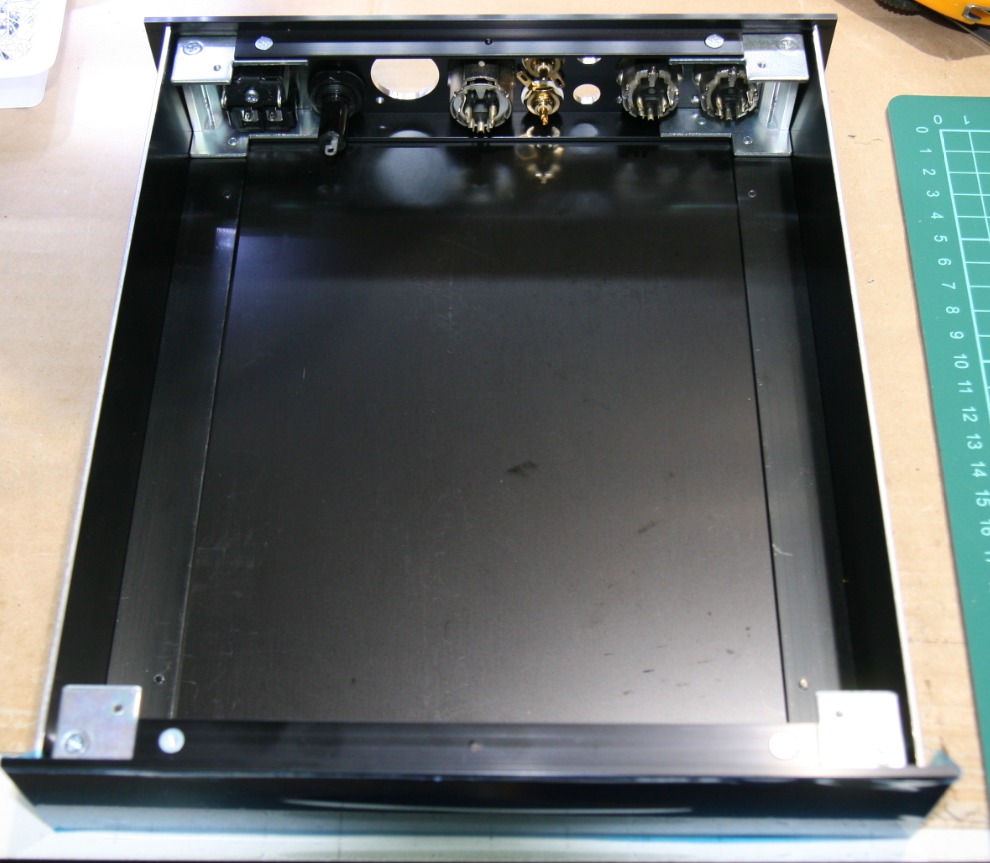

タカチシャーシOS 49-26-23 BBに基板の配置を考える

さて、入力セレクター基板の半田付けが完成したので、タカチシャーシにプリント基板をどのように配置するか検討した。

写真 プリアンプに使うタカチシャーシOS 49-26-23 BB

シャーシのリアパネルは穴開け加工済で、写真右からXLR5オス2個(High出力、Low出力)、入力RCA、入力XLR5メスなどのコネクタを取り付けている。

2ミリ厚のプラ板を敷いた

タカチOSシリーズやSLシリーズの場合、上写真に示すように底板が周囲のアルミフレームよりも2ミリ落ち込んでいるのだ。ワテの場合、小型シャーシが好きなのだが、この段差があるのでシャーシ内部に高密度にプリント基板を配置する時に作業がやり辛い。

そこでまずは段差の解消を試みた。

まあ2ミリの板状の物を敷けば良いのだが、アルミ板でも良いし、ベニア板でも良いだろう。

でもアルミは2ミリ厚になるとこれくらいの面積でも数百円はする。べニア板、MDF板は2.5ミリ辺りは良く見かけるが2ミリのものはホームセンターなどでは見掛けない。

で、何か良いものが無いかなあとダイソーをウロウロしていたら、プラ板を発見。

写真 ダイソーで買ったポリプロピレン板、通称プラ板(厚さ2.0、 1.4、1.2、0.75ミリ)

厚さは以下の物があったので数枚買って来た。

- 2.0ミリ

- 1.4ミリ

- 1.2ミリ

- 0.75ミリ

このポリプロピレン板は、ダイソーの大型店で見付けたのだが、近所の小型のダイソーでは見た事が無かった。

写真 ダイソーで買ったポリプロピレン板、通称プラ板拡大写真(厚さ2.0、 1.4、1.2、0.75ミリ)

ポリプロピレン板の切断には、アクリルカッターがお勧めだ(下写真)。

最初は普通のカッターで切ろうとしたのだが、普通のカッター刃で切ると直ぐに刃の先端が折れてしまい切れ味が悪くなり殆ど切れない。

一方、このアクリルカッターの場合には、切ると言うよりも、削り取って行くと言う感じ。数往復すると1ミリくらいの溝が掘れる。後はその溝に沿ってポキッと折れば簡単に切断出来た。

あと、ポリプロピレン板も接着できる強力両面テープも買って来た。

写真 ニトムズ 超強力両面テープ PE・PP用 No.5015 20mm×20m J0990

ニトムズ 超強力両面テープ PE・PP用を少し切ってポリプロピレン板をタカチシャーシに貼ってみた(下写真)。

写真 ニトムズ 超強力両面テープ PE・PP用を使ってポリプロピレン板をタカチシャーシに貼った

小さめにカットしたがそれでもかなり強力に貼り付いている。

2ミリ厚のプラ板に基板を載せる作戦にした

さて、底板がフラットに出来たので、2ミリ厚のプラ板をもう一枚使ってその上にリレー基板、リレー制御基板、プリアンプ・チャンネルフィルター基板、ボリュームを載せる事にした。

そうすると、それらの基板を一体としてシャーシに脱着出来るのでメンテナンス性が良いと考えたのだ。

リレー制御基板は5階建てにした

写真 リレー制御基板を五階建てにした(最終的には3階建て+2階建てにする)

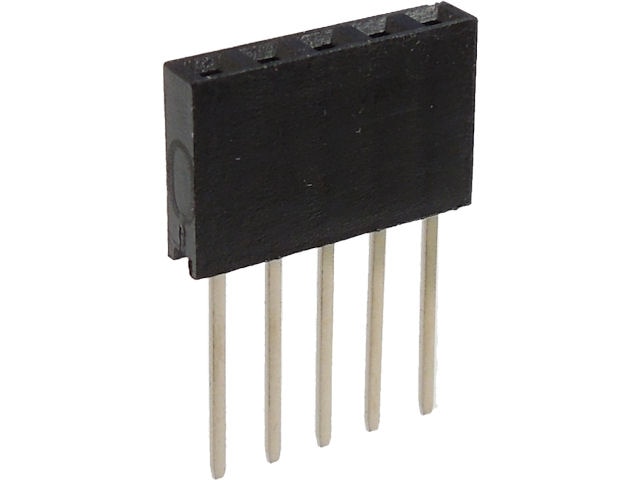

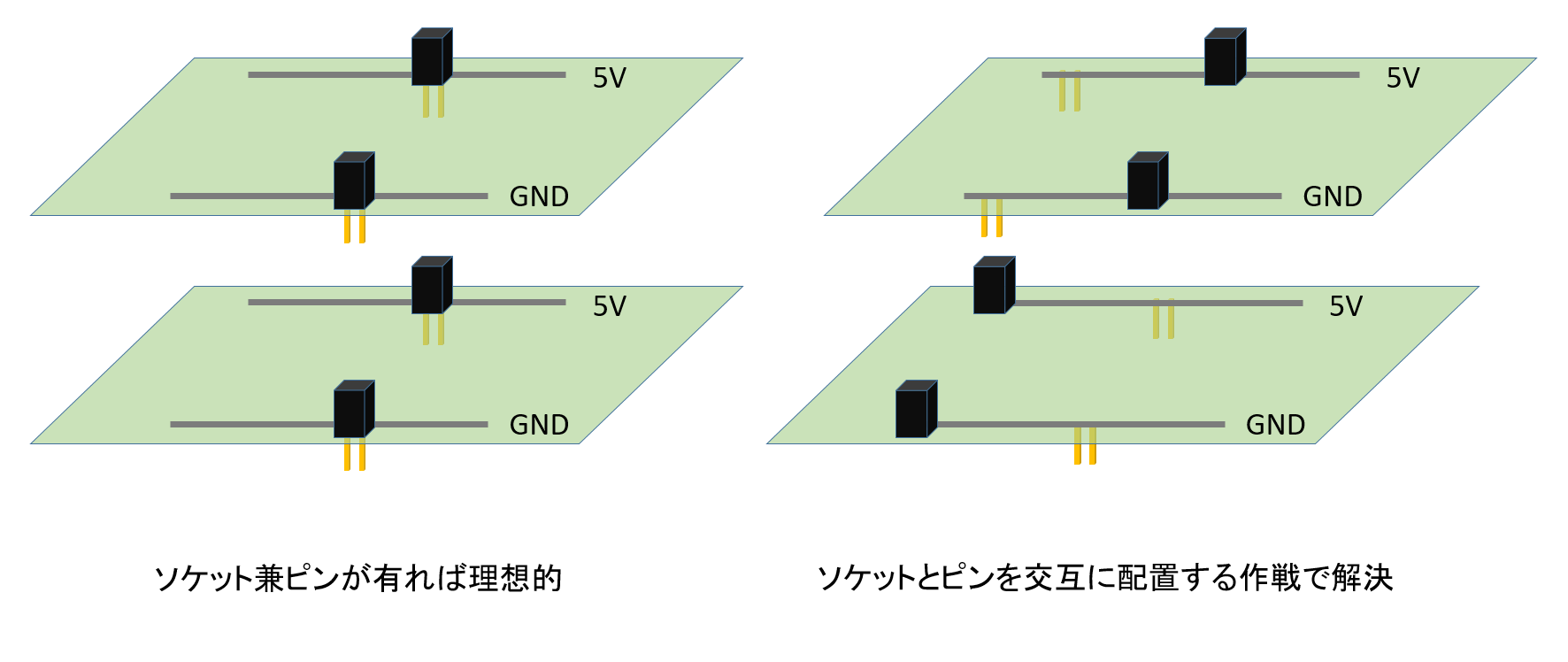

上写真を図解すると下図右のようになっている。

図 五階建て基板で上下の電極接続の図解

本当は、上図左のような長いピンを持つソケットが有れば、それを使って上下接続が可能となる。でもネット検索した限りではそんな都合の良い部品が見付からなかった。

その後、秋月電子さんでそんなソケットを見付けた↴

引用元 http://akizukidenshi.com/catalog/g/gC-06360/

スタッキングソケット、スタッキングコネクタ、足長ピンソケットなどと呼ばれる製品だ。

次回はこれを使いたい。

そこで、上図右のように、ソケットとピンを場所を変えて配置する事で上下階を電気的に接続する方式にしたのだ。

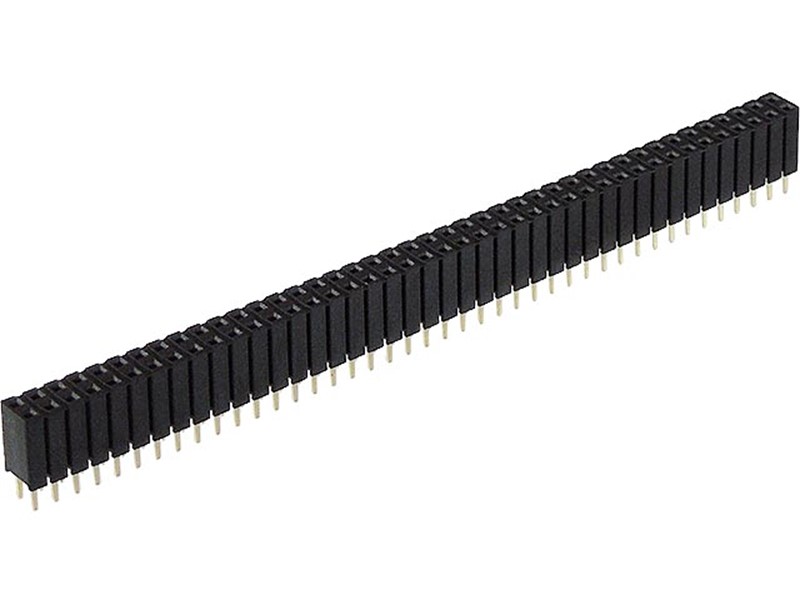

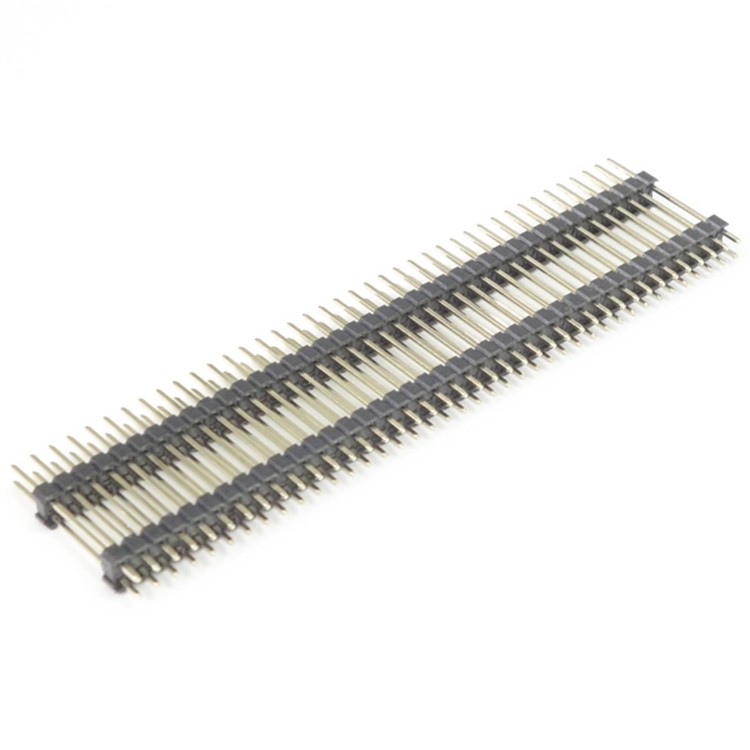

使ったのは秋月で買った分割ピンヘッダと分割ロングソケットで、上下の階のGND同士や+5V同士を連結している。

写真 リレー制御基板を五階建てにした(最上階を外した例)

使ったのは2列タイプだ。

電気的には1列でも良かったのだが、2列のほうが電気的な接触も良いと思うし、強度的にも強いだろう。最終的には樹脂製のスペーサーも柱部分に追加して強固にする予定であるが、実験中には何度も基板を脱着するので、スペーサーが無くても2列ピンだけでしっかりと支えられるようにしたのだ。

写真 分割ロングピンソケット 2×42 (84P)と連結ピンヘッダ 2×40 (80P) 6/16/3

上写真右側の連結ピンヘッダはピンの中央付近で切断して利用した。そうすると2セット分作成出来るので。なお、二本のピンを連結している黒色プラスチック部品はピンを半田付け後に取り外した。その理由は、基板の上下の間隔を出来るだけ狭くしたかったので。

シャーシ内部の基板レイアウトの検討

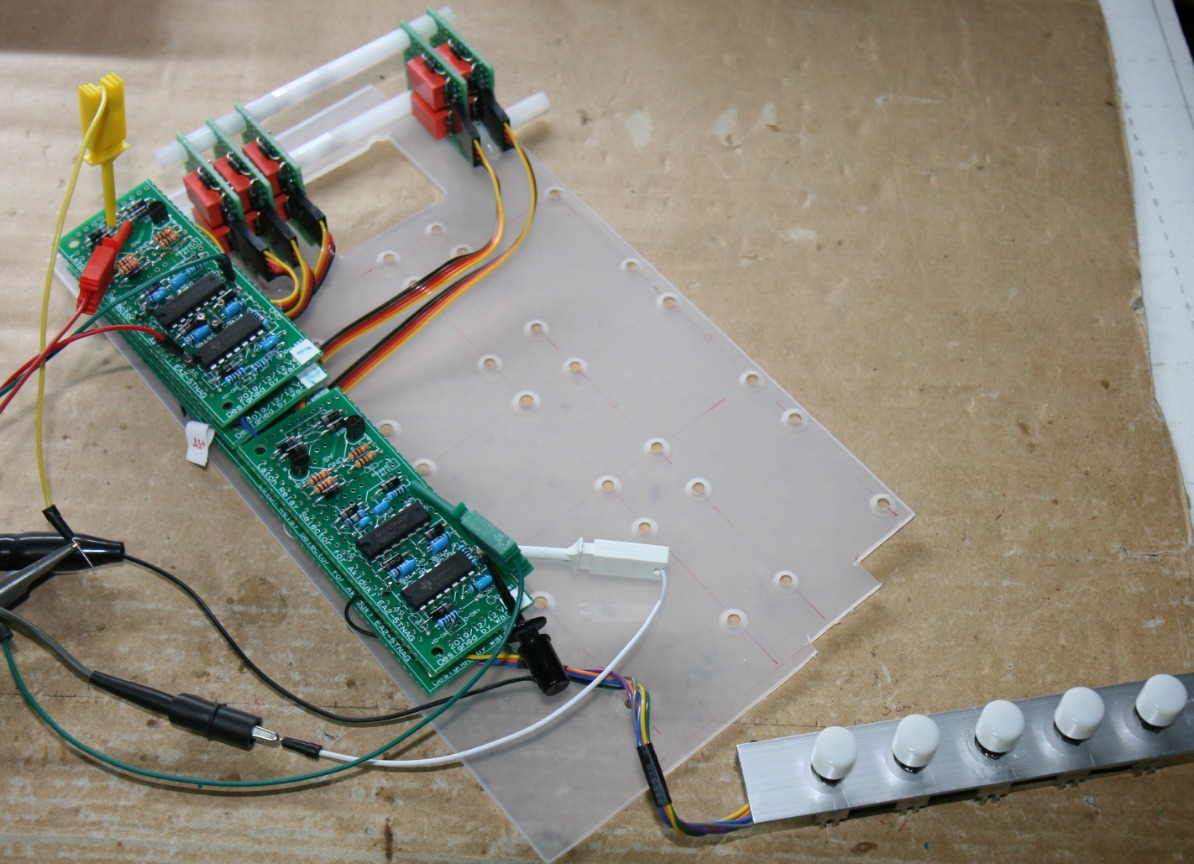

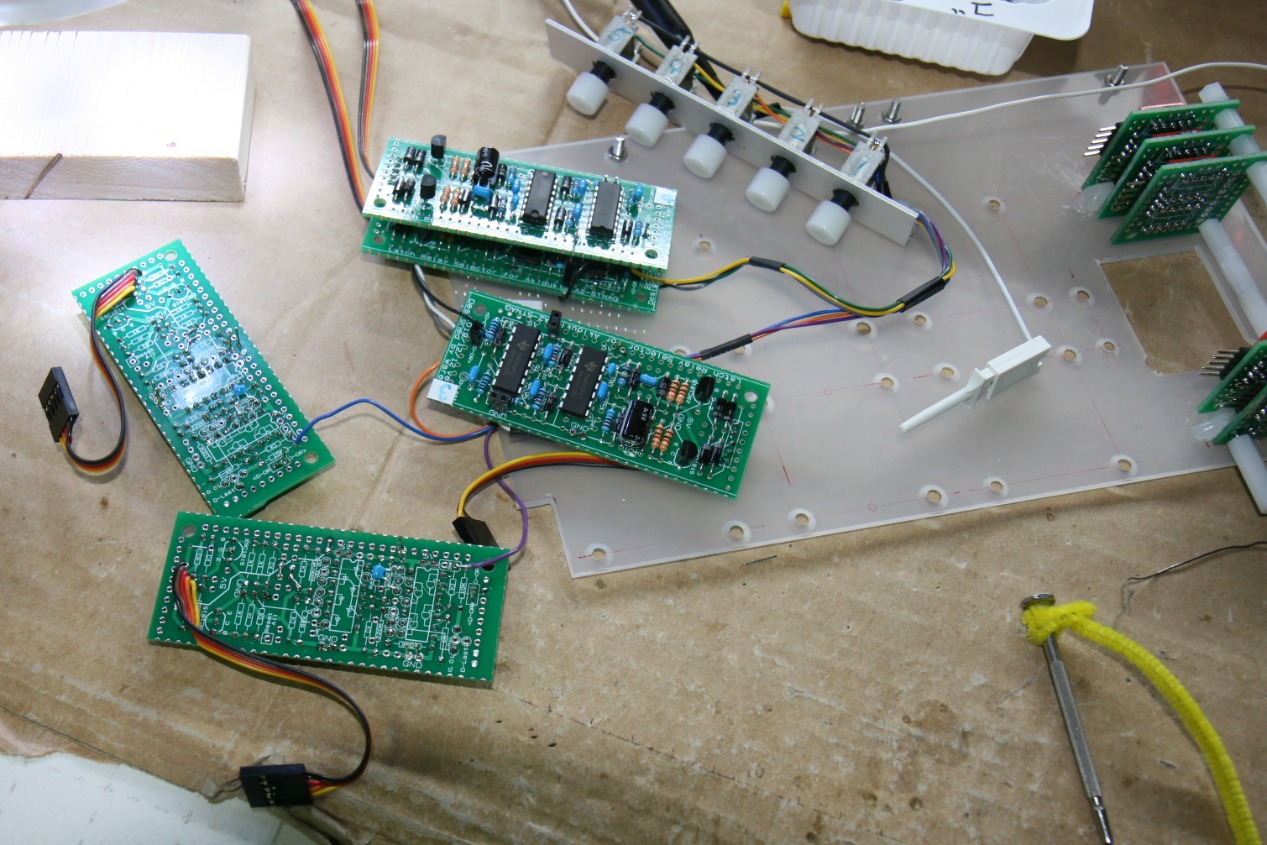

さて、下写真に示すように、電源基板、プリアンプ基板は完成していて動作確認も出来ている。

写真 カーオーディオ用プリアンプ兼チャンネルフィルターの基板レイアウトの検討

プリアンプ兼チャンネルフィルター基板は、左右に各3枚の45ミリx45ミリの基板があるが、上から2分配回路基板、Low/Highチャンネルフィルター基板、ゲイン調整基板となっている。安易にオペアンプを使った。

±15Vの電源回路は、教科書に載っているようなツェナーダイオードとトランジスタを使った古典的な定電圧回路を採用した。基板取り付け型のトロイダルトランス(水色)は、RSコンポーネンツで買ったやつだ。

殆どの部品がジャンク屋で買った安っすい物ばかりだ。例えば黄色いツマミのコパルの半固定抵抗B5KΩが8個あるが、正規の価格ならたぶん300円前後だと思うが、確か50個くらいの袋入りで1000円くらいで買った気がする。電源回路の電解コンデンサが6個あるが、ニチコン製25V2700uFだが、一個30円くらいで100個くらい買った記憶がある。自称ジャンクの達人だ。まあ良く使いそうな電圧・容量なので、来年も色々自作してドンドン使う予定だ。

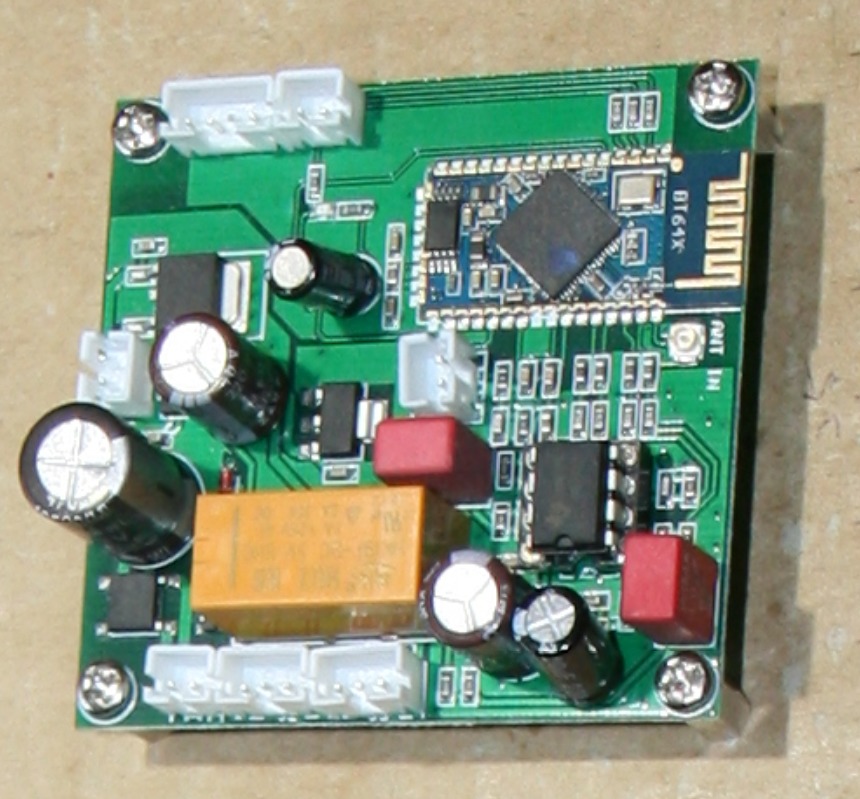

さて、上写真のレイアウトだと、写真右側に写っているBluetoothレシーバー基板を載せる余裕が無い。出来ればこのBluetoothレシーバー基板をぺるけさんのサイトにあるBluetoothレシーバーVersion3のように改造して、このプリアンプ内に搭載したいのだ。

リレー制御基板をシャーシ側面に詰め込む案

別の案を検討してみた。

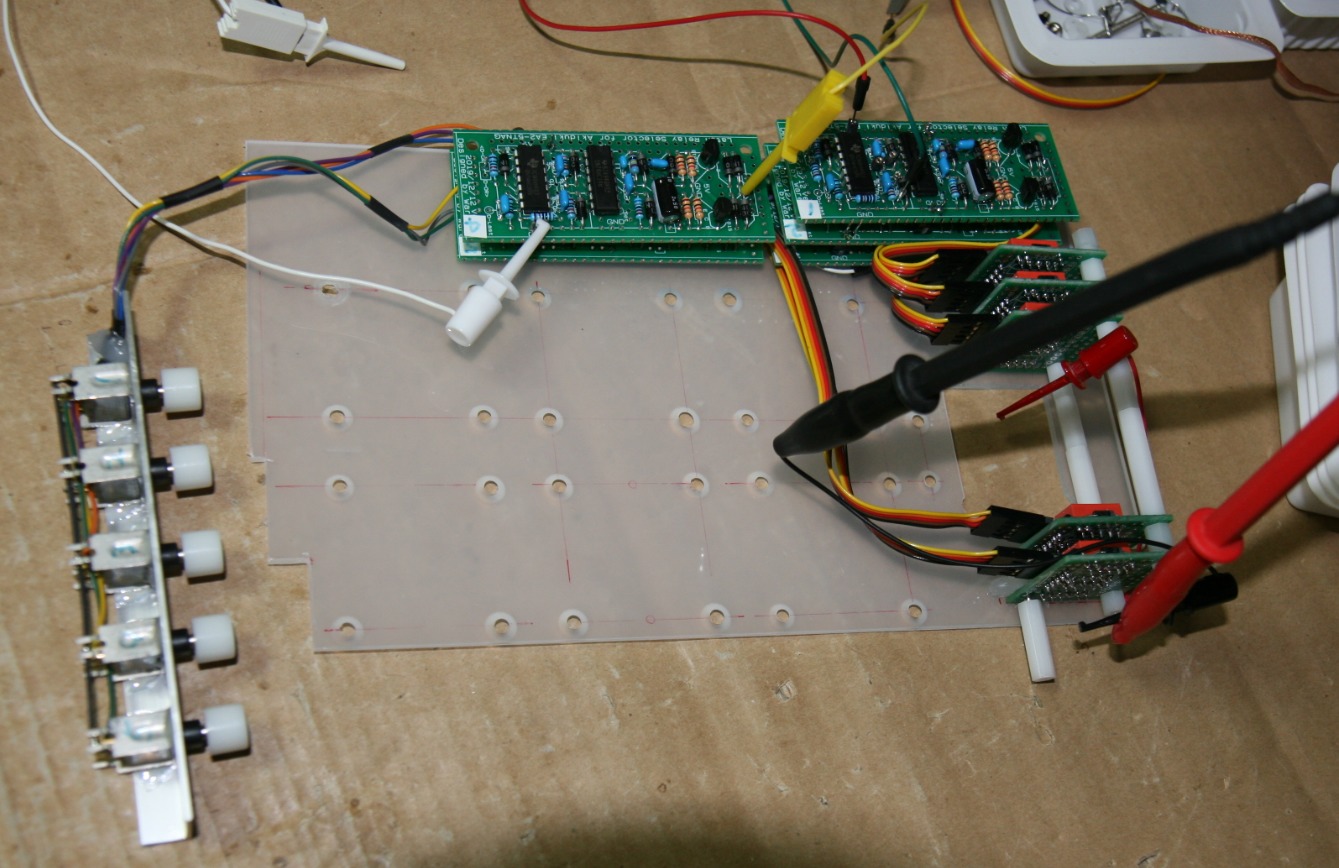

写真 リレー制御基板をシャーシ側面に詰め込む案

上写真のようにリレー制御基板をシャーシ側面に無理やり詰め込んでみた。そうすると左前部分に空地が出来るので、その部分にBluetooth基板を載せてもまだ右側に余白がある。その部分にBluetooth改造用の電源回路やLCフィルタとアクティブ・フィルタ回路を載せられそうだ。詳細はぺるけさんのサイトを参照。

でもこの配置だとリレー制御基板からリレー基板までの配線が込み入っていてやり辛い感じ。それに、元々5階建てにする事で各基板間のGNDや5Vをスマートに配線出来るようにしていたのだが、そのメリットが半減していまう。

と言う事で、別の案を検討した。

プリント基板レイアウトの最終決定案

入念な検討の結果、下写真の配置にした。

写真 リレー制御基板を3階建て+2階建て案に決定

上写真のようにリレー制御基板を3階建て、2階建てに分離した。なお上写真では手前が3階建てになっているが最終案では奥を3階建てにした。

また、ボリュームをリレー基板の間に入れるアイディアによって、狭い敷地を益々有効利用出来た。

あとは、配線するだけだ。

リレー基板の接続はメンテナンス性を考慮してコネクタ式にした

写真 リレー基板と制御基板の間はコネクタ式のフラットケーブルを自作した

ワテの場合は、このエンジニア 精密圧着ペンチ PA-21を使っている。

実売価格四千円弱なので、少々高かったのだがこれが有るとフラットケーブルの製作がとってもやり易い。逆に持っていない時には、ラジオベンチでコネクタを挟むなどしていたが、そんなやり方だと精密に仕上がらない事は言うまでも無い。

ワテお勧めのエンジニア 精密圧着ペンチ PA-21だ。

ワテの場合は秋月電子通商で買ったQIコネクタを使ったが、ネット通販で買うならこんなやつだと思う。

「QIコネクタ」あるいは「2550コネクタ」と呼ばれているやつだ。

これくらいのセットを一つ持っておけば、いざという時に手軽にコネクタを接続出来るので自作派にはお勧めだ。

ちなみに2550などの名前の由来は未確認だ。

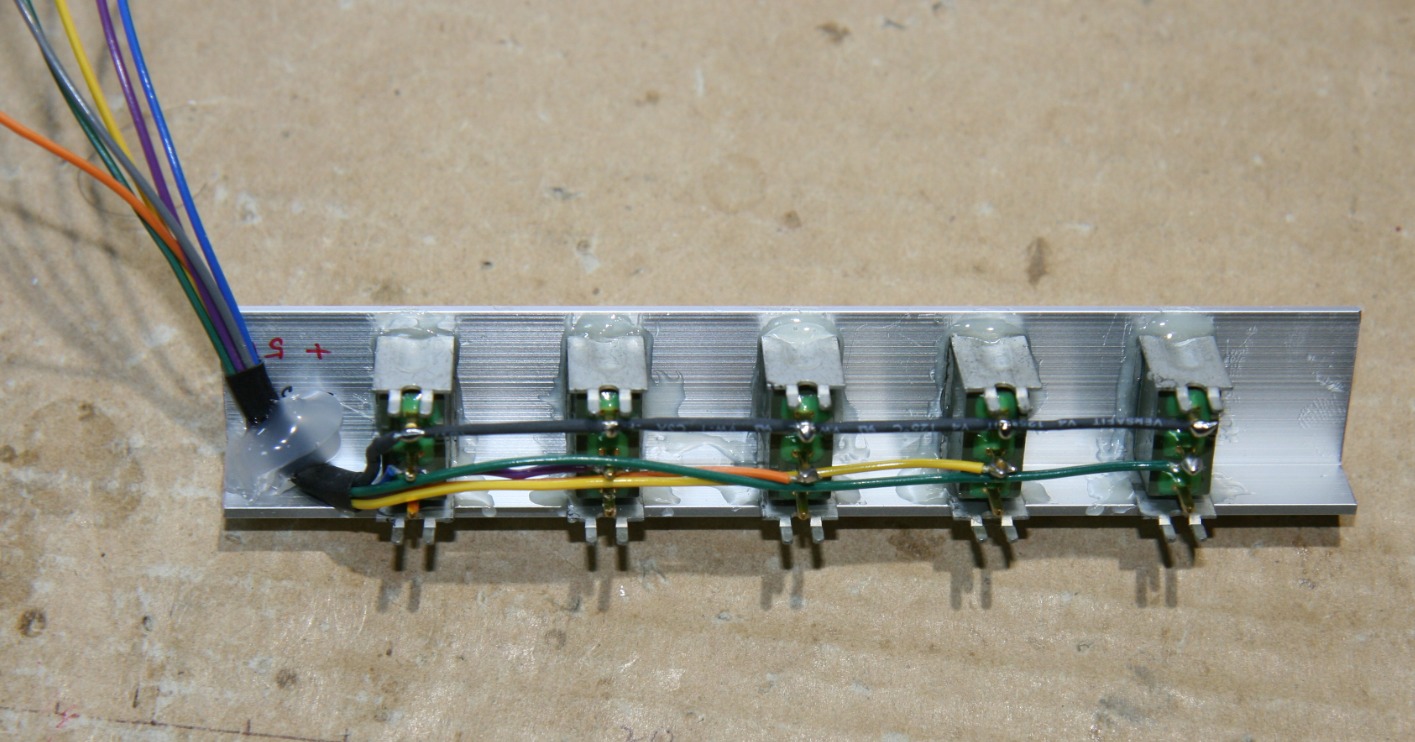

5個のトグルスイッチをアルミL型チャンネルに貼り付けた

NKKスイッチイズのM2B-15と言うモメンタリ型押しボタンスイッチを5個入手した。比較的軽いクリック感なので操作性が良い。

下写真のようにパネル取り付け型では無くて、プリント基板取付タイプなので、今回の用途には使い辛い。

そこで、5個のスイッチをアルミLアングルに固定する事にした。

写真 アルミLアングルにΦ8の穴を5個開けた

アラルダイトで貼ってみる。

写真 2液混合のアラルダイト(エポキシ系)で貼った

速乾性のアラルダイトなので、一時間もすれば固まった。念のために24時間乾燥させてボタンを押してみたがいい感じ。でも、ボタンのキャップを抜き差ししている時にかなり強い力で押したら中央のトグルスイッチがアルミLアングルから剥がれてしまった。あかんがな。

それでアロンアルフア(耐衝撃)で貼ったら物凄く強固にくっ付いた。

その後、配線した(下写真)。

写真 5連の押しボタンスイッチ(モメンタリ型)

上写真のように5連の押しボタンスイッチが完成したので、あとはタカチシャーシに穴を5個開けてこのアルミLアングルを同じく接着剤で貼るかな。

接着剤使い捲りのワテである。

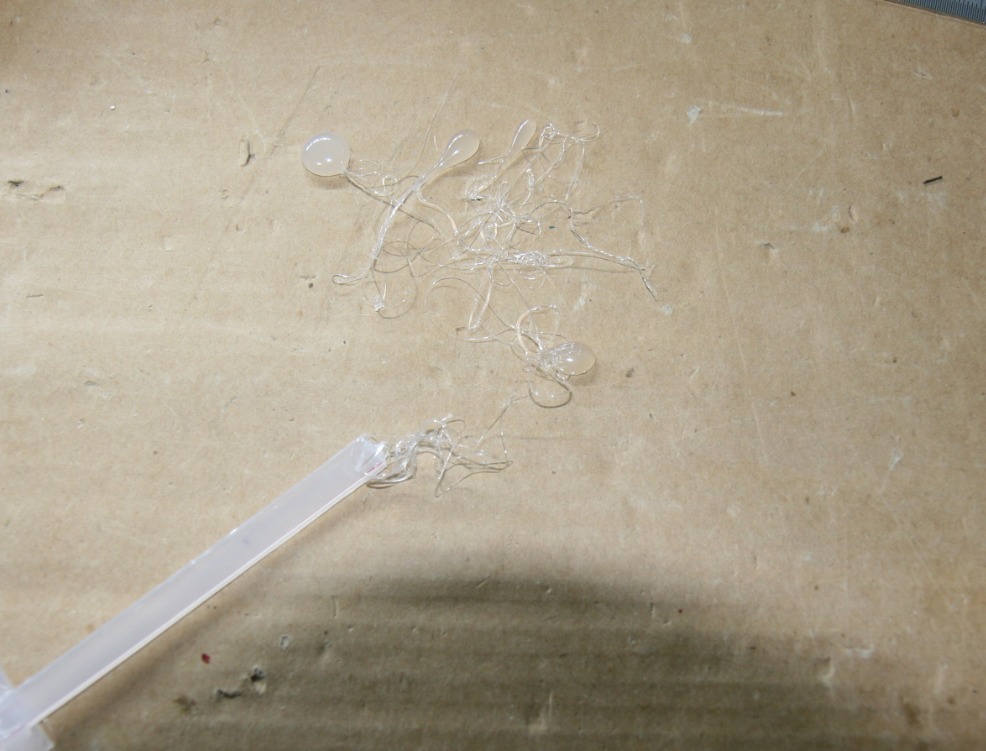

グルーガンも使う

前々から気になっていたグルーガンとグルースティックをダイソーで買って来た。

写真 ダイソーのグルーガンとグルースティック

グルーガンが200円、安すぎるぞ。ホームセンターで類似の製品を千円以上で売っているし。

早速試してみる。

グルースティックを挿し込んで、コンセントに差し込んで2、3分経つとグルースティックが溶ける。引き金を引くと先端から溶けたグルーが流れ出る(下写真)。

写真 ダンボールの上に溶けて垂れたグルースティック

いわゆるホットメルト接着剤と言うやつだ。

ホットメルト接着剤のウィキペディアを引用させて頂くと以下の通り。

ホットメルト接着剤(ホットメルトせっちゃくざい)とは、熱(80-100℃)をかけて融かして接着させる接着剤。ホットボンドとも呼ばれる。材質としては、エチレン酢酸ビニル(EVA)のような熱可塑性プラスチックが用いられる。硬化が早く、溶剤を使っていない。しかし、加熱中は絶えず気化し続けるので、換気しなければ呼吸器系などに影響する恐れがある。段ボールの接着や書籍の背表紙、電子部品の固定など工業用に多用されている。熱で溶かし冷やして固めるため、温度が高くなる場所には不向きであり、発泡スチロール等熱で溶解する物には使うことができない。また、ツルツルした面に使用すると十分な接着力が得られないことがある。

引用元 ホットメルト接着剤のWikipedia

早速使ってみる。

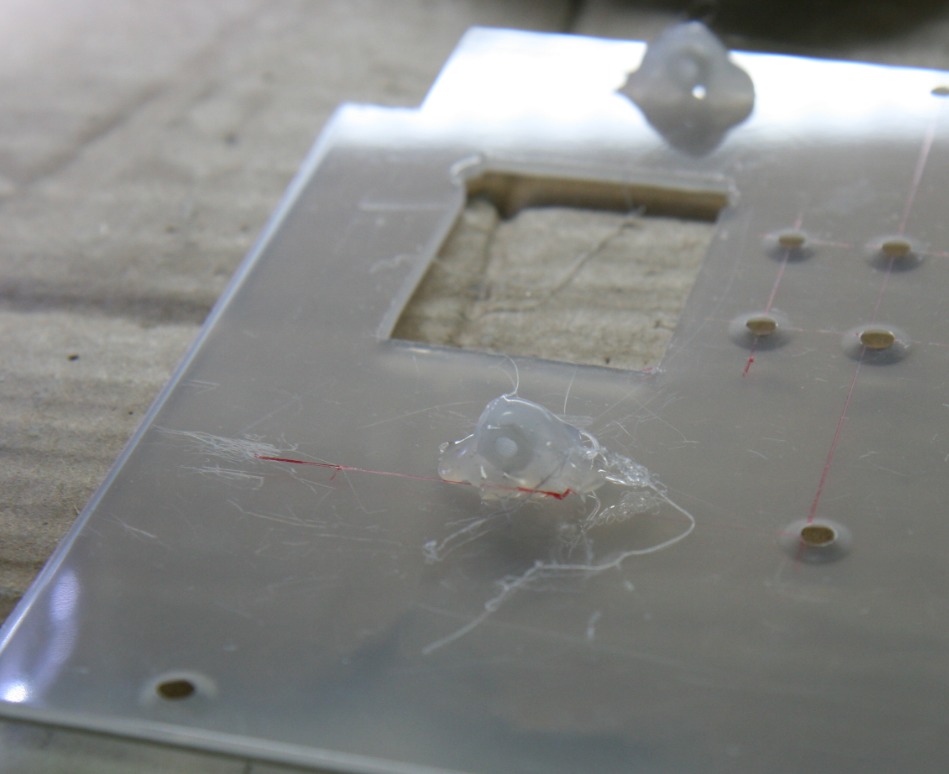

プラ板に開けたΦ3.1穴とザグリ加工なのだが、その中の一つのザグリ加工が深すぎてネジが抜けそうになった。なので、ホットメルト接着剤で穴を埋めてから再び穴開け加工とザグリ加工をしてみた。

写真 ホットメルト接着剤で穴を埋めた例

ホットメルト接着剤は固まってもカチカチでは無くて、ある程度の弾力性がある。硬いゴムみたいな感じだ。

リレー基板固定用の樹脂ナットをホットメルト接着剤で固定した

ホットメルト接着剤が簡単に何でも接着出来るので、リレー基板の固定にも使う事にした。

下写真では見辛いが2個の樹脂製のM3ナットをホットメルト接着剤で固定した。

写真 M3樹脂ナットをホットメルト接着剤で固定した例

その樹脂ナットを使ってリレー基板の二カ所をM3樹脂ネジで固定する(下写真)。

写真 リレー基板とリレー制御基板のレイアウト

まあ、ホットメルト接着剤ではアラルダイトとかアロンアルフのような強固な固定は無理だが、でもまあまあ丈夫に接合出来るのでいろんな応用が利きそう。それに手軽だし、失敗したら剥がせるし。

かつ、ポリプロピレン板を接着出来る接着剤は種類が少ないが、ホットメルト接着剤だと上写真のようにポリプロピレン板にも接着できる。まあ仕上がりが汚いが、慣れればもう少し綺麗に出来ると思う。

ラッチングリレー式5入力セレクター回路の動作実験を行う

さて、いよいよ肝心のラッチリレー式入力セレクター回路の動作実験を行う。

ブレッドボードで入念に試作して、正常動作する事は確認済なので本番でも一発で動くはずなのだが…

写真 動作確認中のラッチリレー入力セレクター回路(ラジオボタン式)

ブレッドボード試作では、発光ダイオードを点灯させて動作を分かり易く視覚化していたのだが、本番ではリレーの開閉確認はテスターで導通をブザーで鳴らす方式でやった。

あと、オシロスコープを使ってセットパルスやリセットパルス波形をモニターしてみた。

動作が不安定

まあ一発で正常動作する予定であったのだが、何だか動作が不安定。

だいたい動いているのだが、時々セットやリセットが行われない問題がある。

具体的には、ボタン1を押すと正常にリレー1でブザーが鳴る(リレー回路が閉じた)。

でも、その後で、ボタン4を押しても何も反応しない。

で、ボタン5を押すと正常にリレー1の音は止まり、リレー5でブザーが鳴る。

で、ボタン4を押すとリレー5のブザーが止まり(リセット信号が正常に出ている)、でも、リレー4でブザーが鳴らない(セット出来ていない)。

そんな感じ。

あかんがな。

年末だと言うのに憂鬱な気分。

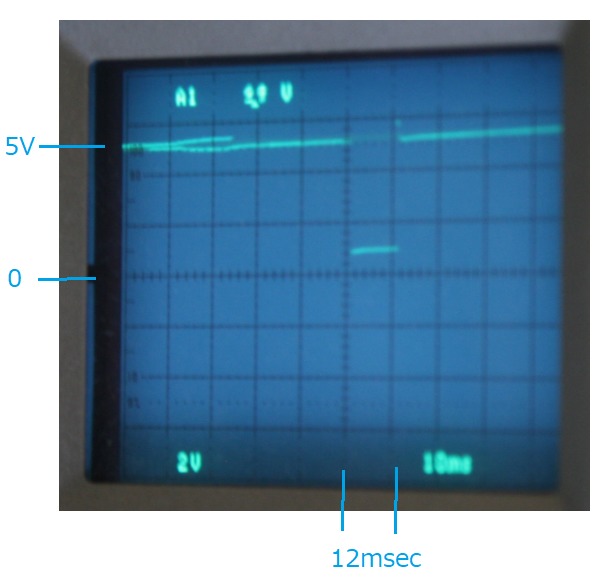

写真 アナログオシロスコープで撮影した約12ミリ秒幅のセット信号

ワテの場合、テクトロのアナログオシロしか持っていないので、単発の波形を正確に撮影するのは困難だ。出来ればストレージ機能付きなら良いのだが、ワテのやつは単なるオシロなので波形を保管出来ない。なので、一瞬の波形をデジカメで撮影したのが上写真。まあセット信号は出ている感じ

デジタルオシロも最近では安いので、一台欲しいところだ。

これなんか1GHzサンプリングで200MHz帯域で2chで5万円前後だ。一昔前のテクトロ製なら数百万円クラスの性能だが、デジタル回路の技術革新は速いので今や100分の1くらいの価格で買えるのだ。ワテも一台欲しいもんだ。

セット信号が生成されていない

で、何だかボタン4を押した場合にセット信号が出ていないようだ。

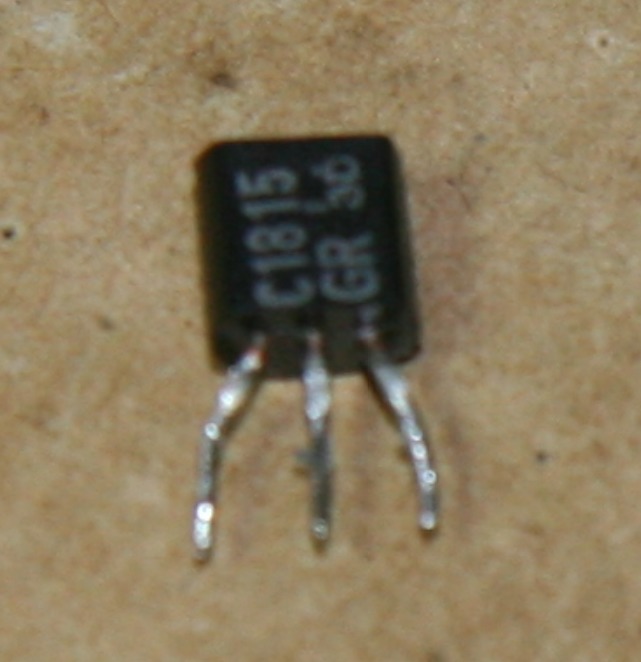

なので、リレー基板4の信号をオシロで確認してみたところ、リレー駆動用NPNトランジスタ2SC1815GRまでは設計通りに信号が出ている。

ところがトランジスタのコレクタの電位が変化していない事が判明。

正常動作した場合には、コレクタ電位が5Vから0に変化する事でセットコイルに電流が流れるはずなのだが。

トランジスタが壊れているのかな?と思って早速交換した。

写真 分解してトランジスタを交換中の写真

トランジスタの故障を発見

写真 基板4のセット信号生成用2SC1815GRが壊れていた

トランジスタの場合、3本足なので基板から取り外すのは難しい。

でもワテの場合には、

サンハヤト 電源コード式 ペンシル はんだシュッ太郎NEO 45Wタイプ HSK-300を使っているので簡単に取り外せる。

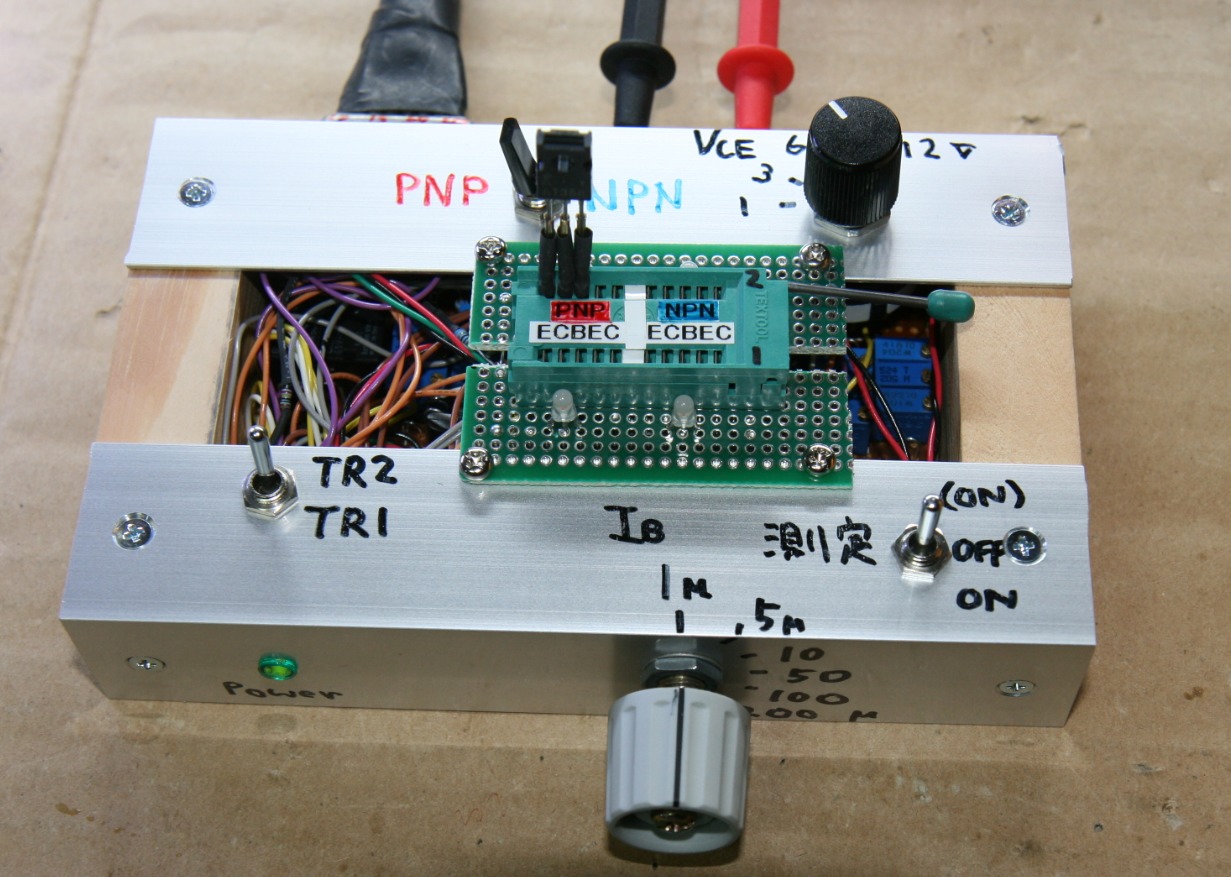

取り外した2SC1815GRをワテ自作のhFEテスター(下写真)で計測してみるとhFEが3とかの変な値。正常なら300前後になるので、やはり壊れているようだ。

写真 ワテ自作のhFE直読式テスター

ああそうか。冒頭でも書いたけれど、ユニバーサル基板に手配線で作成したラッチリレーセレクター基板のうち、正常動作しなかった基板からパーツを取り外して再利用したのだが、この壊れていたトランジスタはそれだったかもしれない。あるいは、作業台の上に転がっていた2SC1815GRを使った気もする。

いずれにしても、そんな怪しいパーツを事前にhFEテストもせずに再利用したのが間違いの元だった。

それで新品の2SC1815GRに交換したら、症状は改善してボタン4押下でセット出来るようになったのだが、それでもまだ動作が不安定。

正常なら、任意のボタンを押すとそのボタンに対応するリレーがセットされて、直前までセット状態にあったリレーはリセットされるはずなのだが、数回に一回くらいの割合でリセットが出来ない場合がある。

故障したトランジスタを交換したスイッチ4においてもそんな感じ。スイッチ4はトランジスタ交換前は一切セットが出なかったのだが、交換後にはセットは出来るがリセットが出たり出なかったり。

もう訳分からん。

パスコンを追加

リレー駆動用のパルスは幅が十ミリ秒くらいで、電流もコイル一個当たり40ミリアンペアくらいだ。リセットの場合には全部のリレーをリセットするのでは無くて、直前までセット状態にあるリレーのみをリセットする省エネ仕様になっている。

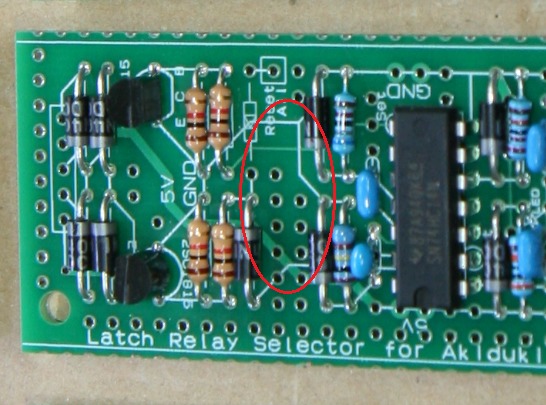

なので、そんなには電流を食わないのだが、リレー制御基板(下写真)にパスコンが無い事に気付いた。

ブレッドボード試作では、0.1uをGNDと5Vの間に入れていたのだが、本番基板では付けるのを忘れていた。

今回外注したプリント基板には、こんな状況も想定して、空いている部分にスルーホールを追加して部分的にユニバーサル基板化していたのだ。下写真赤丸の辺りや外周部分など。

写真 リレー制御基板にはユニバーサル基板部分が幾つかある

その部分に330uF/10Vの電解コンデンサと0.1u/50Vの積層セラミックコンデンサを追加してみた。5枚の基板全てに同じく追加した。

写真 リレー制御基板に電解コンと積層セラミックコンデンサを追加した

しかしながら効果なし。不安定な症状は一向に改善しない。

あかんがな。

トランジスタの故障を発見2

まあこう言う時には、地道に一個ずつ確認して行くのが良い。

まずは基板1、リレー1に関して、セット信号、リセット信号が出ているかどうか確認した。

細かい作業なので、普通のワニ口クリップでは配線を摘まめない。

パーツボックスを漁ったら、昔買ったICテストクリップが出て来た。

これを使って手持ちの電線に半田付けして、自作のテストクリップ付きリード線を何本か作成した。

それを使って幾つかのテストポイントの電圧をオシロのプローブに入れて波形を観察した。

その結果、リレー制御基板3のセット信号が出ていない事が判明。

このトランジスタも確か再利用したやつだ。あかんがな。

早速新品に交換。念のために、リセット信号生成用のトランジスタも新品に交換。

その結果、リレー3に関しては正常動作する割合が増えたのだが、それでも完全ではない。

おかしい。

リセットパルス幅を10ミリ秒から30ミリ秒くらいへ増やした

で、念のために、セットコイルやリセットコイルに手動で電源から直接5Vを印可してみて反応するかどうか確認した。

その結果、どのコイルも5Vを与えてやると正しく反応している。

ああ、と言う事は、セットやリセットのパルス幅が狭すぎたのかな?

設計では30ミリ秒くらいになるようにしていたはずなのだが、オシロで見ると十数ミリ秒だったし。

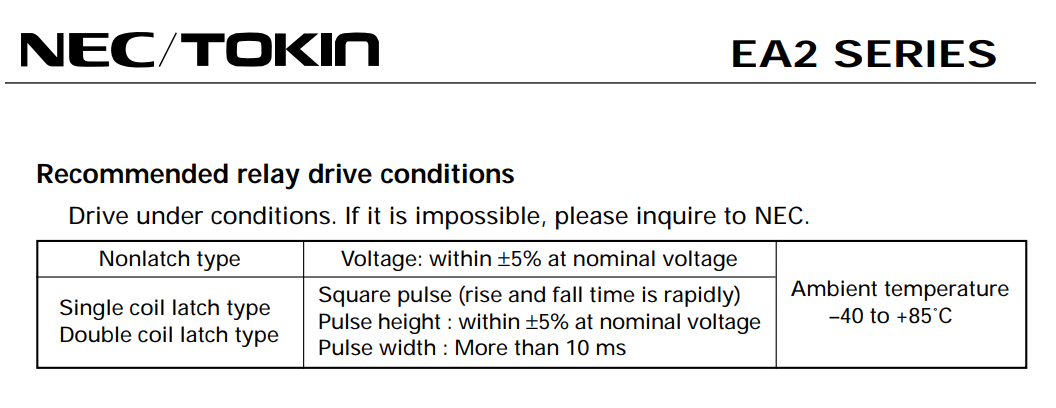

秋月で買ったNECトーキン製のEA2-5TNAG(2巻き線型、2回路C接点)の仕様書を確認してみたところ、パルス幅は10ミリ秒以上との事。

|

Nonlatch type |

Voltage: within ±5% at nominal voltage |

Ambient temperature |

|

Single coil latch type |

Square pulse (rise and fall time is rapidly) |

表 NECトーキン製のEA2-5TNAG(2巻き線型、2回路C接点)の仕様書(一部引用)

ああ、10ミリ秒以上なのでやはりセットやリセットのパルス幅が狭いようだ。

セットに関しては、現状でも5つのリレーは正常にセット出来ている事が確認出来たので、リセットパルスの幅を増やしてみる事にした。

リセットパルスはダイオード、コンデンサ、シュミットトリガーインバーターを使った立下り検出回路で生成している。そのコンデンサ容量を現状0.1uに0.47uを追加して0.57uにした。

写真 リセットパルス生成用の立下り検出回路に0.47uを追加する

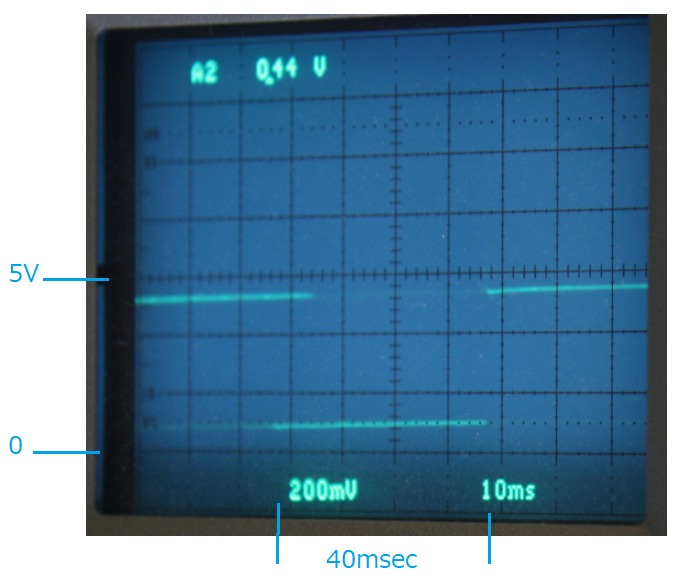

その結果、下写真のようにパルス幅が40ミリ秒くらいになった。

写真 10ミリ秒くらいだったリセットのパルス幅を40ミリ秒に増やした

なお、上写真において、電圧スケールが200mV/divになっているがこれは間違い。正しくは2V/divだ。なぜ表示が違っているかと言うと、接続しているP6106Aプローブの電極が接触不良のようで、10対1プローブで有る事が認識出来ていなかったようだ。

その後、プローブの締め付けを強めたら、波形の表示はそのまま変わらず、スケール表示文字のみが2Vに変ったから。

無事に完成

で、肝心の動作確認であるが、セットもリセットも正常に動作するようになった。

ああ、ようやく完成。

入力セレクター回路の作成とデバッグだけで29(日)を丸一日使ってしまった。

でも、完成したので気分爽快。

五つのモメンタリ型プッシュボタンをランダムに押しても、いい感じでリレーが切り替わって行く。

直前までセットされているリレーのリセットコイルが反応してそのリレーはリセット、そして押した番号のリレーのセットコイルが反応してそのリレーがセットされる。

なので、二個のリレーが短時間の間にカチ・カチっと連続して音を立てるのだ。正確に言うと、左右チャンネル分あるので、合計4個のリレーが短時間の間にカチカチと切り替わるのだ。

写真 ラッチリレー式5入力セレクター基板が完成した

まあSN74HCXXシリーズのCMOS ICのみで作成したので基板も大型になり5枚も必要になった。PIC、Arduino、Raspberry Pi、Edisonなどのマイコンを使う案もあったのだが、電子回路初心者のワテはデジタル回路の勉強をするために敢えてCMOS ICで組んでみた。

今後の予定

無事にラッチリレー式5入力セレクター基板が完成したので、あとはアンプ基板、電源基板などの配線作業だ。

それとタカチシャーシに穴を開けてボリュームと5連プッシュボタンを張り付け作業が残っている。

それらの作業が完了すれば、プリアンプ兼チャンネルフィルターが一先ず完成する。

その結果、ワテ自作中のカーオーディオシステムはパワーアンプ、プリアンプ兼チャンネルフィルター、スピーカーが完成した事になるので車に搭載する予定だ。

それと並行して、ぺるけ式BluetoothレシーバーVersion3のアクティブフィルター基板を自作して、上写真の空地に追加したい。

写真 ぺるけ式BluetoothレシーバーVersion3に使う予定のBluetoothレシーバー基板(アマゾン)

ぺるけさんのBluetoothレシーバーVersion3にはアマゾンで売っている「CSRA64215 Bluetooth 4.2ワイヤレスオーディオレシーバーボード」と言う製品を使う。

現在はこの「CSRA64215 Bluetooth 4.2ワイヤレスオーディオレシーバーボード」はアマゾンでは販売されていないようだ。

類似品なら沢山あるが、例えばこんなやつ↴

さて、ぺるけさん採用のこの基板は、基板上に実装されているオペアンプNE5532のゲインを決める表面実装抵抗の値が違うバージョンが数種類あるらしい。

- 表示[473]の抵抗(47kΩ)があれば、Type2

- 表示[623]の抵抗(62kΩ)があれば、Type1

とぺるけさんは呼んでいる。ワテのやつは47KΩだったのでType2のようだ。

なお、ぺるけさんの掲示板に投稿された最新情報によると、これら二種類のタイプ以外に38KΩが付いているタイプもあるらしいので要注意だ。

ぺるけさんによるBluetoothレシーバーVersion3の製作記事はこちら。

まとめ

当記事では、ワテがコツコツと自作している軽バン(ハイゼットカーゴ)用のカーオーディオシステムの中核となるプリアンプ兼チャンネルフィルターに搭載するラッチングリレー式5入力セレクター回路の実装とテスト作業を紹介した。

故障した基板から取り外した怪しいトランジスタを事前チェックせずに再利用したのが最大のミスだった。

故障していたトランジスタが特定出来たので、新品に交換したら、ある程度正常動作した。

でも、まだ挙動がおかしい。

オシロ、テスターを使って一つずつチェックした結果、リセット信号が出ているにも係わらずリセットコイルが反応しない場合が有る事が判明。

その対策として10ミリ秒くらいだったリセット信号幅を40ミリ秒くらいに増やしたら、正常動作するようになった。

まあ、問題は解決してみるとあっけない原因で有る事が多い。

今回は、事前のブレッドボード試作では、正常動作する事が確認出来ていたので、実機でトラブっても、必ず原因はあると言う確証が有ったので挫折せずに問題を特定する事が出来た。

今回の作業で教訓を得た。

今回は、このどれも守らなかったので益々混乱に拍車が掛かってしまった。当記事の後半で説明したデバッグ作業で基板4や基板3のトランジスタの故障に関しても、セットが故障していたのかリセットが故障していたのか、メモすら残さずにトランジスタを交換したので、壊れていたトランジスタがどちら側だったのか間違えているかも知れない。

でもまあ、

終わり良ければ総て良し

と言う事にしておこう。

年内の完成を目指していたが、明日の大晦日は休養したいので、完成は2020年1月中を目指したい。

コメント