写真 自作カーオーディオシステムのパーツを買いに秋月電子まで行くオーオタ女子、電柱はもちろんマイ電柱だ

さて、昨年(2019)の8月からコツコツと自作しているカーオーディオシステムがほぼ完成した。

ワテの車はハイゼットカーゴデラックスだ。

商用車なので、標準的なオーディオ機器は搭載されておらず、スピーカー一体型の純正AM/FMラジオしか付いていない。ドアスピーカーすら付いていない。

カーオーディオシステムが無いなら自分で作るかなあと一念発起して製作を開始したのだが、そのハイゼットカーゴに搭載する為の超高性能カーオーディオシステムがほぼ完成しつつある。

今までに完成したものは以下の記事で紹介している。

- LM3886x4基使用の4チャンネルパワーアンプ(50Wx4くらいか)

- JBLパラゴン風の2ウェイスピーカーシステム

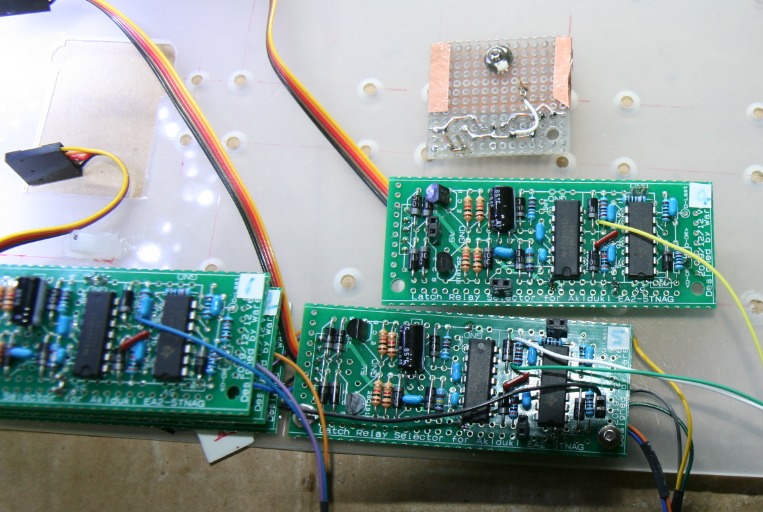

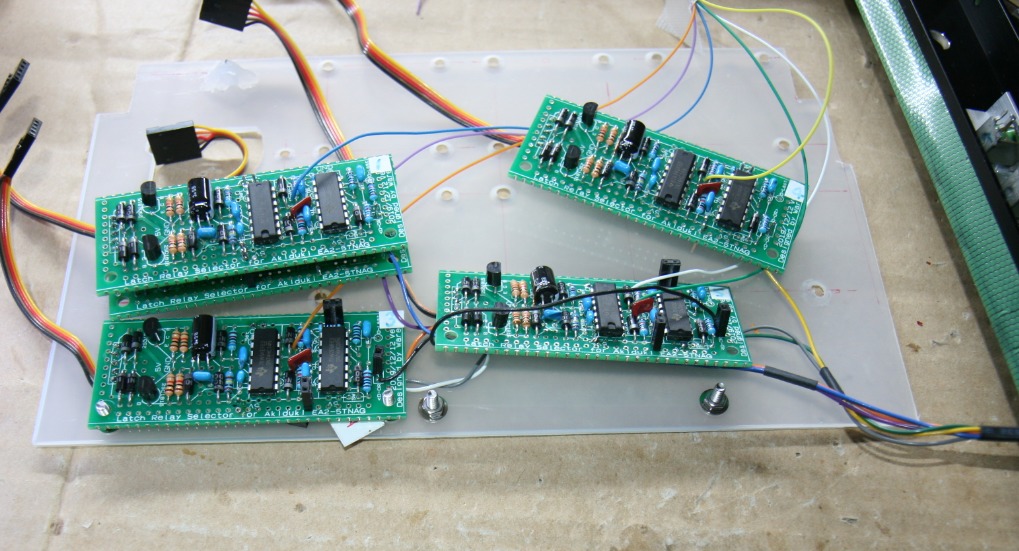

- ラッチングリレー式入力セレクター回路

- プリアンプ兼チャンネルフィルター(Low、High)製作中

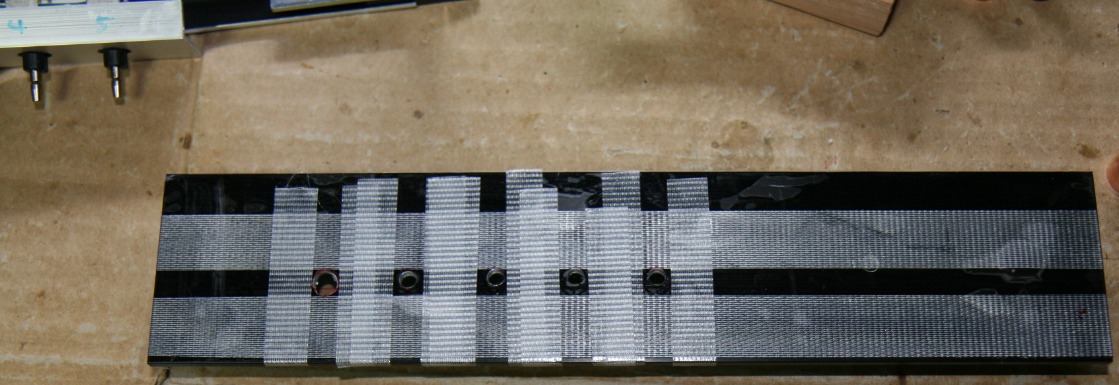

当記事では、先日完成したばかりのチャンネルフィルター兼プリアンプのフロントパネルにLED表示を取り付ける為の穴開け加工の様子など紹介したい。

では、本題に入ろう。

フロントパネルの金属加工

タカチシャーシOS 49-26-23 BBはオールアルミ素材の高級感あるシャーシだ。

そのフロントパネルに、

- 5個のプッシュボタンスイッチ取り付け穴Φ6x5

- 5個のLED表示素子取り付け穴Φ2x5

- ボリューム軸を通す穴Φ8

を開ける作業を行った。

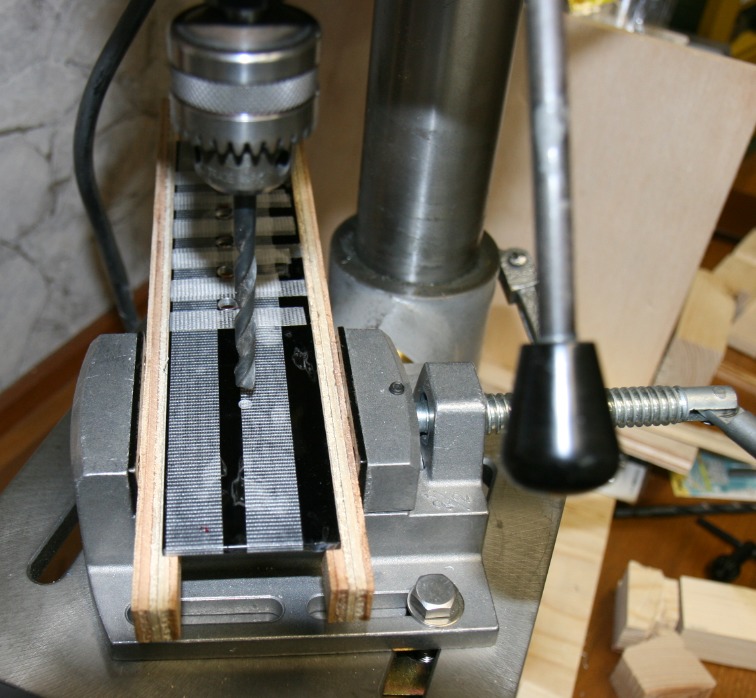

ワテの場合、先日程度の良い中古品で見付けたアシナのボール盤は持っているが、今流行りのCNCフライスなどは持っていないので、一直線上に等間隔で5個の穴を開けるなどの作業は手作業で行う必要がある。

例えばこんなCNCフライスを使ってみたいと思っている。

でも、今回は手作業だ。

手作業での穴開けは1~2ミリくらいずれてしまう

事前にフロントパネルに定規を当てて、穴を開ける位置にマジックで印を付ける。この時点で0.5ミリくらい平気でずれてしまう。

そのマジック位置にセンターポンチを金槌で叩いてマークする。この時点で1ミリくらいずれる。

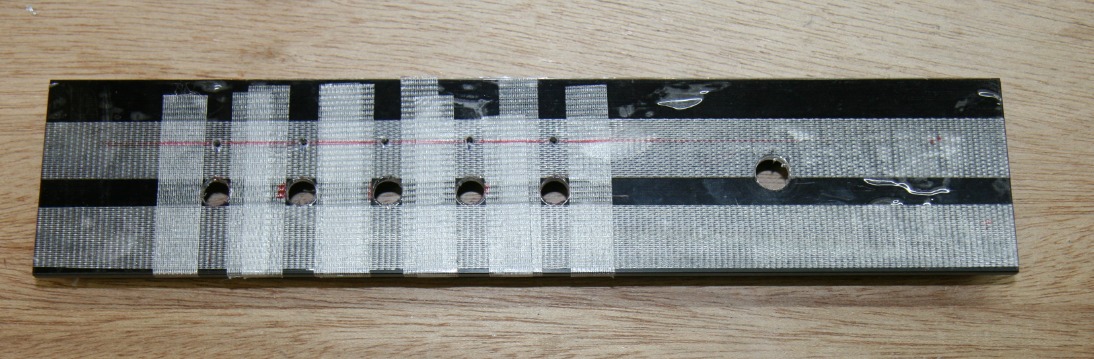

そして、マーク位置にトグルスイッチを通す穴Φ6を手作業で5個開けたいのだが、行き成りΦ6だと失敗するのは確実なので、まずはΦ3を開けてみた(下写真)。

この時点では下写真の白い養生テープは貼っていなかった。

上写真に示すように、Φ3穴は中心位置が大きくずれてしまった。あかん。

そこで、上写真に示すように、白い養生テープを貼り付けて、Φ6穴を開けるべき場所を分かり易くしたのだ。

ただし、上写真のような中心ズレの状態でボール盤で追加工して穴を広げてもセンターずれを修正するのは困難だ。なので、細目の丸棒ヤスリを使って地道に手作業で穴を広げておいた。

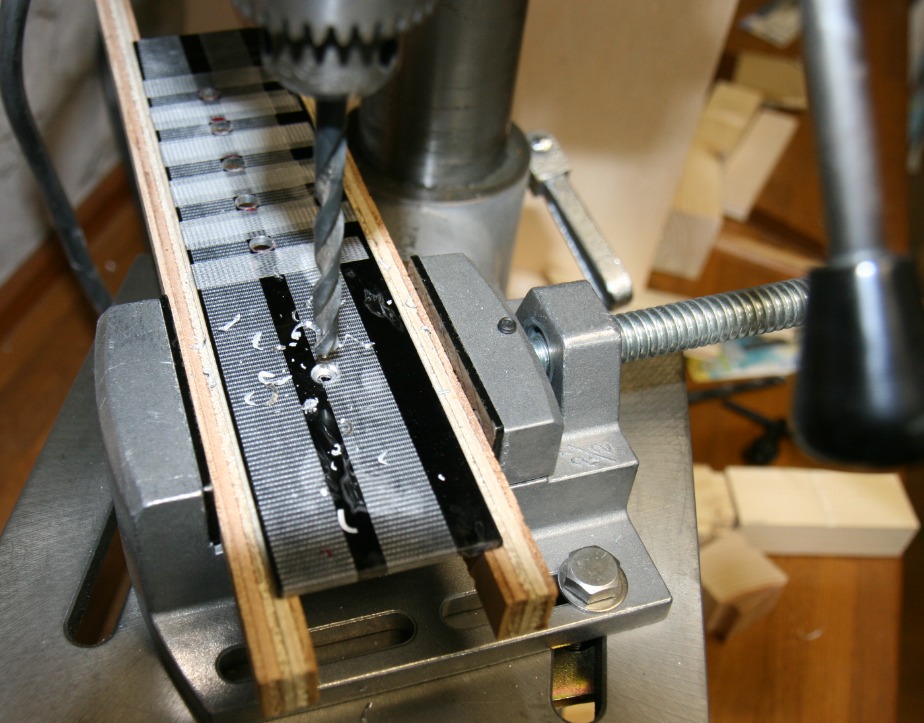

次に、下写真に示すように、ボール盤ステージにクランプをボルトで固定しておいて、ドリル刃がテープで作った四角のマス目に収まっている事を左右から入念に目視確認してから、まずはΦ4で穴を広げた。次にΦ5、最後にΦ6で加工した。

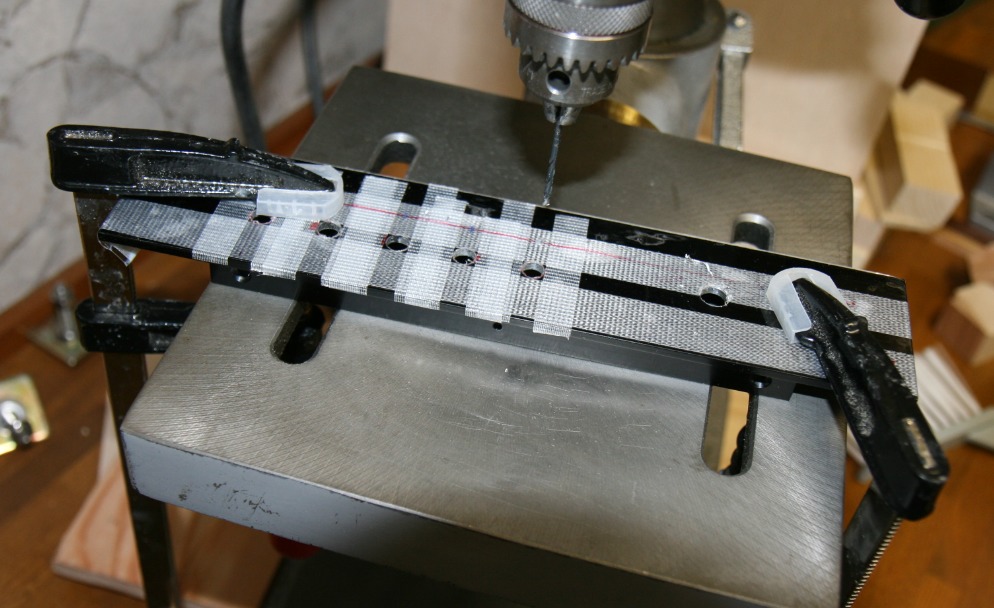

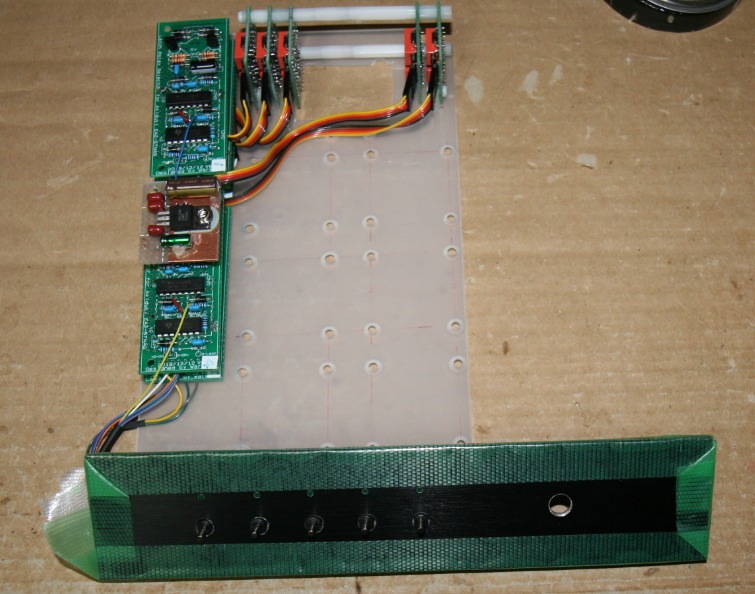

その結果、下写真に示すように、わりといい感じで一直線上に5個のΦ6穴を開ける事が出来た。上手く行ったが、何て面倒くさいんだ。

写真 Φ8ドリルを使ってボリューム軸取り付け穴Φ8を開けている様子

なお、プッシュボタンにはΦ10くらいの樹脂製のキャップを被せるので、Φ6穴の形状が多少歪んでいても、中心位置さえずれていなければ見た目は気にしなくても良い。

でも、やっぱりCNCルーター(CNCフライスとも言う)が欲しいなあ。

下写真は、ボリューム軸を通すΦ8穴を開けている様子。ワテの芦品ボール盤はチャックが6.5ミリタイプなので、最大Φ7ミリくらいのドリル刃ならチャック出来る。でもΦ8となると入らないので、六角軸タイプのΦ8ドリル刃を使った。

アルミシャーシに傷が付かないように、木片で挟んでクランプしている。

このように格子状に養生テープを貼って、マス目の中に内接する穴を開けるようにすると位置ずれが一目瞭然なのでお勧めの方法かなと思う。今回偶々思い付いた手法なのだが画期的だ。

失敗してもタダでは起きないワテなのだ。

LED表示の為のΦ2穴を5個開ける作業

さて、5個のプッシュボタンスイッチを取り付けるΦ6穴は無事に開いたのだが、各プッシュボタンの12.5ミリほど上に現在ONになっているプッシュボタンを示す発光ダイオードを付ける。

なぜ12.5ミリかと言うと、ワテが入念に検討して最もバランスよく見える位置に配置するには12.5ミリと算出されたのだ。その計算過程はお教えできない。なんでやねん。

今回は5個のΦ2穴を同じく一直線上に整列して開ける必要がある。

かつ、そのΦ2穴には丁度直径がΦ2の凸型円柱緑色LEDを挿し込んで使うので、Φ2穴は一直線に並ぶと同時に、Φ2穴の輪郭形状も綺麗に開ける必要がある。

これは難しそうだ。

ワテの今までの自作経験でも、そんな困難な加工はやった事が無い。

超緊張するw

その結果、中々作業に取り掛かる気が起きなかった。それに冬場で寒いし。言い訳の多いワテである。

で、この所、温暖で春の陽気を感じるようになって来たので重い腰を上げて、気合を入れて穴開け加工をしたのだ。そんなに大袈裟な事か、高がアルミ板に穴を5個開けるだけやがなww

まあ、ワテは超慎重派なのだ。石橋を叩く前にCADで構造計算して耐荷重の強度を求めるくらい慎重派だ。なんのこっちゃ。

まずは道具から入る。

穴あけ上手Φ2.0を買った

三菱マテリアルの穴開け上手は知る人ぞ知る名品だ。

バリが少なく、真円に近い穴があけられます。

ステンレス板を容易にあけられます。

引用元 三菱マテリアル株式会社

などの特徴がある。

つまりまあ、穴開け上手は特殊な先端形状をしていて、普通のドリル刃だと穴開け開始直後に中心が暴れてずれてしまうような挙動が起こりにくいのだ(と思う)。

特に薄板に普通のドリルで穴を開けると、円形に仕上がらずに三角形のおむすび(🍙)みたいになる事が多い。

そう言う薄板に向いているのが穴開け上手なのだ。

上の三菱マテリアルの穴開け上手は丸軸タイプなのでワテ好みだが、同じシリーズで六角軸タイプもある。あるいは、六角軸タイプで似た様な構造のドリル刃が欲しい人は、ナチ(Nachi)のスパットドリルもお勧めだ。

このNachiの製品も以下のような特徴がある。

- 薄板用六角軸ドリルです。

- 刃先が決めて、狙った位置へすぱっと穴あけ。

- 刃先がローソク研ぎの為、穴あけ時の食付きが良くなります。

- バリの発生が抑えられ、真円に近い穴明けができます。

引用元 アマゾン https://www.amazon.co.jp/dp/B005XGBK00/

なお、これらのドリル刃はどちらかと言うと薄板に穴を開ける場合に効果的なのだが、今回ワテが穴を開ける予定のタカチシャーシのフロントパネルは3ミリ厚だ。

まあ薄板では無いが、工具大手の三菱マテリアル製なのでMade in Japanの高品質製品だろう。たぶん上手く行くはずだ。

三菱マテリアル穴開け上手Φ2.0を使ってLEDを通す穴を開ける

当初は上で紹介したアルミ製のクランプに固定するなど試したのだが、ボール盤ステージのボルト穴とアルミクランプのボルト穴位置が上手く合わないのでアルミクランプを斜めに回転して取り付ける必要がある。

そうすると、XY方向にずらしたくても斜めに移動するのでややこしい。

それが面倒なので、アルミクランプは使わずにボール盤ステージに部材を直接載せて、F型クランプで押さえ込む事にした(下写真)。

でも、これでも十分にしっかりとは固定出来なかったので、板は取り去ってF型クランプで部材を直接クランプした(下写真)。

まあ、上写真のような固定方法が最も単純で分かり易い。

あとは、Φ2穴5個の穴開け作業だが、ここで迷った。

つまり、行き成りΦ2で行くか、先にΦ1.2ミリくらいの穴を開けてみるか。

Φ1.2とかΦ1.5などの細いドリル刃も何本かは持っている(穴開け上手ではなくて、ホームセンターの安っすいやつだが)。

5分間検討して、Φ2で一気に行く事にした。

その理由は、高がアルミ板に穴開ける作業でそんなに迷うな!

万一失敗しても、どうにかなる。穴がΦ3くらいになってもLEDは通るし。隙間が出来ても気にすんな!と言う事で、優柔不断なワテを過激な別人格のワテが押さえ込んで、Φ2で一気に行く事にしたのだ。

つまりまあ、ワテの場合、多重人格的な気質は多分にある。過激な気質のワテが出現している場合には、誰も近づかない方が良いだろう。

で、結果はどうなったかと言うと、下写真の通り。

養生テープを貼っているので剥がしてみない事には仕上がりの様子は分からないが、横から見た限りでは一直線上にΦ2の穴が5個綺麗に整列しているので、成功の可能性が高い。

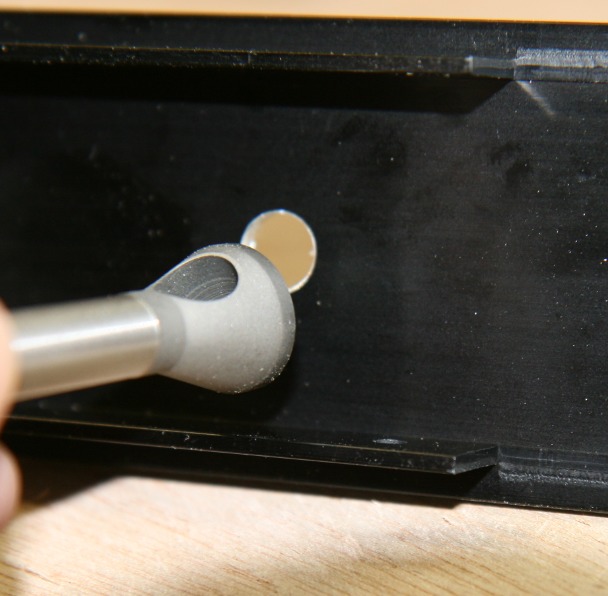

コニカルドリルでバリ取りを行う

養生テープを剥がして穴開け結果を早く見たいところだが、その前にもう一作業行う。

コニカルドリルでバリ取りを行うのだ。

ワテの場合、コニカルドリルを使う前は、Φ8とかΦ10くらいの太いドリル刃を使って穴の縁のバリをグリグリと削っていた。

まあ、今でもそんなやり方をする場合もあるが、やはり専用のコニカルドリルを使うと仕上がりが綺麗になる。

バリを少し削る程度なら、上写真のようにコニカルドリルを手で持って軸をグリグリすれば良い。

もし皿ネジを埋め込む為のザグリ加工をしたい場合には、ドリルで穴を開けた直後にドリル刃をこのコニカルドリルに交換して追加工すれば穴の中心もずれずに綺麗なザグリ加工ができる。

一個1000円くらいなので一本持っておくと金属加工が楽しくなるぞ。

写真 コニカルドリルを使って手作業で穴のバリを取っている様子

ワテの場合には、9mmと14mmの二種類のコニカルドリルを持っている。

使用頻度は少ないので、もう何年も、いや十年以上も使っているが今でもよく斬れる。やっぱりこの手の刃物は日本製を買うのがお勧めだ。

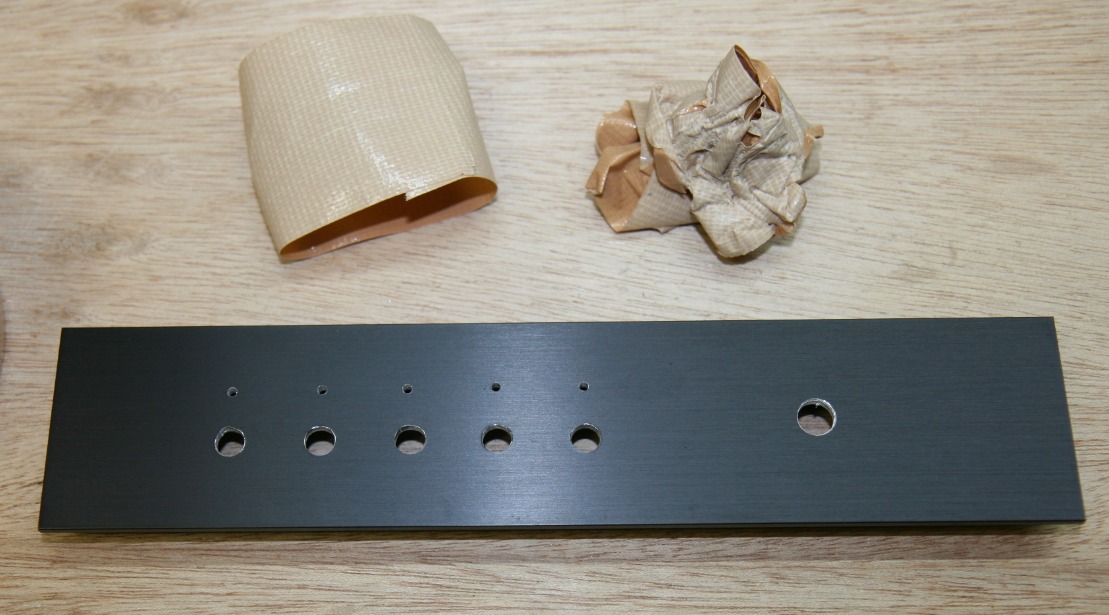

プリアンプのフロントパネルの穴開け加工が完了した

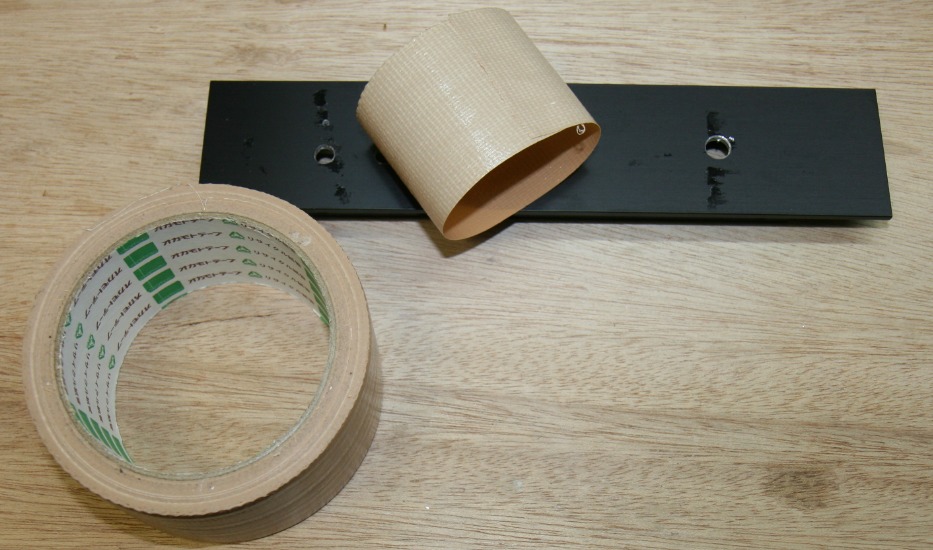

重い腰を上げて気合を入れて行ったフロントパネルの穴開け加工であるが、いよいよ養生テープを剥がして結果を見てみる。

養生テープの下には、透明なポリプロピレンテープを貼って二重に養生をしていた。

テープ類を剥がしても、ポリプロピレンテープの粘着物質が貼り付いたままだ(下写真)。

あかんがな。テープの破片が残ったのなら同じく引き剥がせば良いが、粘着物質だけが残ってしまった。困った困ったこまどり姉妹。

まあ、素人な人はここで、マジックリンなどの洗剤とかシンナーなどの有機溶剤で溶かして清掃すると思うが、そんな事をしなくてももっと良い方法がある。

ガムテープペタペタ作戦だ。

布製のガムテープを短く千切ってリング状にする。

それを使って粘着物質が付いている場所にペタペタするのだ。

一回では無理だが、数分掛けて何度もペタペタを繰り返すと、徐々に粘着物質がガムテープに吸い取られて、相手の部材の表面は綺麗になるのだ(下写真)。

お~、素晴らしい。

完璧な養生をしていたので、傷一つ無い綺麗なフロントパネル(上写真)。

そしてCNCフライス盤で開けたかのような高精度で狂いの無い完璧な穴開け加工。ほんまかいなw

早速LEDや押しボタンスイッチを取り付けたいところだが、5V電源回路の製作がまだだったので先にその作業を行う。

チャンネルフィルター兼プリアンプの電源関連の作業

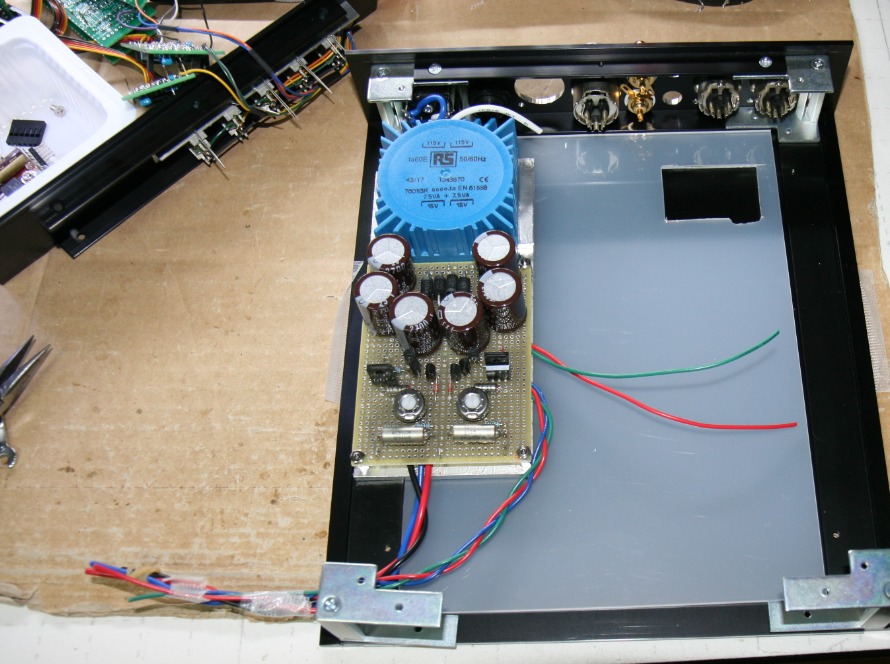

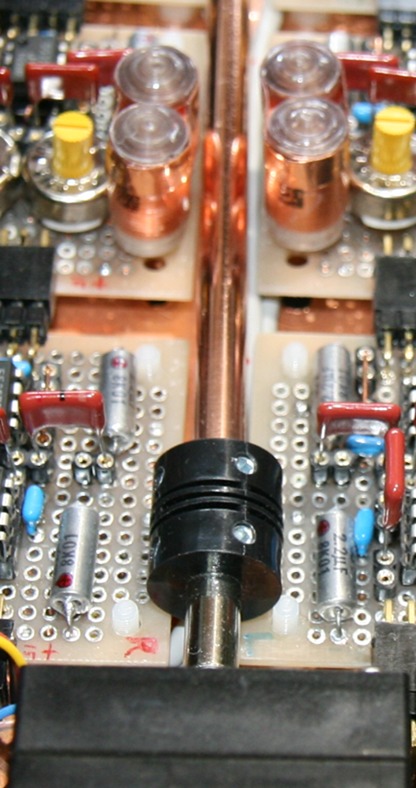

チャンネルフィルター兼プリアンプの電源は、下写真に示す青いトロイダルトランスと定電圧回路を組み合わせたオーソドックスなものだ。

RSコンポーネンツで購入したNuvotem Talema のトロイダルトランスを使っている。

その仕様は以下の通り。

- 1次:115V ac, 230V ac,

- 2次:2 x 15V ac

- 電力:15VA x 2 Output

- 基板取り付け型

- RS品番 223-9345

- メーカー型番 70053K

- メーカー/ブランド名 Nuvotem Talema

実売価格は3000円弱なのでトロイダルトランスとしては安いと思う。

この小型サイズにもかかわらず出力15V1Aが二回路あり30VAの容量、かつ薄型なので44ミリサイズのEIA規格シャーシに入れる事も可能だ。ワテの場合は49ミリサイズのJIS規格シャーシを採用した。

さて、プリアンプやチャンネルフィルター回路は両電源オペアンプを±15VDCで駆動するように設計している。電流は100ミリアンペアも使わないだろう。

上写真の自作定電圧回路はその±15VDCを出力する用途に設計したものだ。

しかしながら、よく考えてみると他の電圧も必要になる。

つまり、以下の二種類の電源がさらに必要になる。

- SN70HC00やSN74HC14などのCMOSロジックで構成したラッチングリレー式入力セレクター回路に供給する電圧は+5VDCが必要だ。

- あるいは、今後このプリアンプに内蔵する予定のぺるけ式Bluetoothレシーバー Version3.0は+22/-7.9VDCが必要になる。

さてどうするか?

コンパクトなタカチシャーシOS 49-26-23 BBを採用したので、空きスペースが殆ど無い。追加で小型トランスやDCDCコンバーターなどを入れるのは、スペース的に難しそう。

まあラッチングリレー制御基板やぺるけ式Bluetooth 3.0レシーバー基板はそんなには電力を消費しないので、上写真のトロイダルトランスの電力を拝借する事にした。15V1A x 2回路もの電流容量があるので、二つの追加回路が数十ミリアンペア程度の電流を消費しても全く心配無い。

CMOSロジック駆動用の+5VDCは、下写真に示す細い赤緑の二本の電線でブリッジ整流後の非安定20VDCを取り出して、5Vの三端子レギュレータで生成する事にする。

一方、ぺるけ式Bluetoothレシーバー Version3.0で必要な+22DCVは太目の赤黒青の三本線でトランス二次側出力15VAC(赤黒間)を取り出して倍電圧整流して、それをLM317可変三端子レギュレータで22VDC化する予定だ。-7.9VDCに関しては15VDC(黒青間)を整流して負電圧版LM337可変三端子レギュレータを使って生成する予定だ。

写真 定電圧基板から電圧を取り出す為の配線を追加した

なお、太目の赤黒青の三本線は確か秋葉原の若松通商さんでかなり昔に買ったダイエイ電線だ。被覆は分厚いけれど0.5㎟なので導線自体はAWG20なので見た目ほどは太くは無い。

十数ボルト程度の弱電機器の配線にはちょっと太すぎたかな。まあ使わずに置いているよりも、どんどん使って消費する事を優先したいので、パーツポックスにある長期貯蔵品はドシドシ使う事にしたのだ。

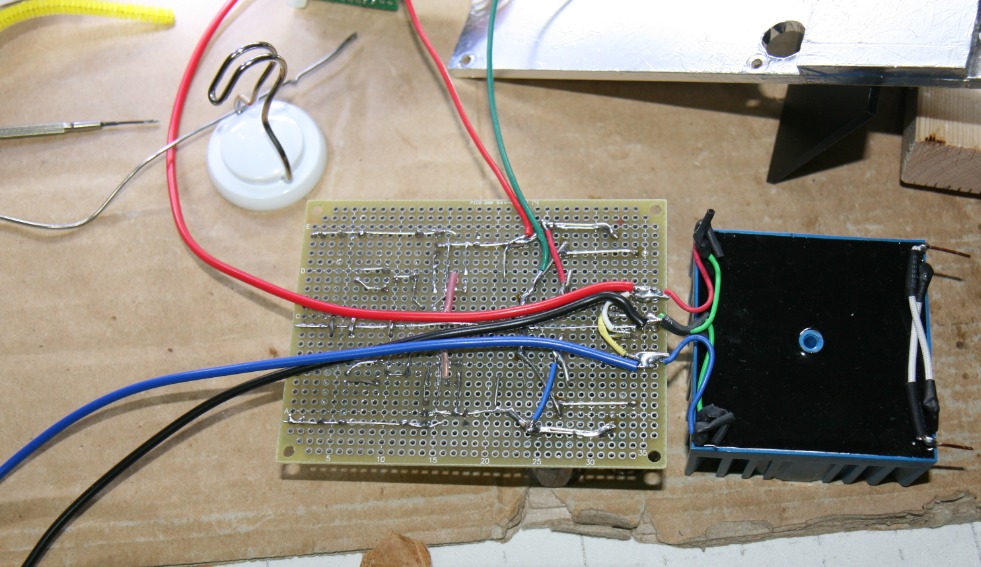

ラッチングリレー制御回路用の5VDC電源回路を製作

今から作る予定のラッチングリレー制御回路駆動用5VDC電源回路は、入力は非安定20VDC、出力は安定化5VDCなので、JRCの7805A三端子レギュレータを使った定電圧回路を作る事にした。簡単だし。

ワテくらいの上級オーディオマニアになると配線にはもちろん超高純度無酸素銅線(99.999999%)を使う。8Nと言うやつだ。

不純物が100万分の1以下。1ppmの不純物が混じっていても聴き分けられる超高感度測定器以上の聴力を持つワテである。

と言うのは真っ赤な嘘で、ホームセンターで買った100円くらいの銅線だw

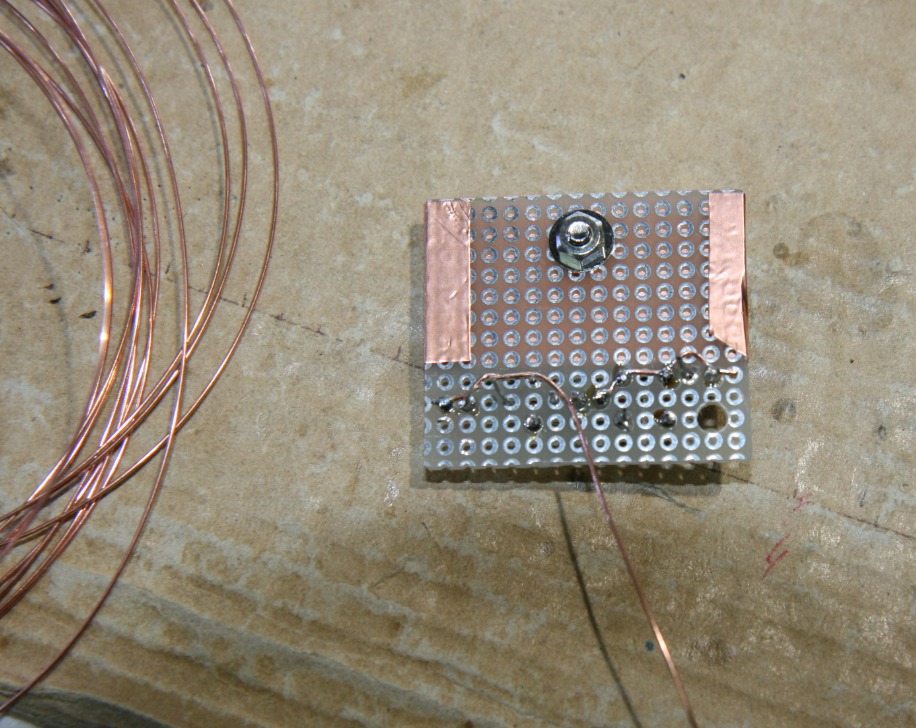

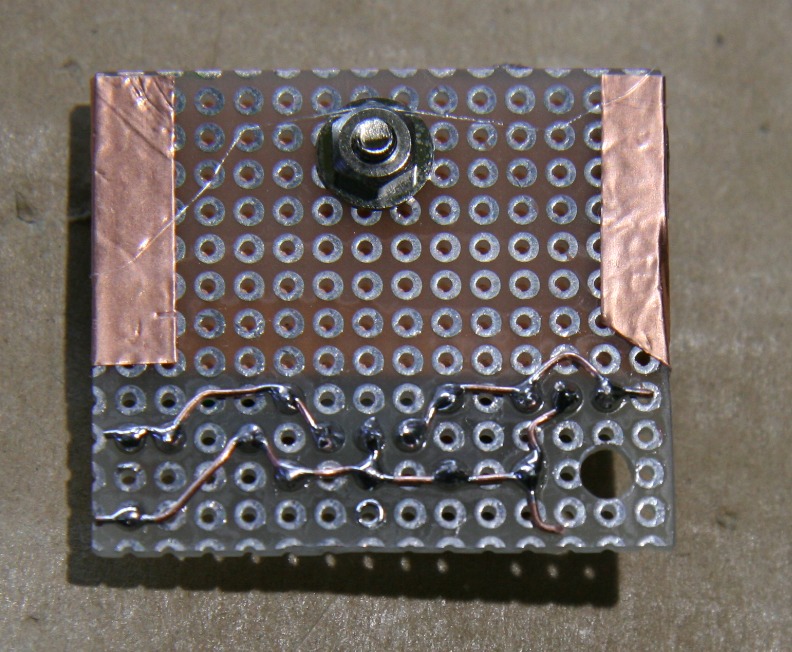

かつ、三端子レギュレータ7805Aの放熱版にする為にプリント基板に銅箔テープを貼ってみた。

安物のパーツを使ったオーディオ機器でも何故か銅色が混じると高級感を感じる(ワテの場合)。

銅を使ったカッパーチューニング!?

まあオーディオ機器の場合、高級機には銅製シャーシや銅メッキのシャーシなどが使われる事が多い。

非磁性体の銅を使うとどう言う効果が有るのかはよく知らないが、見た目が綺麗なので、良い音が出る気分になるのは確かだ。まさにプラシーボ効果!

まあ、仮に思い込みで音が良くなると思っていても、それで本人が良い気分で音楽を楽しめるなら、それはそれで効果が出ていると言う事だと思うのでワテはオカルトオーディオ機器は全否定するつもりはない。

ただし例えばメーター当たり100円くらいの原価のケーブルを、1万円くらいで売っているとしたら、それは詐欺に近いと思うし、買うやつは馬鹿だと思う。

ニトムズ 銅箔テープは一個千円くらいで5メートルもあるので、ちょっとした自作機器に貼ると銅の鮮やかな光沢が高級感を醸し出す。

ピュアオーディオなら純銅製なのだが、ワテの場合はそれは予算的に厳しい。

なので、100均やホームセンターのやっすい銅線と銅箔テープを使ってプアオーディオ界に新風を巻き起こす銅チューニング!?

英語で言うとカッパーチューニングか。

河童三兄弟だ。なんのこっちゃ。

ちなみに、自動車の世界ではアルミテープチューニングとか銅箔テープチューニングと言うのが既に存在しているので、銅のキラキラした光沢に惹かれる人はワテ以外にも大勢いるんだなw

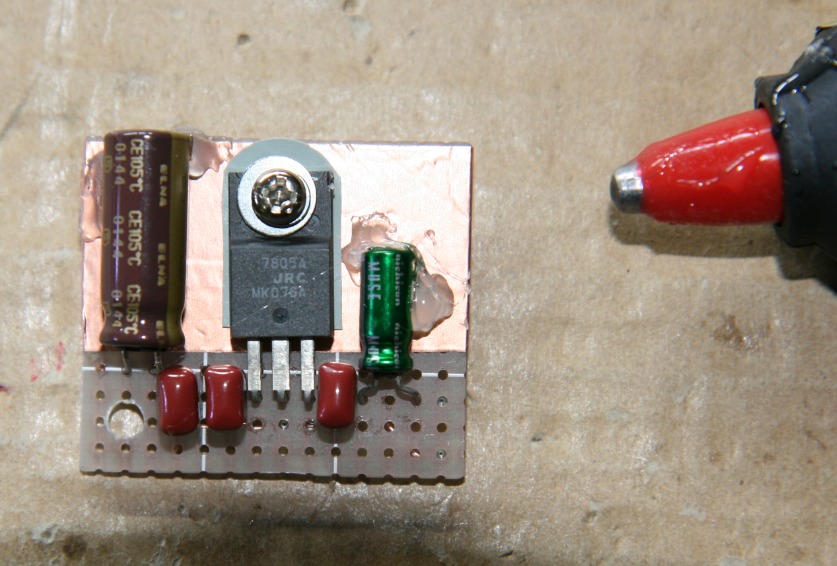

完成した5VDC定電圧回路

完成した5VDC定電圧回路の写真を以下に示す。

二個の電解コンデンサは振動で揺れるのを防止するためにホットボンドで固定した。

なお、電解コンデンサはヒートシンクの銅箔に密着させると熱が伝わり易いと思ったので、電解コンデンサは銅箔テープから3ミリくらいは浮いている。

100均で買った200円のホットボンドガンは引き金を引いても均一にボンドが出て来ないので分量を調整するのが難しい。

その結果、上写真のように汚い仕上がりになってしまった。気にしない。

ちゃんとしたホットボンドガンを買いたいのだが。

ワテお勧めツールの紹介

ホットボンド関連商品

100均の200円ホットボンドガンじゃなくて、ちゃんとしたメーカーのちゃんとした製品を使いたい。

例えば白光さんの商品が有名だ。

あるいは、半田ゴテの先で必要量だけ溶かして垂らして使う白光のハックルーと言う製品が今話題らしい。

ハックルーは、木製品や金属や電気絶縁等のあらゆる接着にお使いいただけます。

マジックハンダなどの名前で呼ばれることもあります。

特長

・コテ先で温めると液状に溶け、冷ますと再度固まります。

・熱した際のニオイも少なく、煙も出にくいです。

・配線材料の固定や、部品の仮固定などに便利です。

パック内容

・ハックルー x3本(約4グラム)仕様

・成分:熱可塑性ポリアミド樹脂(100%)

・色:黄褐色

・軟化点:145℃(代表値)

・粘度:2500mPa・s(@160℃)代表値

・比重:0.97

引用元 http://akizukidenshi.com/catalog/g/gT-07884/

ワテも今度ハックルーを買ってみるつもりだ。

白光(HAKKO) こて先ポリッシャー ケミカルペースト FS100-01

ハンダ関連の小物紹介のついでにもう一つお勧め商品を紹介しよう。

こて先の再コーティングに

こて先の酸化物除去に品番 FS100-01

内容量 10g

成分 フラックス、錫 各50wt%

※ケミカルペーストのフラックス成分は、脂環族アミン臭化水素酸塩、脂肪族アミン臭化水素酸塩、ワセリン、ワックスにより構成されています。ご使用後は必ずクリーニングしてください。

引用元 http://www.hakko.com/japan/products/hakko_fs100_set.html#productNav

半田ごてのコテ先は長く使っていると酸化して黒ずんでくる。

白光(HAKKO) こて先ポリッシャー ケミカルペースト FS100-01を使うと、その酸化物を除去して綺麗な半田コーティング状態に戻す事が出来る。

なお、白光(HAKKO) こて先ポリッシャー ケミカルペースト FS100-01は直径35ミリくらいの小さな金属容器に入っている。

付属品に丸い両面テープが付いていて、作業台に貼り付けて固定して安定させて使う事が推奨されている。

ワテの場合には、木片に貼り付けた(下写真)。

写真 白光(HAKKO) こて先ポリッシャー ケミカルペースト FS100-01を木片に貼り付けた

上写真の半田ごてはワテが長年使っている25Wタイプで、コテ先クリーニングする前の状態だ。酸化しまくりで汚い。

でもワテくらいの半田付け上級者になると、こんな汚い小手先でも問題なく半田付け出来るのだ。

上写真のように金属蓋を止めているPULLと印字されたテープは剥がさずに蓋を開閉する持ち手として利用した。

で、肝心のクリーニング効果はと言うと、写真を撮り忘れたww

写真無しで説明するなら、新品当時のコテ先のハンダ光沢が蘇った。

こんな便利な物があるならもっと早く買うべきだった。

それでも自称半田付けの達人だ。ほんまかいな。

嘘です。

半田付けのフラックスをクリーニングする

プリント基板を半田付けし終わったらフラックス除去などは何もしない人も多い。

昔のワテもそうだったのだが、最近のワテはプリント基板のフラックスを清掃して綺麗にしている。

ワテの場合には、まずは無水エタノールを豆腐の容器に少量入れて、使い古した歯ブラシで基板を擦る。デンターシステマなどのブラシの毛先が細いタイプの歯ブラシがお勧めだ。

無水エタノールをブラシに付けてゴシゴシ擦る。

その後、念のために専用のプリント基板フラックス洗浄剤を塗って、念入りにクリーニングする場合もある(下写真)。

最後に、プリント基板用の防湿コーティング剤を塗ると万全だ。

ワテの場合には、特にどこのメーカーが好きだとか言う拘りは無い。

強いて言えば、安くて量の多いのが好きだ。

写真 ワテが使っているプリント基板関連グッズ3種類

なお、ワテの使っている三種類のグッズ(フラックス、フラックスクリーナー、防湿コーティング)はどれも似た様な小瓶に入っている。

特に上写真の左端のフラックスと、中央のフラックスクリーナーが色も形も良く似ているのだ。

ウッカリしていると、フラックスを塗って半田付けするつもりがフラックスクリーナー塗ってしまったり、逆にフラックスクリーナーで基板を清掃しようとしてフラックスをタップリと塗りたくってしまったりと言う失敗も何度かある。あかんがな。

そう言うお馬鹿さんの為には、例えば、下写真のように、角瓶のサンハヤトフラックスクリーナーを使うと間違いがない。

サントリー角瓶みたいなもんか。違うか。

ラッチングリレー制御基板駆動用の5VDC定電圧回路の動作確認

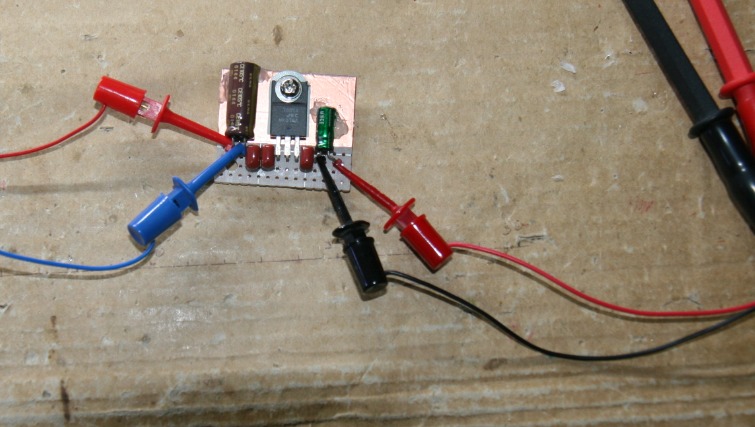

で、兎に角完成したラッチングリレー制御基板駆動用の5VDC定電圧回路を動作確認する。

ホットボンドが納豆の糸のように引いて、プリント基板に残っていた(下写真)。

さて、動作確認を行う。

写真 完成したラッチングリレー制御基板駆動用の5VDC定電圧回路、銅配線が美しい

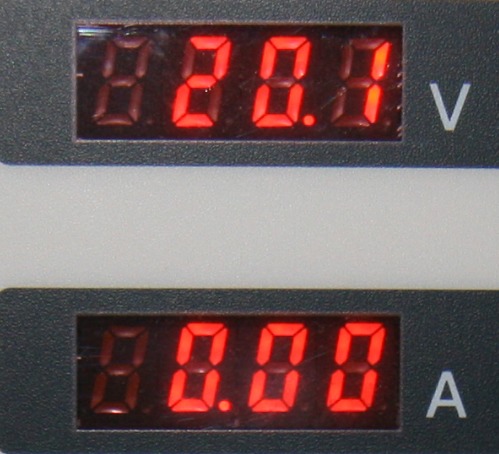

実験用の定電圧電源で20VDCを出力して、基板の左側から入力する(下写真)。

写真 実験用にヤフオクで購入した定電圧電源で20DVCを出力

ワテが使っている定電圧電源は株式会社高砂製作所さんのやつだ。兵庫県高砂市と関係あるのかなと思ったが、東京の会社のようで高砂市とは関係無さそう。なぜ高砂なのか気になる。

さて、出力をテスターで計測したら5.0925VDCと表示されているので期待通りに動いているようだ。

まあ、三端子レギュレータの回路が動作しないなんて事は無いだろう。誰でも作れるし。

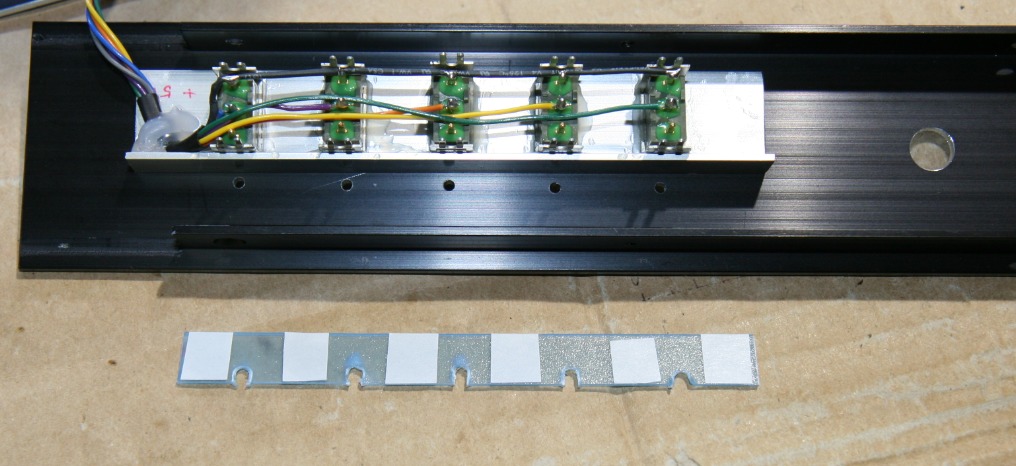

ラッチングリレー式入力セレクター回路をシャーシに取り付ける

いよいよラッチングリレー式入力セレクター回路をシャーシに取り付ける。

フロントパネルはΦ2のLEDを5個配置する予定だ。

そのLEDの光量を調整する為の電流値を決める抵抗を基板に半田付けした。

狭い場所に取り付けるのでリード線型の標準的な抵抗は取り付け場所が無くて困ったのだが、たまたま手持ちにあった進工業の小型の金属箔抵抗があったのでそれを使った。リード線の間隔が約5ミリくらい。

下写真のように半田付けした。

5個の抵抗の一端とグランド線の間にLEDを入れる。LEDはフロントパネルに取り付けるので、6本の細い電線を半田付けした(下写真)。一本(白色)はグランド線だ。

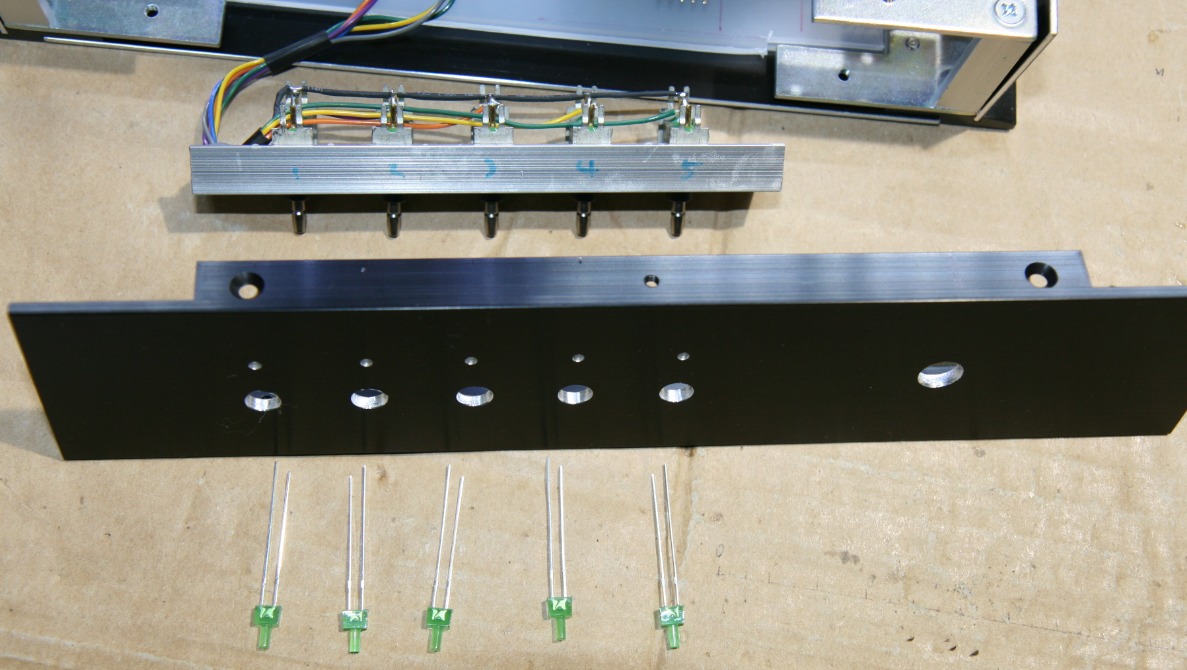

フロントパネルにLEDやプッシュボタンスイッチを取り付ける

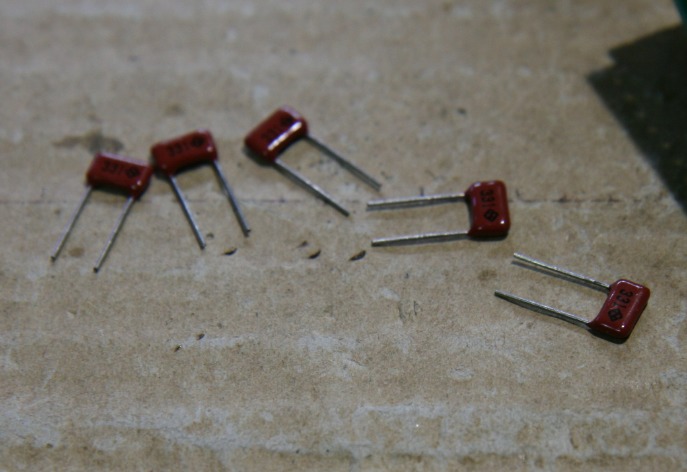

今回使うのはΦ2の凸円柱型と言うあまり見かけない小型のLEDだ。

Φ3くらいなら、わりとよく見かけるが、Φ2はネット検索していて偶々見付けたのだ。

LED表示はあまり大きいと目立ちすぎるし、メーカー製のアンプなどだと、Φ2どころか直径1ミリ前後の小穴が光る表示もある。

なのでワテも極力小型のLEDを採用して、メーカー製アンプに勝るとも劣らないデザイン性を追究したのだ。

写真 Φ2の凸円柱型グリーンLEDを5個フロントパネルに取り付ける予定

ワテが買ったのはRSコンポーネンツなのだが、似た様なのはアマゾンなどでも売っている。

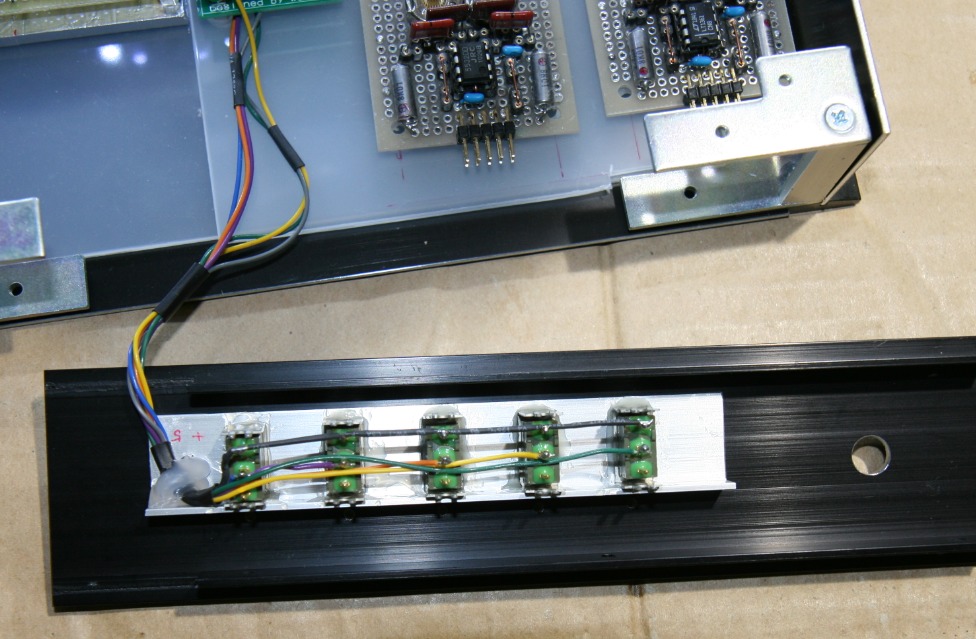

5連プッシュボタンスイッチをフロントパネル貼り付ける

下写真のように、5個のプッシュボタンスイッチは事前にL型アルミアングルにアラルダイトで貼り付けている。

そのユニットごと両面テープを使ってフロントパネルの裏側に貼り付ける事にした。

使うのはニトムズ製の超強力両面テープだ。

この両面テープが本当によくくっ付く。超強力と言う商品名の通り、本当に超強力なのだ。

写真 5連プッシュボタンスイッチを搭載したアルミLアングルをフロントパネル裏側に貼り付けた

今回のパワーアンプ・プリアンプ製作では、接着剤、ホットボンド、両面テープを多用しているが、まあネジ止めなどの方が強固には固定出来るが工作が面倒。接着剤、ホットボンド、両面テープなら必要に応じて剥がせるし、一旦貼り付けると引き剥がせば取れるとは思うが、横方向のズレには強いので、車載しても問題無いと思っている。

それに、もし問題が出たら、その時に対策すればいいし。まあ臨機応変だ。あるいは行き当たりばったりとも言う。あかんがな

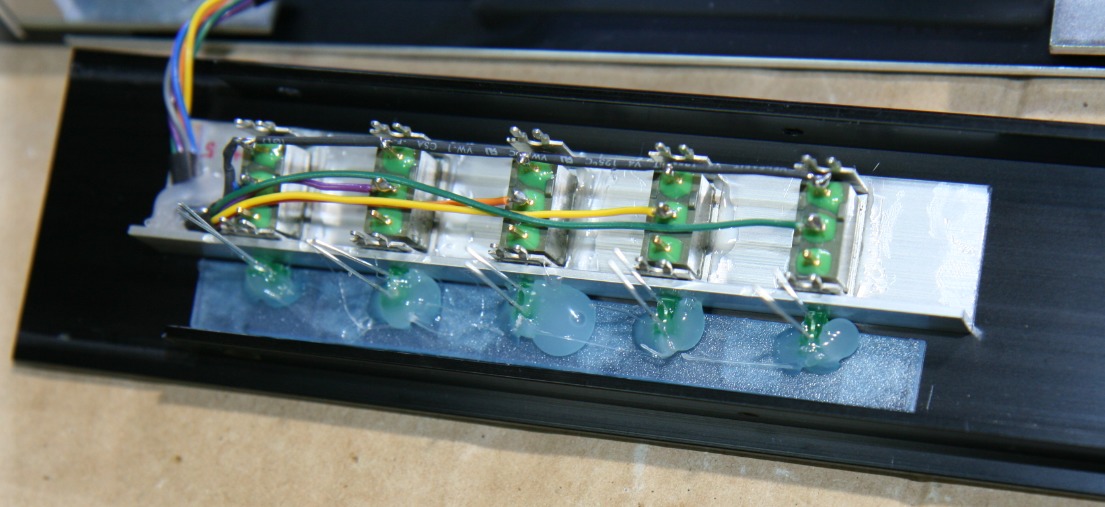

Φ2の凸型緑LEDをフロントパネルに取り付ける

下写真は、Φ2の凸型緑LEDをフロントパネルに挿し込む前の状態だ。

いい感じに穴が整列している。

写真 Φ2の凸型緑LEDをフロントパネルに挿し込む前の状態

アルミフロントパネルの厚さは3ミリ、凸型LEDの凸の部分は約4.5ミリ。

そのまま挿し込むと1.5ミリほど出っ張る計算だ。

まあそれでも良いが出来れば面一(つらいち)か、LEDがコンマ数ミリくらい出っ張る状態にしたい。

なお、ぺるけさんの「AKI.DAC-U2704を使った・・・トランス式USB DAC」製作記事に興味深い記述があったので以下に引用させて頂く。

2mm厚のパネルに⽳を開けてLEDを取り付けると3mmほど出っ張りますが、この作例ではLEDにワッシャを数枚かませてLEDの出っ張りをおさえています。パネルと完全に⾯⼀にすると⾒た感じがいまひとつだったので、ごくわずかに(0.3mmほど)出っ張らせています。

引用元 http://www.op316.com/tubes/lpcd/trans-dac.htm

オーディオ自作界で有名なぺるけさんがLEDとパネルが面一(つらいち)は見た感じが今一つなので0.3mm出っ張らせたとの事だ。

実は、ワテもそれを真似させていただく事にしたのだ。

0.3mmにするには1.2ミリのワッシャが有れば良いが手持ちのワッシャを幾つかノギスで測ったらそんな分厚いワッシャは直径が大きくて狭い場所に5個も収まらない。

で、良いアイデアが浮かんだ。

先日ダイソーで買った1.2ミリ厚のポリエチレン板がある。

写真 ダイソーのポリエチレン板1.2ミリ厚を帯状にカットした

ダイソーのポリエチレン板は各種の厚さの物があるので、それぞれ2~3枚ずつくらい買っておくと工作やDIYには何かと便利だ。

このポリエチレン板に同じく100均で買った革用ポンチΦ3で穴を開けた(下写真)。

写真 ポリエチレン板にΦ3の穴を革用ポンチで開けた

この板をフロントパネルに貼り付けて、その上にLEDを挿し込むと、丁度0.3ミリだけLED先端がパネルから出る計算になる。

挿し込んだLEDはホットボンドで固定した。アラルダイトなどの強固な接着剤を使うと、将来万一LEDが故障で切れた場合に交換が困難だ。

それを考慮してホットボンド接着剤を利用してLEDを固定したのだ。メンテナンス性さえも完璧に考慮した抜かりない設計なのだ。

下写真のように5個のLEDをホットボンドで固定した。

ワテが使っているホットボンドガンは引き金を引いてもスティックが前に進まなくなってしまった。なので手でスティックを押し出しているのだが、分量を調整するのが難しいのでドバーっと出てしまう。まあいい。

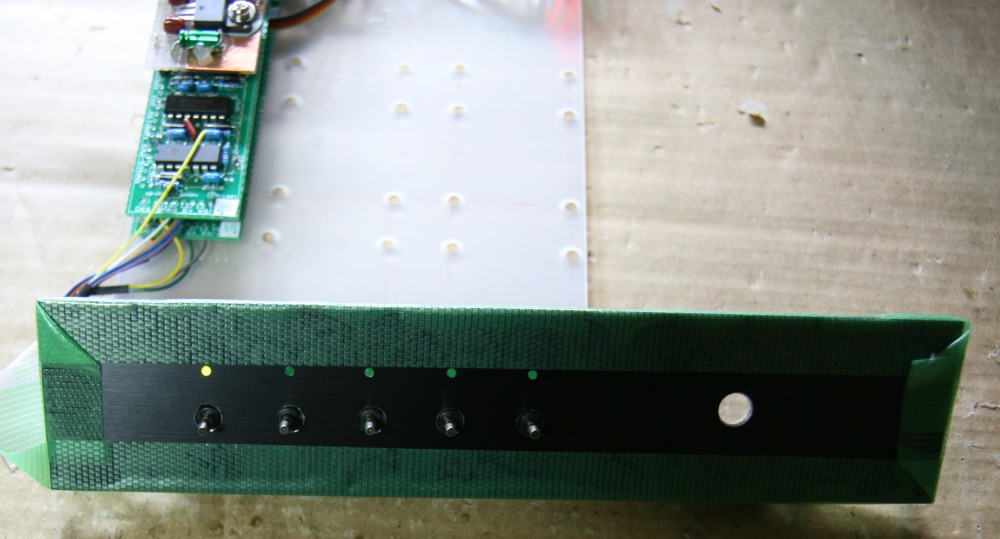

で、LEDの取り付けが完了したので、その完成写真をお見せしよう。

写真 CNCフライス盤で精密加工したかの如く整列しているLEDとプッシュボタンスイッチ

どう!

一時はどうなるかと心配していたフロントパネルの加工であるが、上写真のようにメーカー製超高級アンプに勝るとも劣らない完璧な仕上がりだ。

LEDが収まっているΦ2の穴は、手作業で開けたとは思えないくらいに正確に真円に仕上がっている。自称DIYの達人だ。

と言う事で、チャンネルフィルター兼プリアンプ製作作業の難関の一つは無事にクリアー出来た。

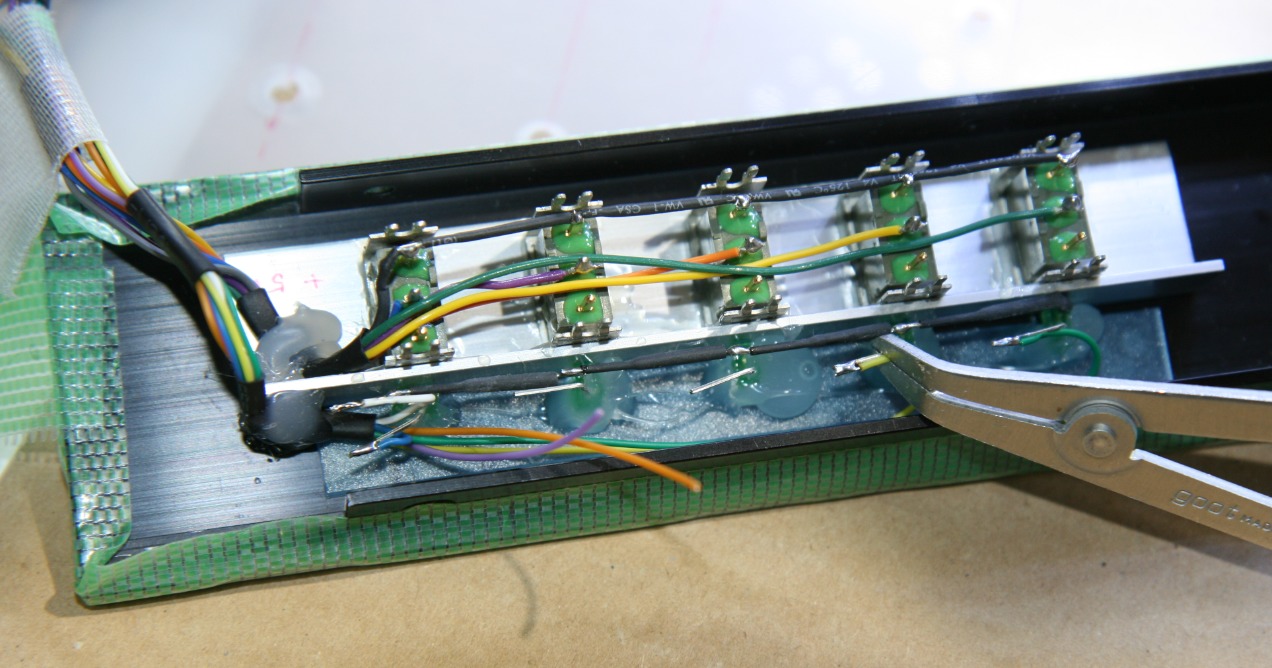

Φ2凸型LEDの配線

あとは、ラッチングリレー式入力セレクター制御回路基板とこの5連LEDとの配線作業だ。

5連プッシュボタンスイッチへの配線は既に済ませている。

写真 5連凸型緑LEDへ配線している様子

まあ、電線を6本(5本はLED、1本はアース)半田付けするだけなので順調に終わった。

でも、ワテの場合、この手の作業をする場合に、電線はどれくらいの長さにすれば良いかいつも悩む。

取り敢えず長めに切っておいて、半田付けする段になって最適な長さに再びカットすれば良いが、でもそうすると電線が数センチ半端になってしまう。捨てるのも勿体ないが、溜めていてもあまり使い道が無い。

なので、事前に必要な長さを入念に計測して無駄なく電線をカットする癖が付いているのだが、今回も、そんな状況で1時間くらい作業が停滞した。あかんがな。超貧乏性なワテである。

兎に角、電線をLEDに配線出来たので、ホットボンドで固めた。

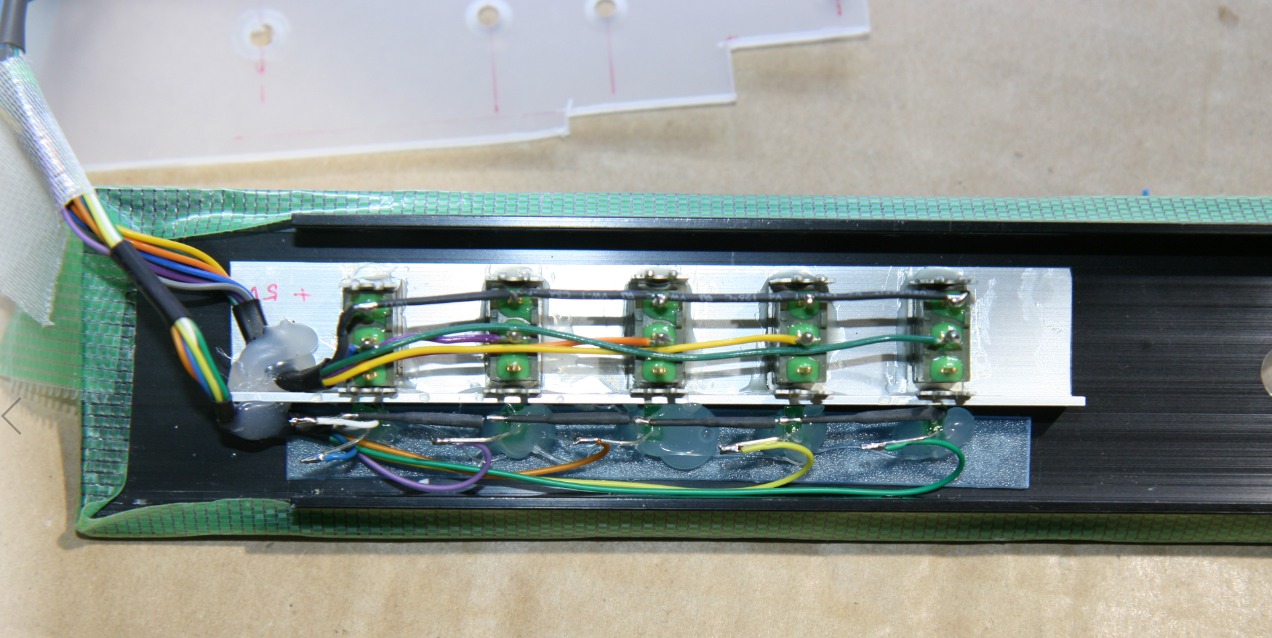

写真 ホットボンドで固めたフロントパネルの裏側(5連プッシュボタンスイッチと5連LED)

ホットボンド使い捲りのワテである。

いよいよ動作確認だ。

ラッチングリレー式5入力セレクター回路の動作確認

下写真のように、2ミリ厚のプラ板にラッチングリレーや制御回路を固定している。

そして、フロントパネルへの配線も完了した。

実験用定電圧電源(高砂製作所)で20VDCを出力して、7805三端子レギュレータ電源回路に入力すると下写真の基板が動作する。

電源オン時には初期状態はどうなるか分からない。

つまり、どれかのリレーがオンになったり、複数のリレーがオンになったり(極稀に)、あるいはどのリレーもオンにならない(これが普通)状態を取る。

その場合でも、ラッチングリレーの選択状態と、LED点灯状態は正しく連動しているようだ(偶々かも知れない)。

さて、当初はパワーオンリセット回路を入れる予定で回路も設計して動作実験して正常動作したのだが、結局入れなかった。理由は、面倒なので。それに、パワーオンリセットしたとしても、その後で手で自分の好きなチャンネルの押しボタンを押す事になるので。

まずCH1を押したのが下写真。いい感じにカチッと音を立ててラッチリレーが切り替わる。

次にCH2、CH3、CH4、CH5まで順番に押してみた。

写真 CH2選択状態

写真 CH3選択状態

写真 CH4選択状態

写真 CH5選択状態

おお~、いい感じでCH1からCH5までラッチリレーが小気味よくカチッと音を立てて切り替わるぞ。設計通りの完璧な動作だ。

このラッチングリレー式入力セレクター回路の製作記事はこちら。

まとめ

チャンネルフィルター兼プリアンプ製作における難関の一つであったフロントパネルにΦ2のLEDを取り付ける加工が無事に完了した。

それによって、五つのプッシュボタンスイッチと五つのLEDを取り付けて、ラジオボタン式の入力セレクター回路が完成したのだ。

CNCフライス盤などを使わずに手作業で穴開け加工をしたが、慎重にやればこの程度のレベルの工作は出来るだろう。まあ偶々上手く行っただけなのだが強気のワテである。

世の中にはもっと凄い工作技術を持っている人もいるし。

残る作業は、

- リレー回路からボリュームまでの配線

- ボリュームからアンプ入力端子までの配線

- ボリューム軸に延長シャフトを取り付ける工作

- アンプ出力端子から出力XLR5メスコネクタまでの配線

- ぺるけ式Bluetooth 3.0レシーバーの製作

などの五項目だ。

取り敢えず、最後の「ぺるけ式Bluetooth 3.0レシーバーの製作」は後回しにして、それ以外の四項目が完了した時点で、全体の動作確認を行う予定だ。

乞うご期待

続編記事が完成した。

![サントリー ウイスキー 角瓶 700ml [ウイスキー 日本][角ハイボール 角ハイ ハイボール]](https://m.media-amazon.com/images/I/41BfK5caWYL._SL160_.jpg)

コメント