ワレコ

鍋の季節だ。

スーパーに行けば色んな種類の鍋のスープが売られている。

ワテの場合はストレートタイプのスープが好きだ。

手軽だし。

さて、この所、ちょこちょこと自宅の木工作業部屋に改良を加えている。

今回は万力を板に固定した。

まあ、ワテの備忘録だが。

では本題に入ろう

万力を板に固定する

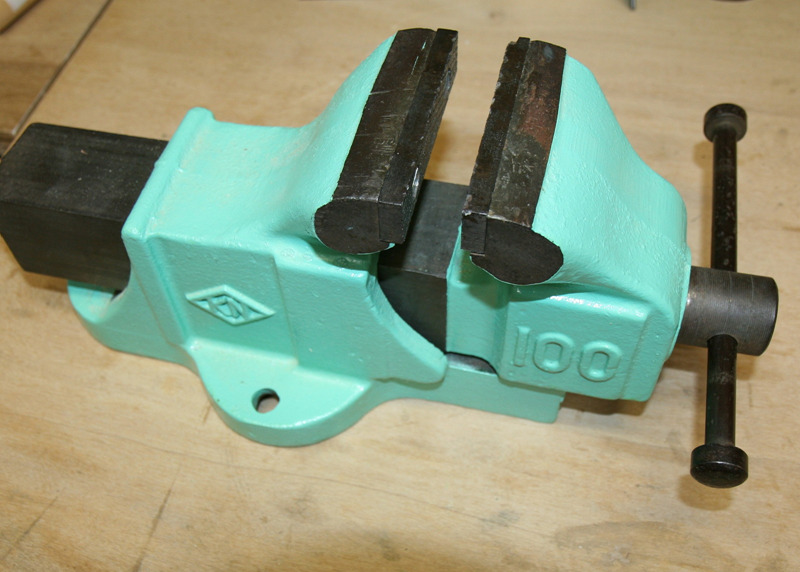

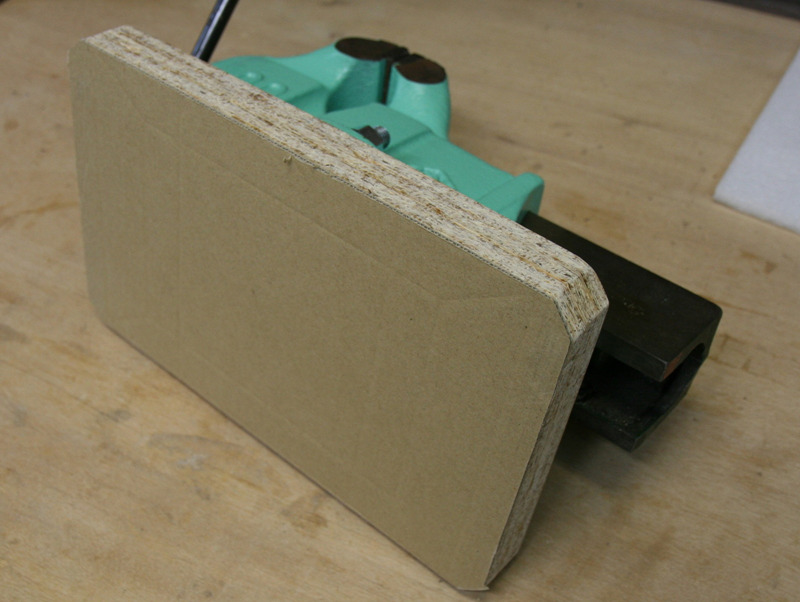

下写真がワテが使っている100mm万力だ。

約一年半ほど前にリサイクル屋で3000円で買って来てレストアしたやつだ。

写真 約一年半ほど前にリサイクル屋で3000円で買って来てレストアした100mmバイス

そのレストアの様子は下記事で紹介している。

万力はレストアはしたけれど、あまり使う機会が無いので部屋の隅でおが粉を被っている事が多い。

でも最近、鉋の調整に興味が湧いてきて、裏金の折れ曲がり部分(耳)の角度を調整したりしたいので万力を活用する事にしたのだ。

その場合に、万力を作業台に固定しておけばいつでも使えるのだが、ワテの作業部屋は狭いので万力を作業台に固定出来ない。使わない時に邪魔になるので。

そこで万力を板に固定して使う時には作業台の上に載せてクランプで板を固定してやれば万力が動かないので安定して使える。

さっそく万力を板に貼り付ける事にした。

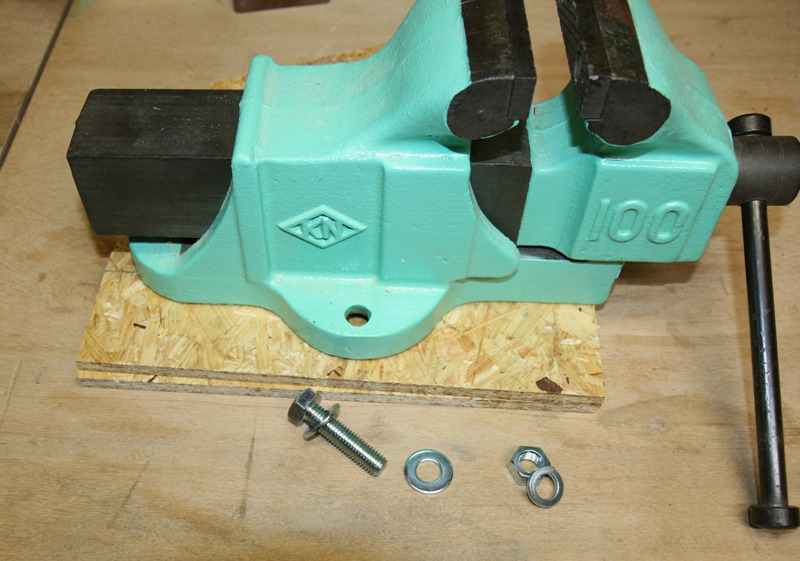

写真 万力を載せる板材(OSB端材)を用意した

今回使う板はOSB合板と言うやつだ。9ミリ厚だ。

Oriented Strand Bordの略らしい。和訳すると「配向性ストランドボード」と言うそうだ。

OSB合板とはまあ要するに写真のように短冊状の木片をプレスして接着剤で固めたものだ。

OSB合板は建築用資材に使われる事が多いと思うが、建築用合板にはホルムアルデヒド放散等級という規格がある。

ホルムアルデヒド放散等級は星の数で表示されるが、その意味をネット検索してみたところ以下の通りだ。

F☆ 内装仕上げへの使用が禁止

F☆☆ 未確認

F☆☆☆ 未確認

F☆☆☆☆ 制限なく内装に使うことができる

兎に角、星四つのやつを使っておけば安心だ。

ホルムアルデヒド放散等級は合板だけでなく、接着剤、塗料、その他多くの建築資材にも表示されているので、ワテの場合は兎に角、星四つのやつを選んで買うようにしている。

今回使ったOSB端材も星四つの安全なタイプだ。異常なくらい神経質なワテである。

写真 OSB合板端材を卓上スライド丸ノコでカットする

下写真のように二枚のOSB合板を万力の大きさに合わせてカットした。

写真 二枚のOSB合板の上に万力を固定する予定

上写真のように二枚のOSB合板にM12のボルト三本使って万力を固定する予定であった。

二枚で18ミリ厚なので今回の用途には十分な強度だとは思うが、何となくもう一枚入れて三枚重ねにする事にした。

でも適当なサイズのOSB合板が見当たらない。大きなサイズの合板なら何枚かあるがわざわざ切るのも面倒だし勿体ない。三枚重ねの中央に入れる板なので外からは見えないから小さな端材でも良いだろう。

そこで端材を溜め込んでいる箱を漁って、OSB合板の端材を見付けた。

写真 小さな端材も捨てられないワテは断捨離の対極にある

下写真のようにOSB合板端材を見付けた。

写真 貯め込んでいる端材の中からOSB合板の端材を見付けた

それらのOSB合板端材をカットして下写真のように木工用ボンドで貼り付ける。

写真 SB合板端材をカットして木工用ボンドで貼り付ける

上写真のようにパズルを組み合わせるように端材を敷き詰めた。

下写真のようにクランプでガッチリと固定して数時間放置する。

写真 クランプでガッチリと固定して木工用ボンドが乾くまで数時間放置

木工用ボンドが乾くまで最低でも3時間くらい待たなければならない。完全に硬化するには24時間くらい放置する必要がある。

いつも思うのだが、10分くらいで完全に硬化する木工用ボンドを発明すれば爆発的にヒットすると思うのだが。

アロンアルフアの木工用ならあるが、一本2g入りで300円くらいだから大量には使えないし。

これだと50g入りだが、それでも高いし。

クランプを使って固定する現状のやり方しか無いのかな。でもそれだと作業が中断するし。

何か良い方法を考えたい。

数時間放置して下写真のように木工用ボンドが乾燥した。

写真 OSB端材の貼り付けが完了

下写真のように卓上スライド丸ノコを使って三枚重ねのOSBボード(9mm x 3=27mm厚)の四辺を切断した。また角の部分も45度にカットした。

写真 端材を貼り付けて27ミリ厚になったOSB合板を長方形にカット

卓上スライド丸ノコはワテが木工DIYで買って良かった工具ランキングの第一位だ。

ちなみに第二位は充電式インパクトドライバ、第三位は仕上げサンダと連動コンセント付集塵機だな。

下写真のように万力をM12サイズのボルトで固定する為の穴を、OSB合板を三枚重ねて三カ所にあけた。Φ13くらいの穴を開けたかったが、手持ちにはΦ12の木工用ビットしか無かったのでそれを使った。

写真 万力をボルト固定する為の穴(Φ12)を三カ所に開ける

ワテが使っているボール盤は以前に中古で購入したアシナのやつだ。

三枚のOSB合板のうち、端材を貼り合わせて二枚分の厚さ18ミリにした板に万力をボルト固定する。

残り一枚のOSB合板は一番下側に貼り付けて、その板には大き目の穴を開けてボルトの六角頭の部分が収まるようにする。

そこで下写真のように大き目のΦ27木工用ドリルビットで穴を開ける。

写真 既にΦ12穴を開けているOSB合板にΦ27を開けるにはテクニックが必要

所が既にΦ12ミリ穴を開けているのでそこにΦ27ミリドリルで穴を開けようとしても、中心が決まらないのでドリルが安定せずにブレてしまい穴開けが出来ない。

そこで上写真のように1×4板にΦ27で穴を開けておいて、その板をOSB合板のΦ12穴に合わせてガイドとして、Φ27を無事に開ける事が出来た。

なおこの手の浅い穴開け作業には上写真のような長い木工用ドリルビットよりもボアビット(フォスナービット、座ぐりビットとも言う)を使う方がやり易いと思う。

アマゾンで18本セットが安かったので発注しておいた。

なお、ワテが買った上写真のボアビットと、下写真のボアビットとでは刃先の形状が異なる。

後者のE-Valueのボアビットの場合、円周上にギザギザのノコギリのような刃が付いている。

一方前者のワテが発注したやつは円周上の刃は二箇所にしかない。

一見するとギザギザが多いほうが良く斬れそうだが、どっちの刃でも使っていると切れ味は悪くなると思う。その時にヤスリで刃を研ぐ事を考えると研ぎ易そうなシンプルな形状のボアビットを選んでみたのだ。

まあ18本セットで三千円弱なので一本当たり200円以下だから、失敗しても良いわと言う感じで発注してみた。

OSB合板はボアビットで穴開け加工するには最も適していないような繊維質な合板なので、今後、いろんな木材にこのボアビットで穴を開けてレビューしてみる予定だ。

ドリルで穴を開けると大量の切り屑が出るので、箒で集めて自作サイクロン集塵機で清掃する。

写真 木工DIYでは定期的に切り屑を箒で集めて清掃すると気分が良い

サイクロン集塵機は下写真のようなサイクロンパーツと金属ペール缶(蓋付)を組み合わせれば簡単に自作出来るのでお勧めだ。

ワテもサイクロン集塵機を自作したが、その結果、殆ど全ての木屑がサイクロン集塵機のペール缶で回収出来て、掃除機のフィルターが全く汚れないのだ。感動もんだった。

さて、下写真のように部材の加工が完了した。

写真 左:OSB合板2枚重ね18mm厚、右:OSB合板1枚9mm厚

合板の切断面の鋭いエッジは手触りが悪いので仕上げサンダで研磨しておいた。仕上げサンダは粉塵が大量に発生する電動工具なのでサイクロン集塵機に洗濯ホースで接続している。

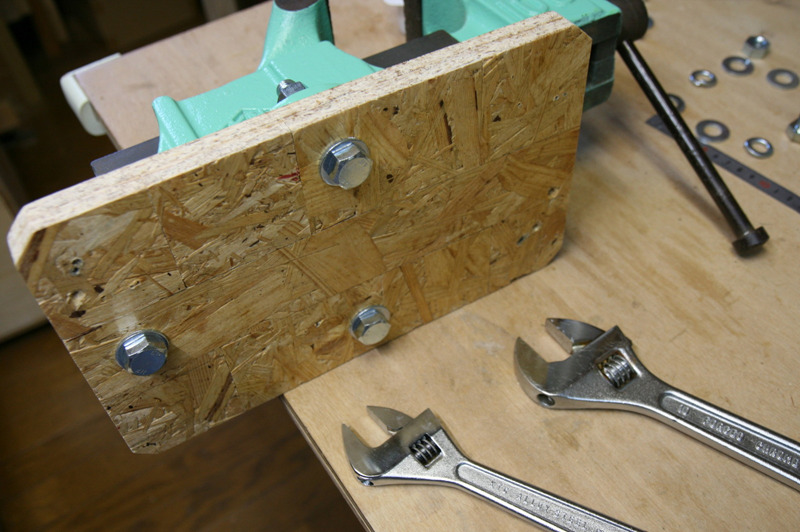

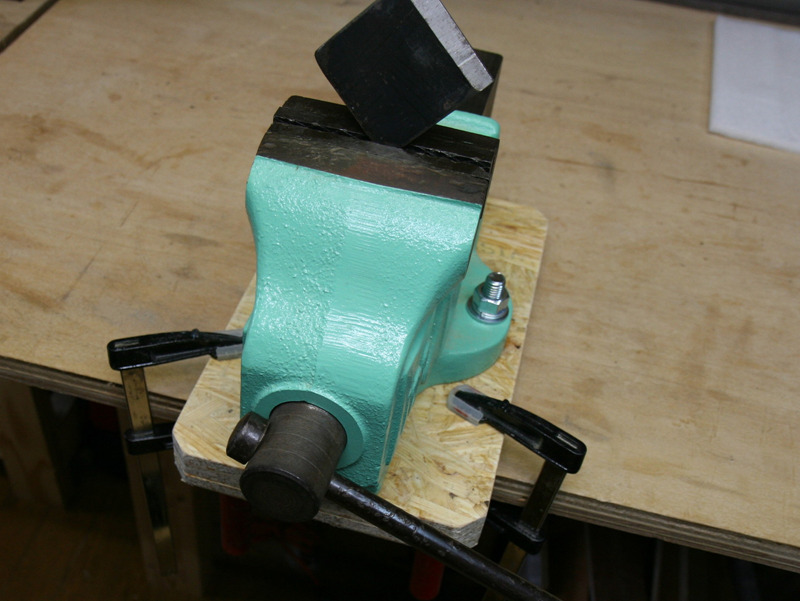

下写真のようにM12x70六角ボルトを三本使って万力を18ミリOSB合板に固定した。

写真 M12x70六角ボルトを三本使って万力を18ミリOSB合板に固定

ちなみにこのモンキーレンチは良く行くリサイクル屋で一個200円だったかな。KTC製の中古だが程度も良いのでお買い得だった。

下写真のように三枚目のOSB板をインパクトドライバを使ってコーススレッド25mmを打ち込んで貼り付けた。

写真 三枚目のOSB板をコーススレッド25mmを使って貼り付けた

充電式インパクトドライバは木工DIYで頻繁に使うのである程度は良い物を買うのをお勧めする。ワテが使っているやつはマキタのDIY入門用の安いやつだが。

高級機になるとソフトスタート機能があるので、トリガーを引いても一気に高速回転せずに徐々に加速するのだ。でも安いやつは一気に高速回転するので、ドライバービットがネジ頭から外れたり、あるいはドライバービットでネジ頭の十字溝を舐めてしまうなどの失敗が多いのだ。

もし今ワテが買うなら下写真のがお勧めだ。軽くて全長も短いので狭い場所でも作業性が良い。ソフトスタートが付いているのかは要確認だが。

さて、12ミリ六角ボルトの六角頭の高さは実測で8ミリくらいだった。そこにワッシャの厚み2ミリ(実測)が加わるので10ミリ。

一方OSB板は9ミリ厚だ。単純計算すると金属ボルトが1ミリ出っ張るが、ボルトとナットを強く締め付けると1ミリくらいはボルト頭はOSB板にめり込むと思うので、ピッタリと面一(つらいち)になる。ワテの緻密な計算だ。

で、実際に組み立てるとワテの予想通りになったのでこれで行けそうだったのだが、もしボルト頭が出っ張っていて作業台に傷が付くと気分が悪い。

そこで段ボールを両面テープで貼り付ける事にした。

写真 段ボールを両面テープで貼り付ける事にした

超心配性なワテである。

ナーバスワレコと呼んでくれ!

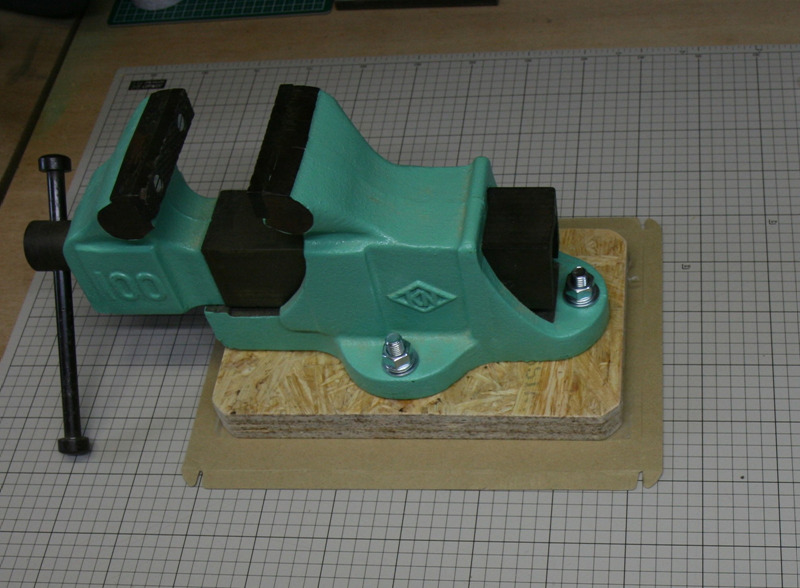

下写真のように段ボールを両面テープでOSB板の裏に貼った。

写真 段ボールを両面テープでOSB板の裏に貼った

はみ出した段ボールはカッターで切る。

ワテが使っているのはこのオルファのA1サイズの巨大なカッターマットなのだが、もうワンサイズ小さいやつでも良かったかも。

下写真のように段ボールを切り取った。

写真 ダンボールを貼り付けた万力台座板

兎に角、無事に万力を板固定する事が出来た。

板に固定した万力を使ってみる

では早速使ってみる。

下写真のように万力を作業台の端に設置して、クランプで板を固定する。

写真 板固定した万力を作業台の端にクランプ固定

万力には鉋の裏金を挟んでいる。

その裏金の耳の部分の角度を変えたいのでゴムハンマーで叩く(下写真)。

写真 鉋裏金の耳の部分の角度を変えたいのでゴムハンマーで叩く

イイ感じで作業が出来るぞ。

大成功だ。

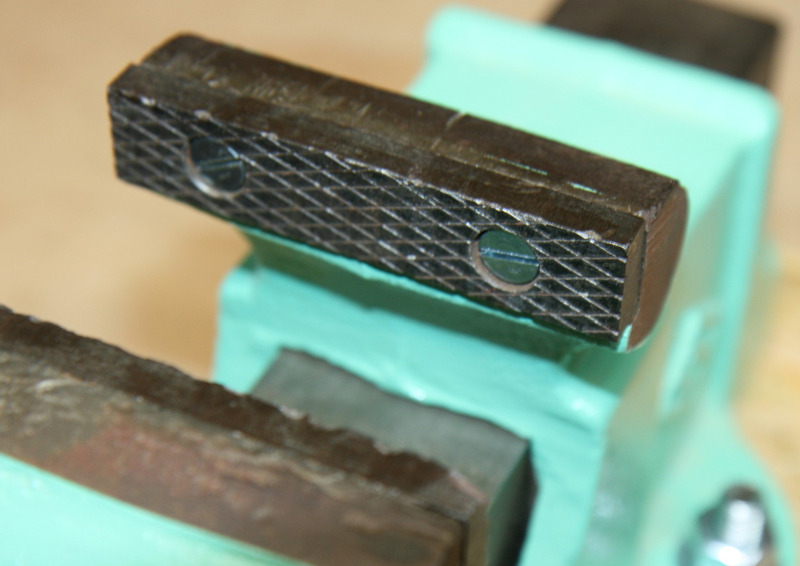

ちなみにワテがレストアしたこの100mm万力は口金を固定しているマイナスネジがかなり劣化していて、ネジ山がすり減っていたのだ。実用上は問題ないが、新品に交換した。

写真 新品のインチネジに交換した万力

でもそのネジはインチサイズでホームセンターにも無かったので、以前に大阪日本橋の電気屋街へ行った時に、株式会社ナニワネジさんに寄ってみたら有ったので買って来て交換した。

このお店に無ければどこにも売っていないくらいに多数のネジが店頭販売されているのだ。

ナニワネジさんはアマゾンにも多数のネジを出品しているのでお勧めだ。

さて、最後に下写真を紹介しよう。

写真 赤いマジック線は何か?

上写真のように万力を固定した板に赤マジックで線を引いておいた。

作業台からこの線よりも万力がはみ出すと、万力が転落する限界線だ。

超心配性なワテならではの完璧な安全対策なのだ。

ちょっとした工夫であるが、DIY初心者では思い付かない高度なテクニックなのだ。

ほんまかいな。

まとめ

ワレコ

不用品を処分して、作業環境を整理整頓すると気分爽快だ。

かつ不用品処分で得られた資金で今必要な工具類を購入すれば人生が充実する。

当記事ではワテがレストアした100mm万力を板に固定する作業過程を紹介した。

板に固定した万力は好きな場所に移動してクランプ固定すれば動かないので作業性が良くなる。

かつ、使わない時には収納出来るので狭い作業部屋を有効活用できる。

一石二鳥どころか一石三鳥くらいの効果があるのだ。

さっそくこの万力を利用して鉋裏金の耳角度を調整するなどの作業を行っている。

一方、先日、三木金物まつりで購入したレール金床を使えば、鉋刃や鑿の裏打ちが出来る。

実際に、ワテの鉋の刃をレール金床と金槌を使って裏打ちしてみた。その結果、割といい感じで角度調整が出来た。

今後は、その鉋刃を研いで鉋を最良の状態に調整したいと思っている。

そうすると厚さ数ミクロンくらいの削りカスを出す事が出来るはずだ。

それが上手く行ったら、手持ちの数丁の鉋や鑿も調整して研ぎたい。

(続く)

コメント