ワレコ

自作オーディオ機器は電気的な特性の良さも重要だが、それ以上に重要なのが見た目だ。

どんなに高級なパーツを使って作った自作機器でも、その外観が素人の手作り感丸出しでは愛着が湧かない。

と言う訳で、ワテの場合は最近は自作オーディオ機器のシャーシは金属加工を外部業者さんに依頼するようにしている。

表題の「金田式No. 128オールFETスーパーストレートパワーアンプ」の場合なら、プリント基板製作をPCBWayさんに発注したが、PCBWayさんは基板製造以外にも金属加工、シルク印刷、レーザー刻印加工、アルマイト処理、3D印刷など各種のサービスを提供している。

そこでPCBWayさんのレーザー切断加工サービスを利用してパワーアンプのシャーシに使うフロントパネルとリアパネルを発注したのだ。

当記事では、それらのパネルを使って自作のシャーシを作る過程を紹介したい。

前回記事はこちら↴

ヤフオクに出品中の専用プリント基板はこちら⤵

では本題に入ろう。

シャーシのサイドウッドを作る

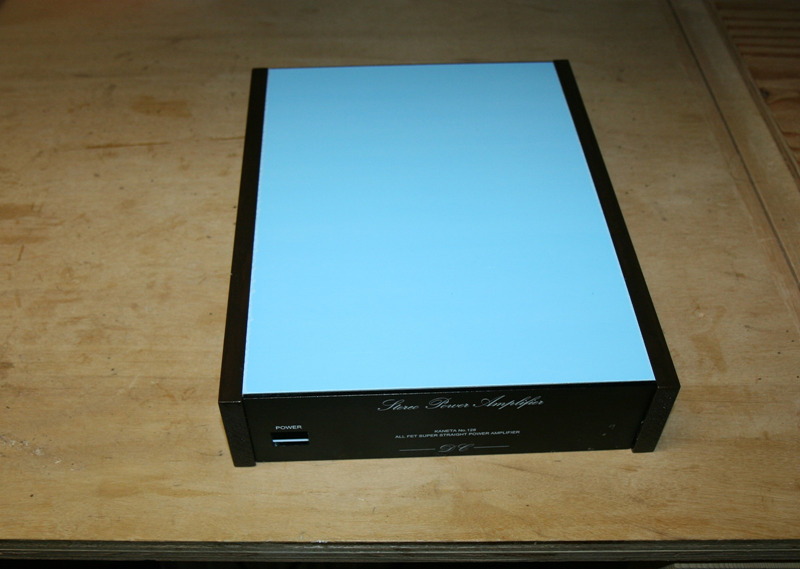

今回ワテが作るのは、下写真のようなシャーシだ。

天板・底板には丁度A4サイズ(297x210x3t)のアルミ複合板を使い、左右には自作のサイドウッドを付ける。そして前後パネルにPCBWayさんに発注したアルミパネル(210x60x3t)を使って箱状に組み上げるのだ。

ワテの場合は、このような構造のシャーシは過去に三台作っていて、今回で四作目になる。非常に簡単な構造のシャーシだが、見た目はメーカー製に勝るとも劣らず、製作費用も一万数千円程度なのだ。

エゾ松材をサンダーで磨く

シャーシのサイドウッドを作るために、ホームセンターに売っているエゾ松材(60x1820x12t)を306mmで二本カットした(下写真)。

写真 エゾ松材(60x1820x12t)を306mmで二本カット

サイドウッドの材料としては、別にエゾ松材で無くても何でも良いだろう。

エゾ松材は木目が詰まっていない柔らかい木質なので傷が付き易い。そう言う点では、木目が詰まっているウォルナットとかケヤキなどが良いと思うが、そう言う高級木材は高いのでワテは安い部材を使う。

下写真のように集塵ホースを付けた仕上げサンダでエゾ松材を磨く。

写真 仕上げサンダに240番手の紙ヤスリを付けて研摩

上写真の右下にあるのがHiKOKIの電動工具連動式集塵機だ。

ワテの木工作業部屋奥に付けた二つのOAタップの写真を以下に示す。

写真 木工作業部屋奥に付けた二つのOAタップ(左:集塵機連動、右:汎用)

上写真に於いて、左側OAタップはHiKOKI集塵機の連動コンセントに接続している。その結果、このOAタップに接続した電動工具(今は仕上げサンダ)のスイッチをONすると、自動的に集塵機のスイッチがONになるのだ。

そして、電動工具のスイッチをOFFにすると数秒後に自動で集塵機も停止する。このHiKOKIの電動工具連動集塵機を使い始めてから木工DIY作業が非常にやり易くなった。

下写真は、作業部屋に配管している集塵ホースの経路を切り替えるブラストゲートだ。まあ要するに手動式のシャッター機構である。

写真 自作の配管切り替えボックス機構

上写真には写っていないがこの分岐ボックス下部にも集塵ホースが付いていて、それはサイクロン集塵機に接続されていて、さらにその先にはHiKOKIの集塵機に接続されている。

上写真では左側のブラストゲートを開いていて、その先には仕上げサンダの集塵ホースを接続している。

ブラストゲートを使うと複数の配管経路を切り替える事が出来るので、各種の電動工具の集塵を上手く切り替える事が出来る。

サイドウッドに着色ニスを塗る

仕上げサンダでの研磨作業が完了したので、塗装を行う。

塗装作業をスマートに行うには事前準備が重要だ。

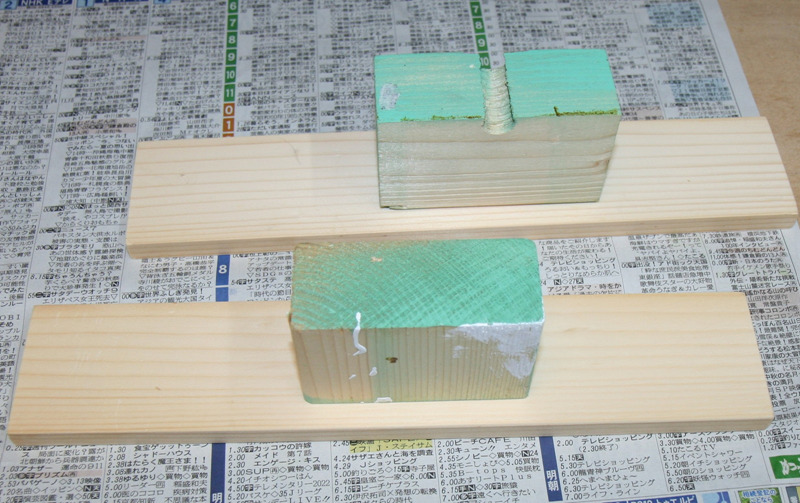

今の場合なら薄板材に刷毛で塗装するので、下写真のような台座兼持ち手を両面テープで貼っておくと作業がやり易くなる。

写真 サイドウッドに使うエゾ松材の裏に台座兼持ち手を貼り付ける

この持ち手を貼り付けておくと、薄板材を自由に持ち上げてどの場所でも刷毛で塗装出来る。

まずは下写真のように裏面に着色ニスを塗装した。

写真 持ち手を利用してサイドウッド裏側に着色ニスを塗る

ワテが使ったのは下写真の製品だ。

次は下写真のようにサイドウッド表面に塗装する。

写真 貼り付けた台座でサイドウッドを浮かせておく

上写真のように事前に貼り付けておいた台座のおかげでサイドウッドは空中に浮上させられる。

そして、下写真のようにサイドウッド表面に着色ニスを刷毛で塗るのだ。

写真 サイドウッド表面に着色ニスを塗装(一回目)

ワテが使ったのは下写真の100MLタイプの小瓶だ。

写真 カンペハピオ100MLタイプの着色ニス(新ウォルナット)

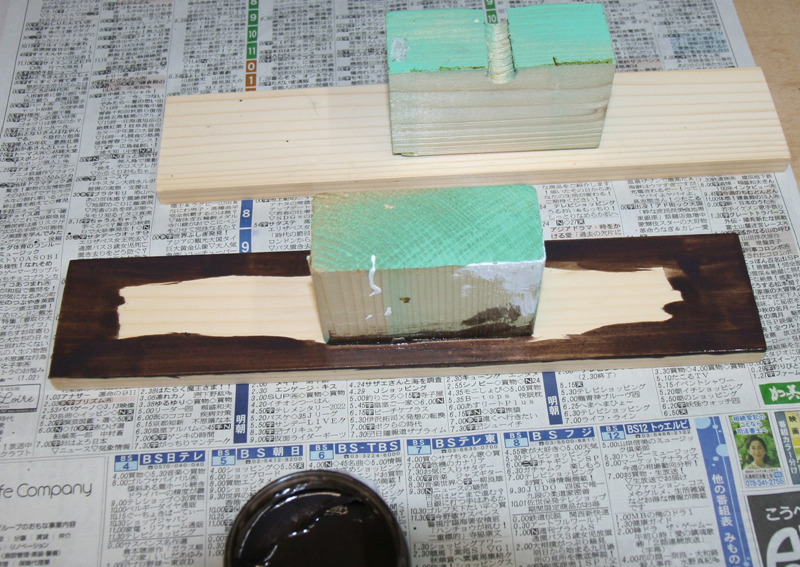

下写真のように一回塗りが完了したので一時間ほど乾かす。

写真 一回塗りが完了したので一時間ほど乾燥中

一時間後に、下写真のように二回塗りして乾燥させた。

写真 着色ニスを二回塗りして完成したサイドウッド

三回塗りしなくても二回塗りで十分に分厚い皮膜が出来たのでこれで良しとする。

天板・底板固定用のMDFボードを貼る

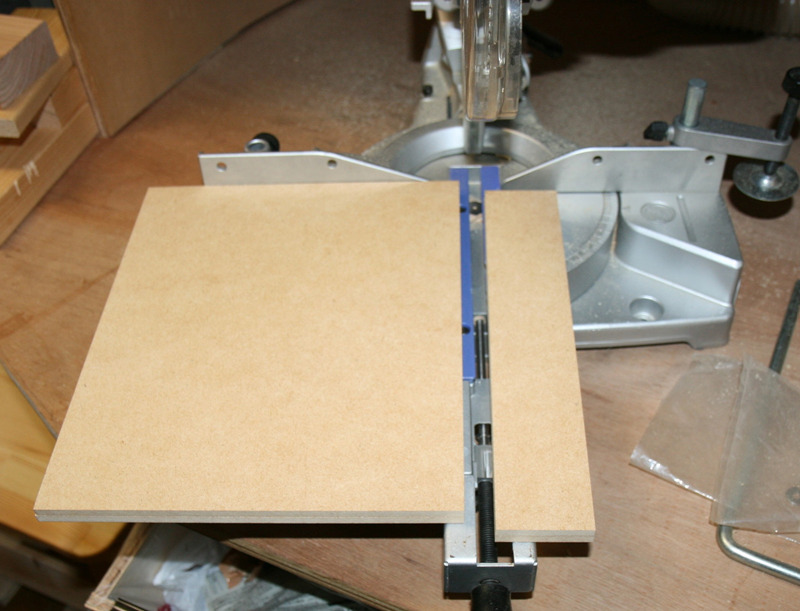

さて、次はダイソーで買って来た600x300x6tのMDFボードをカットして、サイドウッド内側に貼り付ける部材を作る。

写真 HiKOKI卓上スライド丸ノコFC7FSBでMDF材6ミリ厚を二枚重ねカット

その結果、下写真のように二枚重ねのMDFボードを幅54mmで切り取る事が出来た。

写真 幅54mmのMDFボードを二枚切り出した。

その後、この二枚のMDFボードは長さを210mmでカットした。

その結果 210 x 54 x 6t のMDF板が二枚出来上がった。

エゾ松材にMDF材を接着する

下写真のように木工用ボンドを使ってエゾ松材にMDFボードを貼り付けた。

写真 木工用ボンドを使ってエゾ松材にMDFボードを貼り付け

下写真のように二つのサイドウッド部材を重ねて、その上下を板材で挟んでF型クランプで固定した。

写真 サイドウッド部材が接着出来るまでF型クランプで固定

ワテが使っているのはごく普通の木工用ボンドだ。

でも、海外の木工YouTuberが良く使っているタイトボンドを一度使ってみたいと思っている。

今度買ってみるかな。

シャーシ部材を接着して組み上げる

二時間ほど乾燥させたら木工用ボンドが固まりサイドウッドが完成した。

次は、そのサイドウッドにシャーシ底板(アルミ複合材)と、フロントとリアのパネルを接着してシャーシを組み上げる作業だ。

写真 サイドウッド、底板(アルミ複合材)、フロントとリアパネルを接着する

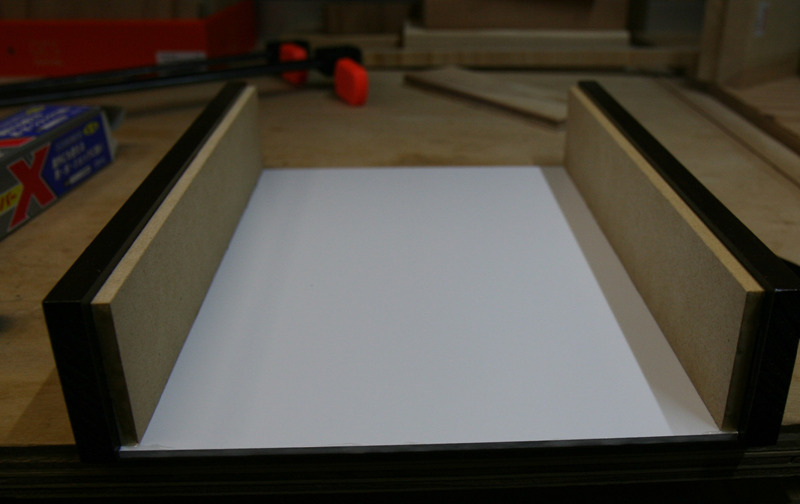

上写真はサイドウッドに底板を接着した状態。

この後、前後のアルミパネルも貼り付けた。

ワテお勧めの接着剤はこれだ↴

その名の通り、超多用途なので、大抵のものは接着出来る。

そして下写真のようにF型クランプや万力の重石でしっかりと固定した。

写真 シャーシの部材を接着してクランプや重石(万力)で固定

ワテが使っているのは下写真の600mmタイプだ。

でも下写真のL型クランプのほうが強力なので2本買ってみようかなと思っている。

あるいは下写真のクランプは有名なので使ってみたいのだが値段が高い。

でもまあクランプは木工DIYで最も使用頻度の高い工具なので、一つ三千円くらいのやつを四~八個くらい買っても良いかなと思う。

接着完成したシャーシの紹介

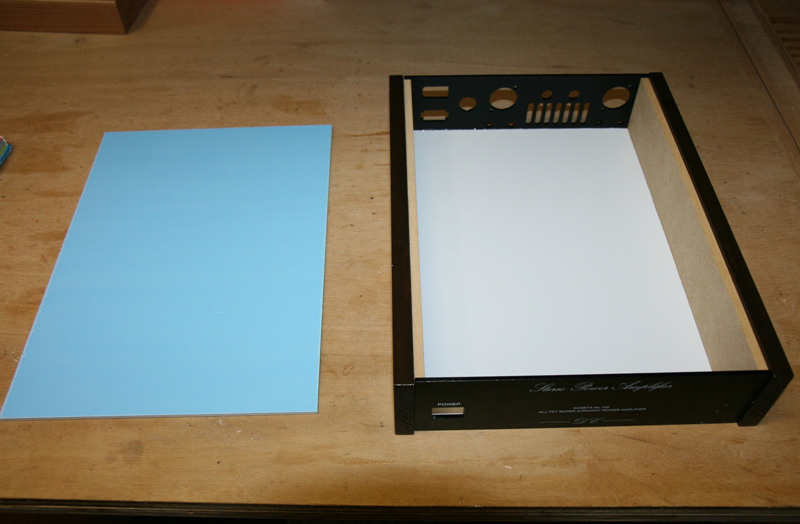

下写真が接着完了したシャーシだ。

写真 アルミ複合板底板、サイドウッド、前後アルミパネルの接着完了

アルミ複合板は297x210x3tで、青色保護シートを剥がすと白い表面が出る。

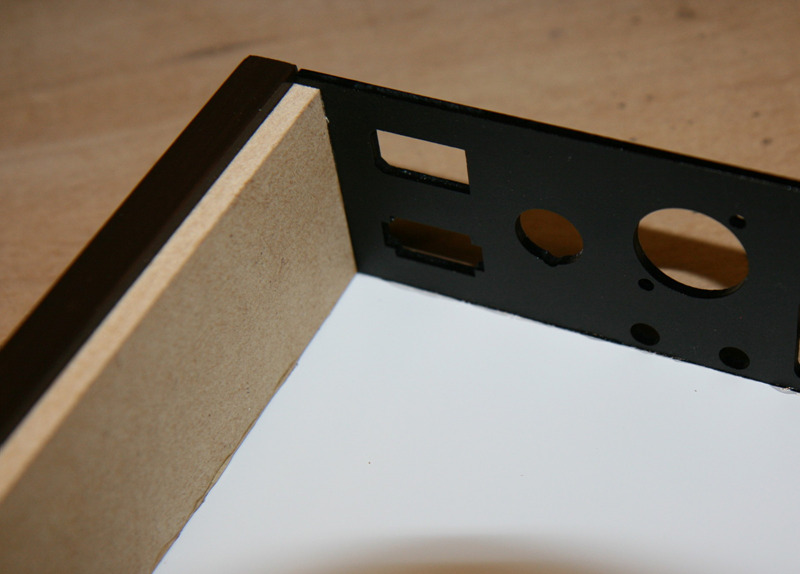

下写真のように接着剤(セメダイン 超多用途接着剤 スーパーX クリア)が少し見えている。

写真 セメダイン 超多用途接着剤 スーパーX クリアで組み上げたシャーシ

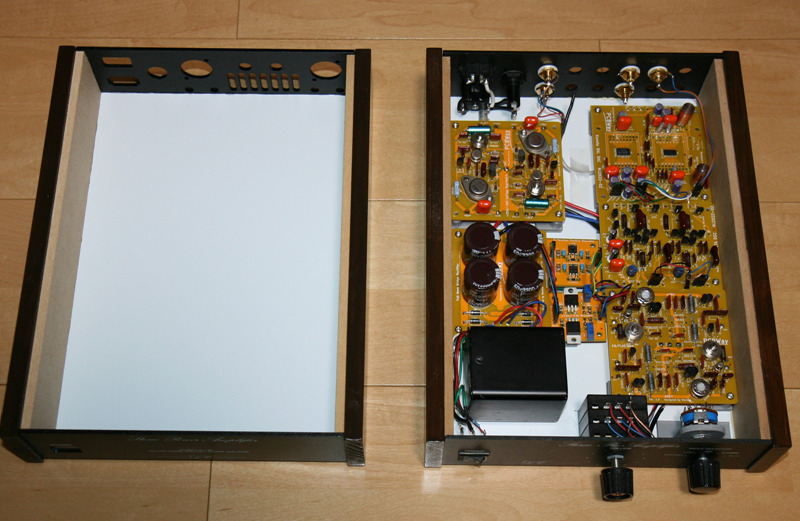

下写真がシャーシの完成形だ。

写真 接着完了したシャーシ

シャーシの内部有効領域は 297x198x54 となる。

下写真右は以前に製作した金田式DCプリアンプ(最新DAC内蔵)だ。

写真 左:今回製作、右:金田式DCプリ(DAC内蔵)

上写真の二つのシャーシは同じサイズだ。両者を組み合わせて使う予定なので、お揃いのスタイルで製作したのだ。

二台ともに、前後のアルミパネルは210x60x3tで、全てPCBWayさんに発注した物だ。

黒色アルマイト仕上げ、レーザー刻印加工で文字入れしている(右DCプリはシルク印刷)。

ゴム足を貼り付ける

シャーシの裏側にゴム足を貼り付ける。

写真 シャーシ裏側にゴム足を貼り付けた

ワテが使っているのは下写真のタカチの薄型のゴム足だ。

と言う事で下写真が無事に完成したシャーシだ。

写真 完成した金田式No. 128オールFETスーパーストレートパワーアンプのシャーシ

上写真で天板のアルミ複合材は嵌め込んでいるだけだ。

青色保護シートを剥がすと白色表面が露出する。

まとめ

ワレコ

我ながらこの接着方式によるシャーシ製作方法は素晴らしいと思う。

簡単だし、見栄えも悪く無いし、費用も一万円台で出来るし。

当記事では、「金田式No. 128オールFETスーパーストレートパワーアンプ」のシャーシ製作過程を紹介した。

ワテ考案のサイドウッドに底板や前後アルミパネルを接着する方法で簡単に見栄えの良いシャーシを自作する事が出来た。

まあアンプのシャーシを接着剤で貼り合わせるなんてのは、オーディオマニアな人には受け入れ難いかもしれない。

何故なら、サイドウッドの部分は木材なので電磁シールドと言う観点で弱いし、前後パネルはアルミだけれど表面はアルマイト仕上げなので導電性は無い。かつ、底板や天板のアルミ複合板も表面被覆は導電性が無い。

つまり、ワテ自作シャーシは金属製のシャーシのような電磁シールド効果があまり期待できない。

でも、改善方法は幾らでもある。例えばワテ自作シャーシの内部に銅箔テープを隙間なく貼り詰めても良いだろう。

と言う事で、無事に「金田式No. 128オールFETスーパーストレートパワーアンプ」用シャーシが完成した。

名付けて「ワレコ式オール接着剤貼り付けスーパーストレートシャーシ」と呼ぶ事にしよう。

なんでやねん!

(続く)

コメント