ワレコ

2022年もあと一週間くらい。

このところ、寒くて困る。

そんなワテが木工DIYで小棚を自作した。

自宅に貯めている鉋を収納する為の整理棚だ。

今年は何故かリサイクルショップで中古鉋を良く見かけたのだが、程度も良く安いので何度か買った。

気が付いたら、今では自宅に十丁くらいの鉋がある。

と言う訳で鉋を整理する棚を自作する事にしたのだ。

では、本題に入ろう。

鉋収納棚を設計する

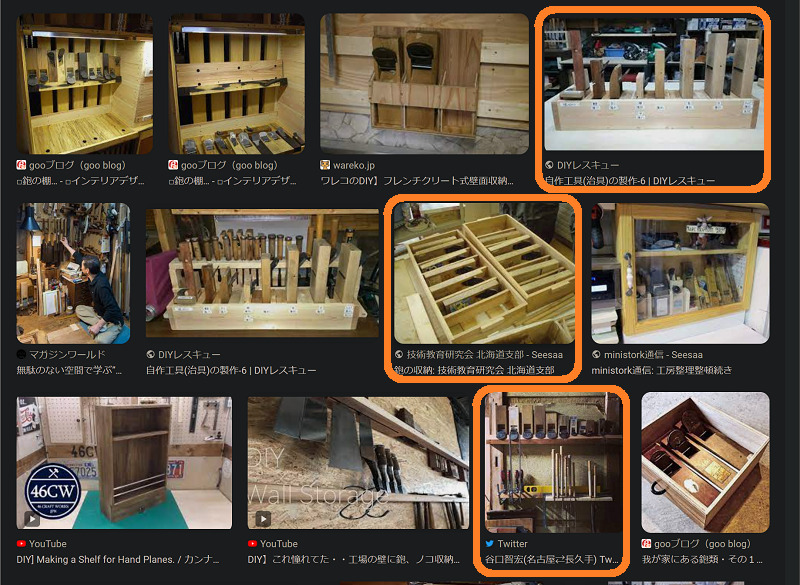

世間一般の鉋収納方法を調査する

鉋の整理方法をGoogle検索してみる。

でGoogle画像検索した結果を以下に示す。

画像 Google画像検索結果(キーワード=鉋 整理方法)

鉋の収納方法で良く見かけるのは上画像一番下のオレンジ枠で囲った手法だ。

つまり鉋を逆さにして壁に収納する手法は良く見かける。

この方法は壁に横棒を一本渡しておけば良いので製作も簡単だ。

ところが十丁もの鉋を壁に並べると1メートルくらいの幅が必要になるがワテの作業部屋は狭いのでこの方法は不採用とした。

上画像の残り二つのオレンジ枠の手法も参考にはなるが、どちらも鉋を並べて収納する方法なので、壁掛け収納同様に幅が必要になるので不採用とした。

と言う訳で、ワテ独自の方法を考えた。

鉋を多段式の棚に収納する

下写真がワテが持っている鉋だ。

写真 ワテ所有の鉋

上写真に写っている以外に、あと三丁くらいある。

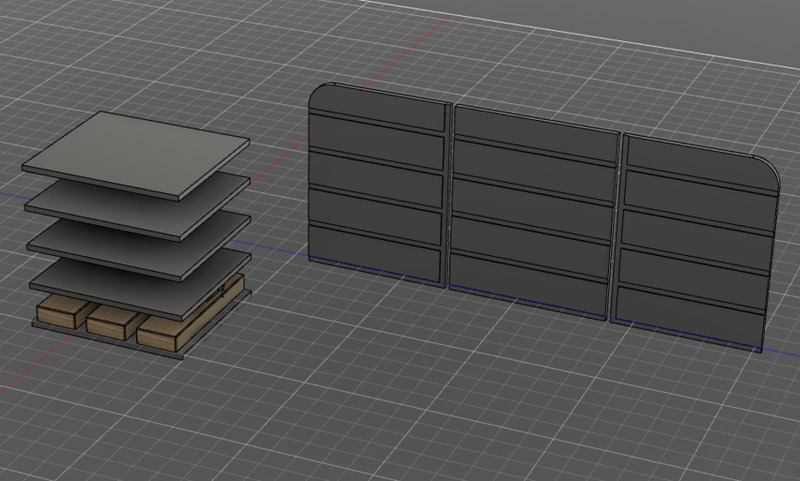

下図がFusion360で設計した五段式鉋整理棚の3Dモデルだ。

図 Fusion360で設計した五段式鉋整理棚の3Dモデル

多数の鉋をコンパクトに収納するにはどうすれば良いか考えた結果、上図のように多段式の小棚を作って鉋を単純に並べて収納するのが最も良さそうだと判断した。

上図では、一段当たり三丁の鉋を五段の棚に収納するので、最大十五丁の鉋を収納出来る。

そんなに鉋が好きなのか!?

まあ兎に角、一丁数百円から千円くらいで買った安い鉋だが、買った以上は手入れして長く使いたい。

ワテが持っている寸八サイズの鉋台の大きさは以下の通り。

台厚 1寸2分(3.6cm)

台幅 9cm弱

ちなみに寸八鉋の刃は身幅70mmで、削り幅63mmくらいが一般的だ。

あと、寸八の長台鉋も一丁持っていて、台の長さは40cmくらいある。

これらの中古鉋を購入した経緯は以下の記事で紹介している。

なお、鉋を置く場合には上図のように鉋台の下端を下にして平置きするのではなくて、刃が傷まないように鉋台の側面を下にして置くのが一般的だ。

なので、柔らかい針葉樹合板の棚板と言えども、鉋の刃が出た状態で平置きするのは気になる。

その対策としては、この棚が完成したら、各棚板に何か柔らかい素材を敷くなどを予定している。

例えばこんな滑り止めシートを敷くなどの案を予定している。

寸八鉋を三丁横並びに収納出来るようにする

製作する棚のサイズは寸八鉋を三丁横に並べて収納できるくらいの大きさにする事にした。

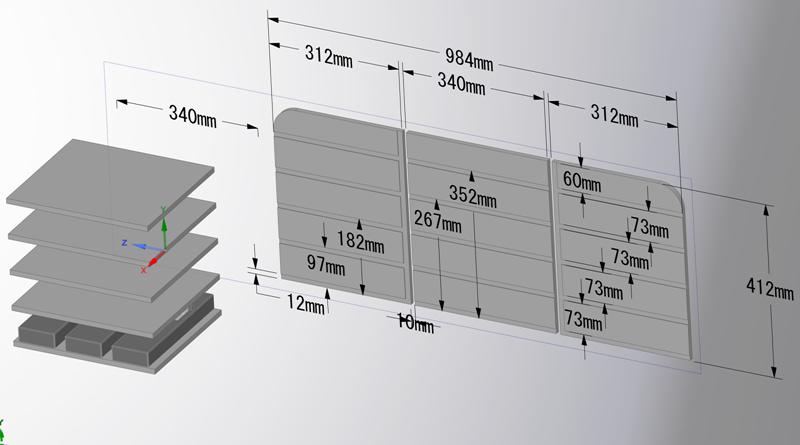

下図はFusion360で設計した鉋収納棚を展開したものだ。

図 Fusion360で設計した3Dモデルを平面図に展開した

上図の通り、五枚の棚板は背板と側板に掘った溝に嵌め込む事にした。

所謂、木工の世界で大入れ継ぎとか大入れ組手を呼ばれる手法だ。英語だとdado jointと言うらしい。

厚さ12ミリの合板の端材を用いて製作する予定なのだが、手持ちにΦ12ミリのトリマー用ストレートビットがあるので、それを使って溝を掘る事にした。

上図のFusion360で設計したモデルをSTEP形式でエクスポートして、そのデータを下図のようにDesign Spark Mechanical 5.0に読み込んで寸法線を入れてみた。

図 Design Spark Mechanical 5.0に読み込んで寸法線を入れた

Fusion360にも寸法を計測する機能はあるのだが、複数の寸法線を入れる手法があるのか無いのかワテはよく知らない。

一方、Design Spark Mechanical なら上図のように簡単に沢山の寸法線を入れる事が出来るので、製作時に参考となるように多数の寸法線を入れた図面を描いた。

なお、上図では棚板の間隔は73mmとなっているが、製作時には80mmに変更した。73mmだと寸八鉋の刃が収まらない可能性もあるので、余裕をみて80mmにしたのだ。

鉋整理棚の製作開始

トリマーで溝掘り

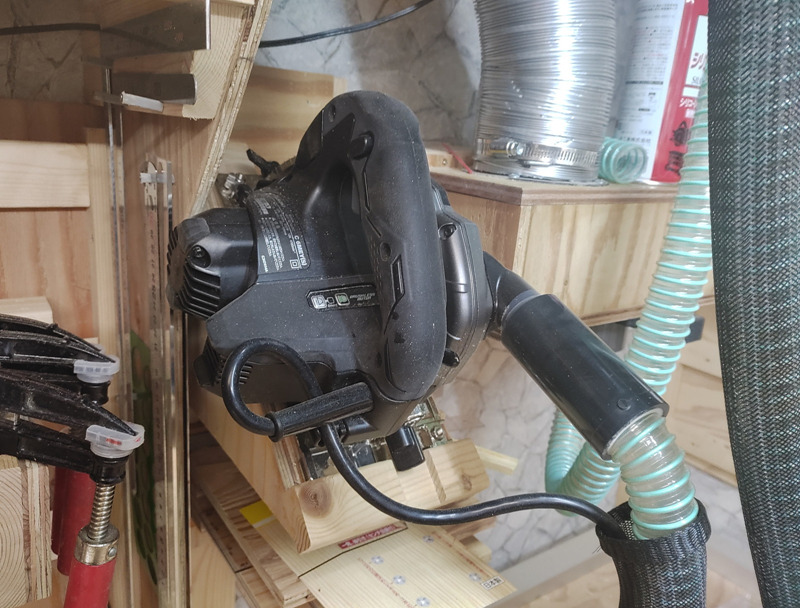

まず、下写真のように厚さ12、幅910で高さ450くらいのラワン合板端材が有ったので、トリマーにΦ12mmストレートビットを付けて溝掘り作業を行う。

図 作業台に大き目の合板を固定してトリマーで溝掘り作業を行う

トリマー作業では、ガイドとなる真っ直ぐな板や定規を固定しておいて、それに沿ってトリマーを移動させる。

ワテの作業台は部屋のコーナーにあるので、二方向からしかアクセスできない欠点があるのだが、上写真のように工夫して板材の上に1メートル定規をクランプ固定した。

つまり、下写真のように正面壁のフレンチクリートを利用して、2×4材を使って定規を板材に押え付ける事に成功した。

写真 2×4材を正面壁のフレンチクリート横棒に引っ掛ける

上写真のように2×4材を正面壁のフレンチクリート横棒に引っ掛けておいて、下写真のようにクランプを掛けて定規を押え付けるのだ。

写真 2×4材を利用したアクロバティックなクランプ技術!

ワテも今まで数多くのYouTubeなどで木工関連の動画を見て来たが、このようなクランプテクニックは未だ嘗て一度も見た事が無い。

ワレコ式クランプとして特許申請するかな。

このようにクランプしておいて、下写真のようにトリマーを使って溝を掘った。溝の深さは3mmにした。

写真 トリマーを使ってΦ12ミリ、深さ3ミリの溝を五本掘る

上写真のように五本の溝を掘った後で、丸ノコで切断して二枚の側板と一枚の背板を作った。

このように一枚の合板を側板や背板に切断するよりも前に溝を掘る事で側板や背板の溝の位置がずれる事無く揃うので、棚板を嵌め込む作業で失敗が無いのだ。

ワテが使っているこのマキタのトリマーM373はDIY用の最も安いやつなので、あまりお勧めしない。

回転数固定だし、集塵用のポートも付いていない。集塵ポートが別売りオプションであるのかどうかは未確認。

と言う訳で、大量の粉塵が舞う中で無事に下写真のように溝を掘る事が出来た。

写真 二枚の側板に幅12ミリ、深さ3ミリの大入れ組手用の溝を掘った

ルーター溝掘りでは大量の切り屑が飛び散るので、溝を一本掘る度に箒で床を掃いて飛び散った切り屑をサイクロン集塵機で吸い取った。

下写真の防塵マスクとフィルターはお勧めだ。

この重松製作所のT2フィルターは、木工で発生する粉塵や溶接作業の有害なヒュームにも対応しているので、応用範囲が広い。値段もそんなに高くないのでDIYをやるなら買っておく事をお勧めする。

トリマーで削った溝は下写真のように毛羽立っている。

写真 トリマーで削った溝は毛羽立っている

毛羽立つ理由は不明だ。

トリマービットが安物なので切れ味が悪い可能性が最も高いが。

そこで下写真のように木片に120番手の紙ヤスリを巻き付けて毛羽立っているエッジを磨いておいた。

写真 木片に120番手の紙ヤスリを巻き付けて毛羽立っているエッジを磨く

ちなみにこの紙ヤスリは仕上げサンダで使い古した紙ヤスリだ。捨てずにこのように再利用している。

DIY界のSDGs推進派と呼ばれているワテである。ちょっと違うか!?

五枚の棚板を切り出す

無事に背板と側板に溝掘り加工が出来たので、次は五枚の棚板を切り出す。

貯め込んでいる端材の中から厚さ12ミリの針葉樹合板を二枚持って来た。

下写真のようにその二枚の針葉樹合板を重ねて、自作の丸ノコ作業台で切断する。

写真 二枚の針葉樹合板を重ねて自作の丸ノコ作業台で切断する

この作業台の構造は他の記事でも詳細に紹介しているが、上写真のように作業台に丸ノコ刃が進む幅2mmほどのスリットが開いている。

下写真のように丸ノコを右側のガイド板に押し当てながら、部材をカットするのだ。

写真 丸ノコを右側のガイド板に押し当てながら部材をカットする

ワテ考案のこの画期的な丸ノコ作業台を使うと、幅910のサブロク板を横に切断できるので木工DIYの作業性が非常に良くなる。

この作業台で使っているHiKOKIの丸ノコC6MEYは通常は下写真の置台に置いている。

写真 壁に固定している丸ノコ置台

このHiKOKIの丸ノコはお勧めだ。プロ用最上位機種にも関わらず実売価格で2万5千円くらいと安いのだ。DIY用の丸ノコが1万円くらいなので、それを買うくらいならこのプロ用丸ノコを買う事を絶対にお勧めする。

使わない時には下写真のように丸ノコを置台に収納している。

写真 自作丸ノコ置台に休ませているHiKOKIの丸ノコ

上写真のように丸ノコには洗濯ホースをつないでサイクロン集塵機に接続している。洗濯ホースはACコードとまとめて網目のケーブルスリーブを被せて使い易くしている。

ワテ自作の丸ノコテーブルを使って下写真のように二枚の12ミリ針葉樹合板を真っ直ぐに切断する事が出来た。

写真 ワテ自作の丸ノコテーブルを使って二枚重ね12ミリ針葉樹合板を真っ直ぐに切断した

幅312mm以下の板材ならスライド丸ノコでも切断できるので、ワテはスライド丸ノコを使う事が多い。

写真 幅312mm以下の板材はスライド丸ノコで切断する事が多い

この卓上スライド丸ノコはワテの木工DIYで最も使用頻度が高い機器だ。

テーブルソーを買う場合の注意事項

でも本当は、テーブルソーが欲しいと思っている。

前者のSK11のやつは実売価格で2万円強なのでお手頃価格だ。

でもネット情報によると切断時の平行ガイドとなるフェンス機構の平行精度が悪く、剛性も低いようなのであまり使い勝手は良くないようだ。

一方、後者のマキタのやつはSK11に比べると評判は良いのだが、でもこのマキタのテーブルソー(丸ノコ盤)はもう何年もモデルチェンジしていないので、設計が古いのだ。

例えば下写真のアメリカ製のSKIL TS6307-00 テーブルソーでは、フェンスの移動機構にラック・アンド・ピニオン(rack and pinion)が使われているのが分るだろう。

要するにフェンスの左右の移動は、回転ツマミを回すと円筒歯車(ラック)が回転して、平板にギザギザのあるピニオンに噛み合いながら動くのだ。

かつ、上写真の手前にあるラック・アンド・ピニオン機構はテーブルソーの奥の反対側にも付いていて、手前の回転ツマミを回すと手前と奥の二箇所の円筒歯車(ラック)が連動して回るので、フェンスの平行移動の精度が非常に高いのだ。

アメリカ製のテーブルソーはDeWalt、Milwaukee、SkilSaw、、、など何種類かあるが、殆どのメーカーがこのラック・アンド・ピニオン機構を採用している。

HiKOKIの海外ブランドであるMetaboやマキタの海外向けテーブルソーもラック・アンド・ピニオン機構を採用している。

残念ながらHiKOKI、マキタなどは日本企業にも関わらず、海外向けには新製品のテーブルソーを販売しているのに、日本には逆輸入されていない。

その結果、マキタもHiKOKIも日本で販売しているテーブルソーは十年も二十年も前に設計したまま何も改良されていない古い機種が今でも販売されているのだ。つまりフェンスの移動は単にレールの上をスライドする方式で、固定も片側だけのものが多くフェンスがしっかりと固定されないので切断中に平行がズレやすいのだ。

下写真のHiKOKIのC10FEテーブルソーなんて、アマゾンのレビューで酷評されている。

30年近く木工の仕事をしていた者です。ハイエンドからロウエンドまでテーブルソーは色々使ってきたが、このテーブルソーはひどい部類に入ると感じる。まるで昭和中期の遺物のような現代性全くなしのテーブルソーである。日立は一体何を考えているのだろうか? もっと使いやすいように改良していこうとかもっと性能を良くしようとかそういう意欲を全く感じさせない、どーでもいい商品、売っときゃ誰か買うだろみたいな、そんな印象の商品。

引用元 アマゾンのレビュー

これじゃあワテもHiKOKIのテーブルソーは買いたいとは思わない。かといって日本で売っているマキタのヤツも設計が古そうだし。

下動画は各社のテーブルソーを比較して、ベストバイを紹介している。とても参考になる。

動画 各社のテーブルソーを比較してお勧めを紹介している

アメリカで買えば600ドル(為替140円として84000円)程度で買えるこれらのテーブルソーは、日本に輸入しようとすると倍くらいの値段(20万円弱)になってしまう。

う~ん、欲しいけど買えない。

と言う訳で、ワテもそろそろテーブルソーを買いたいのだが、

を検討中だ。

手押カンナ盤で棚板の寸法を揃える

五枚の棚板(312x283x12)を切り出したが、かなり丁寧に作業をしたつもりだがやはり1ミリ程度の寸法誤差が生じる。

なので、五枚の棚板を重ねてクランプで固定しておいて、下写真のように手押しカンナ盤で削って寸法を揃えた。

写真 五枚の棚板を重ねてクランプで固定して手押しカンナ盤で削って寸法を揃える

手押しカンナ盤で棚板(312x283x12)を削って寸法を揃えた結果、幅が310になったので背板の幅もそれに合わせる為にスライド丸ノコで端を3ミリほどカットしてその後で手押しカンナ盤で仕上げた。

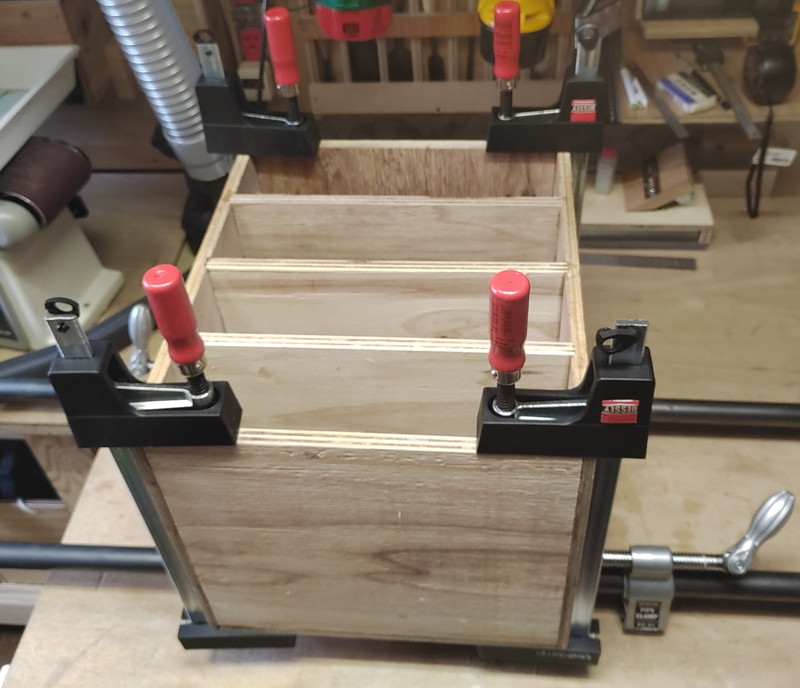

仮組み立て

下写真のように全ての部材が揃った。

写真 鉋収納棚製作に使う部材が準備出来た

トリマーで掘った幅12ミリの溝に針葉樹合板12ミリ厚の棚板を嵌め込むのだが、試しに嵌め込んでみるとキツかった。

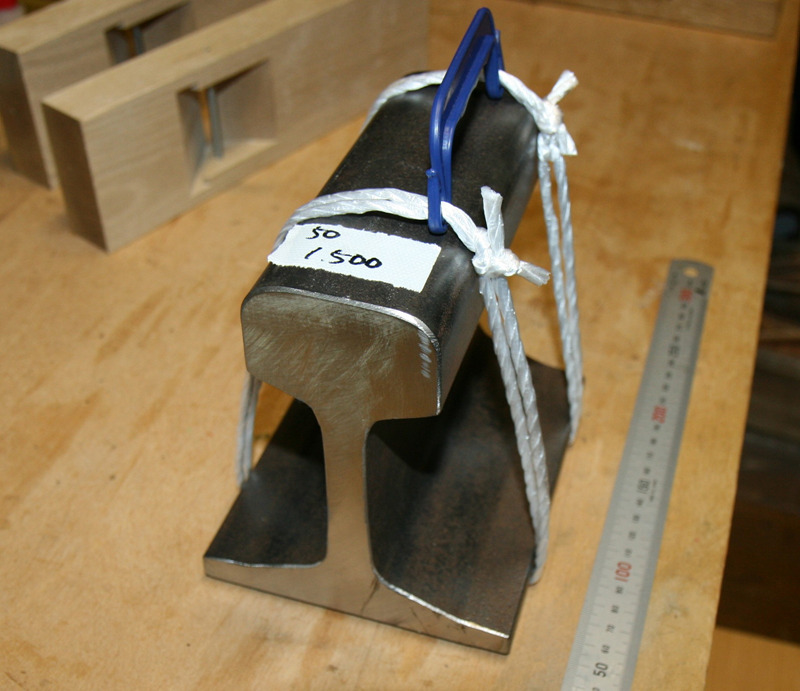

そこで、先日、三木金物まつりで買ったレール金床の上で棚板の嵌め込み部分を金槌で叩いて木殺しして圧縮して嵌め込み易く加工した。

写真 三木金物まつりで買ったレール金床

そして下写真のように仮組み立てしてみた。

写真 棚板がいい感じで溝に嵌っている

下写真のように背板、二枚の側板、五枚の棚板を無事に仮組み上げ出来た。

写真 木槌を使って軽く叩き込みながら仮組み上げ成功

ここまでの作業で無事に組み上げる事が出来る事が分ったので、いよいよ本組み立てする。

木工用ボンドを使って本組み立て

木工用ボンドを使って組み上げる。

写真 木工用ボンドを溝に塗布する

先日購入したタイトボンド3は、とても使い易いのだが、今回は使わない事にした。

その理由は、下写真の木工用ボンドが沢山あるので、それを消費したいので。

下写真のように歯ブラシなどを使ってたっぷりと木工用ボンドを塗った。

写真 木工用ボンドをタップリと塗り込む

下写真のように全部の部材を木工用ボンドで接着した。

写真 全部の部材を木工用ボンドで接着した

はみ出した木工用ボンドは水雑巾で拭き取ると綺麗に仕上がる。

写真 木工用ボンドで接着作業する際は水雑巾を準備しておく

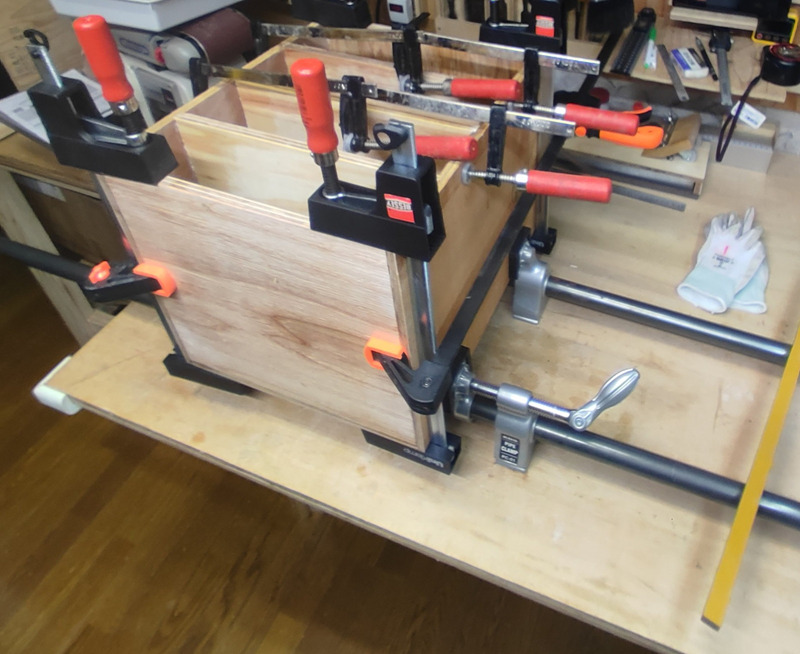

全体をクランプする

あとは手持ちのクランプを総動員して、しっかりと固定する。

写真 手持ちのクランプを総動員して固定する

ワテが木工DIYを本格的に始めたのが2019年1月だ。あと一週間で丸四年になる。

その時から最近までは、ワテは下写真のような200mmのF型クランプ8個を主に使って来た。

あとは、E-Value(藤原産業)の600mmクイックバークランプを二本、ムラテックKDS パイプクランプを二本使っていた。

でもこれだけだと、大きな作品を作る場合にクランプが足りない。

そこで、数カ月前くらいから幾つかのクランプを買い増しした。

有名なBESSEY(ドイツ)のユニクランプだ。

最大開き160mmタイプ

最大開き300mmタイプ

最初に最大開き160mmのやつを二本買ってみたらとても使い勝手が良かったので、追加で300mmのやつも買った。

それらのクランプを総動員して下写真のようにクランプした。

写真 多数のクランプを使っているがこれでもまだ足りない

これでもまだクランプの数が足りないので、上写真のように200mmのF型クランプを二本連結してクランプすると言う斬新なテクニックを使っている。

写真 BESSEYのユニクランプは使ってみると良さが分かる

最近買ったBESSEYのユニクランプ(最大開き300mm)は、今回製作するくらいの小物には丁度良いサイズだ。

あとは、大型のパイプクランプ2本と、E-Valueのクイックバークランプ2本も使って固定している。

でもこれでもクランプは足りない。

箱物をクランプする場合、直方体なら6面ある。

もし各面に2本のクランプを使うとすると、12本のクランプが必要になる。

もし各面に4本(縦2本、横2本)のクランプを使うとすると、24本ものクランプが必要になる。

まあそこまでは必要無いとは思うが、でもやはり箱物を作るなら同じ長さのクランプを最低でも12本は持っておきたい。

となると、

300mmクランプ 12本

450mmクランプ 12本

600mmクランプ 12本

900mmクランプ 12本

1200mmクランプ 12本

1500mmクランプ 12本

くらい持っていれば理想的だが、予算も置き場所も無い。

と言う事で、ワテの場合には、以下のような1メートル前後の長めのクランプを追加で数本買いたいと思っている。

クランプの場合には「大は小を兼ねる」とは必ずしも言えないと思う。

つまり小さな作品に長さ1メートルもあるクランプを多数使う事は物理的に出来ない場合もあるので。

でもまあ工夫すれば長いクランプでも小さな作品から大きな作品まで使う事が可能だと思うので、とりあえず長めのやつを買い増ししたいのだ。ベッセイKRE1252Kがいいのだが、一本一万円なので四本買ったら四万円。高いぞ。

さて、クランプ紹介コーナーが長くなってしまったが、兎に角、木工DIYではクランプは多くて困る事は無い。クランプが少ないと困るだけでなく、作品が上手く組み上げられなくて失敗する可能性のほうが高い。

現在、クランプで接着中なので、明日には接着完成する予定だ。

その後は、仕上げサンダで表面を研磨して、ニス塗りなど予定している。

接着完了後に幾つかの問題発見

翌日、接着剤が乾燥したので仕上げサンダで研磨する。

まずはクランプを外して行く。

写真 BESSEYのユニクランプは口の部分が平行に部材を締め込むので使い易い

上写真のBESSEYクランプは口の最大開き300mmのやつだ。

下写真のように無事に組み立てが完了した。

写真 接着剤で貼り付けが完了した鉋整理棚

いい感じで組み上がったと思ったのだが、細部に幾つかの問題を発見。

クランプが足らずに隙間が開いている問題

下写真のようにクランプが不十分で隙間が開いている箇所がある。

写真 クランプが不十分で隙間が開いている箇所

この部分はワテがクランプをしていなかった箇所だ。手持ちのクランプを全部使ってしまったのでクランプしたくても出来なかったのだ。

まあいい。次回のDIY作品を作るまでに長いクランプを買い増ししたい。

それと今回の教訓としては箱物を接着で組み上げる場合には、事前にクランプ掛けをシミュレーションしておいて、どの箇所にどのクランプを使うか決めておくべきだろう。

今回みたいに行き当たりばったりでクランプ掛けをやっていると、クランプ出来ていない箇所が残ってしまって隙間が開く失敗をするのだ。

板の裏表を間違えて表面が汚い問題

2番目の問題は接着する前から気付いていたのだが、下写真のように側板に大きな剥がれがある。

写真 ラワン合板の表裏を間違えて汚い裏側を側板表に使ってしまった

側板、背板はラワン合板の端材で作ったのだが、溝掘り作業の時に表裏を間違えて綺麗な表面に溝を掘ってしまった。その結果、汚い裏側が側板表に来てしまったのだ。

まあいい。棚としての機能は問題無いので次に進もう。

下写真のように取り敢えず仮に鉋を収納してみた。

写真 取り敢えず仮に鉋を収納してみたらいい感じだ

どう!

結構ええんちゃう?

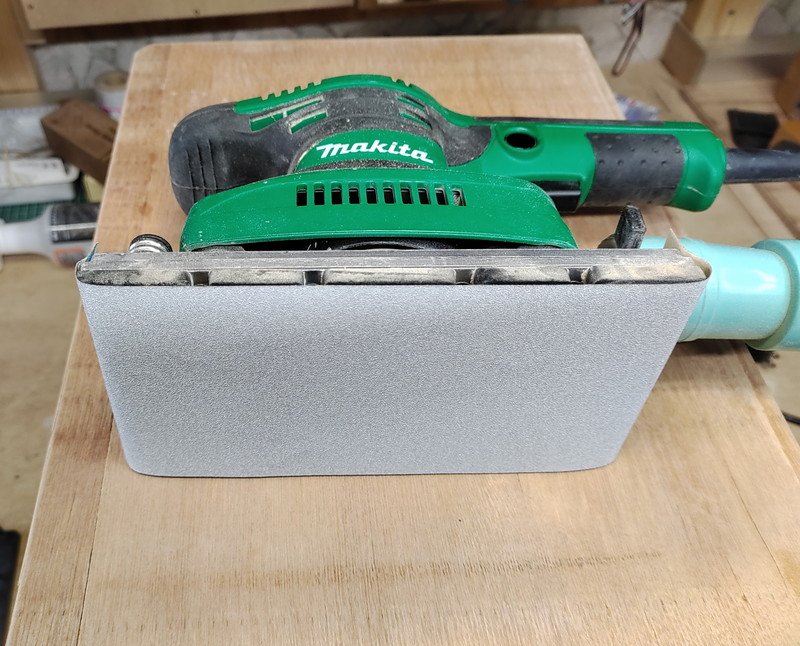

仕上げサンダで研磨する

さて仕上げサンダで表面を軽く研摩しておく事にした。

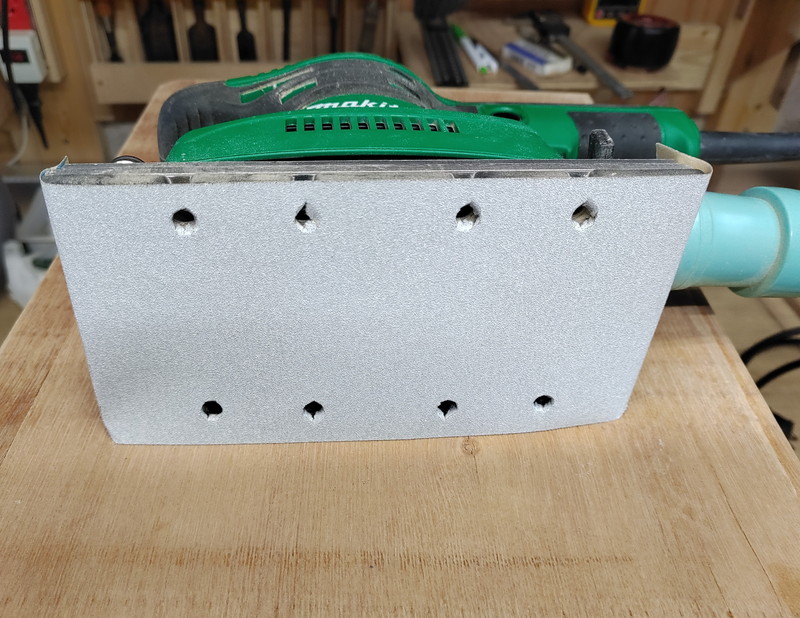

マキタ仕上げサンダに新しい紙ヤスリを付けた(下写真)。

写真 マキタ仕上げサンダに新しい紙ヤスリを付けた

この仕上げサンダには集塵ポートが付いているが、下写真のような専用ペーパーなら集塵用の穴が数個開いているので作業中の粉塵をある程度吸引出来る。

でも今回ワテが使ったのは穴無しのタイプだ。

その場合には下写真の追加プションを使うと穴を開ける事が可能だ。

このパンチプレートを使って穴を開けた(下写真)。

写真 パンチプレートを使って穴を開けた

その完成形を下写真に示す。

写真 マキタ仕上げサンダ用のパンチプレートで穴を開けた紙ヤスリ

穴開け作業の注意事項としては、パンチプレートを押し当てて穴を開けたあとで、パンチプレートを一気に引き抜くと紙ヤスリが破れる事がある。なので、ゆっくり丁寧に慎重に引き剥がすと良い。

その自作穴開き紙ヤスリを使って研摩していたのだが、5分程作業していたら破れてしまった(下写真)。

写真 自作穴開き紙ヤスリが5分程で破損

ワテの経験で言うと、この穴開けパンチプレートは普通の紙ヤスリを集塵穴開きタイプに加工できるので便利なのだが、作った穴開き紙ヤスリの耐久性に問題があるのだ。

つまり、穴開け加工した箇所はパンチプレートに付いている突起で破って作るので、上写真を見ても分かるように穴はいびつな形状で、その穴の箇所から破れやすいのが見ても分るだろう。

で、実際に数分で破れてしまった。

仕上げサンダにはメッシュタイプのサンディングシートがお勧め

そう言う点では、下写真のようなメッシュタイプのサンディングシートがお勧めだ。

写真 網目タイプのサンディングシートは耐久性もあるのでお勧め

この網目タイプのサンディングシートは耐久性がある。かつ、全体が網目なので集塵能力も抜群に高いのだ。仕上げサンダ用の120番、240番あたりを持っておくと木工DIYでは役立つと思う。

400番とかになると研磨能力が低いので、表面の粗い針葉樹合板、ラワン合板の表面仕上げには向かないと思う。

と言う事で、下写真のように全体を研磨した。また丸ノコで斬りっぱなしの鋭いエッジの部分も研磨して角を丸めて手触りを良くしておいた。

写真 仕上げサンダで研磨し終わった鉋整理棚

このあと、ニス塗装などを検討したのだが、やめた。

理由は、面倒なので。

ニスを塗ったからと言って棚の機能性が上がる訳でも無いし、要は鉋の整理が出来れば良いのだ。

完成した鉋収納棚に手持ちの鉋を収納する

下写真のように手持ちの鉋を全部この棚に収納してみた。

写真 完成した鉋収納棚に手持ちの鉋を全部収納した(長台鉋は除く)

上写真のように十数丁の鉋を整理する事が出来た。主に寸八鉋が多い。長台鉋は台の長さ(台丈)が40cmくらいあるので別に収納する事にした。

棚の最下段には先日の三木金物まつりで購入した鉋台を収納している。今後、これらの中古鉋をレストアして、台が傷んでいるやつは新しい台に入れ替える予定だ。

冒頭で紹介したように多数の鉋が作業台の上に並んでいたので作業台が使い辛かった。

その鉋を整理棚に整頓したので、気分はスッキリ爽快!

ただし、作業部屋自体が狭いのでこの鉋整理棚を置く場所も適切な場所が見当たらない。

取り敢えず、部屋の奥の手押しカンナ盤の奥に置いた。

写真 完成した鉋整理棚に鉋を収納して部屋の奥に仮設置

でもこれだと手押しカンナ盤で長材の加工が出来なくなるので、今後、部屋のレイアウトを見直して不用品も処分して、最適な場所に鉋整理棚を設置したい。

まとめ

ワレコ

溝掘り加工して箱物を組み上げるのは初めての経験だったが、やってよかった。

溝掘り加工して棚板を嵌め込むと接着時にずれる心配が無いので、クランプ作業がやり易いのだ。

当記事ではワテ所有の十数丁の鉋をコンパクトに収納する為の小棚を自作する過程を紹介した。

買えばたぶん数百万円くらいするFusion360と言う3Dソフトが無料で使えるのは有難い。

Fusion360でSTEP形式でエクスポートしてやればDesign Spark Mechanicalで読み込める。そして寸法線など描くと製作時に役立つ。

その設計図を見ながら木材を加工した。

板材の切断には、現状ではワテ自作の丸ノコ作業台や卓上スライド丸ノコを使っているが、本当ならテーブルソーがあるとやり易いと思う。

一方、2×4材などの棒状の材料の切断には卓上スライド丸ノコが便利だ。

あとは、手押しカンナ盤を使えば今回の作業でやったような五枚の棚板を同じサイズに加工するなどが手軽に出来る。

溝掘り作業に関しては、現状では手作業でトリマーを操作しているが、本当ならトリマーはテーブルに固定しておいて、板材を手で動かして加工するほうがやり易いと思う。

でもそうなると、トリマーテーブルを買うか作る必要があるが、ワテの木工作業部屋は狭いので、もう新たな機器を置くスペースが殆ど無い。

あるいは電気ミゾキリに自在溝切り刃を付ける案も良いかも知れない。

自在溝切りカッターは溝の幅を自由に変えられる特殊な構造なのだ。

これなら作業台の上で溝切り作業が出来るし、今回のように数本の溝を掘るなら溝切りに平行ガイドを付けて溝を掘れば良い。

と言う訳で、来年もDIYをやるぞ。

(続く)

コメント