写真 秋桜(こすもす)と3Dプリンターの関係性は?

二週間前に3Dプリンターを購入して以来、サイクロン集塵機の継手を印刷しまくっているワテであるが、第一作目は失敗したが、その後設計変更して再挑戦して無事に継手が完成した。

その記事はこちら↴

さて、二作目の継手を印刷した。

当記事では、第二作目の継手の設計と印刷結果を紹介したい。

さらに、継手作成の失敗の経験を通してワテが会得した「3Dプリンターによる継手印刷の極意」を紹介したい。

では、本題に入ろう。

サイクロン集塵機用第二作目の継手の設計(失敗作)

今回使う集塵ホースを下写真に示す。

写真 東拓工業 TACトーメイダクト 呼び径65

第一回目の継手作成ではΦ50のクラレマルチナ透明ホース(左巻き)を使ったが、今回は少し太目のΦ65の東拓工業TACトーメイダクトホース(右巻き)だ。

特徴としては、ホース外側にスパイラル状の補強材が入っているが、断面形状が四角なので踏んでも潰れにくい。しかしホースの柔軟性や伸縮性は損なう事なく、フレキシブルに曲げられる優れたホースだ。

このΦ65ホースを下写真に示すワテ自作のサイクロン集塵機スタンドのブラストゲートΦ65の口に差し込む90度エルボ継手を作りたいのだ。

写真 第一回目作品の90度エルボ継手でクラレマルチナΦ50透明ホース接続の様子

今回も水道管用の90度エルボ継手を使って上写真のような継手を作るのだ。

このΦ65東拓工業トウメイホースの用途としては、床に設置予定のフロアスイーパーとの接続に使う予定だ。

90度エルボ継手は値段も150円前後なので安い。

継手内部のサポートの除去が困難

水道管用90度エルボ継手(VU-65)をブラストゲートの口に差し込む為に、その部分の隙間を埋める必要がある。

その隙間継手は、前回作品と同じなのでその時に印刷に使ったモデルを再び印刷した。約三時間で無事に印刷が完了した。

次に、Φ65の東拓工業「TACトーメイダクト65径」を捻じ込める継手を印刷する。

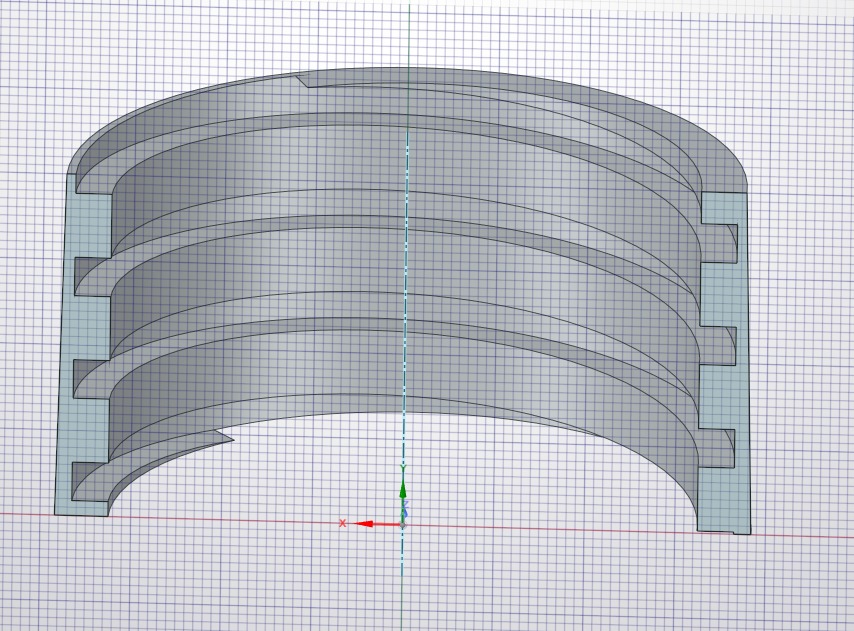

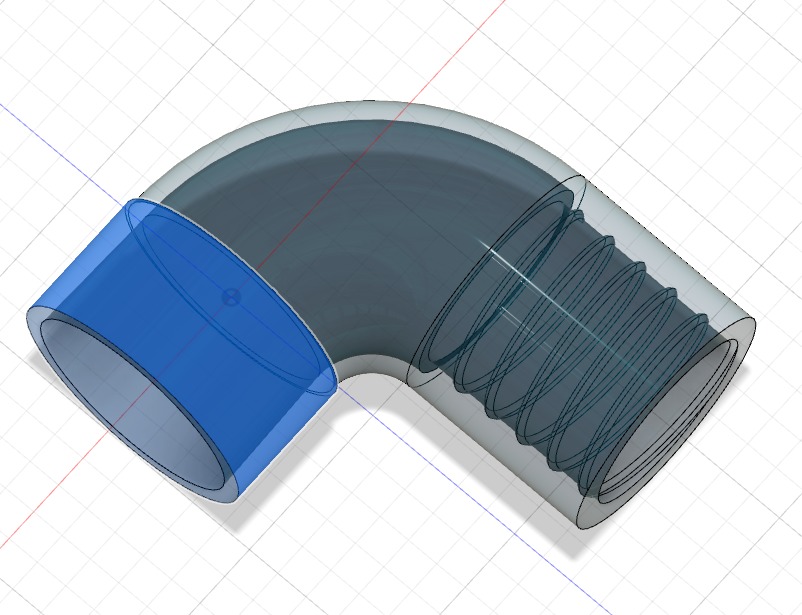

その設計図を以下に示す。

ちなみにこの作品は失敗に終わる。詳細は後述。

図 東拓工業「TACトーメイダクト65径」の断面形状にピッタリとフィットするように設計した

東拓工業「TACトーメイダクト65径」の断面は四角なので、その四角形スパイラルがピッタリとフィットするように継手内側面にも四角のネジ溝を掘った。

設計にはAutodesk社の無料Fusion360を利用した。

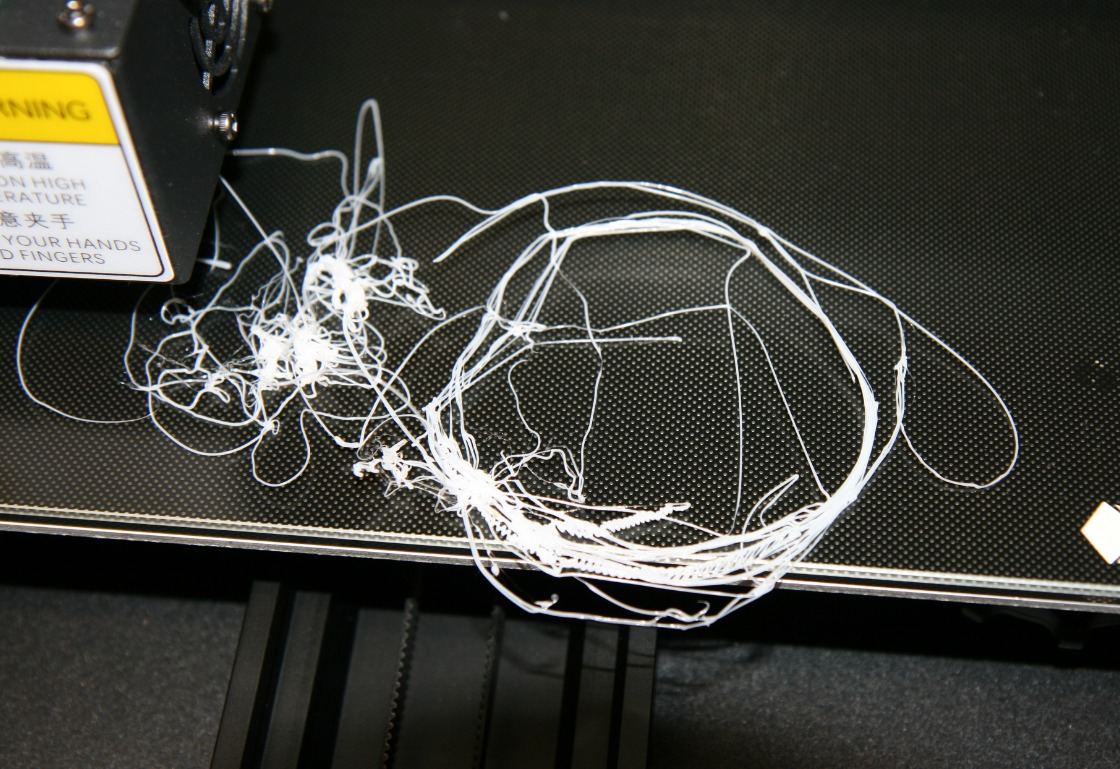

その印刷結果を以下に示す。

図 東拓工業「TACトーメイダクト65径」の断面形状にピッタリとフィットする継手印刷完了

内壁に掘った四角溝は、サポート材が埋め込まれているので見えない。

納豆の糸みたいなのが沢山付いているのが気になる。

この納豆糸は正常なのか印刷不良なのかは、ワテは経験不足なので現時点では判断は出来ない。

もしご存じの方、教えて下さい。

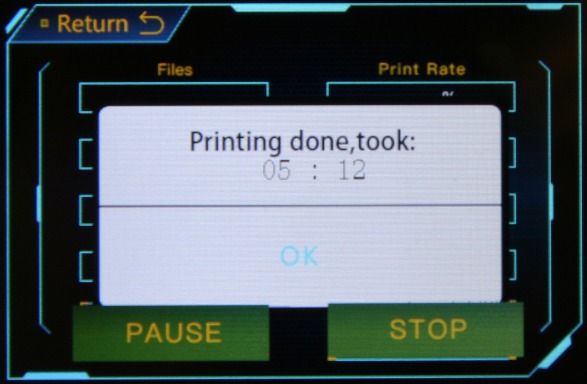

印刷には約5時間掛かった。

写真 印刷時間は5時間12分

下写真のように、内部に納豆の糸と言うか、蜘蛛の巣と言う蚊、兎に角、フィラメントの糸が多数付着している。

嫌な予感w

写真 印刷した継手の内部に多数のフィラメント糸、なんで?

さて、そのサポート材をラジオペンチで摘まんで引っ張ったところ、壊れたw

写真 ネジ溝を埋めているサポート材を剥がそうとしたら壊れたwww

第一作目でも同じくネジ溝を埋めていたサポート材の除去に手こずった。その時には印刷物は10ミリ近い厚みが有ったので、ネジ溝を埋めている3ミリ厚ほどのサポート材をラジオペンチで強く引っ張れば剥がす事は出来た。

ところが今回は透明ホース自体がΦ65(第一作目はΦ50)なので、継手の厚さは5ミリくらい。そこに深さ4ミリ程の四角溝を掘ったので、最も薄い部分は1ミリ程なのだ。

その部分が破損した。

まあ設計に無理が有ったのだ。

第一作目の経験でサポート材は剥がしにくいと言う苦い経験をしているにもかかわらず、今回も無料スライスソフトUltimaker Curaが自動生成したサポート材が付いたGコードデータを安易に印刷したのが失敗の根本原因だ。

つまりまあ、ワテには学習能力は無いのか!?

あかんがな。

サイクロン集塵機用第二作目の継手の設計(成功)

気を取り直して、設計変更を行った。

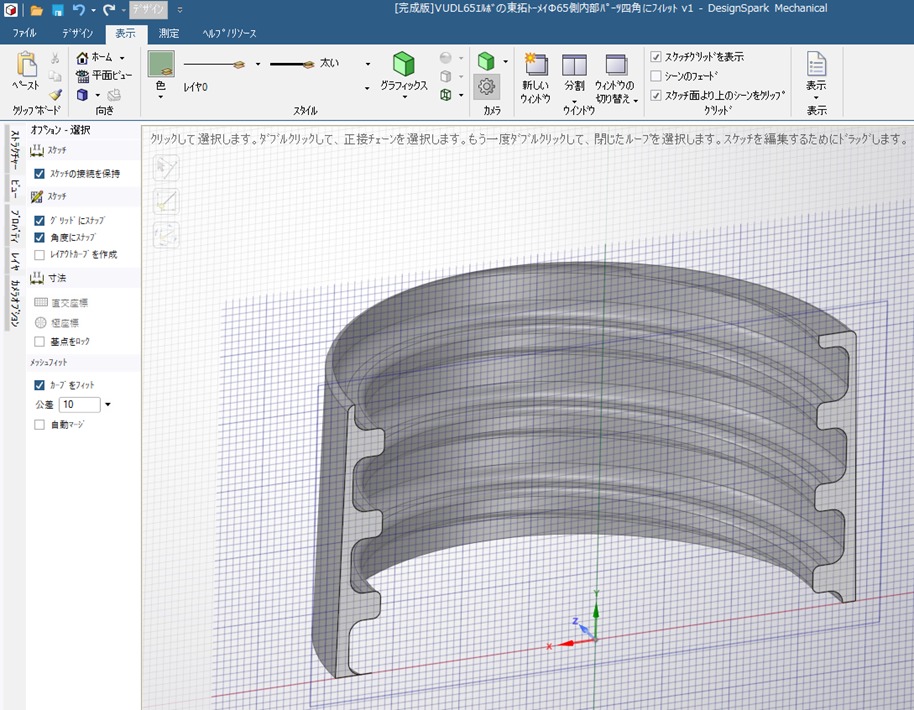

下写真のようにネジ溝は一辺8ミリの四角形状だが、角の部分に半径2ミリのフィレットを入れた。

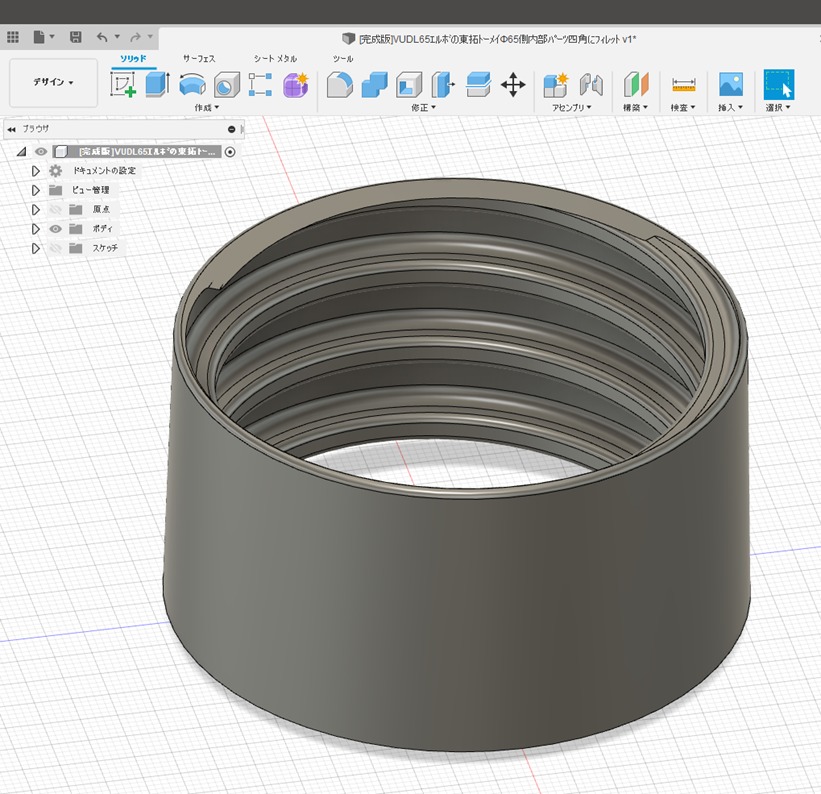

図 東拓工業「TACトーメイダクト65径」用の継手(改良型)

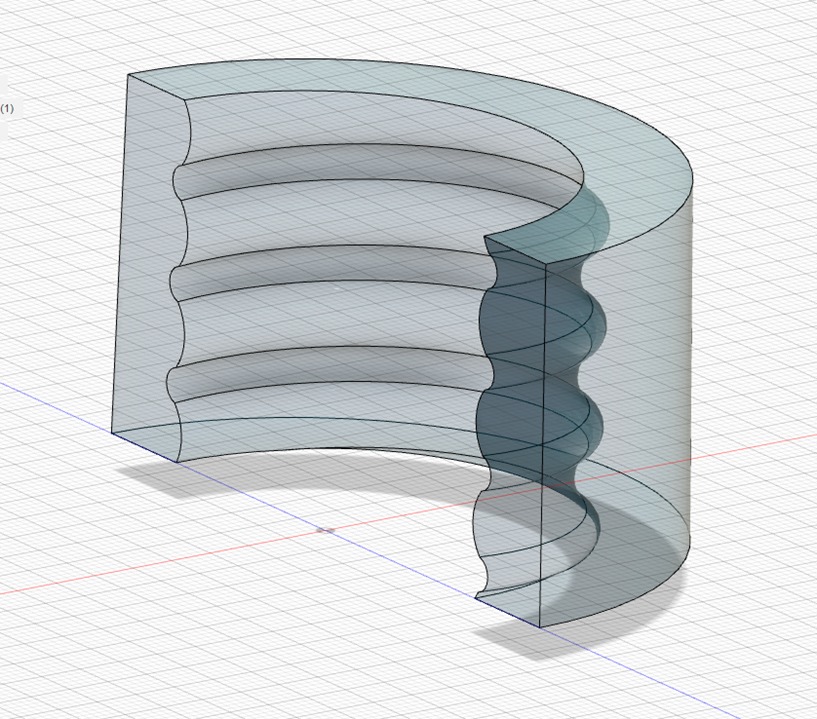

その断面形状を下図に示す。

図 東拓工業「TACトーメイダクト65径」用の継手(改良型)の断面形状

上図に於いて、溝の最大幅は8ミリだが、半径2ミリのフィレットがあるので側面の直線部分は4ミリある。

なので、東拓工業TACトーメイダクト65径の外側にあるスパイラル状の四角の補強材(一辺約4ミリ実測)は、問題無く収まるはずだ。

第一作目は、キツキツに設計したが、今回は隙間を広めにして余裕を持たせたのだ。

印刷開始直後にモデルがステージから剥がれて失敗した

Fusion360で設計したモデルは、拡張しstlで出力する。

そのstlをスライスソフトUltimaker Curaに読み込んで、今回はサポート材を付けない設定でGコードデータを生成した。

そのGコードデータをSDカードに入れてワテの大型3DプリンターANYCUBIC MEGA Xで早速印刷した。

ところが…

写真 印刷開始直後にモデルがステージから剥がれて失敗した

上写真のように印刷開始直後にモデルがステージから剥がれて失敗した。

原因は不明だ。

何らかの原因でステージが汚れてしまい、PLA素材とステージとの接合が悪くなったのかも知れない。

そこでティッシュペーパーに消毒用エタノールをシュッシュして、拭いてみた。

写真 3DプリンターANYCUBIC MEGA Xのステージに付着していた謎の黄色物質

その結果、上写真のように何か得体の知れない黄色の物質が除去された。

購入時点では付いていなかったと思う。なぜなら購入してからフクロウさんのサンプルモデルの印刷、第一作目の継手の印刷(失敗作が二個、成功作が一個)など、数個の印刷をしたがその時にはステージから剥がれる事なく安定して印刷出来たからだ。

なので、恐らく3Dプリンターで繰り返し印刷していると、熱せられたフィラメントからこの黄色物質が飛散するのかな?

まあ良く分からないがその辺りは今後調査したい。

で、ステージをアルコールで清掃して、かつ、ステージとノズル先端のギャップを紙一枚に調整する作業を入念に行い、再度印刷を行った。

TACトーメイダクト65径用サイクロン集塵機第二作目の継手の印刷(成功)

下写真のように、いい感じで印刷が完了した。

写真 東拓工業TACトーメイダクト65径用サイクロン集塵機第二作目の継手の印刷(成功)

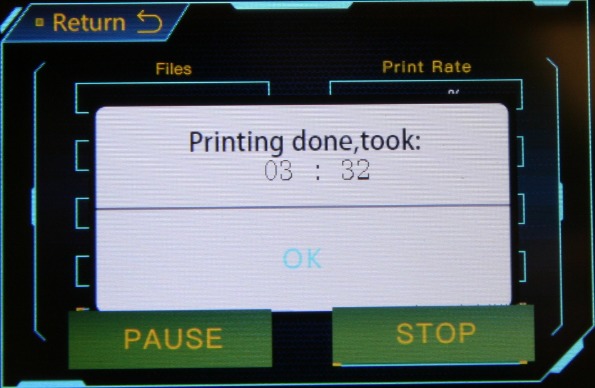

約3時間32分で印刷が完了した。

写真 約3時間32分で印刷が完了

完成した継手をスパイラルホースに捻じ込んでみた。

写真 印刷したネジ溝付継手をスパイラルホースに捻じ込んだ

その結果、スムーズにいい感じで捻じ込めた。

ちなみに第一作目のクラレマルチナ透明ホース用の左巻き継手は設計に無理があり、キッチキチで設計したので途中まで捻じ込めたがそれ以上はキツくて入らなかったw

あかん。

完成した東拓工業TACトーメイダクト65径用の継手の写真を紹介しよう。

写真 TACトーメイダクト65径用に作成したネジ溝付の継手を捻じ込んだ状態

写真 TACトーメイダクト65径用に作成したネジ溝付の継手を捻じ込んだ状態(横から)

その継手を捻じ込んだホースは下写真のように、水道管用の硬質塩ビ90度エルボ継手(VU-65)のテーパー状の差込口にピッタリとフィットするのだ(下写真)。完璧や!

写真 硬質塩ビ90度エルボ継手(VU-65)のテーパー状差込口に差し込んだワテ自作継手

塩ビ90度エルボ継手と自作継手は接着剤で貼った。

下写真の中央の継手が今回作成したものだ。右端継手は第一作目作品のΦ50クラレマルチナ透明ホース用継手だ。

写真 三連ブラストゲートのΦ65の二口に、ワテ自作継手を挿し込んだ

いや~、3Dプリンターは楽しい。

異径継手の自作を自由自在に出来るぞ。

上写真左端のΦ100ブラストゲートは、壁に配管したΦ100ボイド管に接続する予定だ。

そのボイド管には卓上スライド丸ノコの集塵ホースなどを接続するのだ。

その結果、ワテの工作室では超高性能サイクロン集塵システムが稼働する事になるのだ。

完璧や。

3Dプリンターで継手を作る場合のノウハウ

3Dプリンターを購入して約二週間になるが、いままで失敗作や成功作を含めて全部で六点くらい印刷した。

その経験に基づいて、3Dプリンターで継手を印刷する場合の注意事項をまとめておきたい。

一体物で全部作るのは無理がある

下写真が、第一作目に印刷した失敗作だ。

Φ50クラレマルチナ透明ホース用の継手なのだが、設計はFusion360を使って完璧に出来上がっていた(と思う)。

写真 90度エルボ継手を一体物で印刷したが失敗した例

ところが印刷した結果は、大失敗。

印刷そのものは綺麗に仕上がったので、ワテが購入した大型3DプリンターANYCUBIC MEGA Xの性能は良いと思う。

しかし、出来上がった印刷物は以下の問題があった。

- 印刷中に撓み(たわみ)防止として追加されるサポート部分が除去し辛い

- 一体物で形成すると印刷時間が長く(22時間)フィラメント消費量も多い

- 透明ホースは左巻きだが右巻きの溝を作ってしまったw

などか。

ネジ溝は隙間を広めにして余裕を持たせるべき

これらの反省を踏まえて、塩ビエルボ継手を利用する案で改良品を設計して印刷した。

写真 Φ50クラレマルチナ透明ホース(左巻き)用に設計した継手

その印刷結果(下写真)。

写真 Φ50クラレマルチナ透明ホース(左巻き)用に捻じ込んだ継手がキツイ

その時にも以下の問題が有った。

- 集塵ホース(スパイラル状補強有り)を捻じ込むネジ溝がキツ過ぎた

あかんがな。

でもまあ途中まで捻じ込めたので実用上は問題無いので、その継手を利用してマルチナ透明ホースはブラストゲートに取り付けた。

三度目の正直で成功!

以上のような二度の失敗を経験したワテは、今回の第二作品目の継手を印刷したのだ。

まず、下図のようにネジ溝を広めにして余裕を持たせた。

図 Fusion360で設計した完璧な設計図!

その結果、印刷した継手はスムーズに捻じ込めた。

写真 完璧な継手だ!

そして、無事に塩ビ90度エルボ継手に差し込む事が出来た。

写真 やっぱり異径継手が綺麗に仕上がると充実感がある

写真 東拓工業TACトーメイダクトΦ65用の自作90度エルボ異径継手

印刷した二つの白い継手パーツ(2個)はボンドGクリアーで接着した。

一個1000円くらいで販売しようかなw

まとめ

自称3Dプリンター初心者のワテであるが、数個の継手の印刷体験を経て、完璧な継手を印刷出来るようになった。

継手の達人

と呼んでくれ!

↴との関係性は分からない。

3Dプリンターによる継手印刷の極意

要するに継手作りの極意は、捻じ込み部分はキッチキチに設計するのでは無くて、余裕を持たせると良い。

まあ何事も程々が良いと言う事だ。

まあそうだなw

あと、スライサーソフトでGコードデータを生成する場合には、サポート部分の自動生成はしないほうが良い。

その為には、設計するモデル形状が下から上に単純に積み重ねて印刷出来るように工夫すると良い。

どうしてもサポートが必要なら、モデルを設計する時点で自前でサポート部材もモデルとして作成しておく。

例えば水平な庇(ひさし)のような張り出した構造は何らかのサポートが必要だが、上45度くらいの傾きなら、今回の印刷の経験ではサポート無しでも落ちて来ないようだ。

実際にネジ溝に入れたフィレットの上側部分は庇のように45度くらいの角度で張りだしているが、サポート無しでも落ちずに形成出来ていた。

もし水平の庇を作りたいなら、モデル設計時にそれを支える柱を数本追加しておく。その柱と庇の部分の接合部分は除去し易いように柱の直径を細く絞っておくなどすると良いだろう。

3Dプリンターは楽しい。

ワテが買ったのは少し大型のタイプなので約5万円くらいだが、安いやつだと2万円前後からある。

ワテが買ったのはMEGA-X。最大印刷サイズ 300 x 300 x 305mm と大きいのでかなりの大物も印刷できる。

物は試しに買ってみるとDIYが楽しくなるだろう。

アマゾンで3Dプリンタ本体の 売れ筋ランキングを全て見たい人はこちら。

(続く)

コメント

糸引きはFDM式3Dプリンタが抱える、よくある問題のひとつですね。

原因としてはリトラクション不足、プリント温度が高すぎる、トラベルスピードが遅い等がありますが、設定を詰めていくしかありませんね。

あと、ULTRABASEはアルコールで拭いているとテクスチャ(表面のつぶつぶ)が取れて定着が悪くなるという情報があります。

ニュースソース:FACEBOOKのANYCUBICグループ

自分は普段は水拭き、ひどい時は中性洗剤を薄めたもので拭いた後、水拭きしています。

べるみ様

ベースはアルコールで拭くのは駄目なんですね。知らなかったです。

幸いアルコールで拭いたのは一回だけで、その後は水拭き、乾拭きなどしています。

ANYCUBIC MEGA Xはステージとヘッドのギャップを手で調整する必要がありますが、

その調整をしっかりとやっておくと印刷途中でモデルが剥がれるなどの失敗は今のところ無いので、そのテクスチャ(表面のつぶつぶ)はまだ残っているようです。

では、今後も3Dプリンタ関連の作品を印刷して記事で紹介する予定ですので、また何か私の勘違い、有益な情報、その他何かありましたら、お教え頂けると有難いです。