写真 3Dプリンタの印刷がいつ終わるか気になる猫さん

前回記事で紹介したように、90度エルボ型のパイプ継手を3Dプリンタで作成している。

工作部屋に自作したサイクロン集塵機スタンドに取り付けたブラストゲート(シャッター付きパイプ継手)に直径の違う透明ホースを接続するためのものだ。

その記事はこちら。

上記事で説明しているように第一回目の印刷は無事に完了したが、設計に問題があった。

つまり、透明ホースは左巻きにもかかわらず自作継手は右巻きで作ってしまったので、継手にホースを捻じ込めない。

自称DIY達人のワテにも失敗はある。

また、印刷物のオーバーハング部を支える為のサポート材が継手内部に追加されたために、そのサポート材を取り除く事が困難だった。

それらの反省点を踏まえて、第二作目の継手を設計して印刷した。

結論としては、現在印刷中だが、いい感じで出来上がる予感がしている。

=>その後、完璧に仕上がった!

では、本題に入ろう。

第一回目の失敗作

第一回目の失敗作を下写真に示す。

写真 90度エルボ型異径継手(第一回目の失敗作)、大きなサポート材が追加されている

上写真のように印刷中に円筒の天井部分が落ちて来ないように、それを支えるサポート材が追加されている。

サポート材とは支え柱みたいなもんだ。

これはスライサーソフトが追加したものだが、ワテの場合、初めての3Dプリンタ印刷だったのでこの手のサポート材は印刷後にペリッと簡単に剥がせるものだと思っていた。

ところがそう簡単では無かった。

上写真のように、プライヤーやラジオペンチでバリバリと破壊しても、パイプ内部に接触している部分のサポート材を除去出来なかった。

写真 90度エルボ型異径継手(第一回目の失敗作)、内部にサポート材が追加されている

同じく上写真のように螺旋部分の溝に追加されたサポート材もパイプ入り口付近ならマイナスドライバーで除去出来たが、奥のほうのサポート材はドライバーが届かないので除去出来なかった。

第二回目の設計図を紹介

第一回目の反省点を踏まえて、第二作目の継手を設計した。

塩ビの90度エルボ継手を応用する

下写真左が第一回目の失敗作だ。この時には、継手の全体を印刷したのだが、それが失敗の原因だった。

写真 第一回目の失敗作(左)、第二回目作品で使う塩ビ90度エルボ(VU65)

そこで、第二回目の作品では、上写真右に示すように既製品の塩ビ製の90度エルボ継手を使う事にした。

値段も150円前後なので安い。

この水道管用の90度エルボ継手の一方は、サイクロン集塵機のブラストゲートに差し込み、もう一方はΦ50の透明ホースを捻じ込めるようにするのだ。

この90度曲がり継手(VU-DL-65)の内径は実測で入り口がΦ76.81、約35ミリ入った底でΦ75.00だった。

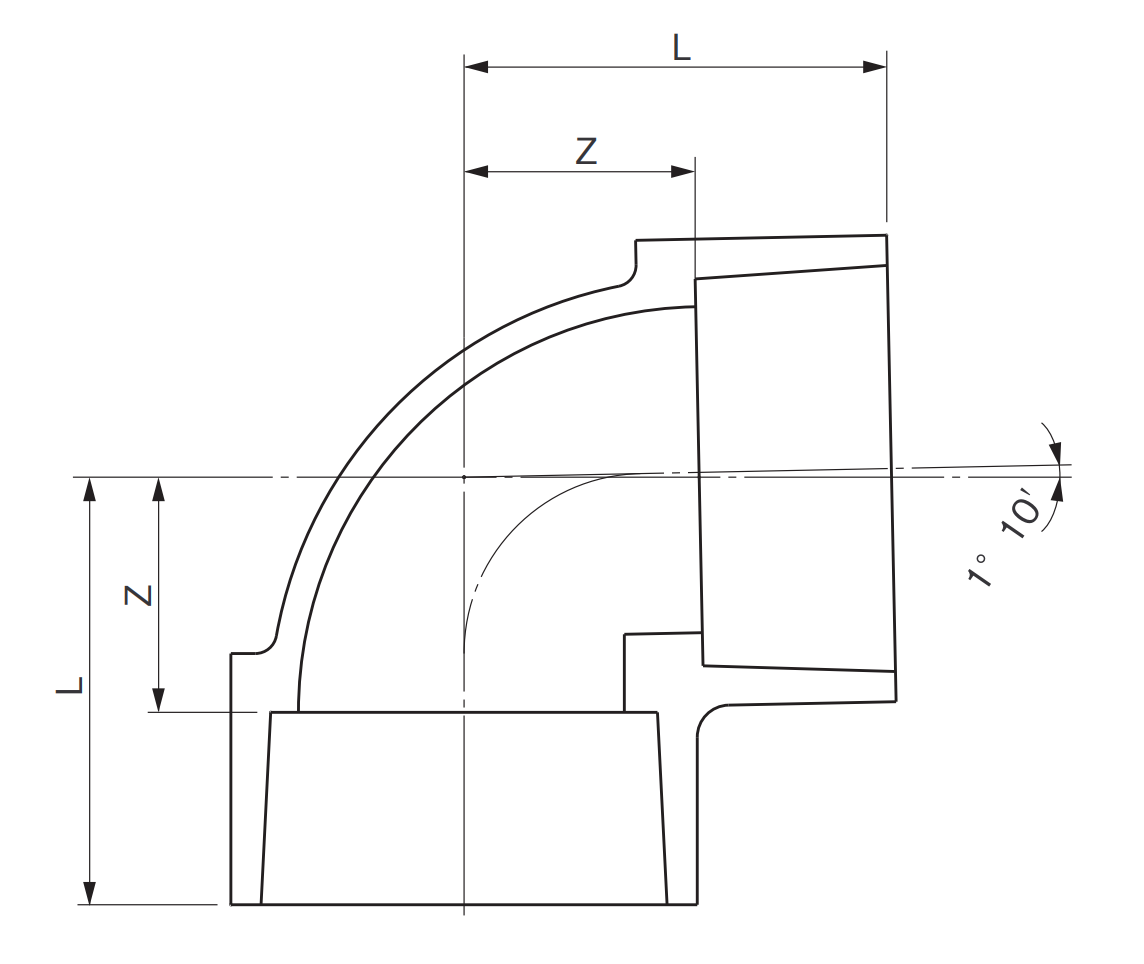

図 エスロンDV-VU継手90°エルボ(VUDL)

引用元 https://www.eslontimes.com/system/access/file/item=39/type=4/id=1892/

写真 塩ビ製90度エルボ継手(VU-65)

塩ビ製90度エルボ継手(VU-65)の入り口直径はノギスで計測出来たのだが、35ミリほど奥の底面の直径が計測出来ない。

メーカーのカタログなど検索してもその部分の寸法が記載されていないのだ。

まあ水道管の業界では「VU-65」と言う型番さえ合っていれば、パイプも継手も正しく嵌め込める訳なので、個々の部分の直径が何ミリなのかなどは気にしないのだろう。

写真 底の部分の直径を計測するために、円形に切った紙を入れて実測した

VU-DL-65の内径実測 入り口Φ76.81、約35ミリ入った底Φ75.00

一方、下写真に於いてブラストゲートは入口外径はΦ62.63、35ミリ奥の根元の部分でΦ64.7だった(実測)。

下写真のように塩ビエルボ継手を挿し込むのだが、それらの隙間を埋めるパーツを3Dプリンタで印刷するのだ。

写真 90度エルボ継手(VU-DL-65)をブラストゲートに差し込む

ブラストゲート外径と塩ビ90度エルボ継手VU-DL-65の内径は数ミリの隙間があるので、何らかのスペーサーを入れないとガバガバだ。

ブラストゲートと90度エルボ継手の隙間を埋める部材を設計する

ブラストゲートの外側と塩ビ90度エルボ継手の内側は共にテーパー状になっているので、入口と奥とで直径が異なる。

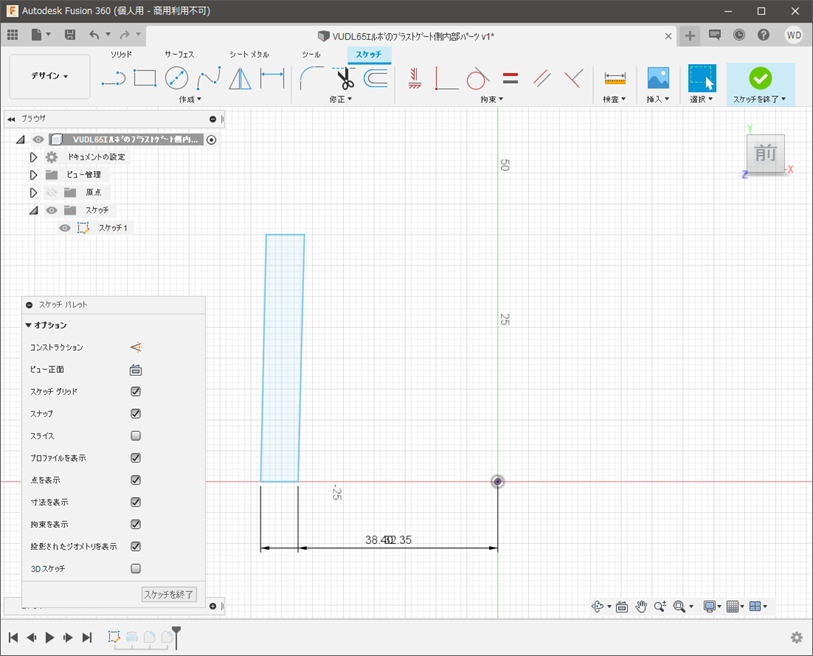

Fusion360でそれらの断面を埋める形状を下写真のように描いておいて、Z軸周りに「回転」コマンドを実行する。

図 断面形状をFusion360のスケッチで描く

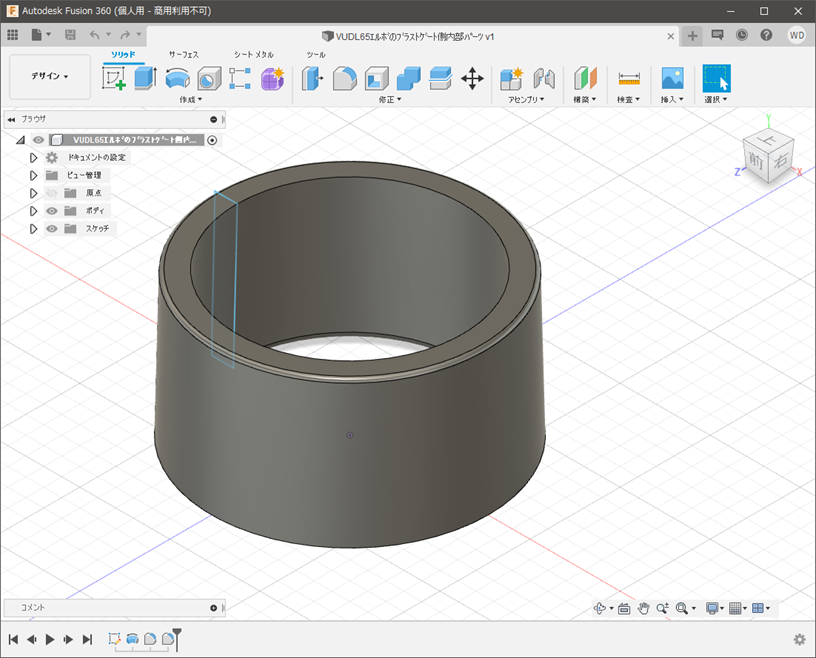

その結果、下図のように隙間パーツを簡単にモデリングする事が出来た。

図 スケッチで描いた断面形状をZ軸周りに回転して作成した円筒形ソリッドモデル

上写真で円筒形の上部外側には半径2ミリのフィレットを入れておいた。

このデータを拡張子 .stl 形式でエクスポートした。

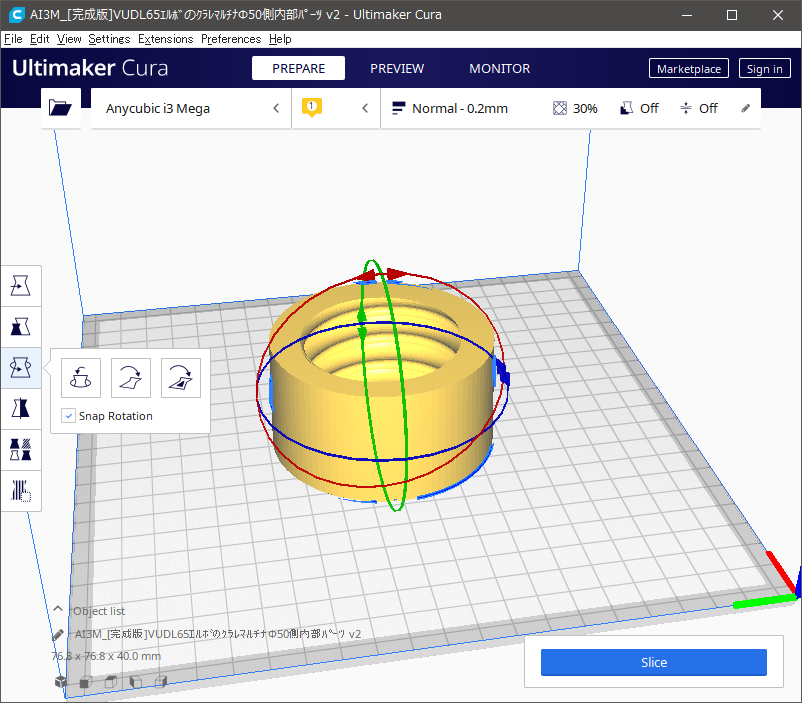

Ultimaker CureスライサーソフトでGコード生成

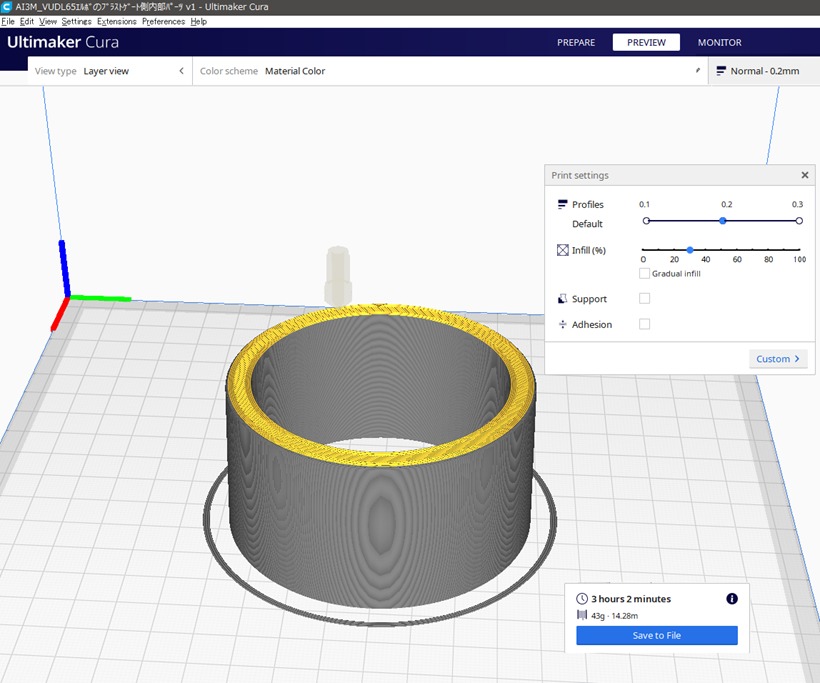

無料のスライサーソフトUltimaker Cureにこのstlファイルを読み込んだ。

図 Ultimaker Cureスライサーソフトでスライス実行して生成されたGコードデータ

前回の第一回目の失敗作では、大きなサポート材が追加されたので、今回はサポート材は付けないようにした。つまり上写真の設定パネルで「Support」のチェックを外した。

ちなみに上写真のような単純なモデルなら「Support」にチェックをいれてスライスしても、サポート材は追加されないようだった。

プリントの設定はデフォルトの Profile=0.2mm、Infill=30% にしてみた。

両側テーパー状の円筒パーツを印刷する

早速印刷した。

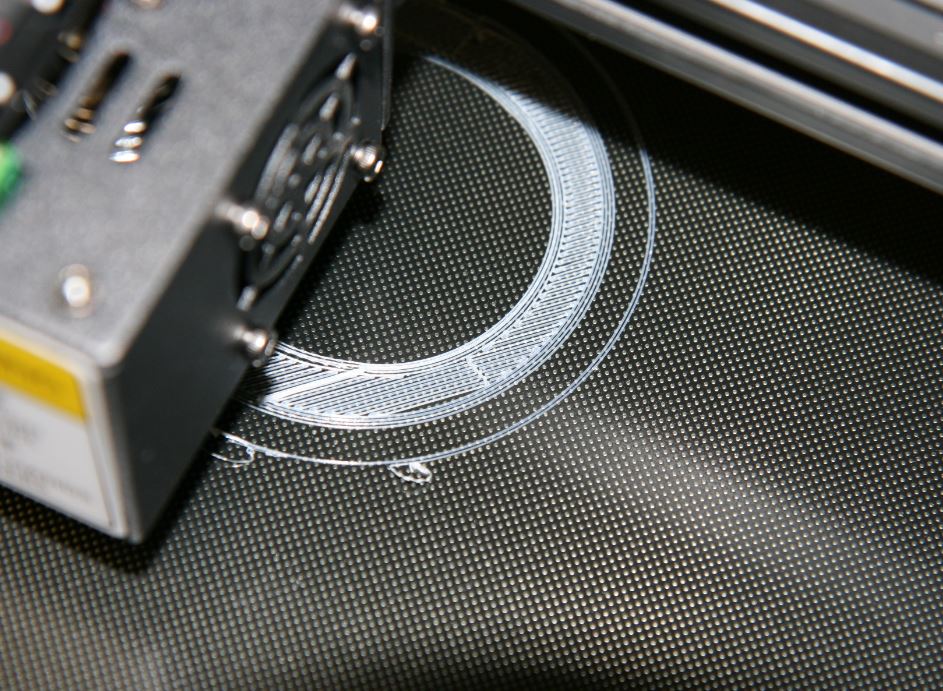

写真 印刷途中の両側テーパー状円筒パーツ

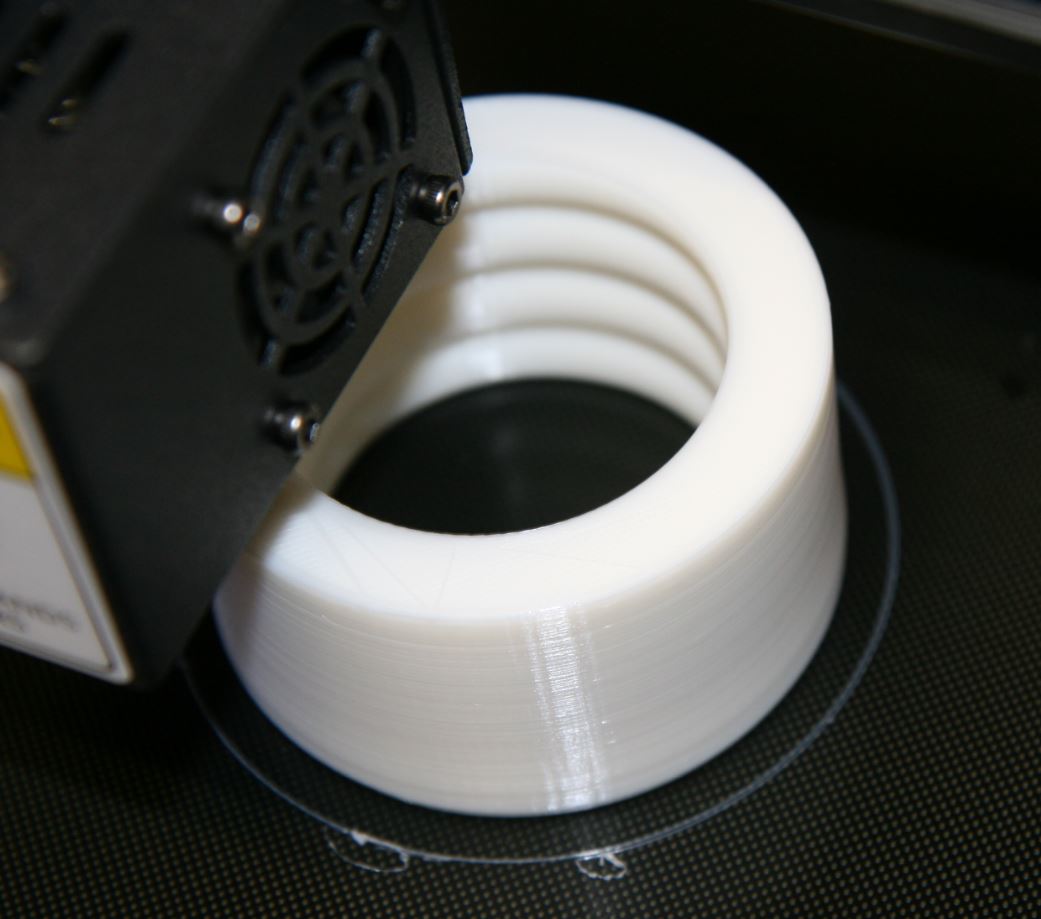

下写真のように、3時間くらいで印刷が無事に完了した。

写真 印刷が完了した両側テーパー状円筒形パーツ

下写真で髭が生えているが、これは印刷途中で「Pause」ボタンをクリックしたのが原因だ。

写真 印刷途中にPauseするとヘッドがHome位置に退避するので髭が生える

そのパーツを90度エルボ継手に差し込んでみた(下写真)。

写真 塩ビ90度エルボ継手に差し込んだPLA素材の円筒パーツ

ブラストゲートや塩ビ90度エルボ継手のテーパーの寸法を実測して設計図を描いたので 、印刷したパーツを挿し込んだ時の隙間がどれくらいあるのか気になったが、実際に差し込んでみると隙間も殆どなく、いい感じで収まっている。

一方、下写真のようにブラストゲート側に差し込んでみたが、こちらもほぼ隙間なくいい感じでフィットしている。

写真 ブラストゲートのテーパー状差込口に差し込んだ自作隙間パーツ

下写真が完成形だ。

写真 ブラストゲート差込口に取り付けた90度エルボ継手

現状では、継手を単に挿し込んでいるだけなので、若干の隙間はある。

なので、実際にはそれらの隙間を埋める為に何らかの接着剤やシーリング剤を塗る予定だ。

螺旋付き透明ホース側の差し込みパーツを作る

次は、透明ホースを捻じ込む側のパーツを設計した。

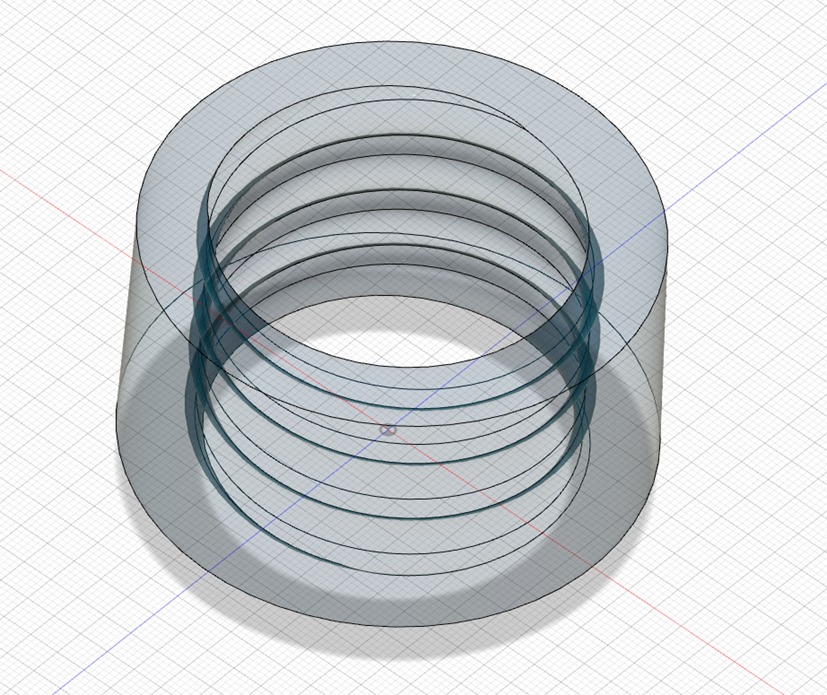

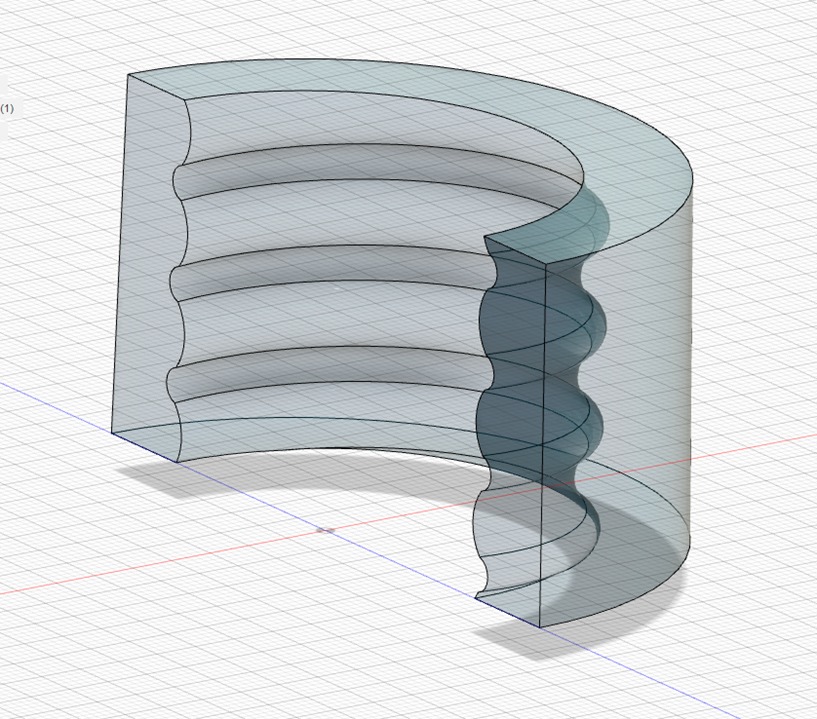

Fusion360の「コイル」機能を使えば下図のようなネジ溝は簡単に作成出来る。あるいは「ネジ」と言うずばりそのもののコマンドもある。

図 螺旋付き透明ホースを捻じ込める継手パーツを設計

上図において、円筒形の外側形状は上で作成したモデルと同じだ。

一方、内部には螺旋形のネジ溝を掘る。

注意事項としては、今回採用した透明ホースは左巻きなのだ。

なので、継手内部に切るネジ溝も左巻きにしなくてはならない。

前回はここで右巻きにしてしまって失敗したw

なお、下図に示すようにネジ溝とネジ溝の間は直線ではなくてホース表面の曲線にピッタリと合うように曲線形状にしてみた。第一回目の失敗作では直線だった。

図 クラレマルチナ透明集塵ホースの形状にピッタリとフィットするように設計した

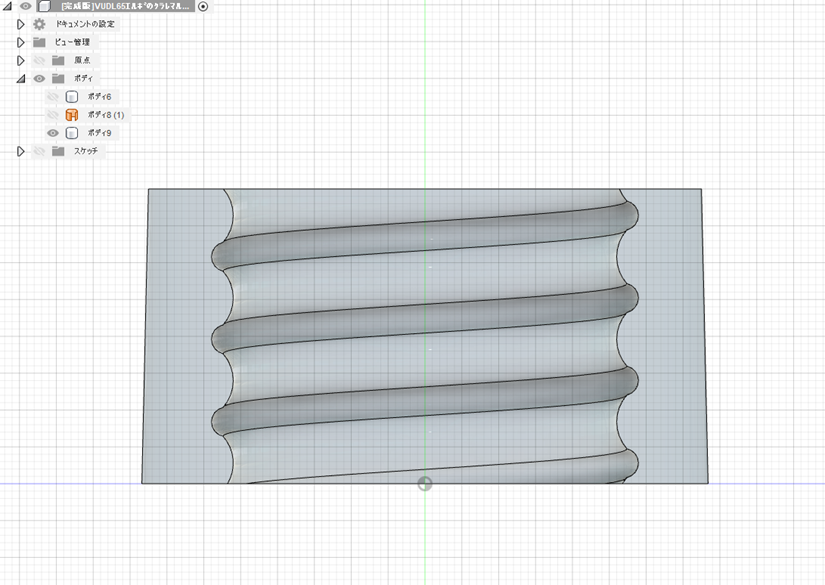

その断面形状を下図に示す。

図 クラレマルチナ透明集塵ホースの形状にピッタリとフィットするように設計した(断面)

Autodesk社のFusion360はパラメトリックな三次元CADなので、ワテにはとても使い易い。

つまりパラメトリックCADなので、履歴を遡ってパラメータを変更出来るのだ。

例えば、上図に於いてネジ溝とネジ溝の間の曲面形状も直径の大き目の「コイル」で作成している。

でも、断面を表示してみて、もう少しその曲面の直径を大きくしたいと言った変更が、パラメトリックCADなら簡単に出来るのだ。

Ultimaker CureスライサーソフトでGコードデータ生成する

手順は先ほど作成した一つ目のパーツと同じだが、こちらのパーツはネジ溝があるので、細かい高品質な印刷設定にしてみる。

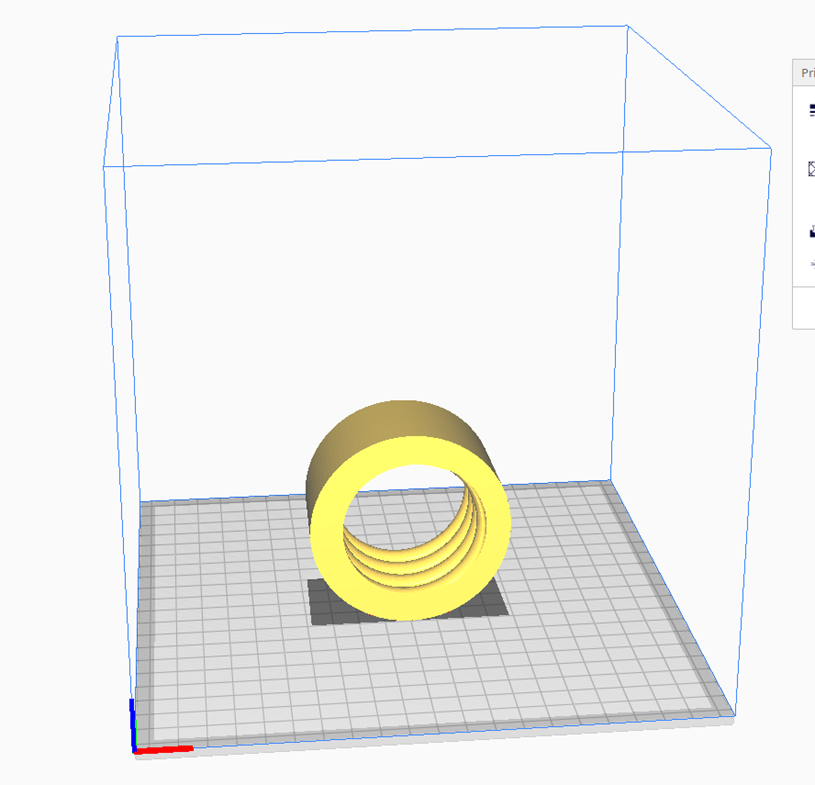

まずは、読み込んだ stl データを表示すると、何故かFusion360のZ軸方向(上方向)が横向きになってしまった(下図)。

そこでUltimaker Cureスライサーソフト側でモデルを回転させた(下図)。

印刷設定を高品質な設定にしてみる

今までは、デフォルト値Profiles=0.2mmを選択していたのだが、ここでは0.1mmを選択した。

この値は確か溶かしたフィラメントで描く線の幅だったと思う。

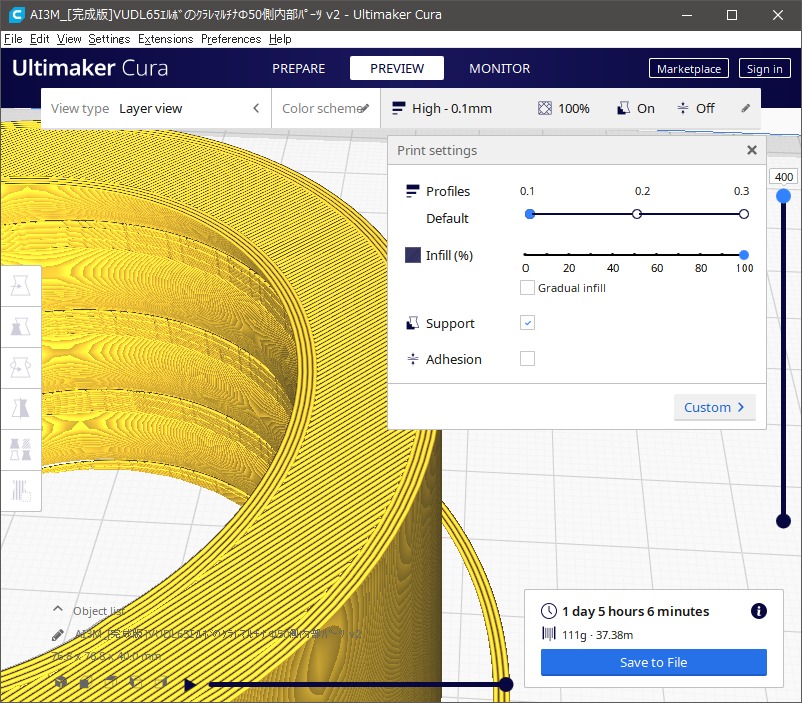

図 Profiles=0.1mm, Infill=100%でスライスした例(最上部の形状)

次に、上図の Infill(%) の値は、印刷物の内部の隙間の割合を指定する。隙間と言うよりは詰め物の割合だ。

なので100%を指定すると、中は空洞は無くて完全に埋まっているパーツが生成される。

実際に、下図に於いて、右端のスライダーバーを下げるとその位置の断面形状を見る事が出来るが、Profiles=0.1mm, Infill=100%でスライスすると中身も完全に詰まっているのが分かる。

図 Profiles=0.1mm, Infill=100%でスライスした例(断面形状)

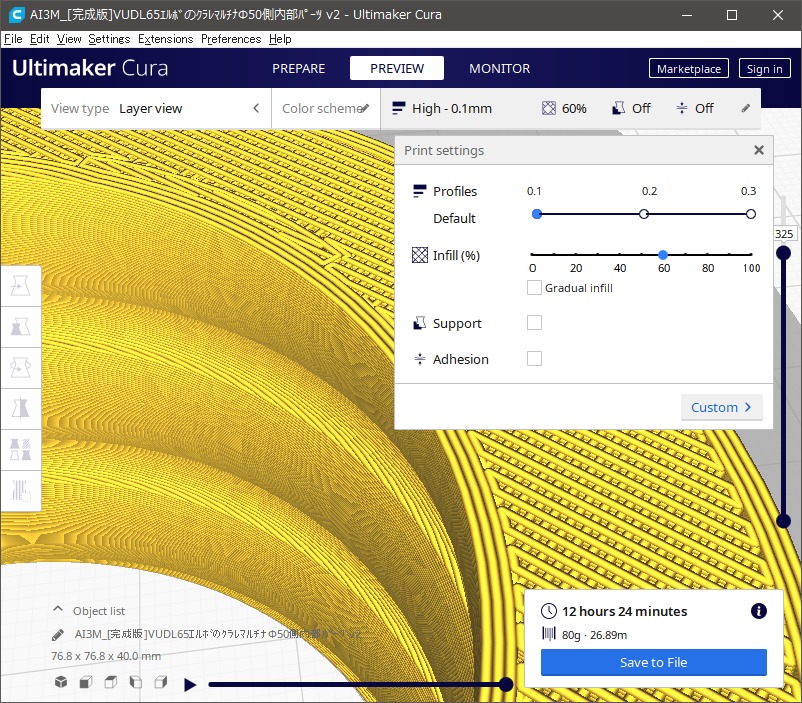

下図はProfiles=0.1mm, Infill=60%でスライスした場合の断面形状だ。

内部は40%の空洞が形成されると言う事かな。

図 Profiles=0.1mm, Infill=60%でスライスした例(断面形状)

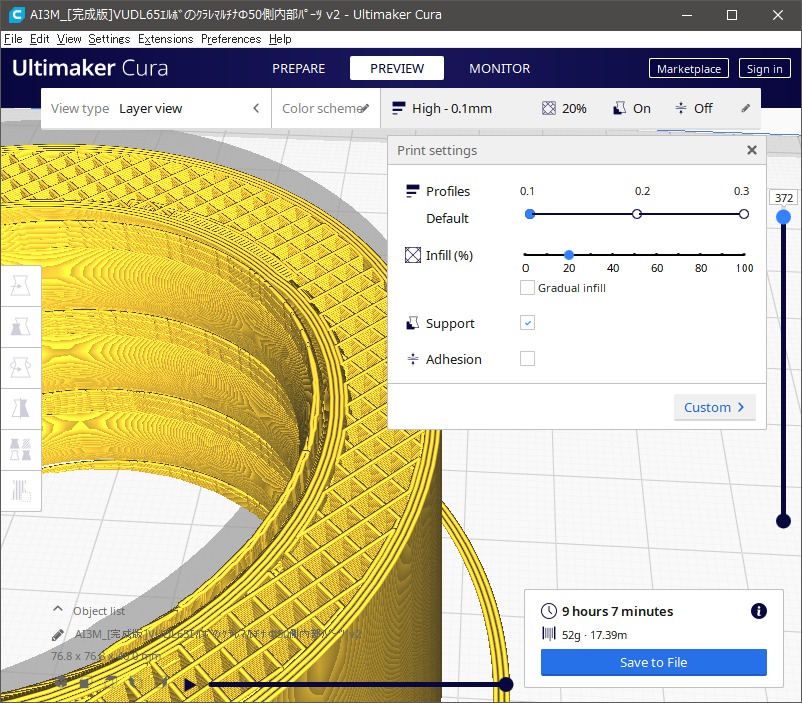

下図はProfiles=0.1mm, Infill=20%でスライスした断面形状だ。

80%が空洞なのでスカスカと言う感じ。

図 Profiles=0.1mm, Infill=20%でスライスした例(断面形状)

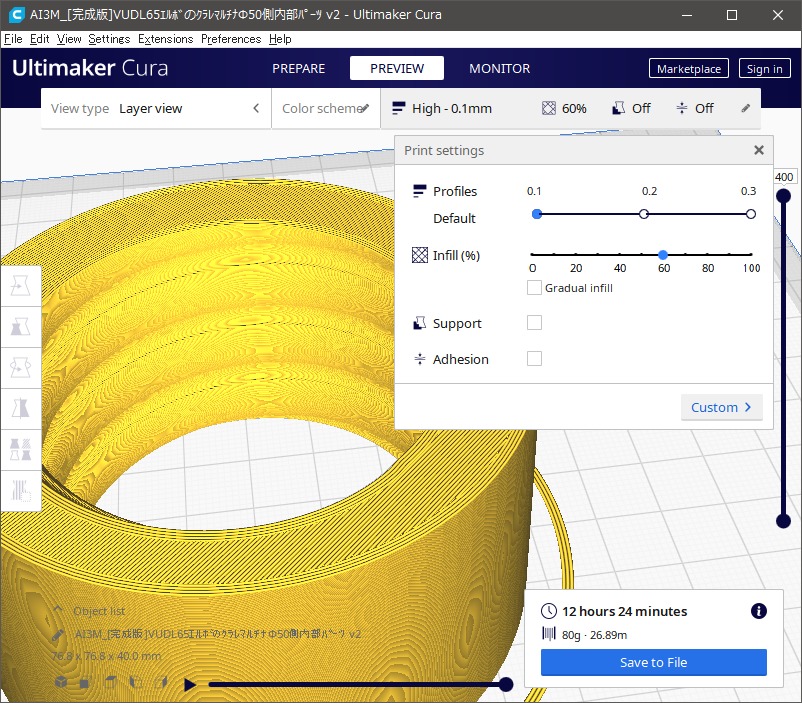

と言う事で、ここでは、Profiles=0.1mm, Infill=60%でスライスしたGコードデータで印刷する事にした。

図 Profiles=0.1mm, Infill=60%でスライスした例(最上部の形状)

このデータを使って現在印刷している。

印刷時間は推定で12時間24分掛かると表示されている。

明日の朝には印刷が完了しているはずだ。

続く

約十三時間で印刷が完了した

下写真は夜中に撮影した印刷途中の継手だ。90パーセントくらい完了している。

写真 印刷途中のスパイラル式継手

翌朝、印刷が完了していた。

残り1パーセントで印刷物がステージから剥がれてしまった

ところが、最後の最後で印刷中にモデルがステージから剥がれたようだ。

写真 99パーセントまでは正常だったが最後の最後に剥がれたようだ

上写真のように、印刷途中でモデルがステージから剥がれてしまったようだ。

印刷が完了する少し前に起床して確認したところ、印刷は98パーセントまで進んでいた。

そこで数分間、印刷の様子を見ていたら99パーセントになった。その後、別の作業をしていたのだが、数分後に戻って来たら印刷は完了していたのだが上写真のようになっていたのだ。

まあ、最後の二~三層の積み重ねが正しく出来ていない可能性はあるが、まあほぼ完成しているので良しとする。

ちなみに剥がれた原因は不明だ。

上写真でエッジからはみ出したPLA素材は紙やすりで磨いて形を整えた。

三つのパーツを印刷しただけでもフィラメントの消費量はかなり多い

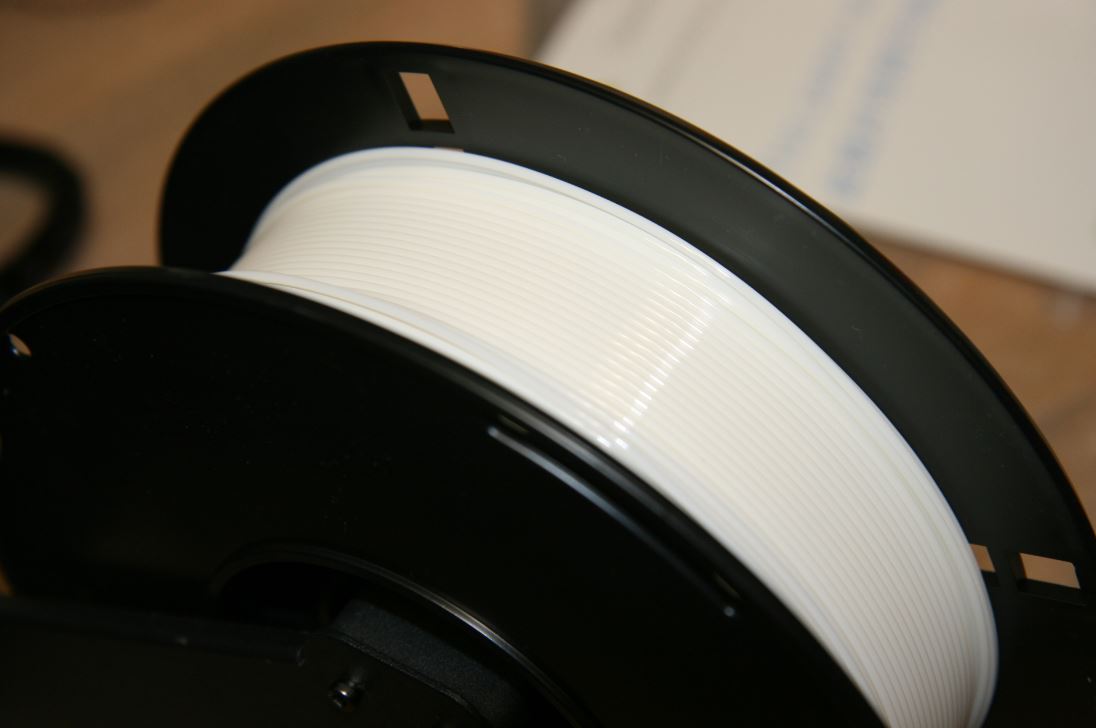

この時点でPLAフィラメントはかなり消費している。

写真 新品時のPLAフィラメントは黒リールの縁まで有ったので、2cmくらい消費した

今までに印刷したのは、以下の通り。

- サンプルのフクロウさん二羽

- 第一回目の失敗作の90度エルボ継手

- 今回の円筒形パーツ

- 今回の円筒形パーツ(内側にネジ溝付)

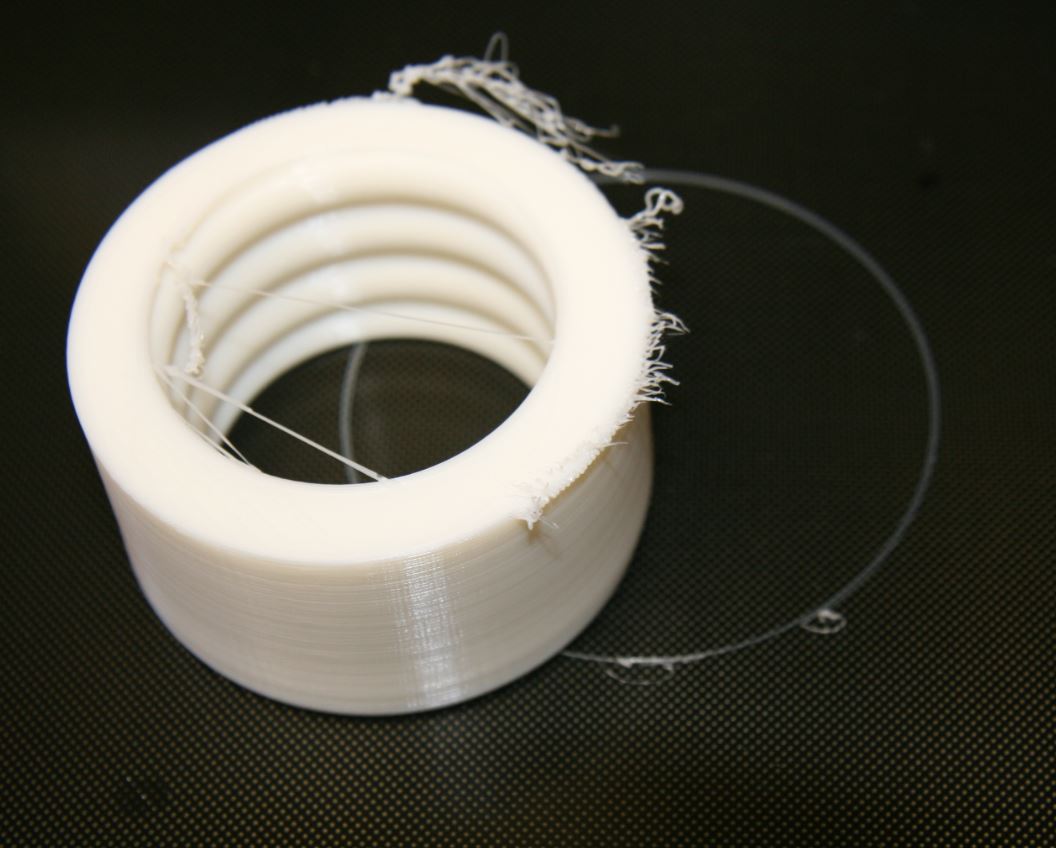

継手内側に作成したネジ溝の出来具合

さて、肝心なのは継手の内側に作成した左巻きネジ溝だ。

下写真を見る限り、綺麗に形成できているぞ。

写真 継手内側に作成したネジ溝の様子

このパーツはProfiles=0.1mm, Infill=60%でスライスしたGコードで印刷したので、中身も詰まっていて十分な強度もある。でも、実際に触ってみた感じでは、十三時間も掛けてここまで密に作る必要は無かったかな。

最初に作成したブラストゲート側円筒パーツの場合には、Profiles=0.2mm, Infill=30%のデフォルト値でスライスして印刷したが2時間程度で完了した。

両者を比べると確かに最初の作品は軽いけれど、強度的にはそれでも十分だった。

なので、次回何かを印刷する場合には、あまり極端に密にする必要は無いと思う。

さて、クラレマルチナ透明ホースを捻じ込んでみた(下写真)。

写真 クラレマルチナ透明集塵ホースを捻じ込んだが途中でキツくて入らないw

その結果、上写真のように途中までは無事に捻じ込めたのだが、それ以上はキツくて入らない。

原因は、マルチナの直径(外側Φ57.9)に対してネジ側は数百ミクロンの隙間が出来るように広めの直径にしたはずなのだが、それでもキツいようだ。

おかしいなあ。

クラレマルチナ透明ホースが規格外に直径が大きいなどの不良品なのか!?

まあそんな事を疑っても仕方がないし、半分くらいまで捻じ込めたのでそれで十分にホースを固定出来る。

塩ビ90度エルボ継手とPLAパーツを接着剤で貼る

塩ビ90度エルボ継手と印刷したPLAパーツの接着を行った。

写真 ボンド Gクリヤーで隙間を埋める事にした

下写真は印刷した二個のPLA素材継手を塩ビ90度エルボ継手にボンドGクリアーで接着して乾かしている状態だ。

写真 塩ビ90度エルボ継手とPLAパーツをボンドGクリアーで接着乾燥中

まあ水道管用の硬質塩化ビニル素材とPLA(ポリ乳酸)素材の接着にボンドGクリアーが適しているのかどうかは不明だが、ワテの経験ではボンドGクリアーは何でも良く付くので使ってみた。

それに安いし。

あとは接着が乾燥したらサイクロン集塵機のブラストゲートにこの90度エルボ継手を挿し込めば完成だ。

完成した90度エルボ異径継手を使って集塵ホースをサイクロン集塵機のブラストゲートに取り付けた写真を下に示す。

写真 完成したサイクロン集塵機システム

どう!いい感じでしょ。

これで工作室の掃除がスイスイと出来るので、工作が楽しくなる。

ホースの先端には専用カフスを取り付けてみた。

三連ブラストゲートの内、Φ100とΦ65がそれぞれ未使用なので、Φ100は壁にあるΦ100ボイド管に配管して、卓上スライド丸ノコの集塵システムを作る予定だ。

一方、未使用Φ65ブラストゲートはフロアスイーパーを作成して取り付ける予定だ。

この手のジョイントは買えば千円近くするので、3Dプリンターで自作すれば安上がり。

これからもどんどん継手を作るぞ。

まとめ

当記事では、ワテが最近購入した大型3DプリンターANYCUBIC MEGA Xを使って、サイクロン集塵機の配管に使う90度エルボ異径継手の製作の様子を紹介した。

最初に作成した90度エルボ型異径継手は、前回記事で紹介したが、失敗に終わった。

その原因を簡単に言うと、3Dプリンターでは底部から上に向かって薄い層を積み重ねて行くので、大きく張り出した梁(はり)状の構造物は、それをささえるサポート部分が追加される。

ところがそのサポート材がパイプの内部に形成されてしまうと除去が出来ない。

今回はその反省を踏まえて、底部から上部に積み重ねても大きく外側に張り出さない単純な構造で設計した。その為に、90度エルボ継手を一体物で作るのではなくて、二つのパーツに分けて設計して印刷したのだ。

かつ、水道管用の硬質塩ビ製の90度エルボ継手VU-65を利用する事で、パイプ部分を印刷する必要が無くなり、PLAフィラメントの節約にも貢献出来た。

水道管用90度エルボ継手を利用すると言う画期的なアイデアだ。自称DIY達人だw

そして、完成した90度エルボ型異径継手はサイクロン集塵機のブラストゲートにピッタリと差し込む事が出来た。

実際にサイクロン集塵機を使ってみたが、継手の部分の気密も保たれていて、吸引力も落ちる事無く動いている。

完璧や!

「吸引力の落ちない唯一つの掃除機」はダイソンだけでは無かったのだ。

ワレコサイクロン集塵機と呼んでくれ!

ただし、クラレマルチナΦ50透明ホースがワテ設計のネジ溝に途中までしか捻じ込めなかった理由が気になるw

Fusion360を使って完璧な設計をしたはずなのだが…

次回3Dプリンティング作品の予定

ワテが使っているHiKOKIの卓上スライド丸ノコFC7FSBの集塵バッグの部分を集塵ホースに付け替えたいと思っている。

写真 HiKOKIの卓上スライド丸ノコFC7FSBの集塵バッグ(標準付属)

上写真の集塵バッグは直ぐにバッグが大鋸屑で満杯になってしまう。さらに、そのバッグ内の大鋸屑をゴミ袋に入れ替える時に大量の粉塵が飛び散るのだ。

そこで、下写真のように透明集塵ホースをスライド丸ノコの排気口に直接接続したいのだ。

写真 HiKOKIの卓上スライド丸ノコFC7FSBに透明集塵ホースを接続したい

次回の3Dプリンティング作品としては、上写真の部分を接続出来る異径継手を作成したいと思っている。

いや~、3Dプリンターは便利だ。

3Dプリンターを買う

ワテが買ったのはMEGA-X。最大印刷サイズ 300 x 300 x 305mm と大きいのでかなりの大物も印刷できる。

3Dプリンターの消耗品は基本的にはフィラメントだけなので維持費も安い。

フィラメント素材にはABS樹脂、PLA樹脂など色々あるが、ABSは温度で収縮し易いのと印刷中に臭い匂いが出るらしいので、まずは扱い易いPLA素材がお勧めらしい。

実際にワテがPLA素材で印刷したが、臭いも殆ど無いし熱収縮も無さそう。出来上がった印刷物はカッチカチやで!と言う感じ。

特にInfillの度合いを増やして密に仕上げるとカッチカチだ。

隙間を多目にするとペリペリと破壊出来る。

いや~、3Dプリンターは面白い。

もっと早く買えば良かった。

続編記事

その後、継手を作りまくっている。

コメント

FDM式の3Dプリンタの場合、孔になる部分は設計よりも狭くなりやすい傾向があります。

これはノズルからのフィラメント吐出量が多いためで、印刷してほしい部分からはみ出している状態です。

「3Dプリンタ ネジ穴」等のキーワードで検索すると、対処方法等が詳しく解説されているページを見つけることができますよ。

ぺるみ様

度々、詳しい解説ありがとうございます。

>FDM式の3Dプリンタの場合、孔になる部分は設計よりも狭くなりやすい傾向があります。

私もその後、数個のネジ穴を印刷してそのような傾向が有る事が分ったので、その後は、ネジ穴を作る時には少し大き目の穴を開けて、ネジ溝も広めに作るようにしています。

その結果、わりといい感じでネジ穴にネジ状のダクトホースを捻じ込む事が出来るようになりました。