|

|

![[0] ZERO] 抗菌・防臭 布マスク 3層構造 不織布 息がしやすい 立体構造 男女兼用 日本製 (イエロー, M)](https://m.media-amazon.com/images/I/41kZa5LJdyL._SL160_.jpg)  |

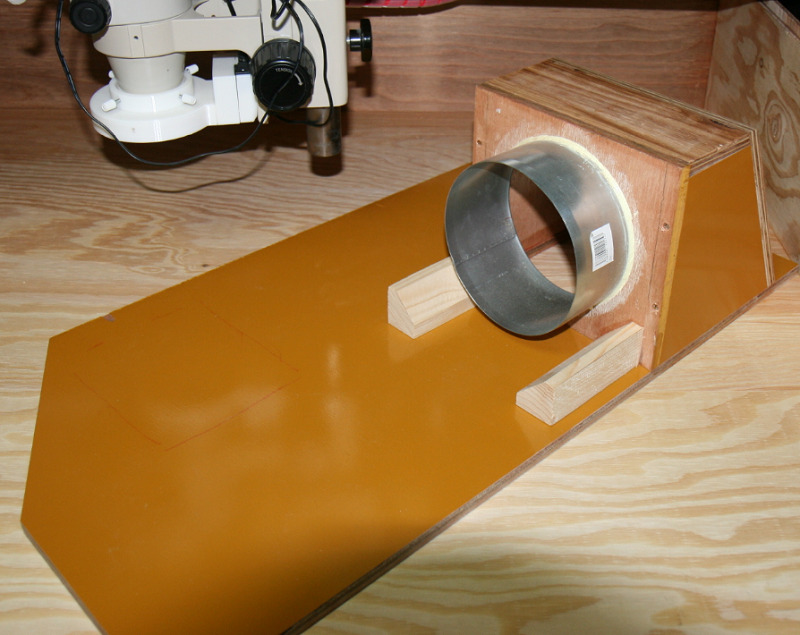

写真 半田付けの煙は体に悪いのでマスクなどの対策が必要だ

ワテの場合、昨年2020年末にどえらい高い買い物をしてしまった。

白光FM-206と言う半田ステーションだ。

ワテの半田作業環境には半田付けの煙(ヒューム)の排煙機構が無いので、窓を閉め切って長時間半田付けをすると体に悪い。

電動ファンを使った排煙機構は現在製作中で、作業机から壁の通気孔(Φ150)までは配管は済ませている。

当記事では、作業机に取り付けて半田の煙を排煙するためのフード状の機構を木工DIYで自作したので、その製作過程を紹介したい。

結論としては、まあ思い描いていた物が完成したが、排煙能力に関しては実際に使ってみないと分からない。

では、本題に入ろう。

現在完成している配管(2021年1月22日現在)

昨年(2020年)末に、排煙機構を実現する為に部屋に配管作業を行った。

その詳細は以下の記事で紹介している。

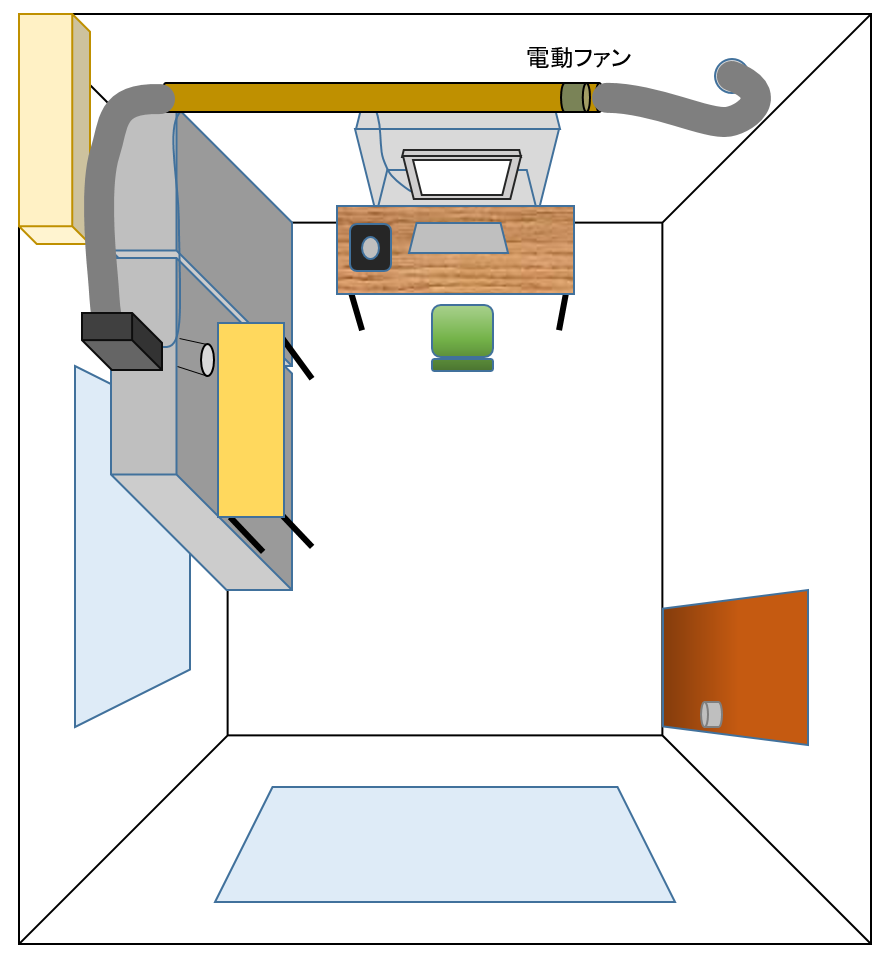

この作業の結果、2021年1月22日現在のワテの工作部屋の様子は下図の通り。

図 2021年1月22日現在のワテのパソコン作業&電子工作部屋

上図において、元々壁にあった換気扇を取り外して壁に開いているΦ150mmの穴にアルミフレキダクトを挿し込んだ。

そのアルミフレキダクトからΦ150ボイド管を使って、半田付け作業台の付近までダクトホースを配管していた。

棚の上に乗っている黒い箱はパソコンだ。

Φ150の電動パイプファンを設置済

元々ワテの部屋に付いていたパナソニックの換気扇は風量が(74m³ / h )なので、台所用の30cm換気扇(風量1200m³ / h程度が普通 )に比べると、約十六分の一の風量しかない。

そこで、以下の電動ファンを買って上図のΦ150ボイド管の右側に取り付けている。

この電動ファンはΦ150mmのパイプの中にすっぽりと入る大きさなので、この手の工作には最適だと思う。

消費効率はわずか18ワットで、電力に節約します。

110V用、特定環境で風量は320m³ / h ですが、風量は環境により、強さも違いがありますので、予めご了承ください。

引用元 アマゾンの商品説明

アマゾンの商品説明によると風量320m³ / h との事なので、元々部屋に付いていた換気扇(74m³ / h )の4.3倍の風量だ。

で、昨年末にこの配管が完了したので電動ファンの動作確認をした限りでは、半田作業机に配管したΦ150アルミフレキダクトの吸引口辺りで半田のフラックスの煙を出してみたらいい感じで煙を吸い込んでいる。

ただし、吸引口から10cmくらいの距離なら吸い込むが、20cmくらい離れると煙は吸い込まれずに上昇して部屋の中に拡散してしまう。

そこでこの吸引口の周りにフード状のものを取り付けて吸引能力(排煙能力)を高めるのが今回の作業の目的だ。

半田の煙の排煙フードを自作する

設計図はノートに簡単に手書きしただけなので、詳細な図面は無い。

なので、皆さんは写真を見ながらどんなものが完成するのか想像して頂きたい。

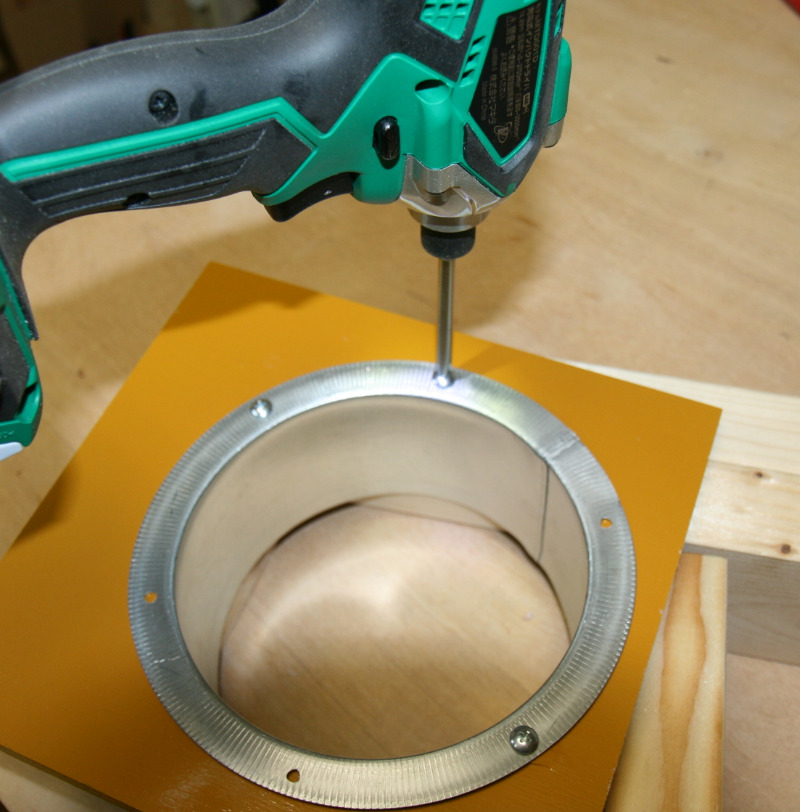

まず、端材の塗装コンパネ12ミリ板が有ったのでそれにΦ150のフランジ継手を取り付ける。

塗装コンパネ12ミリ板は工事現場で使われる事が多いが、ワテの場合は室内に設置するのでホルムアルデヒド放散等級F☆☆☆☆の最高グレードのやつを使った。俗にF4と言うやつだ(Fに星四つと言う意味)。

ホームセンターの木材売り場には沢山の合板を売っているが、木工DIYの作品に使う木材はF4等級を使うのが安心だ。合板なら裏面にF☆☆☆☆が印刷されているか否かで区別出来る。この印刷があると最もホルムアルデヒドの放出量が少ないからだ。

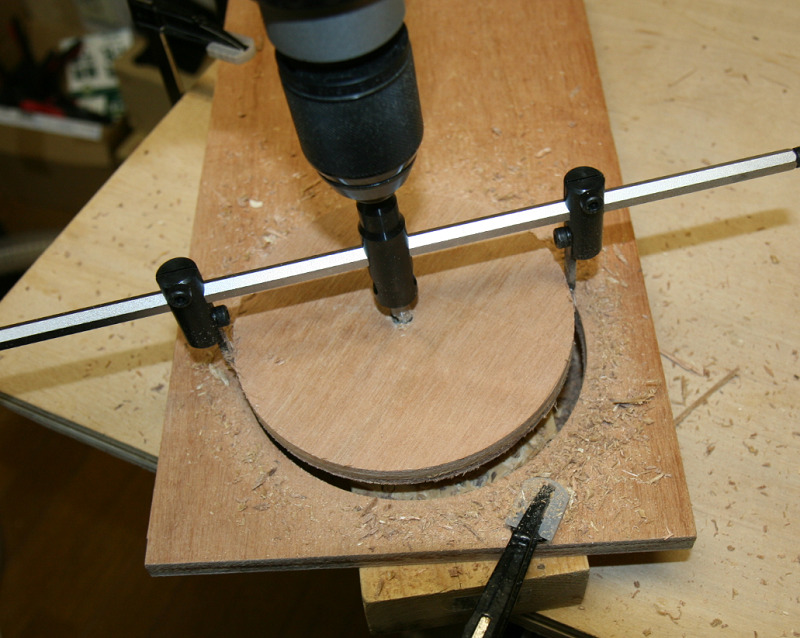

Φ150の穴開け作業はジグソーでも可能だが、今回は自在錐を使う。

スターエム製の自在錐は最大120までなので、別売りのΦ300ミリ穴まで可能なロングバーも買っておくと何かと役に立つ。

例えばスピーカーキャビネットを自作する場合には、Φ300ミリ穴まで開けられればかなり大型のスピーカーユニットを使う事が可能だ。

自在錐は両面から半分ずつ穴を開けるのが基本だ。

下写真では既に塗装面から6ミリくらいの深さまで穴彫りを済ませていて、裏返して裏面から穴開けを再開して、無事に貫通した直後の状態だ。

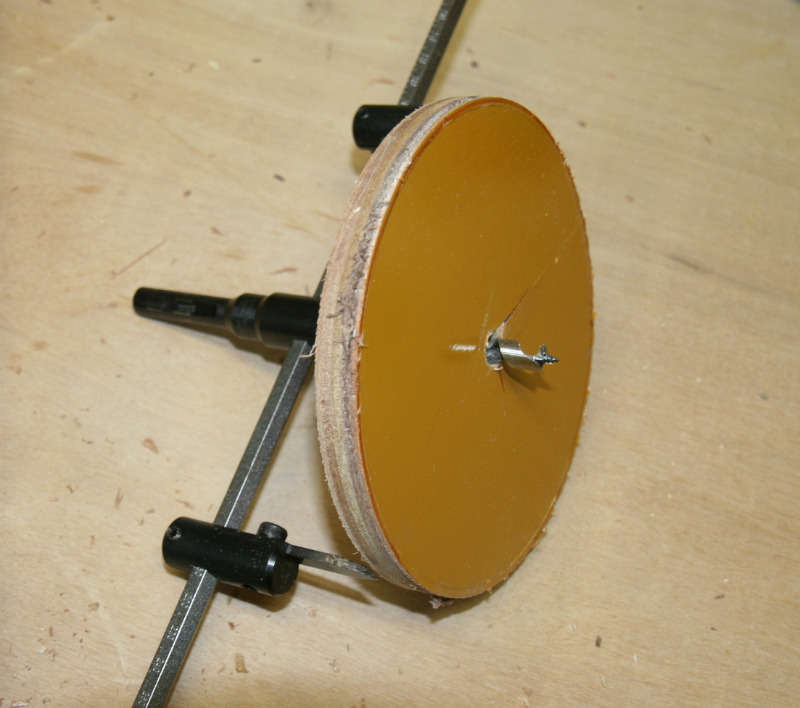

下写真のように自在錐は綺麗に穴をくり抜く事が出来る。

くり抜いた円板を取り外す場合は、事故防止の為にまず電動ドリルから自在錐を外す(下写真)。

その状態で円板を外せば安全だ。

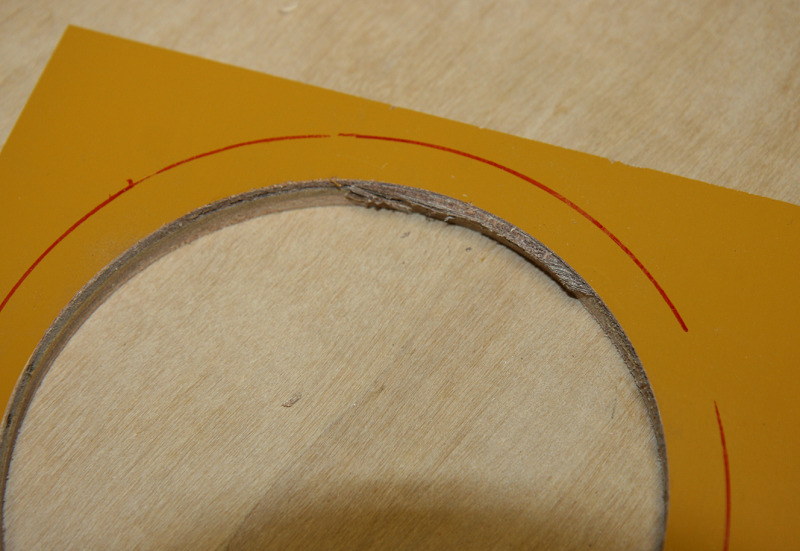

下写真のように、円周部の一部が切断されずに合板が千切れている。その部分はカッターの刃で削って仕上げておいた。

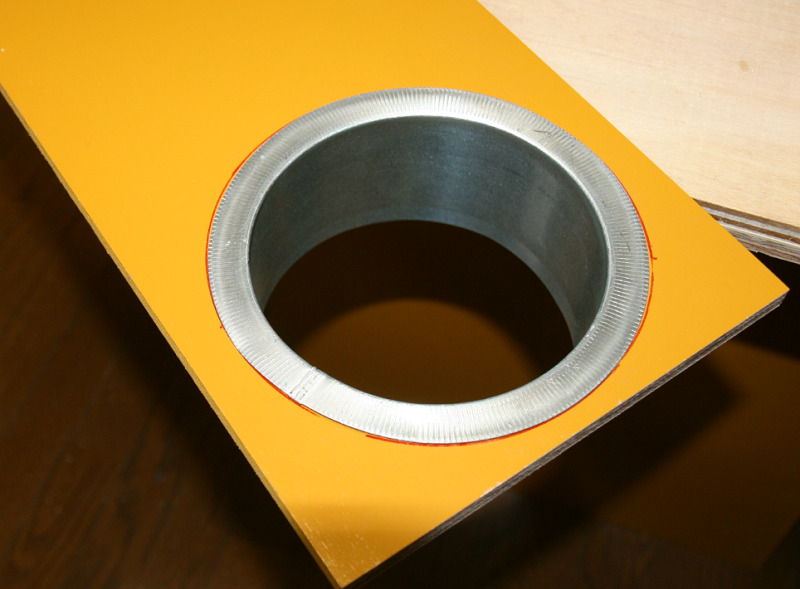

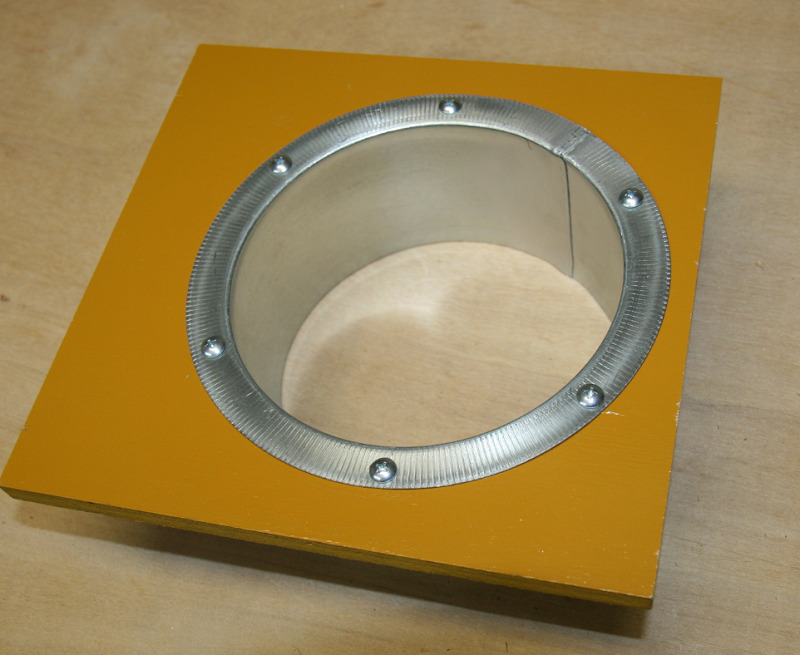

その結果、下写真のようにΦ150フランジ継手がすっぽりと入った。なので穴径はΦ150よりも若干大き目で開けたのだ。たしかΦ156ミリだったかな?忘れたw

下写真のように、フランジ部分にΦ4ミリの穴を六つ開ける。

M4のタッピングトラスねじが手持ちに有ったので、それを使ってフランジ継手を塗装コンパネ12ミリ板に固定した。

このM4タッピングトラスねじは下記事の集塵装置を自作した時に使った余りだ。

下写真のように、完璧にネジ止めが出来た。

この手の部品をあまり強いトルクで締め付けると金属フランジ部分が歪むし、塗装コンパネのネジ溝が無くなり馬鹿穴になってしまう。

なので、インパクトドライバーのトリガーをソーッとゆっくりと引いて、無理な力が加わらないように適切なトルクで締め付けるコツが必要なのだ。

自称DIYの達人のワテのテクニックだ。誰でも出来るかw

ちなみにワテが使っているのがマキタのインパクトドライバMTD001DSXだ。

14.4Vバッテリ(Li-ion)2個付き、LEDライト付きで実売価格15000円前後。

無段変速スイッチ付

LEDライト付

最大締付けトルク:145N・m、回転数:0~2,700[回転/分]、打撃数:0~3,000[回/分]

締め付け能力:22~125mm(コーススレッド)

1充電あたりの作業量(目安):ネジ締め約130本

質量:1.2kg

マキタ インパクトドライバ MTD001DSXの主な仕様

引用元 マキタのサイト

木工DIYならインパクトドライバのバッテリは14.4Vで十分だ。このMTD001DSXでさえ、最大締め付けトルクが145N・mもあるので、柔らかい木材なら木ネジが何ミリもめり込んで行ってしまう。

なので木工DIYに使うインパクトドライバなら12Vや10.8Vでも十分だろう。18Vや24Vなどの高い電圧のインパクトドライバは不要だ。

ただし、電動ドリルはトルクが高い方が良いので高電圧なバッテリが有利だが、自宅で木工DIYをやるならAC100V式の電動ドリルを使う方が便利。電池切れも無いし、常に100Vパワーで回せるから。

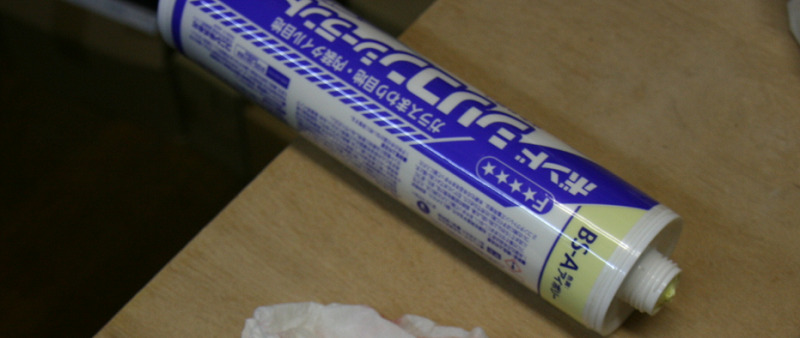

さて、上記記事の集塵装置を製作した時には、プチブルゴム両面テープでフランジ部分を貼り付けて気密を保ったのだが、今回はシリコンシーラントを使ってみた。

滅多に使わないので久しぶりに使おうとしたら、先端ノズル部分の内部でシリコンが硬化して詰まっている。

なので、先端ノズルを外して、固まったシリコンシーラントを針金で引っ張って取り除いた。

まるでサザエの殻から身を引っ張り出すような感じで、デカいシリコンの塊が取れるとある種の快感がある。美味そうだったが、食べるのはやめた。当たり前かw

さて、シリコンシーラントを下写真のように金属継手と塗装コンパネの隙間に埋め込んだ。

本当ならマスキングテープなどを貼って養生をしておけば、はみ出したシリコンシーラントは綺麗に除去出来るが、円形なので作業が面倒だし、はみ出しても外からは見えないから養生せずに塗った。

要するに手抜きだw

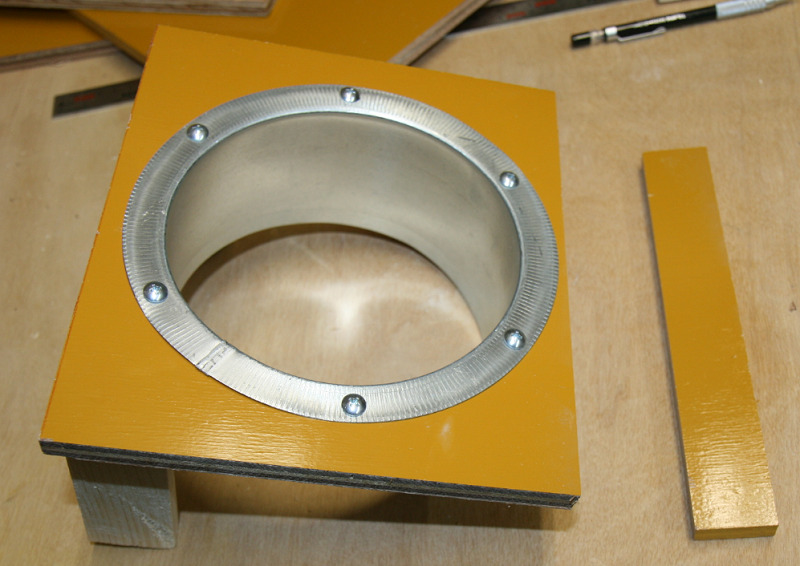

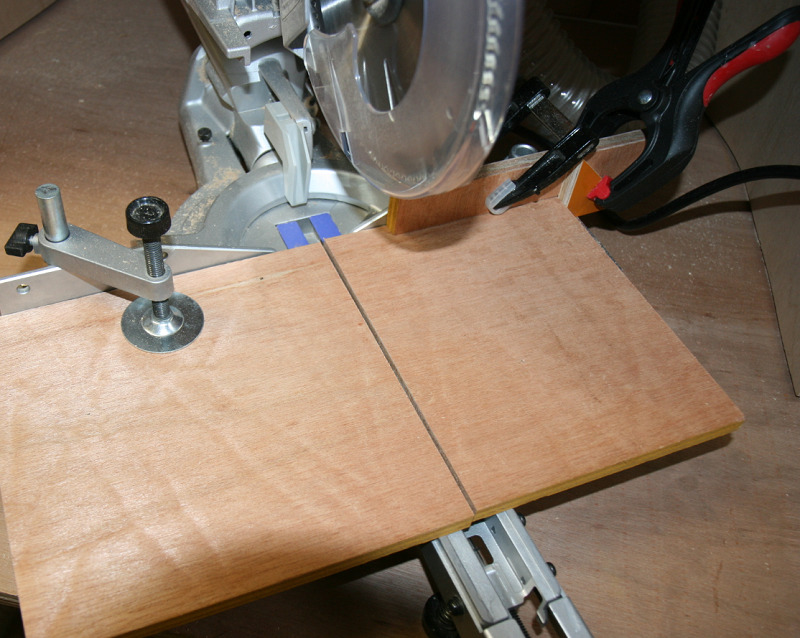

塗装コンパネのサイズが大きかったので、下写真のように卓上スライド丸ノコで切断した。

この場合、金属製のフランジ継手が付いたままの塗装コンパネの切断なので、切断中に鋸刃が金属フランジに接触すると大事故が起こる。

なので、卓上スライド丸ノコの電源コードをコンセントから抜いておいて、鋸刃をスライドさせてカットする動作を事前に入念にシミュレーションして、絶対に事故が起こらない事を確認して本番の切断作業を行った。

でも本来は、こんな危険な作業はやるべきでは無いだろう。金属フランジを取り付ける前に塗装コンパネをカットしておくべきだったと反省している。

自称DIY達人のワテにも失敗はある。

それが人生だ。

さて、下写真のように金属フランジの部分から数ミリの際を真っ直ぐにカットする事に成功した。

さらに作業は続く。

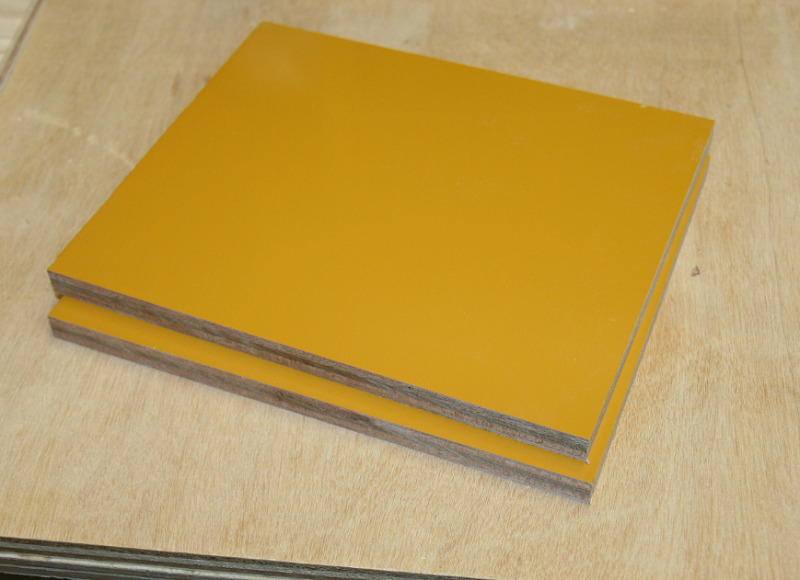

同じ塗装コンパネの端材を使って同じサイズの小板を二枚作る。

いい感じで切断出来た二枚の小板。

卓上スライド丸ノコは木工DIYには本当に便利な電動工具だ。

下写真のようにその切断面はとても美しい。普通の電動丸ノコなら、何らかの直線ガイドを使って切断する作業になるが、これくらいの小さな小板を電動マルノコでカットするのは、かなり難しい。

そう言う点でも卓上スライド丸ノコは木工DIYには必須の工具と言っても良いだろう。間違い無い。

その小板の一部を斜めカットした。この場合、二枚重ねて同じ部分をカットするためにクランプで挟んでいる。

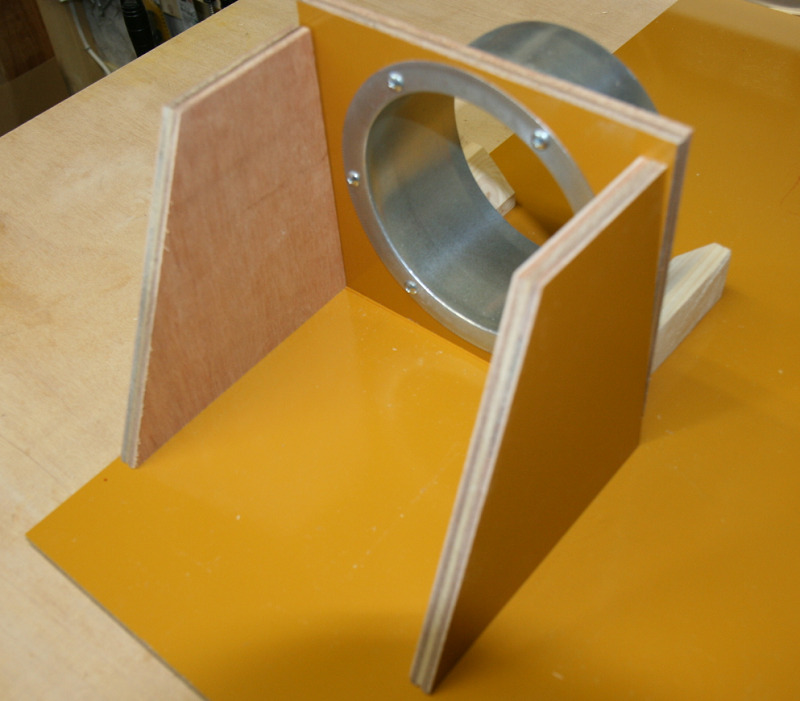

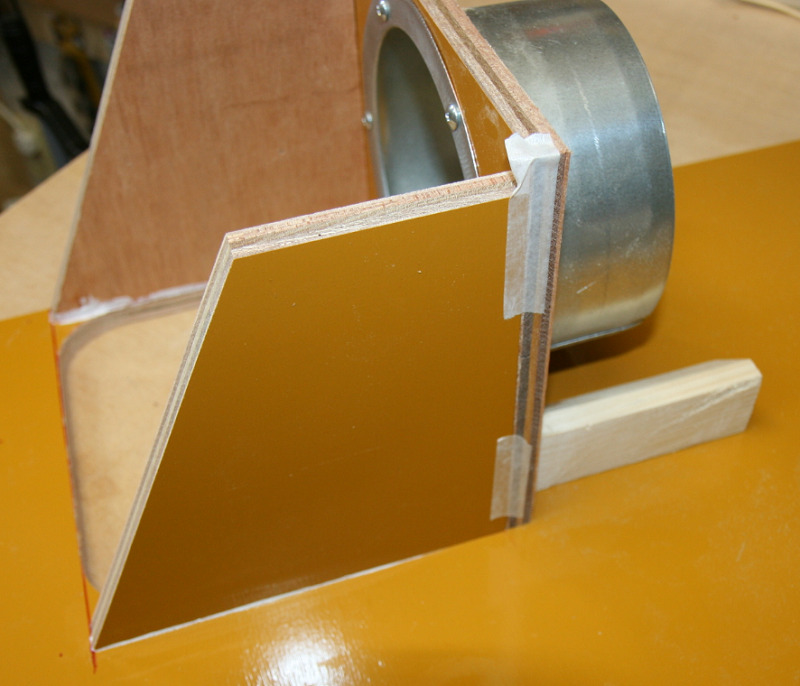

これらの部材を使って下写真のように組み立てる予定だ(下写真は接合前)。

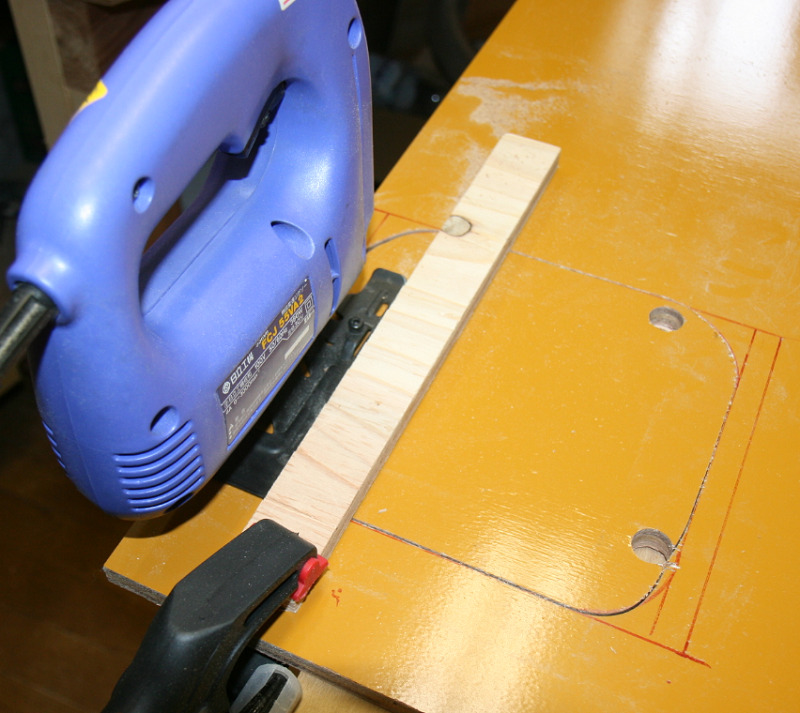

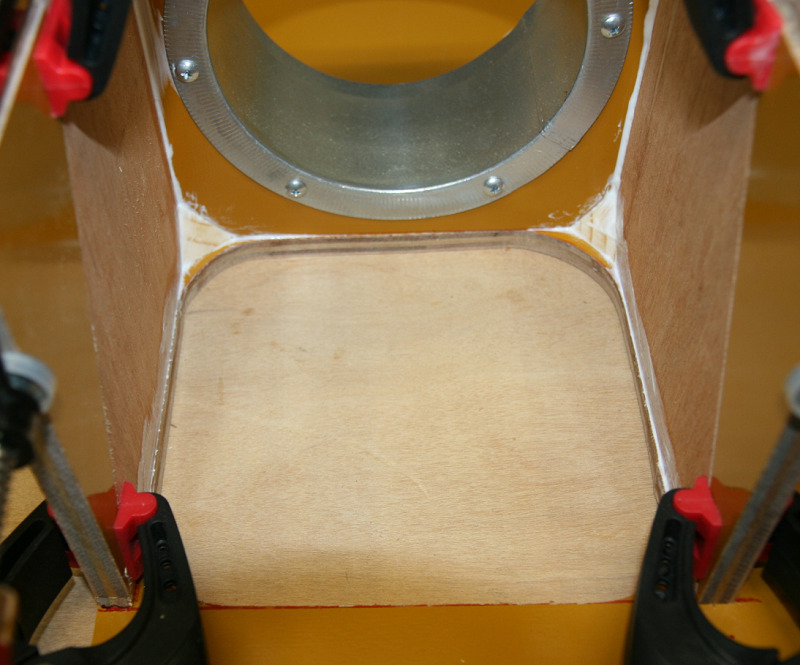

さて、下写真のように塗装コンパネをくり抜く。コーナー部分のR形状は容器の縁を利用して描いた。

Φ12ミリ木工用ドリルで数箇所に穴開け加工したあと、ジグソーで赤マジック線に沿って切って行く。

まあ割といい感じでくり抜く事が出来た(下写真)。

接合は木工用ボンドで貼ったが、念のためにスリムコーススレッド25mmも併用して固定した。

クランプを掛け辛い形状なので、マスキングテープも使って位置ズレを防止した(下写真)。マスキングテープは木工DIYには必須の小物だ。

マスキングテープは色んな幅があるが、ワテの場合は幅20ミリを使っている。

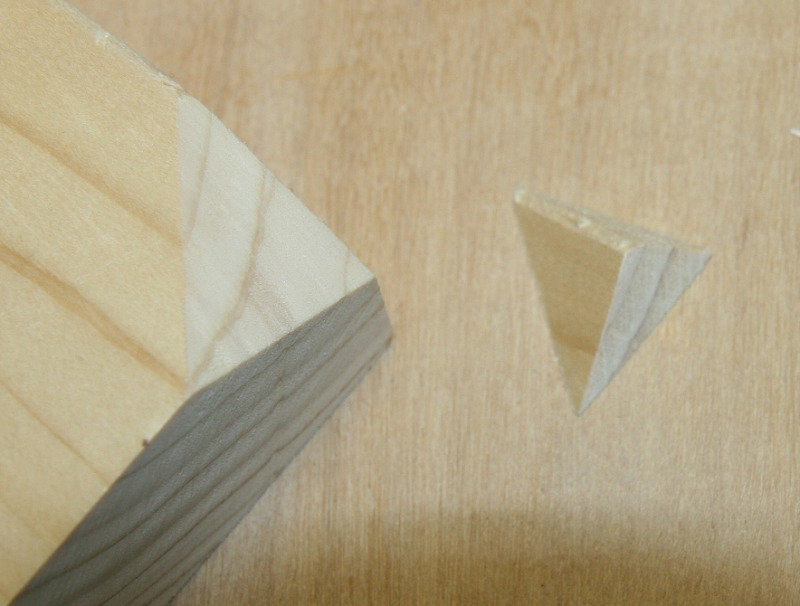

下写真の二箇所の隅の部分に、木材を斜めカットした三角錐形状の木片を補強も兼ねて貼っておいた。このようなカットも卓上スライドを使うとアホみたいに簡単に出来るのだ。感動もんだ。

そのカットの様子を下写真に示す。

つまり、ターンテーブルを回転させて部材を鋸刃に対して角度を付け、かつ、鋸刃も傾斜させてカットすると、こんなカットが可能だ。

下写真に示すように綺麗にカット出来た。まあ手鋸でもこれくらいはカット出来るが、卓上スライドなら、同じサイズのこんなパーツを幾らでも作成出来る。

さて、木工用ボンドで貼りたい二枚の小板は傾斜があるので下写真のようにカットした端材を利用してクランプを掛けた。

ワテの完璧なクランプ技術と言っても良いだろう。

ほんまかいなw

ただし、下写真のように念のためにM3スリムコーススレッドも使って固定しておいた。

コーススレッドを使う場合は、ワテの場合は上写真の下穴錐を使う。

ワテが使っているのが下写真のスターエム製の3×9面取錐に同じくスターエムのドリルストッパーを付けて使っている。ストッパーは取り外して使う事も出来る。お勧めの逸品だ。

ワテが使ったスリムコーススレッド25mm。

下写真のように、天板部分も小板を貼った。ここも塗装コンパネで良かったのだが、丁度天板のサイズの針葉樹合板の端材が有ったのでそれを使った。まあ材料は何でも良くて塞がっていれば機能的には問題ないし。

ただし、その小板の端が金属フランジの一部に当たる。

そこで、卓上スライドの鋸刃(Φ190)を使って小板の端っこを円弧状に削った(下写真)。

これでフランジ部分に干渉する事なく、この小板天板を張り付ける事が出来た。完璧なカット技術だw

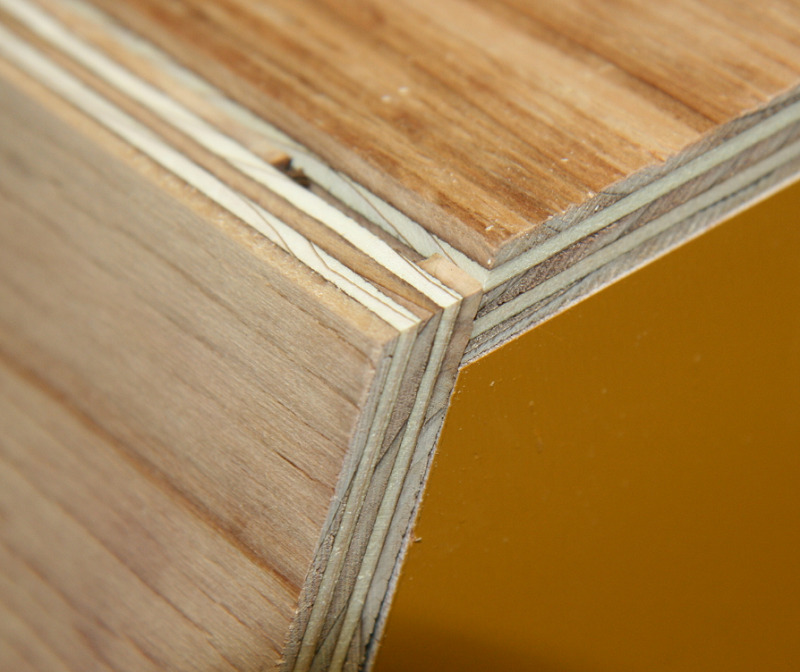

最後に、傾斜面にも針葉樹合板の小板を貼る。この場合も、接着相手は塗装コンパネの塗装面なので、念のために60番の紙ヤスリで塗装面を軽く削っておいた。

木工用ボンドをタップリと塗って貼る(下写真)。

ここでも三角形の端材を利用して下写真のようにF型クランプを掛けた。かつ、2x4材の端材を利用して上からも荷重を加えて圧着しておいた。完璧な接合技術だw

数時間後に無事に接着が完了したのだが、合板の切断面が毛羽立っていて剥がれ易いので、木工用ボンドを切断面やその周辺に薄く塗りたくって保護しておいた。

ちなみに、傾斜部分の接合は下写真のように、隙間も無く完璧に仕上がっている。これも卓上スライドを利用したおかげだ。手鋸ではこんなに精度良く切る技術はワテには無い。それでも自称DIYの達人だ。なんでやねんw

合板の節の部分が抜け落ちている(下写真)ので、木工用ボンドを塗って、べニア板の端材を埋め込んだ。

乾燥したので、ノコギリでカット(下写真)。

無事に埋木に成功したが、何故か寸法が短いw

まあいい。それでも自称DIYの達人のワテだw

現在のところ、下写真のようになっている。

この後、金属フランジの左右と上に同じく小板を貼って覆う予定であった。

なので、側板を張り付けやすいように二本の補強材も貼っていたのだが、よく考えてみるとこの部分は棚に設置した時に外からは見えない部分なので、これで完成とする。

なお、上写真の塗装コンパネの底板が一部斜めになっているのは端材を使ったから。本当は長方形の板が良かったのだが、多少角が欠けていても実用上は問題無いので上写真のような端材を使ったのだ。

まとめ

卓上スライド丸ノコは便利だ!

当記事では、ワテの工作部屋に設置中の半田付けの煙の排煙ダクトに取り付ける換気フードを木工DIYで自作する過程を紹介した。

まあワテの備忘録なので、この記事で紹介した換気フードをどんな風に使うのかは、別の記事で紹介したい。

つづく

ワテ使用中の卓上スライド丸ノコはハイコーキ製だ。

卓上スライド丸ノコに自作の集塵ボックスを作成した記事はこちら

コメント