写真 この後、ワレコ式超重量級木製オーディオラック自作する予定の人

本日は平成31年2019年4月30日(火)だ。

平成元号の最後の日である。

明日からは令和元年が始まる。

そんな御目出度い日に、DIYでオーディオラックを自作する事にした。

当記事では、そのオーディオラック自作の過程を紹介したい。

予算約1万円で物凄く丈夫な超重量級オーディオラックが完成する。

では、本題に入ろう。

どんなオーディオラックを自作するのか?

昨年、ワテは以下の記事で紹介しているオーディオラックを設計した。

二種類のオーディオラックを設計した。

一つは、アルミパイプや全ネジボルトを使ったクアドラスパイア風オーディオラックである。

もう一つは、サブロク板(1820x910x12)の針葉樹合板を使った木製オーディオラックである。

今回は、後者の木製のオーディオラックを作成する事にした。

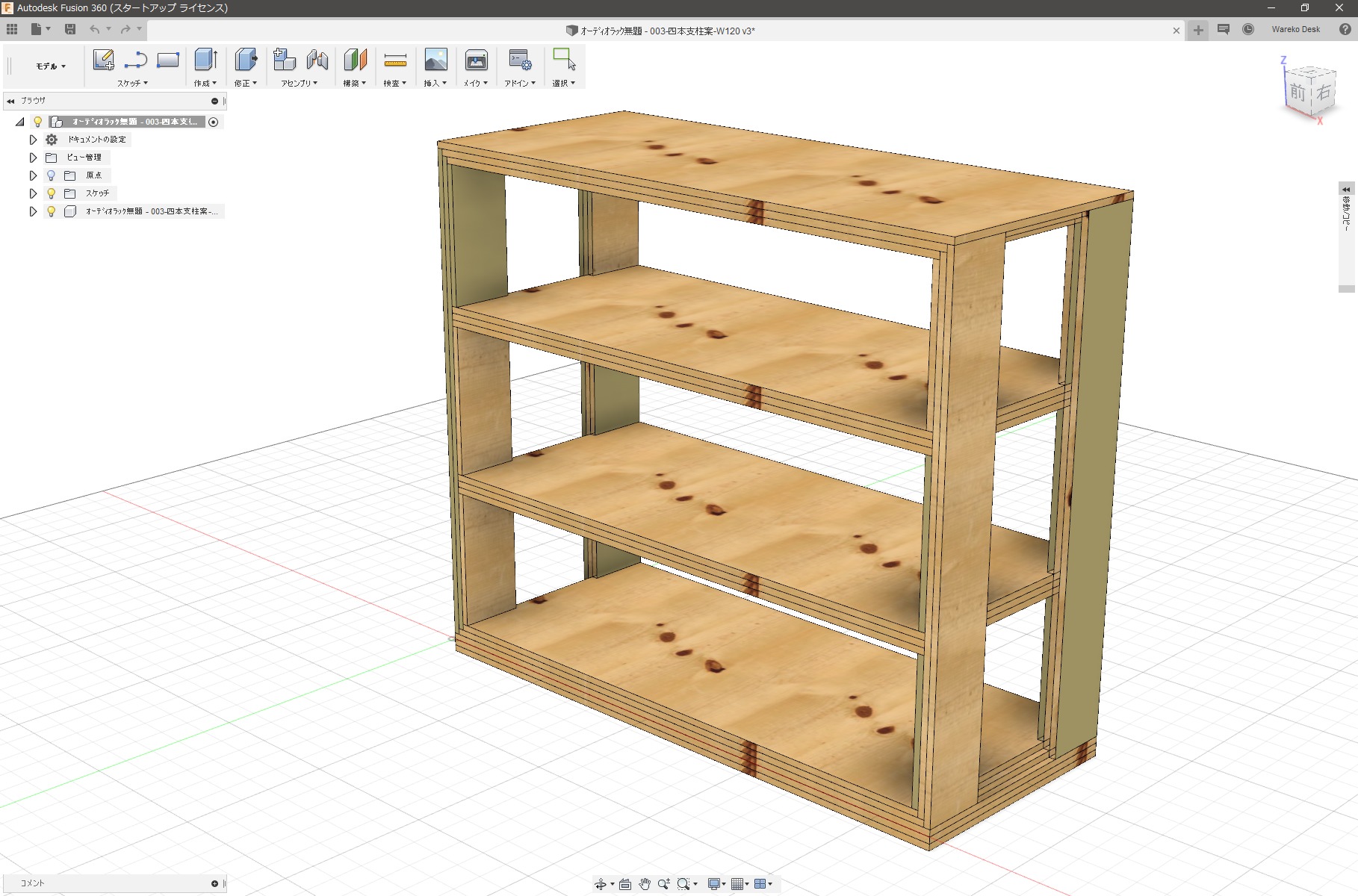

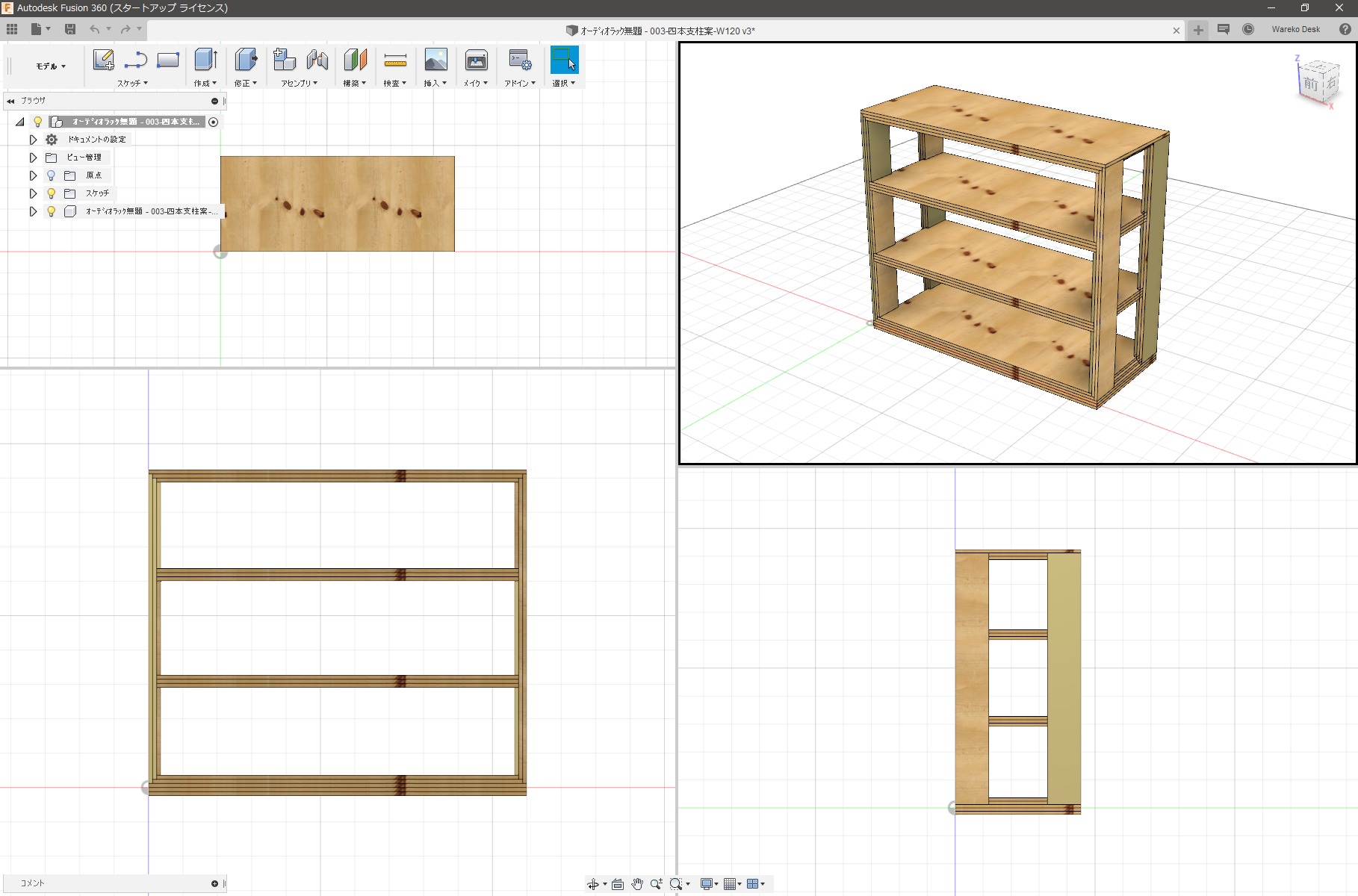

その設計図を以下に示す。

三次元モデリングソフトでオーディオラックを設計する

元々は、Rhinocerosと言う三次元モデリングソフトを使って以下に示す木製オーディオラックを設計した。

Rhinocerosは三カ月のお試し版であったのだが、有効期限が切れてしまった。製品版の購入も検討したのだが、ライセンス料金が14万円程度するので今回は見送った。

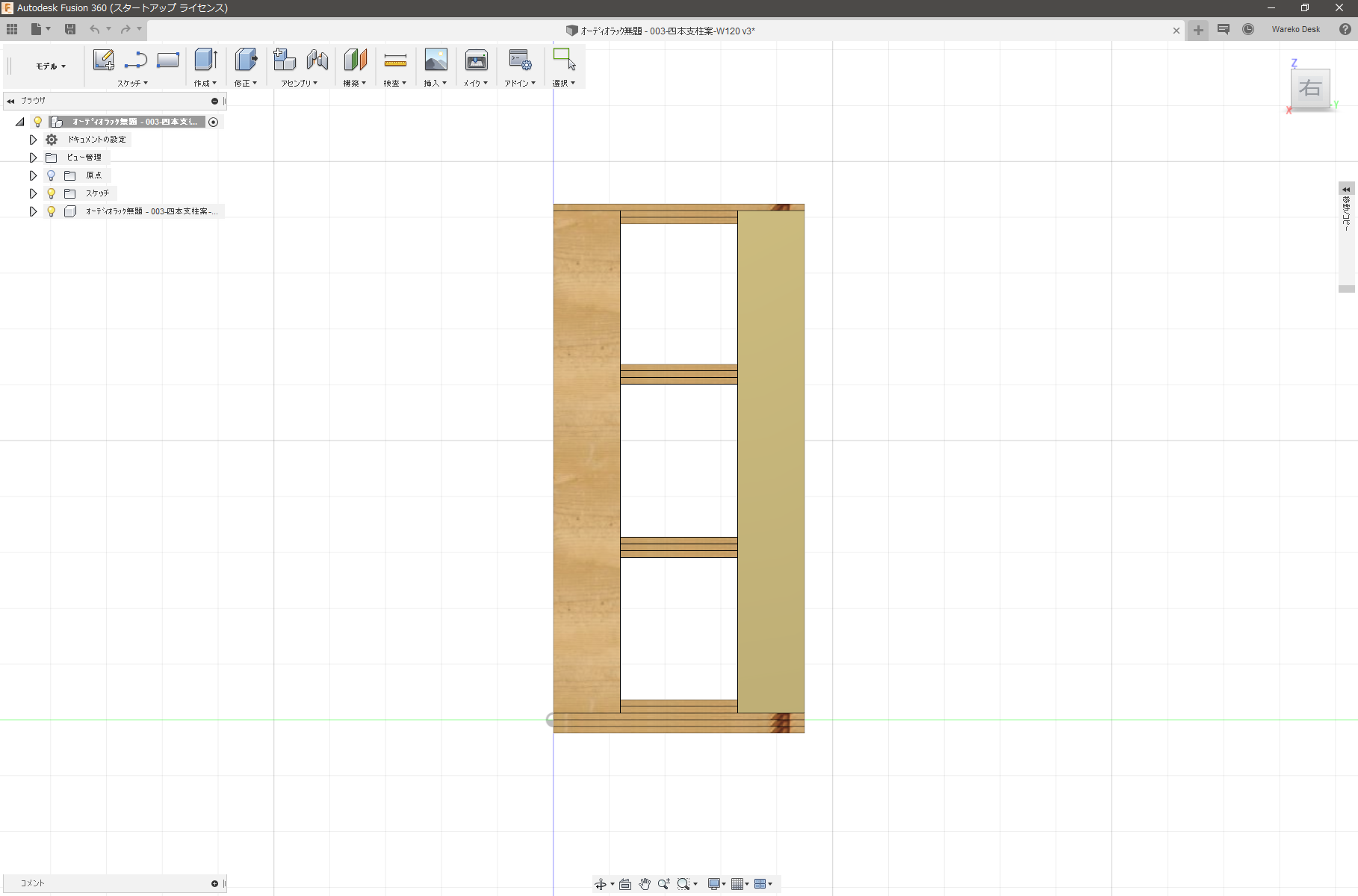

その代替として見付けたのが、AutoDesk社のAutodesk Fusion 360だ。

こちらも有名な三次元モデリングソフトであり、有料製品である。ただし、個人利用や売り上げの少ない企業は無料で利用出来る。

こんなに嬉しいことは無い。

と言う事で、ワテの場合は、最近は専らAutodesk Fusion 360を使っている。

RhinocerosのモデルデータはAutodesk Fusion 360に簡単に読み込める

Rhinocerosのモデルデータは拡張子が .3dmだ。

そのRhinocerosの .3dm形式のデータは、Autodesk Fusion 360でモデルファイルとして開く事が出来て、簡単に読み込める(下図)。

図 RhinocerosのデータをAutodesk Fusion 360で読み込んだ例

ただし、Rhinocerosで設定していた木目のテクスチャーデータはAutodesk Fusion 360には渡らなかったので、木目調のテクスチャーをAutodesk Fusion 360の中で改めて割り当てた(上図)。

それらの設定は、Autodesk Fusion 360の物理マテリアル設定で可能だ。

なお、上図に於いて幾つかのパーツが何故か木目調の物理マテリアル設定が出来なかった。理由は未確認だ。

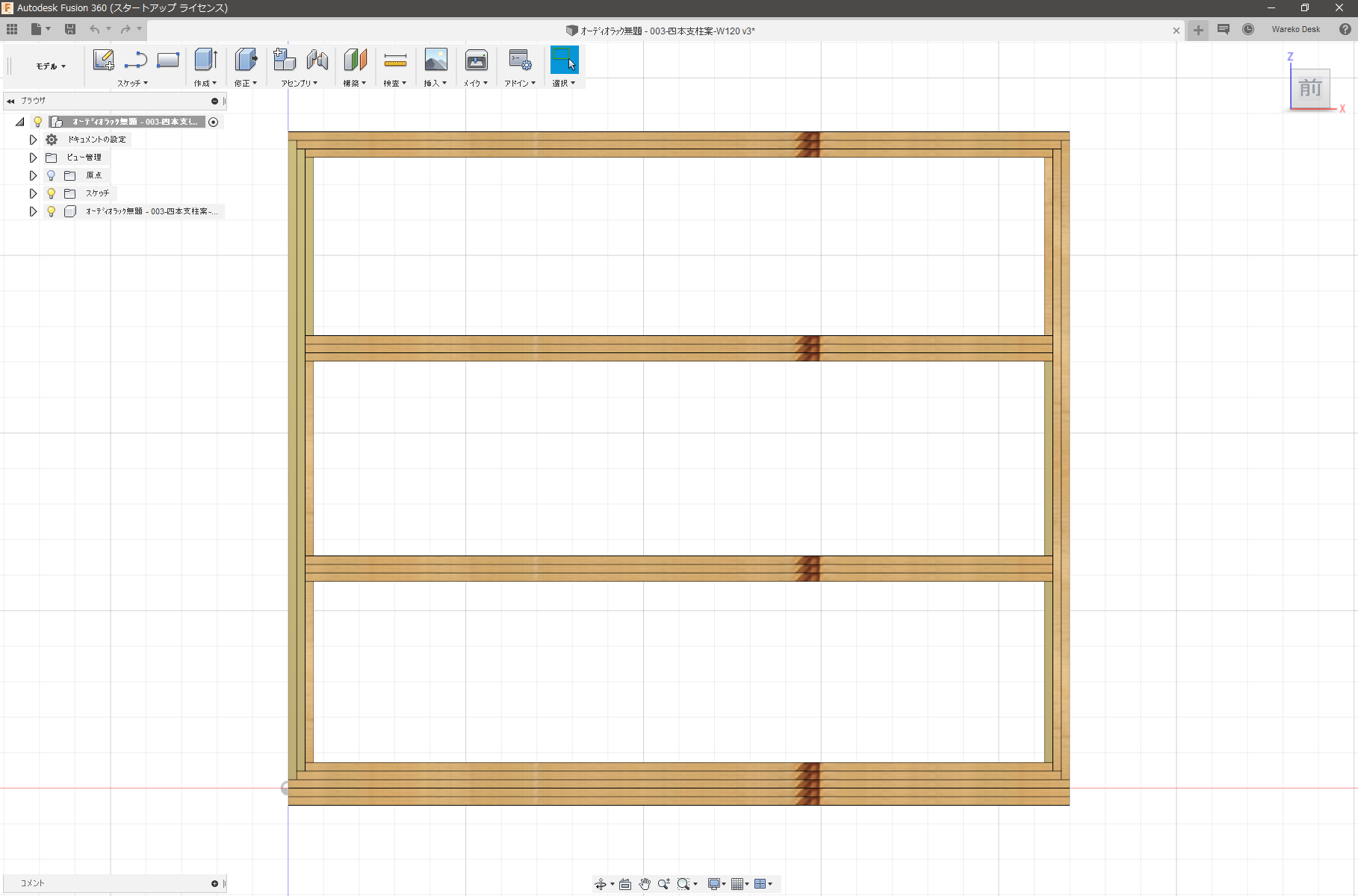

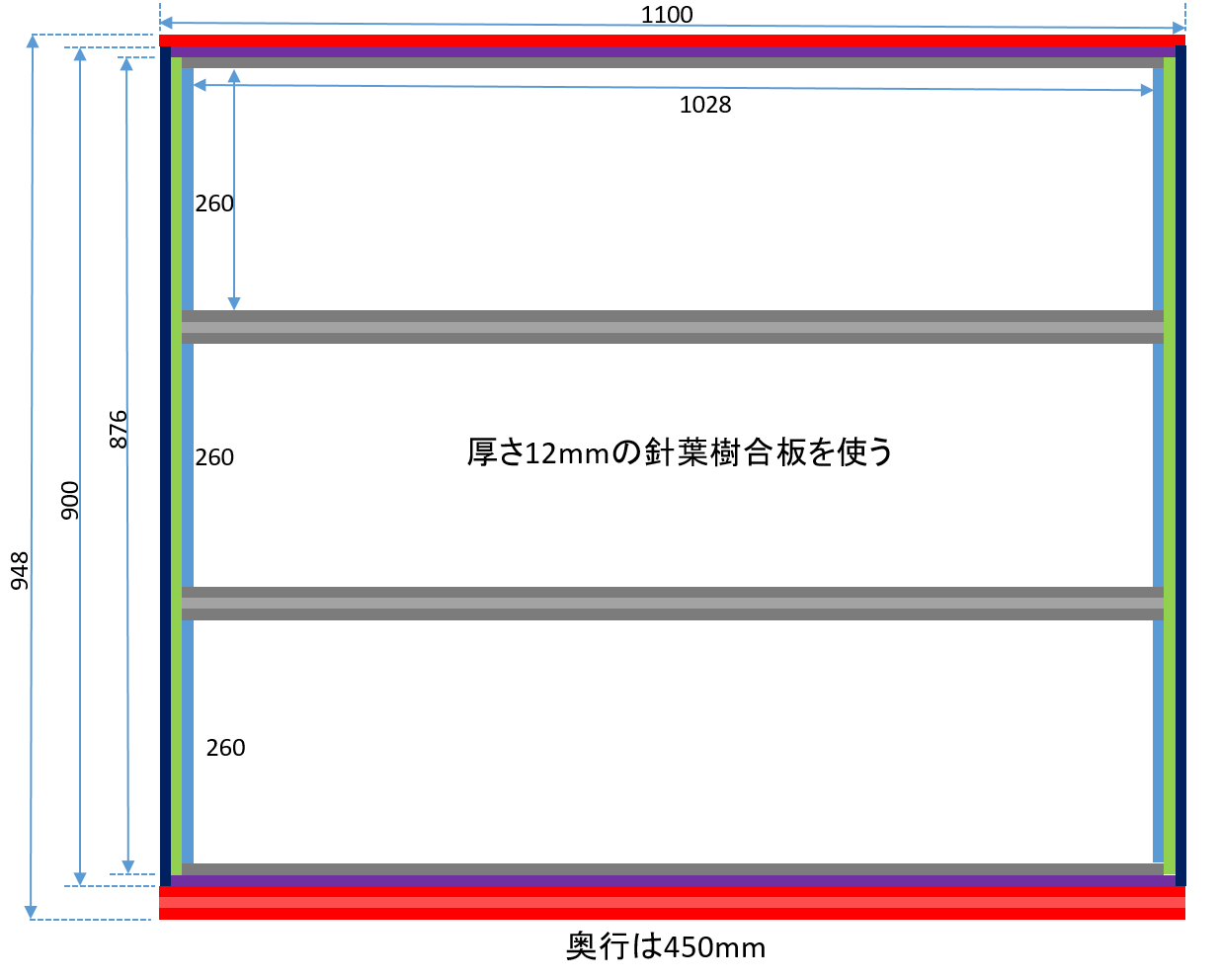

幅1100、高さ948、奥行き450三段のオーディオラックを作る

下図に示す横型のオーディオラックを作成する。

オーディオ機器を二台並べて収納可能だ。三段あるので、大型オーディオ機器を最大6台収納できる。

まあ、見た通り簡単な構造なので、皆さんがもし同じようなものを作りたい場合には、必要に応じて寸法を変更すると良いだろう。

ワテの場合は横型オーディオラックにしたが、設置面積の小さい縦型オーディオラックを希望する人もいるだろう。

支柱は四本脚で設計したが、実際に作るのは平面構造にする

上図のように、側面は四本脚の構造で設計した。そうすると、空気の流れも良いので放熱効果が期待できる。

でも、今回は、上図のような四本脚構造にはせずに、単純に平板の側板を貼る構造にする。つまり、上図の支柱間にある窓が無いバージョンだ。

あるいは、窓無しバージョンで側板を貼り合わせた後で、丸ノコを使ってカットして四本脚版に変更しても良い。

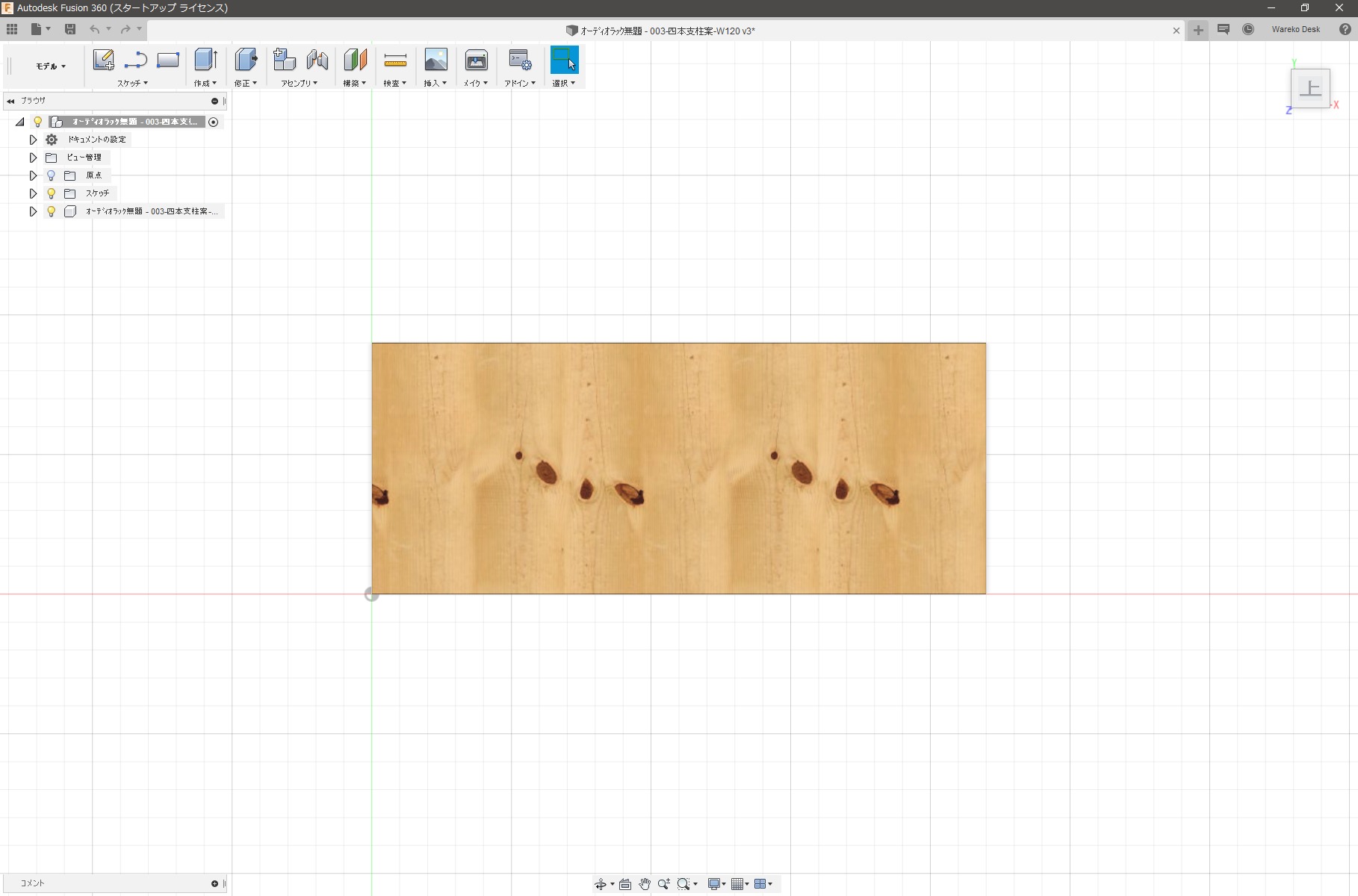

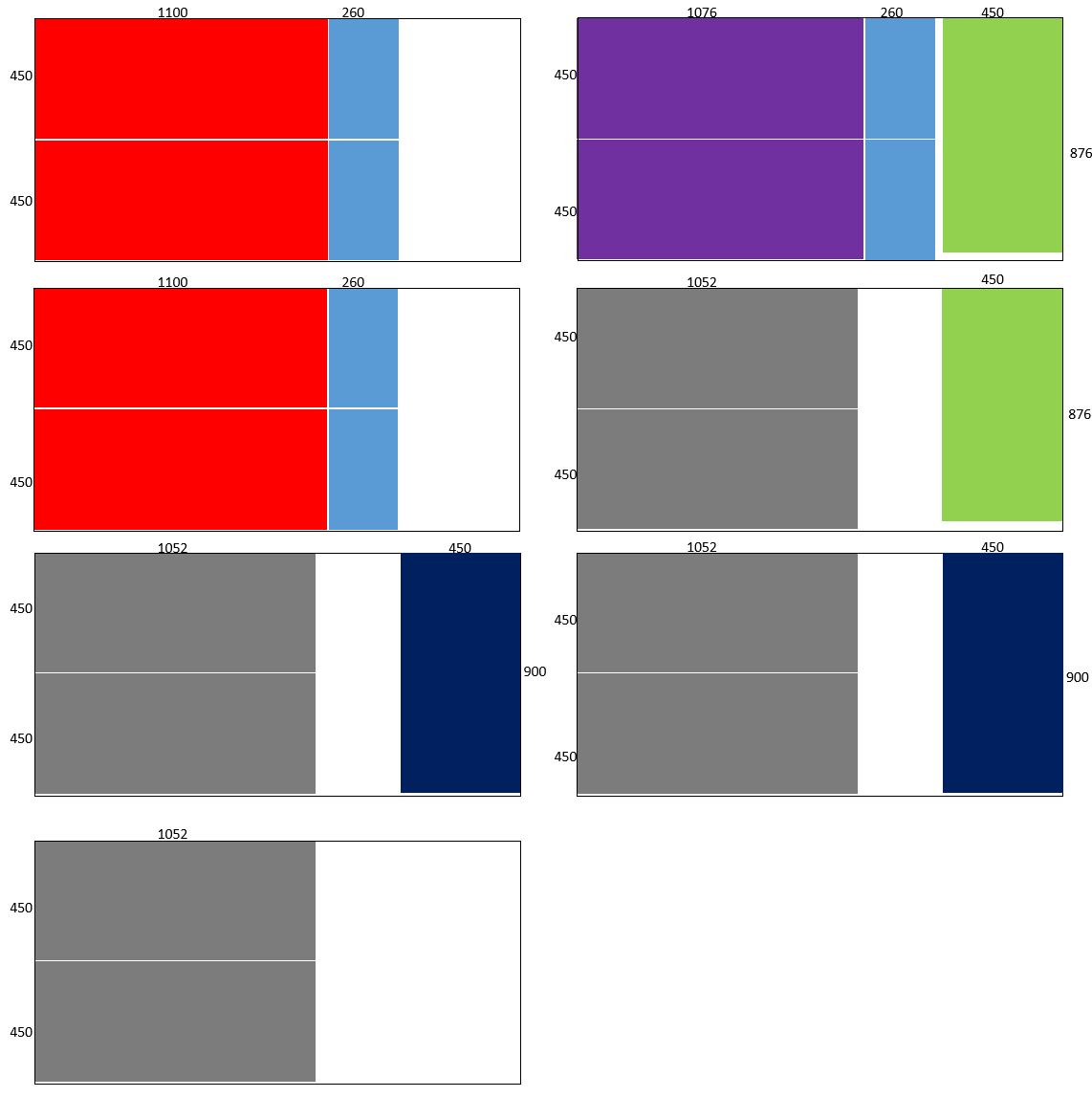

木取り(板取り)を行う

今回作成するオーディオラックは、サブロク板(1820x910x12)の針葉樹合板を使う予定だ。

下図のように7枚の針葉樹合板を板取する。

ワテと同じようなオーディオラックを自作したい人は、この図面を持ってホームセンターや木工所、建具屋さんなどに行くと良い。

合計7枚の針葉樹合板を使う。

ワテの近所にあるホームセンターでは、

サブロク板(1820x910x12)サイズ

針葉樹合板

が約1300円で売っている。

なお、合板にはNON-JAS合板とJAS合板があるが、JAS規格(日本農林規格)合板がお勧めだ。

かつ、ホルムアルデヒド飛散等級がF☆☆☆☆(星四つ、F4とも言う)は、最もホルムアルデヒドが飛散しにくい合板なので、屋内で使っても安心だ。

一方、NON-JAS合板やJAS合板でもホルムアルデヒド飛散等級が低い(飛散しやすい)☆が少ない合板(F1, F2, F3)は、屋外で使用する事を前提に販売されているので、屋内で使うのは良く無い。

間違って屋内でNON-JAS合板や星が少ない合板を使うと、ホルムアルデヒドなどの化学物質が空気中に拡散して、シックハウス症候群などになる場合もあるので要注意だ。

なお、今回は、針葉樹合板を使ったが、MDFボード、集成材、ラワン合板、シナ合板などでも良いだろう。ただしMDFボードは圧縮方向には強いが、棚板として使って一点に荷重が集中するとポキっと折れてしまうので要注意だ。

そう言う点では、ワテが採用した針葉樹合板は安上がりなのでお勧めだ。

あるいは予算に余裕がある人は無垢材や、パイン集成材などの高級品を使うと高級感ある仕上がりになるだろう。

あるいは、三枚の板を貼り合わせているが、見える部分のみシナ合板などの綺麗な板を使うと言う手もある。例えば三枚貼り合わせ棚板の上面のみシナ合板、他の二枚(中央、下面)は安い針葉樹合板を使うなど。

ラックの側面も見える部分のみシナ合板を貼れば見栄えの良いラックが出来るだろう。予算的にはオール針葉樹合板バージョンと比較して1.5倍くらいかな。なので見える部分のみシナ合板バージョンなら1万5千円くらいだろう(ワテの予想)。

木製オーディオラックの組み立て図

針葉樹合板を7枚使うので、かなりの重量級オーディオラックになる。

針葉樹合板は一枚当たり約10キログラムだ。7枚使うが、使わない端材もあるので実質6枚くらいを使う事になる。なので、完成後の重量は約60キログラムになる。

下部は12ミリ合板が5枚重ねだ。

まあ、こんなに分厚くする必要は無かったかも知れないが、まあ、取り敢えず作ってみる。

棚の横幅は内寸で1028ミリあるので、EIA(米国電子工業会)規格の機器でも余裕で二台横並びで設置可能だ。

EIA規格では、機器の幅は19インチ(482.6mm)で、高さは1.75インチ(44.45mm)の倍数と規定されている。1.75インチは1U、3.5インチは2U、、、と呼ばれる。

タカチの全シャーシを縦x横x奥行の寸法で検索できるワテ自作サービス(タカチ社非公認)

棚板の保持は大入れ組手(大入れ継ぎ)なので大荷重にも耐える

上図に示すように、棚板、側板、天板は12ミリ厚の針葉樹合板を木工用ボンドで三枚貼り付ける。

厚さは36ミリになる。かなりの厚さだ。

かつ、棚板保持の構造は、側板に溝を掘って棚板を組み込む。木工の世界では、大入れ継ぎあるいは大入れ組手と呼ばれる構造だ。

この大入れ組手の構造は見ての通り、棚板に大荷重が掛かっても棚板が落ちる事が無いので、重量級のオーディオ機器を載せるラックには最適な構造だ。

棚板の高さや枚数はカスタマイズ可能

元々の設計図では、棚板の上下間隔は等間隔で260ミリにした。

260ミリの高さが有れば、市販の殆ど全てのオーディオ機器を載せる事が可能だ。

例えば、こんな巨大パワーアンプですら余裕で載せられる高さだ。

- 定格出力 150W+150W(8Ω)/ステレオ時、300W+300W(4Ω)/ステレオ時、

600W(8Ω)/モノラル時 - 瞬時最大出力 1200W+1200W(1Ω)/ステレオ時、2400W(2Ω)/モノラル時

- 外形寸法 440(幅)×224(高さ)×485(奥行き)mm、奥行きは前面ノブ2mm、背面端子38mmを含む

- 重量 48.0kg(本体)、54.0kg(標準梱包)

あるいはアキュフェーズの超弩級パワーアンプでも載せられる。

図 アキュフェーズのモノフォニック・パワーアンプ 1,200W/1Ω MONOPHONIC POWER AMPLIFIERM-6200

- 定格連続平均出力(20~20,000Hz間)

1,200W/1Ω(1Ωは音楽信号に限る)、600W/2Ω、300W/4Ω、150W/8Ω - ブリッジ接続時(2台) 2,400W/2Ω(2Ωは音楽信号に限る)

1,200W/4Ω、600W/8Ω - 最大外形寸法 幅465mm×高さ220mm×奥行499mm

- 質量 40.2kg

まあ、アキュフェーズ社の超高級アンプを買う人がワテみたいに予算1万円で格安のオーディオラックを自作するとは思えないが、、、。そう言うリッチ派オーディオマニアな人は、こんな高級オーディオラックを組み合わせるのかな。

上のAcoustic Design 製品は、北米のウォルナット無垢材(乾燥に 10 年以上)を使用し、ラックは組み立て式ではなく全て完成された状態となっているとの商品説明なので、高級感があり物凄く丈夫だと思われる。

アマゾンでAcousticDesign(アコースティックデザイン)を検索する。

あるいはクアドラスパイアもオーディオラックの世界では有名だ。

アマゾンでクアドラスパイアのオーディオラックを検索する。

アマゾンでアキュフェーズ製品を検索する。

しかしながら、普通はこんなに巨大なパワーアンプを使う人は滅多にいないと思う。多くのオーディオ機器は、高さ150ミリ前後だろう。

なので、棚板を260ミリ間隔の三段では無くて、200ミリ程度の四段にしたい人もいるに違いない。

そう言う人は、上図に於いて260ミリの側板(左3枚、右3枚)が合計6枚あるが、それをやめて、186ミリの側板(左4枚、右4枚)の合計8枚にして棚板を四段にしても良いだろう。

あるいは、棚板間隔を同じ高さにせずに、最下部を広めにしたいなら、

178ミリ 3段(左3枚、右3枚)の合計6枚

210ミリ 1段(左1枚、右1枚)の合計2枚

の四段にしても良い(計算間違いがあるかも知れないので各自再計算お願いします)。

上で示した木取り図では三段棚板なので、四段棚板の場合にはもう一枚棚板が必要になります。各自、設計を変更して下さい。

棚板の高さを可変に出来るようにする

市販のオーディオラックの場合、棚板の高さを変更出来るタイプもある。例えば有名なクアドラスパイアの場合、支柱の長さが幾つかの種類があるので、必要に応じて短い支柱、長い支柱を購入すれば良い。

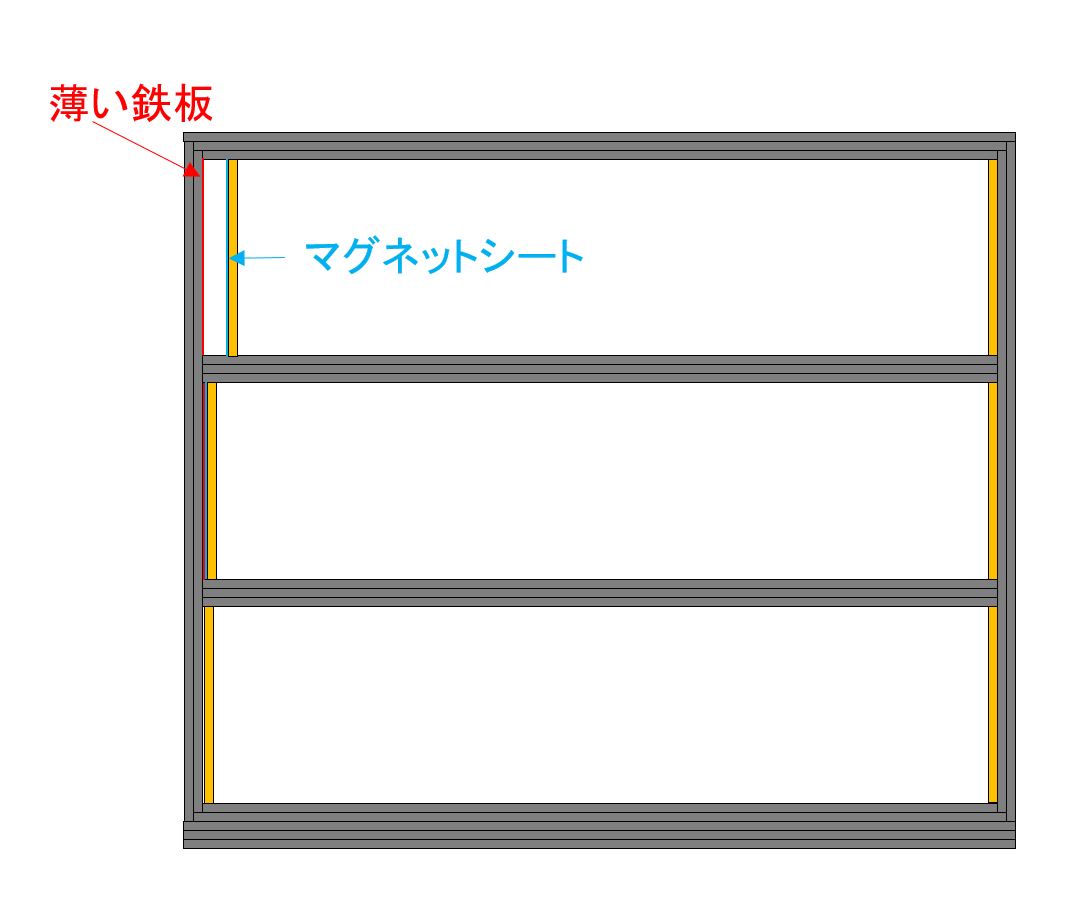

一方、ワテ自作の木製オーディオラックも棚板高さや枚数を可変にする工夫を考えた。

つまり、棚板を支えるこれらの側板は接着剤で貼り付けずに、交換できるようにしておいても良いだろう。そうすれば必要に応じて棚板の高さや棚板の枚数を変更出来る。

その場合、側板を接着せずに単に立てているだけでも棚板の荷重が掛かるので側板が倒れる危険性は無いとは思うが、もし心配なら両面テープなどで棚板支え用の側板を張り付けても良い。

あるいは、薄い鉄板とシート状磁石を使って棚板支え用の側板を本体に固定しても良いだろう(下図)。

上図に於いて、棚板を支える側板(黄色)は単に立てておくだけでも良いと思うが、もし心配なら上図のように、薄い鉄板とマグネットシートを使って、側板を磁力で固定する案なども良いだろう。

高さの異なる側板(黄色)に交換すれば、簡単に棚板の間隔を変更出来る。

鉄板とマグネットでは無くて、マジックテープなどでも良いかも知れない。まあワテの場合は、両面テープ案か、何も使わない案で行くかな。

ワテ自作の木製重量級オーディオラックの製作開始

ホームセンターで針葉樹合板7枚をカットして貰った。

上で紹介した木取り図を持参して、店員さんにカットして貰った。

そのホームセンターは、カット料金は一回50円なのだが、板を重ねてカットしても一回にカウントしてくれる。他の多くのホームセンターは、二枚重ねてカットすると二回分のカット料金(50x2=100円)にカウントされる。なので、ワテが良く行くホームセンターは、良心的だ。

そのお店にある大型パネルソーは12ミリ合板なら三枚重ねまでカット出来る。

今回のような板を同じサイズで数枚カットする場合には、重ねカット出来る場合が多いのでカット料金も安上がりになる。それと、複数の板材を同じ寸法にカットしたい場合には、重ねてカットするほうが精度良く仕上がるので、そう言う点でも重ねカットがお勧めだ。

なお、カットした時に出る端材も全て持ち帰ると良い。例えば細い棒状の端材は木工用ボンドを掬い取るヘラとして使える。あるいは幅12ミリの基準として使う事も可能だ。

下図が今回のオーディオラックに使うパーツだ。

天板、棚板、底板などの長方形パーツが14枚。

側板(左二枚、右二枚の合計4枚、写真には写っていない)。

それと、棚板を支える260x450サイズの小板が6枚だ。

なおホームセンターで材木を扱う場合には、手袋とメジャーを持参すると良い。

メジャーはカットする木材の寸法を計測するなど。

一方、手袋は、木材、特に合板では棘が手に刺さり易いので、その予防だ。

ワテの経験では、素手で七枚ものサブロク板を持ち運んでいると、数本の棘が手に刺さる。

軍手は棘を通し易いのでお勧めしない。ワテお勧めの手袋は、例えばこんなやつ。

前者は合成皮革・人工皮革手袋なので軽くて薄手なので作業性は良い。手袋製造で有名な富士グローブ製なので品質は間違い無いだろう。ワテもこんな感じのを使っている。

一方、後者の手袋は本牛革で分厚くて丈夫だ。耐久性や安全性はこちらの手袋のほうが高いかも知れないが、少々分厚いので前者に比べると作業性は若干劣ると思う。でもこの手の牛革手袋は長く使い込めば自分の手の形に馴染んで使い易くなるので、そう言う点ではお勧めだ。

先ずは棚板二枚を木工用ボンドで貼り付ける

棚板は12ミリ合板が三枚張りだ。

上図のように木工用ボンドをタップリと塗って、貼り付ける。

下図のように三枚の板を張り付けた後で、クランプを使って板を固定する。

上図では、6個のF型クランプで固定しているが、これだけでは不十分だった。

この後、手持ちのクランプを総動員して、合計10数個のクランプで三枚重ね板の周囲をクランプした(下図)。

図 板材の接合にはクランプは多数使う

ワテお勧めのクランプ

この手のシャコ万力やF型クランプは沢山持っておくと良い。DIYに於いて、クランプは多すぎて困る事は無い。でも、クランプが少ないと、物凄く困る。なぜなら、クランプしないと隙間が開いてしまい、接着剤が上手くくっ付かないのだ。手で押さえたくらいでは殆ど効果無いし。

重い本などを載せても高が知れている。クランプの場合には、ボルトで締め付ける機構なので数百キロくらいの力を加える事が可能だ。本などの重しなら精々数十キロくらい。

なので、木工するならクランプは沢山用意しておこう。

コーナークランプもお勧め

上の製品は、ワテも8個買った。類似のコーナクランプはネットショップで沢山売っているが、この製品は作りもしっかりしているし、カスタマーレビューでの評価も高いのでお勧めだ。

あるいは、下図の製品も最近出た様だ。

四個セットなのでお買い得。かつ見た目もワテが使っているやつと似ているので、品質は良いと思う。

なお、この手のコーナークランプは二枚の板を90度に固定する用途にももちろん適しているが、単に板を貼り合わせる場合(例えば棚板三枚貼り付け)にもクランプとして利用出来るので応用範囲が広い。

あるいは、下図に示す直角クランプも予算に余裕があるなら数個持っていると良いだろう。

なお、上の製品はハンドルが一個だ。ワテが使っているコーナークランプはハンドルが二個タイプ。

箱物を作る場合には、ワテが使っているハンドルが二個タイプのコーナークランプが必要になる。

なぜなら、ハンドルが二個タイプのコーナークランプは、二個のハンドルを使って部材を締め付ければ締め付けるほど、二枚の部材が直角に隙間なく接合される。

一方、ハンドルが一個タイプのコーナークランプは、一見便利そうに見えるが、直角にした二枚の部材をハンドルで締め付けると、二枚の部材は離れて行く方向に力が掛かる欠点がある。

つまり、ハンドルが一個タイプのコーナークランプは、コーナーをピッタリ接合したい箱物の製作には向いていなくて、あくまで二枚の板材を直角に支えるなどの用途に向いている。

木製オーディオラックの材料費は約1万円

木製オーディオラックの材料費は以下の通り。

・カット料金 50円 x 約15カット= 約750円

・木工用ボンド3キログラム 約300円

合計1万円くらいかな。

木工用ボンドは1キロで足りると思うが、もし足りない場合は補充用ポリ袋入りを追加購入しても良い。

あるいは、最初から3キログラム入りの大型サイズを買っておくとお買い得だ。

予算約1万円で、物凄く頑丈で重量級オーディオラックを自作する事が出来る。

市販では、例えばハヤミのオーディオラックが有名だ。

この製品で約4万円弱なので、ワテ自作のオーディオラックのコストパフォーマンスは高い。

天板、底板も貼り付けたので側板と合体する

さて、天板と底板も針葉樹合板を三枚貼り合わて、一晩乾燥させたらしっかり貼り合わせる事が出来た。

次に側板の合板二枚を貼り合わせた。

これらのパーツをコーナークランプを使ってボックス状に貼り合わせた。

その写真を以下に示す。

上図のように四枚のパーツを長方形に組み上げる為には、緑色のコーナクランプは8個必要になる。

写真には緑色のコーナクランプは4個しか写っていないが、反対側にも4個使うので。

なので、DIYで箱物を良く作る人は、コーナークランプは8個買う事をお勧めする。

これが、ワテが使っているやつ。

コーナークランプを持っていない人は、釘や木ネジを使って組み立てると良いだろう。

そのほうが簡単だ。

組み立て時の注意事項

今回は下図に示す様に四つの部品を作成して、それらを口の字型に組んだ。

木材はホームセンターでカットして貰ったので、直線部分は真っ直ぐであるが、寸法の精度は1ミリ程度の誤差はある。

さらにそれらを三枚重ねで貼り合わせているので、下図に示すように組んだとしても、コーナー部分の段々の箇所が下図のようにはピッタリとは組み上がらない。

図 この図面では綺麗にコーナーが組み上がっているが実際には隙間が開く

その結果、コーナーの接合部分の実際の仕上がりは、段々部分に隙間が出来たり、面一にならずに1~2ミリくらいの段差が出来たりして、仕上がりが美しくない(下図左)。

その対策としては、二つ考えられる。

1.電動トリマーやルーターで段々部分を設計図通りの寸法になるように再加工

一つ目の対策としては、電動トリマーや電動ルーターを使って段々部分を設計図通りの寸法になるように再加工してから貼り合わせると良い(下図)。

つまり、例えば側板は合板を2枚貼り合わせた構造だが、下図左のように段々の部分が設計図通りの寸法になっていないとする。

そのまま天板を接合すると隙間が開くし綺麗には接合出来ない。

なので、天板を接合する前に、側板の段々部分をトリマーなどで削って、設計図通りの寸法に再加工するのだ。その後で天板と接着すると良い(下図右)。

図 天板、側板を接合前に、段々部分の寸法を設計図通りに自分で再加工すると良い

その場合には、トリマーやルーターが必要になる。

2.内側から一枚ずつ貼り合わせて行くと良い

もし電動工具を持っていない場合には、鉋や紙ヤスリなどで対処すると良いだろう(下図)。

つまり、もし板の寸法に1ミリ程度の誤差があり、寸法が長い場合には、接着する前に鉋や紙ヤスリなどで1ミリ削る。

図 内側から一枚ずつ貼り合わせると精度良く組みあげられると思う

上図のようにピッタリと設計図通りの寸法で貼り合わせる事が出来たら、次に、その外側に二枚目の板材を接着する。その場合にも、もし板材の寸法が1ミリほど長い場合には、鉋で削ると良いだろう。

逆にもし寸法が1ミリ程度短い場合には、気にする必要はない。その隙間には木工用ボンドをタップリと埋め込めば隙間が埋まるので。

こんな風に、内側から一枚ずつ寸法を測りながら貼り合わせて行くと、最終的に三枚貼り合わせた完成品においても、設計図通りの寸法になると同時に、コーナー部分の段々の箇所も綺麗な仕上がりになると思う。

それと、内側から一枚ずつ口の字型に貼り合わせる手法の別のメリットとして考えられるのは、行き成り3枚貼り合わせの重い板で口の字型に組むのは、物凄い重労働なのだ。一人では苦労するだろう。実際ワテも苦労した。

一方、一枚ずつ口の字型に組むと、軽いので作業性は良いだろう。それと、一枚で組んだ口の字型の枠は、接着結果が綺麗な正方形ではなくて平行四辺形のようになって多少歪みが有っても、次にその外側に二枚目の板を貼る段階でその歪みを修正可能なのだ。なぜなら合板12ミリなので、多少歪んで平行四辺形になっていても、力を加えれば正方形に出来るだろうから。

でもワテみたいに三枚貼り合わせた重量級の板を行き成り口の字型に組むと、一発勝負なので、接着乾燥後に歪んでいても、もはや手遅れ!となるのだ。

そう言う点でも、内側から一枚ずつ丁寧に正方形に貼り合わせて行く作戦が最も良いとワテは思う。

ワテの場合は、上で示した二つの案のどちらも採用せずに、行き成り3枚貼り合わせた天板と側板を組み上げたので、段々部分の仕上がりが汚くなった。かつ、天板と底板の間隔が最大で2ミリくらいの誤差が生じてしまった。

つまり、天板が傾斜してしまった!まあ、最大2ミリ程度の傾斜なのでまあ気にしない。

今日はここまで。

重量級オーディオラックの完成

さて、翌日、作業を再開した。

今日は2019年令和元年5月1日(水)大安だ。

オーディオラックを自作するには、最良の日だ。

下写真のように、外枠の貼り付けが完了した。

写真 外枠の鉢合わせが完了したワテのオーディオラック

上写真は右側が高くなっているが、これはカメラのレンズによる歪みであって、実際にはほぼ平坦になっている。

一方、棚板二枚は既に貼り合わせが完了しているので、下写真のように外枠の中にはめ込んだ。

写真 オーディオラックに棚板を載せる

上の写真はズームレンズの広角側で撮影したのでラック外枠の上の方が極端に広がっているが、実際は綺麗な長方形に仕上がっている。

棚板の取り付けは、下図に示すように、ゴム製のハンマーで叩いて行った。

なお、棚板を下方向に叩いて嵌め込むと棚板の木口が側板に擦れて木口が裂ける。なので、棚板を叩いて嵌め込むのではなくて、側板を外方向にゴムハンマーで叩くほうが良い。

そうするとゴムハンマーで側板を叩いた瞬間に棚板は自重で下に落ち込んで上手い具合に嵌るのだ。

上写真のように棚板を支えている高さ260ミリの側板は単に立てているだけだ。この後、ゴムハンマーで叩いて隙間なく直立させた。

もし棚板高さを変更する予定が無い人は、接着剤で貼ってしまっても良いだろう。

完成したワテのオーディオラック(下図)。

取り敢えず底板は合板三枚重ねにしておいた。元々の設計では底板は合板5枚重ねの予定であったのだが。

写真 二枚の棚板をはめ込んで完成したオーディオラック

写真の画質が今一つ良く無いので完成品の実物の雰囲気をお伝え出来ないのが残念だ。

実物は物凄く頑丈で重厚感がある。

横幅1100x縦924(さらに底板二枚追加すると948)x奥450もあるので市販オーディオラックと比較しても、最大級のサイズだ。

何と言っても36ミリ厚の板を組み合わせているので、市販のオーディオラックでも最上級クラスの厚みだろう。

それに、市販の安い家具は内部が空洞になっている合板を多用しているので、軽くて華奢であるが、ワテ自作のオーディオラックは、針葉樹合板を三枚重ね。内部まで木材が詰まっているので重すぎるくらい丈夫だ。

なお、最上部にはめ込む予定だった二枚の側板は今回は取り付けない事にした。

理由は、取り付けなくても強度的には問題ないし、もし将来、棚板間隔を変更したくなって棚板を外す場合にも最上部の側板をはめ込んでいないと作業が楽なので。

大入れ組手も完璧に決まった

下図に示すように、棚板の固定は大入れ組手にしたが、綺麗に組み上がっている。

棚板は12ミリ合板が三枚貼り合わせの36ミリ厚。

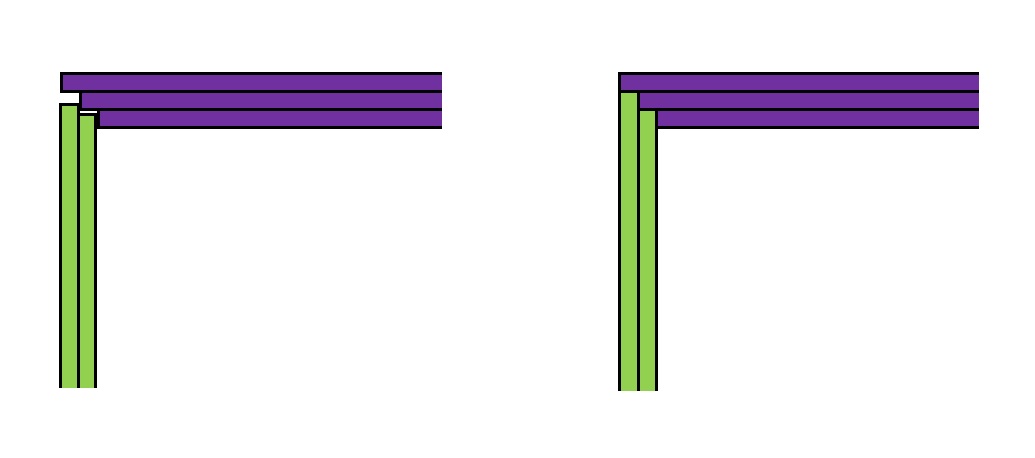

側板は12ミリ合板が二枚貼り合わせの24ミリ厚、そこに12ミリ厚の板を加えて大入れ継ぎにして棚板を支えている。

図 棚板を大入れ継ぎで固定した

一方、四つの角の部分は、下図に示すように段々で組んでみたのだが、多少隙間が開いてしまった。

図 コーナーの木組みが多少隙間が開いてしまったが強度的には問題無さそう

やはりコーナーを綺麗に仕上げるには、上でも説明したように、内側から一枚ずつロの字型に組み上げるのが良いだろう。その時に、もし寸法が設計図よりも長い場合には鉋などで削って修正する。

ワテみたいに行き成り板を三枚貼り合わせてしまうと、端の段々になった部分に寸法誤差が出るので、上写真のように1ミリ程度の隙間が開いてしまう。

次回、類似の棚を作成する場合には、内側から一枚ずつロの字型に貼り合わせる作戦を実行してみたい。

塗装に関して

今回作成したオーディオラックは針葉樹合板の素材のまま何も処理していない。

必要に応じて塗装をすると良いだろう。

ワテだったら、油性ニス(油性ウレタンニス)を塗るかな。

油性ウレタンニスは乾燥すると丈夫な皮膜が出来るので耐久性、防水性は良いし値段も安い。それに透明なニスを選べば、針葉樹合板の木目を生かす事が出来るからだ。

あるいは、針葉樹合板の木目を隠すような色付きのペンキでも良いだろう。例えば黒色に塗って市販オーディオラック風の仕上げにするなど。

その場合には、事前に下地処理をすると仕上がりが綺麗になる。具体的には木工パテやとの粉を使って針葉樹合板の木目や節の部分の凹凸を平坦化しておく。

この製品はスプレー式なので手軽に塗れる。重ね塗りをすれば仕上がりも綺麗に出来る。

水性ウレタンニスは油性に比べて臭いが少ないのでお勧めだ。

まとめ

平成31年4月30日(火)から作業を開始したオーディオラック自作プロジェクトであるが、翌日の令和元年5月1日(水)に無事に完成した。

予算約1万円、作業時間は約3時間くらいか。

- 1時間 ホームセンターに針葉樹合板を買いに行く

- 1時間 板材を貼り付けて天板、側板、棚板、底板を作る

- 1時間 貼り付けた各パーツ(天板、側板、底板)を長方形に接合

- あとは棚板をゴムハンマーで固定して完成

と言う感じ。

外寸 幅1100x高948x奥450

内寸 幅1028x高260x奥450の棚が三段

12ミリ厚の針葉樹合板を三枚貼り合わせて36ミリ厚の板材を使ったので、物凄く頑丈なオーディオラックが完成した。

中央部分に支柱を入れていないが、それにもかかわらず60キロ弱の体重のワテが棚板の上に乗っても殆ど撓まない丈夫さだ。

必要に応じて棚板の枚数を増やしたり、棚板間隔を変更出来る工夫を入れた。

完成した満足度は90点くらいか。

反省点としては、コーナーの接合が今一つ綺麗に仕上げる事が出来なかった。

その理由は本文中にも記載したが、要するにホームセンターでカットして貰った板材は1ミリ程度の誤差がある。

かつ、それらの部材を三枚貼り合わせたので、益々誤差が大きくなる。

なので、最初に三枚貼り合わせるやり方では無くて、寸法を測定しながら内側の板材を一枚ずつ四角に貼り合わせて行く方式の方が綺麗に組み上げられると思う。もし板材の寸法が1ミリ程度長い場合には貼り合わせる前に鉋などで削って修正すれば良いのだ。

次回、もし類似の箱物を作る場合は、その方式でトライしてみたい。

と言う事で、ワレコ式超重量級オーディオラック令和元年バージョンは無事に完成した。

ヤマハの有名なオーディオラックGTRに勝るとも劣らないワレコ式オーディオラックだ!

あるいは、朝日木材加工さんのオーディオラックも有名だが、この製品はワテのオーディオラックと同じくらいのサイズ。

でも価格は8万円程度!

一方、ワレコ式オーディオラック令和元年バージョンは約1万円で完成!

それに、棚板の中央に支柱が無いのでオーディオ機器の設置作業がやり易い利点もある。

皆さんにもお勧めしたい。

なお、本当なら綺麗に塗装したいのだが、現状ではワテの作業部屋はあまり広くないのでそこまでは出来ない。もし広い工作室やガレージが有れば、黒色のウレタン塗装をしてポリッシャーで磨いて光沢のあるピアノブラックに塗装したいのだが。

そうすれば一台30万円くらいで売れるかもしれない。

その時にはワレコ木工株式会社の誕生である。

ちなみに、完成したオーディオラックは取り敢えず部屋の整理の為に、単なる棚として使っている。もう少し部屋が片付いたら、オーディオ機器を載せてオーディオラック本来の使い方をする予定だ。

(追記)その後、塗装した。

![[エース] 牛床マジック AG441 Mサイズ](https://m.media-amazon.com/images/I/31Hm5s10V+L._SL160_.jpg)

コメント