ワレコ

先日、栗ご飯を炊いた。

美味かった。

秋だ。

一箱700円もするのか。ワテはもちろん賞味期限切れ間近の半額セール品を買ったのだ。

さて、表題の「金田式No. 128オールFETスーパーストレートパワーアンプ」製作プロジェクトであるが、先日PCBWayさんに発注していたパーツが自宅に到着したのだ。

具体的には、以下のパーツが到着した。

- パワーアンプ専用基板、DCDCコンバータ基板

- シャーシパネル(フロント、リア)

- ヒートシンク(TO-3型パワーMOS FET 四個搭載)

今回初めてPCBWayさんのCNCメニューでアルミ板に穴開け加工を依頼してヒートシンクを製作した。

当記事では、PCBWayさんから到着したこれらのパーツを写真で紹介したい。

前回記事はこちら↴

ヤフオクに出品中の専用プリント基板はこちら⤵

では、本題に入ろう。

PCBWayから届いた部品

下写真はDHLで配達されたPCBWayの小包だ。

写真 DHLで配達されたPCBWayの小包

DHLの袋を開封すると下写真の小箱が入っていた。

いつもならプリント基板だけの発注が多いが、今回はそれに加えてアルミ板の加工も依頼したので、PCBWayの小箱もいつもより一回り大きなサイズだ。

写真 いつもより一回り大き目のPCBWay小箱に入っている

小箱を開封すると、下写真のようにクッション材で厳重に包まれたアルミパネルが出て来た。

写真 クッション材で厳重に包まれているアルミ板(レーザー穴開け加工2点、CNC加工1点)

下写真が今回発注した全部の品物だ。

写真 今回発注した全部の品物(基板2種類、アルミ板3点)

上写真で示したようにアルミ板加工品はクッション材で厳重に梱包されているので、開封するのに少々手間取ったが、それくらいしっかりと梱包されているので安心感がある。

写真 「金田式No. 128オールFETスーパーストレートパワーアンプ」用パーツ(PCBWay製造)

プリント基板は両面スルーホール1.6mm厚で、ランドは有鉛ハンダメッキ仕上げだ。

アルミ板のCNC加工・金色アルマイト仕上げ

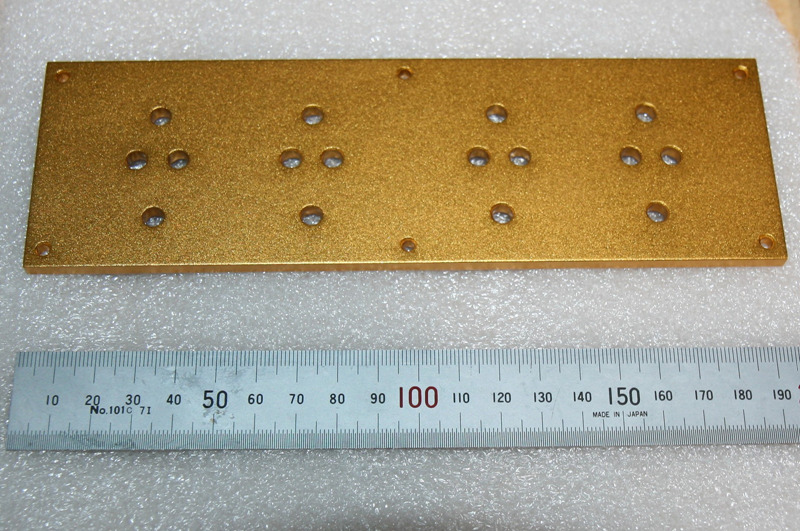

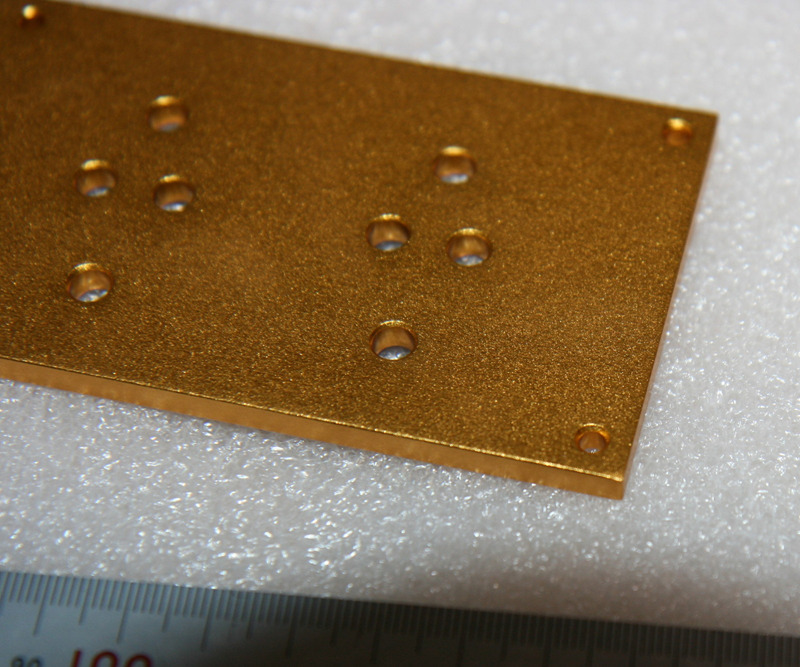

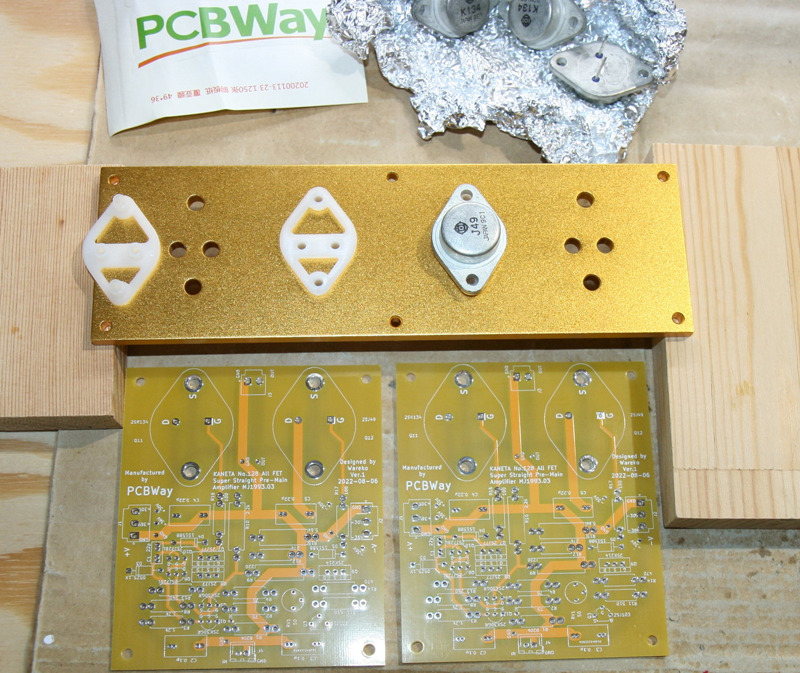

下写真のゴールドの板が、TO-3型パワーMOS FET(日立2SK134, 2SJ49)を四個取り付けるヒートシンクとして使う。

写真 金色:TO-3型パワーMOS FET用ヒートシンク、黒色:アンプフロントパネル

ヒートシンクなのでアルミ地肌剥き出しでも良いのだが、アルマイト加工の費用は数ドル程度なので試しに金色(ゴールド)アルマイト仕上げを追加してみた。

一方、上写真下の黒色アルマイト処理のフロントパネルにはレーザー刻印(laser engraving)の手法で文字を入れて貰った。

アルミ板のレーザー切断加工・黒アルマイト加工・レーザー刻印文字加工

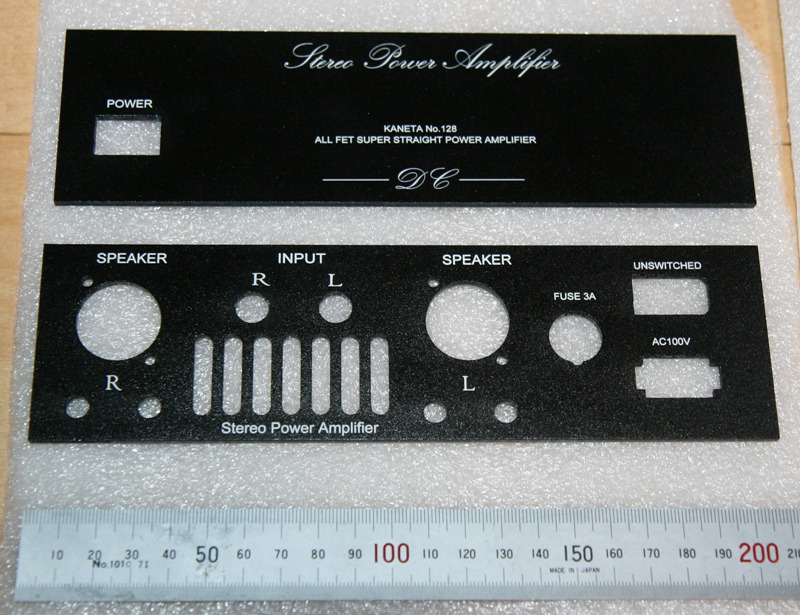

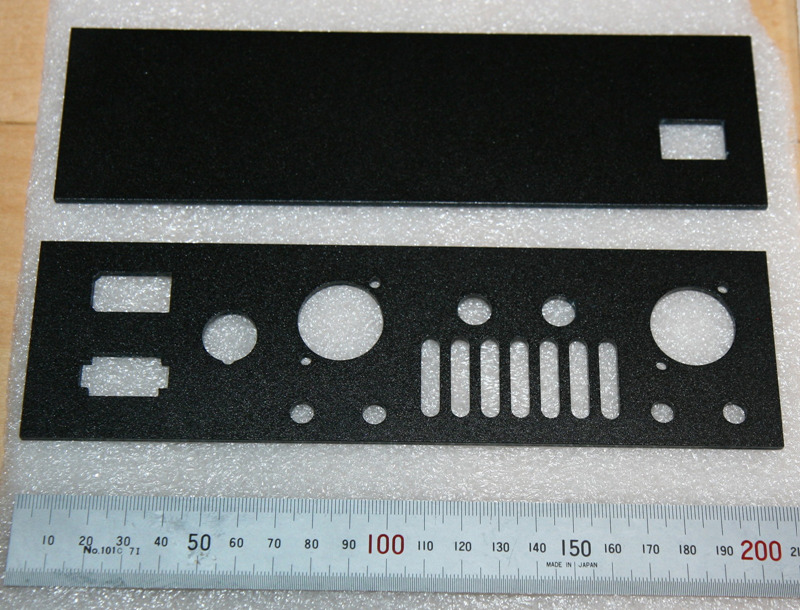

下写真のように二枚の黒色アルマイト加工のアルミ板を製作した。

金田式アンプのフロントパネルとリアパネルに使うのだ。

写真 金田式アンプのフロントパネルとリアパネルに使うアルミパネル

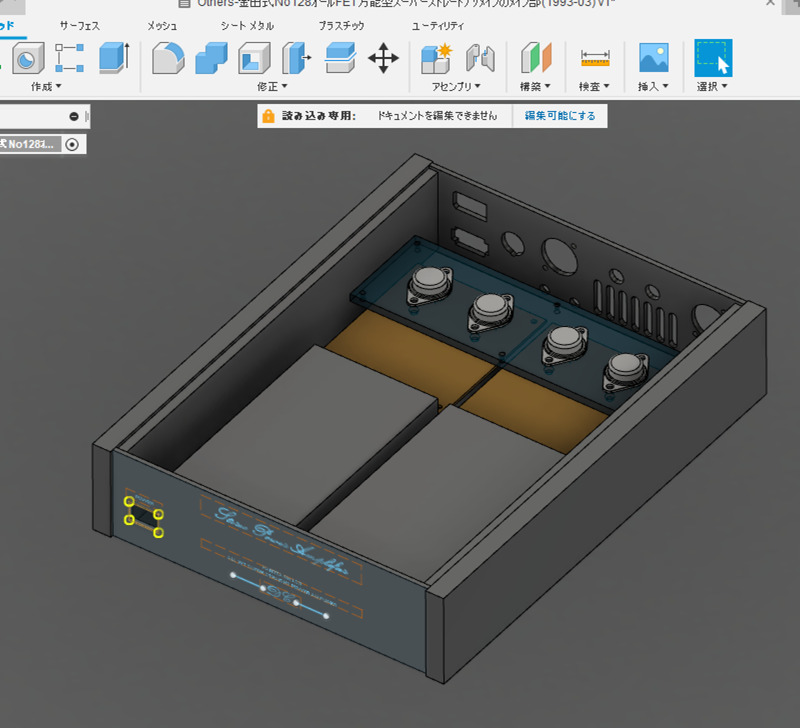

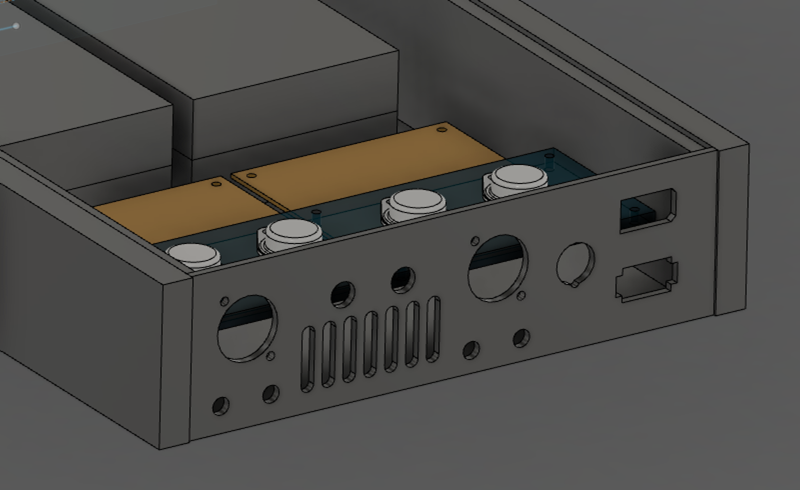

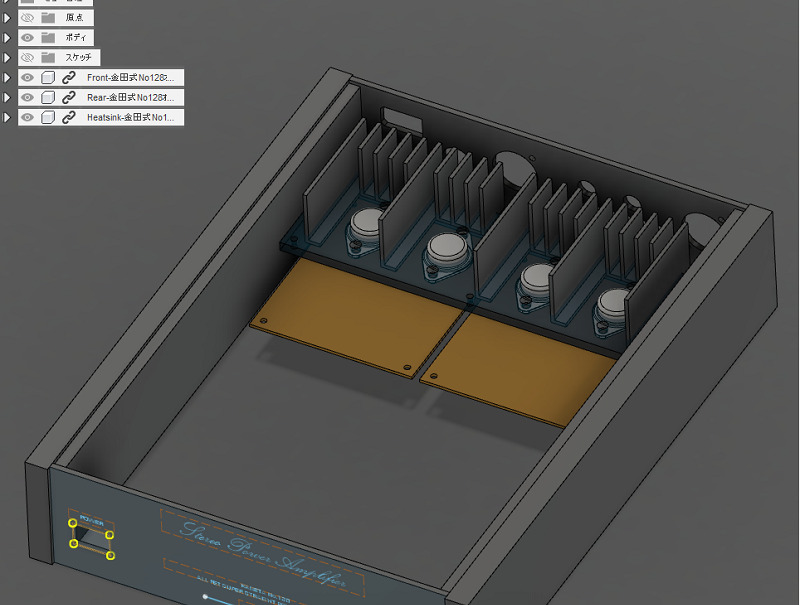

これら二枚のパネルを使って自作する予定のシャーシの完成予定図は下図のようになる。

図 金田式No.128オールFETパワーアンプのシャーシ設計(Fusion 360)

上図において、シャーシの天板、底板はA4サイズ(297x210x3t)のアルミ複合板を使う予定だ。

木製の側板は高さ60mmのサイズにする予定だ。

それらのパーツを接着剤で貼り合わせて、自作のシャーシを作るのだ。

シャーシ前方にはスイッチング電源を搭載する。

DCDCコンバーター搭載基板(金田式DACに使う予定)

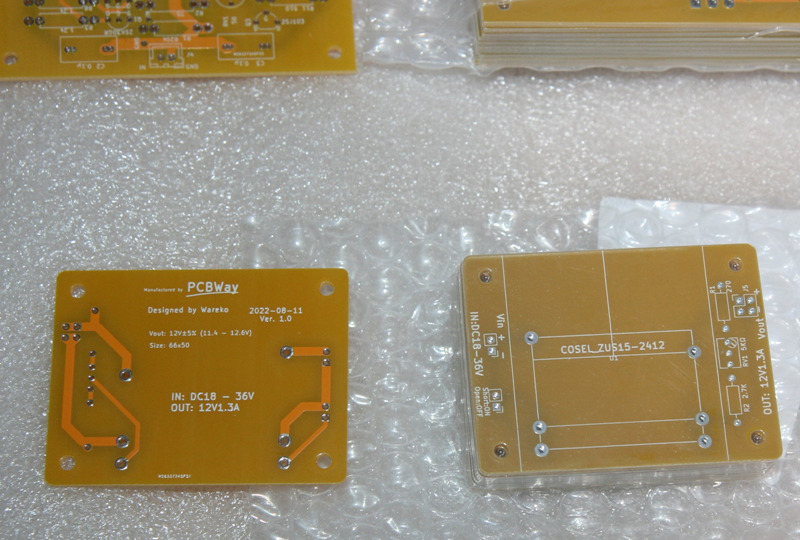

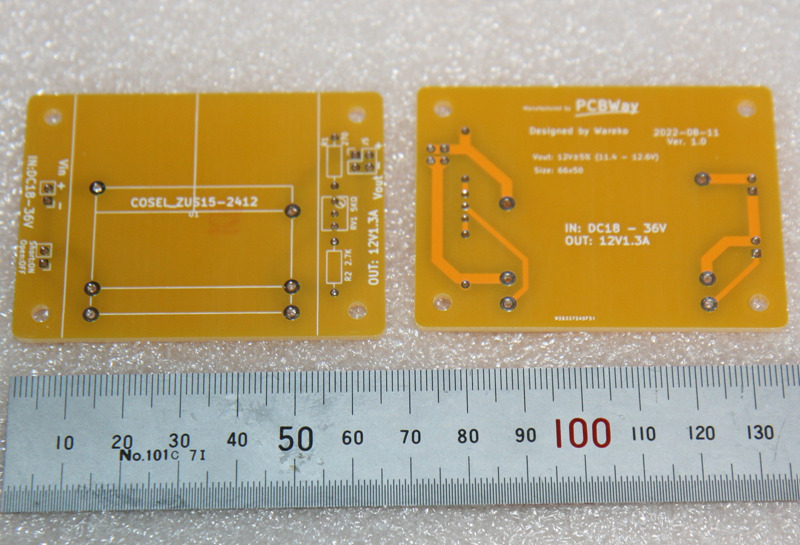

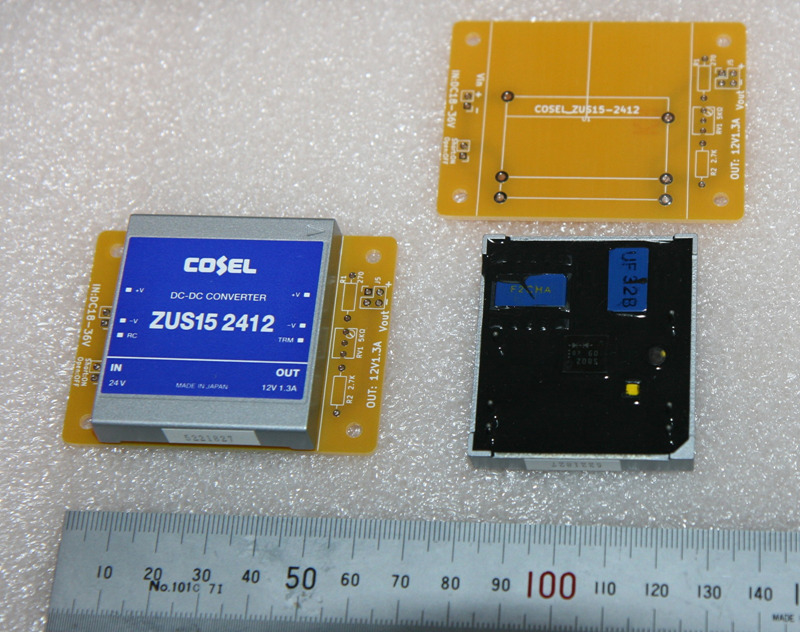

下写真の基板は今回のアンプ製作プロジェクトとは無関係だが、COSEL ZUS152412(入力DC18 ~ 36V、出力12V1.3A)と言う絶縁型DCDCコンバーターを搭載する基板だ。

写真 DCDCコンバーター搭載基板

前回製作した金田式DACに使った±7.5V電源基板(LM317, LM337使用)は入力±35Vから±7.5Vを生成しているので、電位差が大きいので猛烈に発熱した。

その対策としてDCDCコンバーターで+35Vから+12Vを生成して+7.5V基板の入力にしてみる事にしたのだ。同様に-35Vから-12Vを生成してそれをー7.5V基板の入力にする予定だ。そのDCDCコンバーターを載せる基板を発注したのだ。

以下では、これらの部品の詳細を紹介したい。

CNC加工アルミヒートシンクの紹介

下写真がPCBWayさんでアルミ板(Aluminum 6061) 196x62x5t にCNC加工で穴を開けて金色アルマイト処理をしたものだ。

写真 TO-3パワーMOS FET用ヒートシンク(PCBWayのCNC加工と金色アルマイト加工)

製作費用は約70ドルだった。アルマイト加工オプションを付けなければ恐らく10ドル程度安くなると思う。

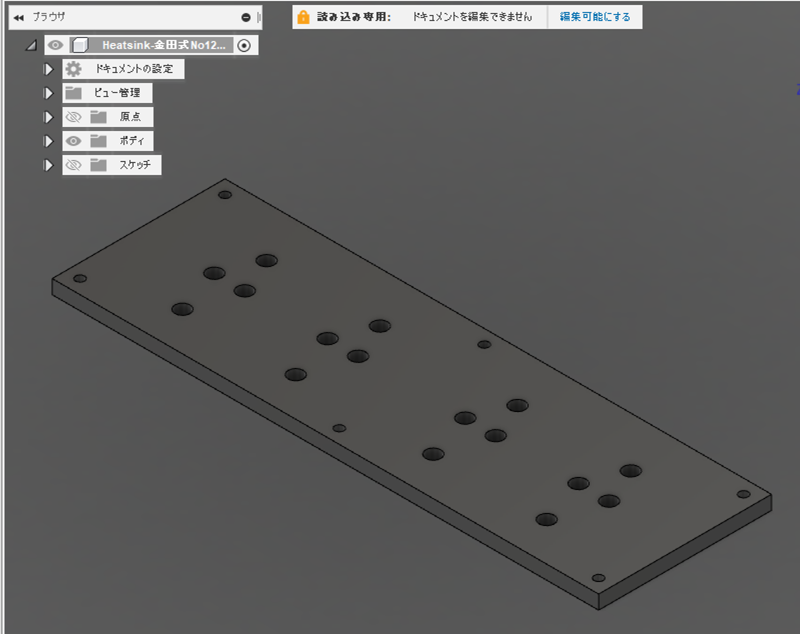

下図がこのヒートシンクをFusion360を使って設計したものだ。

図 アルミ板(196x62x5t)にTO-3型MOS FETを四つ固定する穴を開ける(Fusion360)

PCBWayさんでCNC加工の発注は今回が初めての経験であったが、プリント基板の発注よりも簡単だった。

要するにCNC加工に必要な3DデータをSTEP形式などで事前に準備しておいて、それをアップロードすれば発注作業はほぼ完了するのだ。

あとは発注個数を入力すれば完了だ。

追加オプションとして、表面の仕上げやアルマイト加工の有無・色などを必要に応じて指定しても良い。

今回はSurface finishと言う項目でAnodized – Goldを指定してみたのだ。

その結果、下写真のようにまさに純金ゴールド色の仕上がりになった。

写真 Aluminum 6061(196x62x5t) にCNC加工で穴開けしAnodized Gold仕上げ(PCBWay)

まあヒートシンクとしての機能が有れば良いので金色アルマイト仕上げは無くても良かったのだが、アルマイト仕上げは数ドル程度の費用なので試しにやってみた。

それと、アルマイト仕上げは金色以外にも、シャンパン色、青色、紫、オレンジその他、色んな色を指定出来る。でも画像で見るアルマイト仕上げのサンプル色と実物の色合いは必ずしも同じでは無いので、そう言う理由もあって金色仕上げを試してみたのだ。

KiCad設計のパワーアンプ基板

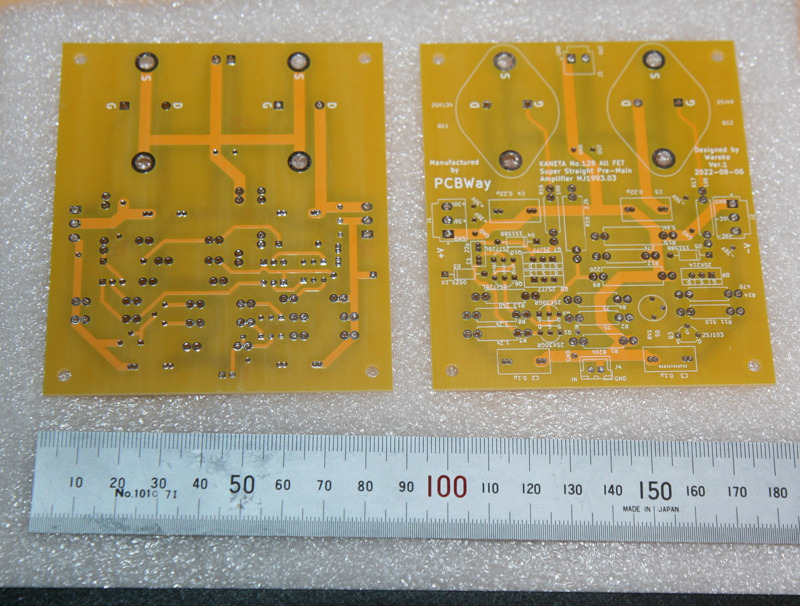

下写真が金田式No. 128オールFETスーパーストレートパワーアンプの専用基板だ。

写真 金田式No. 128オールFETスーパーストレートパワーアンプの専用基板(PCBWay製)

上写真で、基板のサイズは 100×86 mm2 で両面スルーホール1.6mm厚だ。銅箔厚さは標準の35μmより厚めの70μmを指定した。その結果、基板(十枚)の製作費用が約46ドルになってしまった。もし銅箔厚さを標準の35μmなら5ドル程度の費用に抑える事が出来た。

でも、満を持していよいよ金田式オールFETパワーアンプを作るので、ここはどうしても70μmにしたかったのだ。本当は、さらに厚い105μmとか140μmなども試してみたかった、それは費用が大幅に高くなるので今回は見送った。

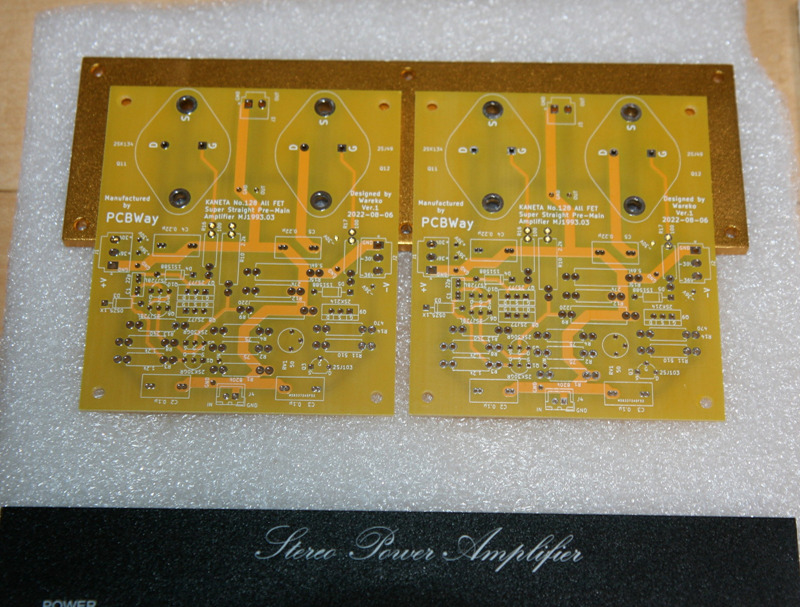

ヒートシンクにパワーアンプ基板を組み合わせる

このヒートシンクをどのように使うのかを以下で説明しよう。

写真 TO-3型パワーMOS FET4個搭載ヒートシンク

上写真のヒートシンクには、下写真のようにアンプ基板に開けたTO-3型MOS FET取り付け穴と同じ位置に穴を開けている。

写真 ヒートシンクとアンプ基板にはTO-3型デバイス取り付け穴を開けている

そのTO-3型デバイス取り付け穴には下写真のように樹脂製の絶縁スペーサーを嵌め込めるのだ。

実際には、絶縁スペーサーはヒートシンクの裏側から嵌め込み、表側にはTO-3型デバイスを挿し込むのだ(下写真の2SJ49)。

写真 ヒートシンクとアンプ専用基板

そして、下写真のようにヒートシンクの下側にアンプ基板を取り付ける事で、MOS FETの電極とプリント基板を最短距離で配線出来るのだ。

写真 ヒートシンクアルミ板にアンプ基板を組み合わせる

完璧な設計だ!

ヒートシンクの放熱フィンが無いのでは?

なお、今回製作したヒートシンクはアルミの単純な平板だ。

本当なら下写真のような市販のヒートシンクのように多数の放熱フィンを付けたかったのだが、CNC加工の製造コストが増えそうだったので、今回は単純な平板で発注したのだ。

でも平板だと放熱効果が低い。つまり熱抵抗が大きくなるだろう。

そこでもし必要ならこのアルミ平板に手作りの放熱フィンを接着剤で貼り付けて表面積を増やして熱抵抗を下げる予定だ。

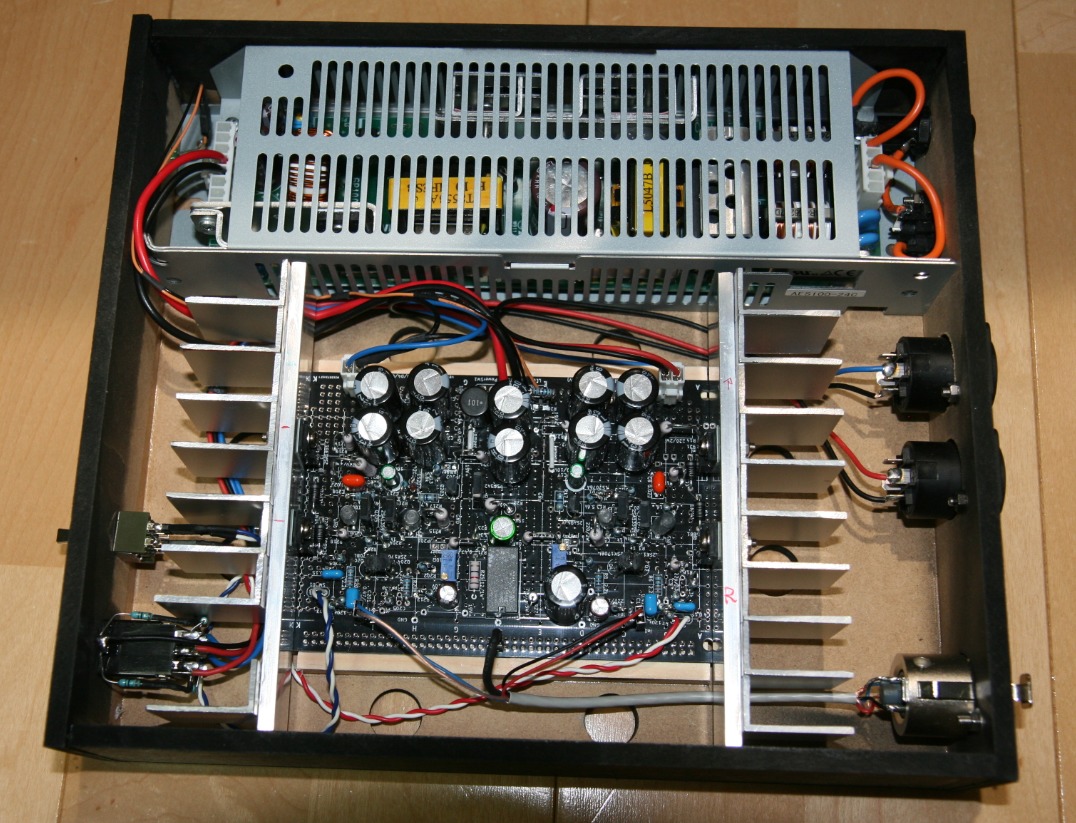

この放熱フィンを貼り付けて表面積を増して放熱効果を高める手法は以前に下写真のぺるけ式TRミニワッターPart5(19V版)を製作した時に実践したところ、非常に効果的だったのだ。

写真 ぺるけ式TRミニワッターPart5(19V版)に取り付けた自作の大型フィン付きヒートシンンク

その製作記事はこちら↴

具体的には下図のような縦長のL型アルミアングルをこのアルミ平板ヒートシンクに貼り付ける予定だ。

図 縦長のL型アルミアングルをアルミ平板ヒートシンクに貼り付けて放熱効果を上げる案

上図のようなフィン付きのアルミヒートシンクをアルミ金属ブロックからCNCで削り出す事はCNCの得意分野だとは思うが、今回は製作費用を抑える為に不採用としたのだ。

その代替案として、アルミ平板にL型アルミアングルを貼り付ける案で行くのだ。

こういう工夫こそDIYの本来の姿なのだ!

なお金属アルミブロックからフィン付きヒートシンクをCNCで削り出す加工をPCBWayさんに発注した場合の費用は未確認だ。

でも費用が気になるので、今度、Fusion360でフィン付きヒートシンクを設計してみて、そのSTEPデータをPCBWayさんにアップロードして費用を見積もって貰うかな。

レーザー切断加工・黒アルマイト仕上げ・レーザー刻印文字入れ加工のパネル2種

下写真が金田式No.128オールFETスーパーストレートパワーアンプに使うフロントパネルとリアパネルだ。

どちらもアルミ5052でサイズは210x60x3tだ。

写真 金田式No.128オールFETスーパーストレートパワーアンプ用フロントパネルとリアパネル

これらのパネルはPCBWayさんのSheet Metalメニューの中のLaser cuttingサブメニューから発注した。

表面仕上げは以下の追加オプションを選択した。

Part Marking : Laser engraving

ここで、Surface finish のBead blast( ビードブラスト仕上げ)とは小さな球体の粉末(ガラスやジルコニアなどが一般的)を吹き付けて表面に小さな凹凸を付ける処理だ。その後で、黒アルマイト仕上げをしている。

金田明彦先生製作の純正金田式アンプの場合には、タカチ電機工業のOSシリーズやSLシリーズのシャーシが使われる事が多い。それらのシャーシはアルミパネルにヘアライン処理仕上げがされている。

PCBWayさんではSurface finishにヘアライン仕上げも選択可能なので、タカチのパネル風に仕上げる事も出来る。ワテの場合は何となくBead blast( ビードブラスト仕上げ)を選んでいる。深い理由は無い。

一方、Parts Markingは表面に文字や記号を入れる処理を意味していて、シルク印刷かLaser engraving(レーザー刻印加工)のどちらかを選択出来る。

今回はLaser engraving(レーザー刻印加工)を選択した。

シルク印刷ではいろんな色を指定出来るメリットがあるが、強く擦ると文字が禿げる。それと、印刷で文字を入れるので、場合によっては文字の輪郭が滲む事もある。

一方、Laser engravingを濃い色の表面仕上げのパネルに対して行うと、レーザーでその表面を焼き切ってアルミ素材のシルバー色が露出するので、見易い文字になる。今回のような黒色アルマイト処理にはシルク印刷よりもLaser engravingの方が適しているとワテは思う。

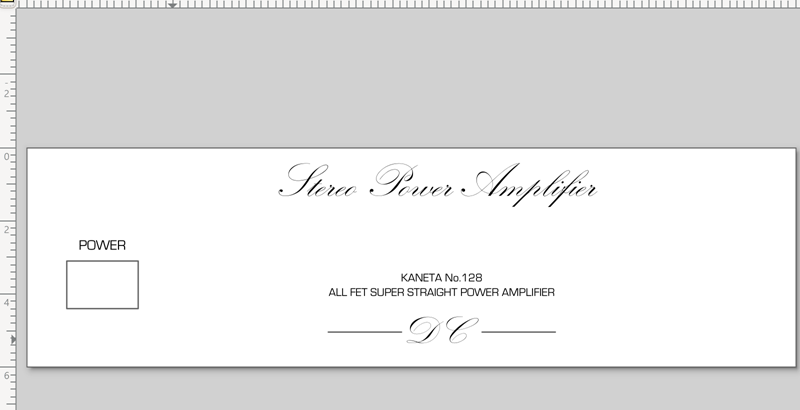

文字入れ用SVGデータ作成はInkscapeがお勧め

PCBWayさんにシルク印刷やレーザー刻印加工を依頼する場合には、SVG形式やPNG形式のデータを準備すると良い。

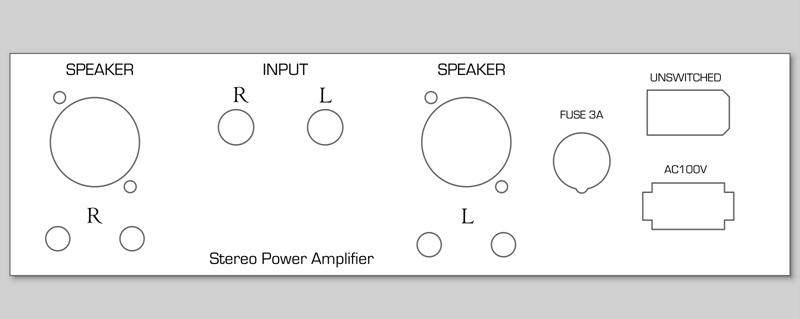

ワテの場合には、Inkscapeと言うフリーソフトを使って下図のようなデータを作成してSVG形式で出力したものをPCBWayさんのサイトにアップロードした。

図 金田式No. 128オールFETパワーアンプシャーシ用のフロントパネル設計図(Inkscape)

Inkscapeを使ったパネルデータの作成方法は前回記事を参照下さい。

下写真は、フロントパネル、リアパネルの裏面だ。

写真 フロントパネル、リアパネルの裏面

下図はリアパネルのlaser engraving文字入れに使ったSVGデータだ。

図 リアパネルのlaser engraving文字入れに使ったSVGデータ(Inkscapeで作成)

下図がリアパネルの組み立て予想図になる。

図 金田式No. 128オールFETパワーアンプのリアパネル

シャーシのサイドウッドの部分は木工DIYで自作する予定だ。

アルミパネルの製作費用

この二枚のアルミパネルの製作費用は一枚当たり約58ドルだった。

PCBWayさんのサイトでは、STEPデータをアップロードすると費用の概算が表示される。

もし加工内容が今回発注したような十数個の穴開け程度の簡単な加工なら、最終的に提示される製作費用は概算費用とほぼ同じになる。

しかしながら、数十個~百個くらいの多数の穴を開けるなどの加工を依頼した場合では、レーザー加工機の使用時間も長くなるので、製作費用も概算金額の1.5倍から2.5倍くらいになる事があった(ワテの経験では)。

いずれにしても、ワテの経験ではPCBWayさんのサイトにSTEPデータをアップロードすると、最終的な製作費用は速ければ数分、遅くても翌日には表示されるので、その費用で納得すれば発注を確定すれば良いので安心だ。

DCDCコンバーター基板紹介

最後にDCDCコンバーター基板だ。

今回の金田式No. 128オールFETスーパーストレートパワーアンプとは無関係なのだが、ジャンク品で入手したCOSELのDCDCコンバーターを搭載できる基板も同時に発注した。

写真 DCDCコンバーターを搭載する基板

上写真の基板には、下写真のCOSEL製のDCDCコンバーターモジュールを取り付けられる。

写真 COSEL ZUS15 2412(入力DC18 ~ 36V、出力12V1.3A)絶縁型DCDCコンバータ

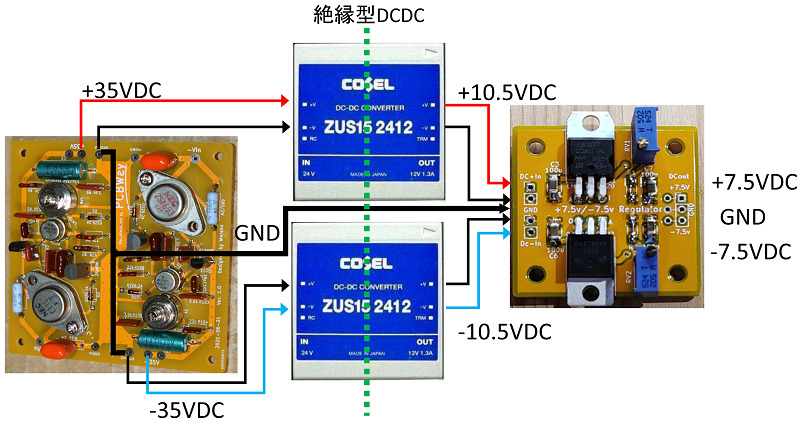

前回製作した金田式DACに使った±7.5V電源基板(LM317, LM337使用)は入力±35Vから±7.5Vを生成しているので、電位差が大きいので猛烈に発熱した。

その対策としてこの絶縁型DCDCコンバーターで+35Vから+12Vを、-35Vから-12Vを生成してそれらを±7.5V基板の入力にする予定だったのだが、よく考えてみるとこの案は上手く行かないような気がする。

なぜなら、この案だと±35V電源基板のGNDと±7.5V電源基板のGNDは接続する事が出来ないはずだ。今回採用予定のDCDCコンバーターは12V出力の単電源タイプだが、もしそれが±12Vの両電源タイプなら問題無く使えたのだが…

と言う事で、この件は±10V程度の両電源を小型トランスとダイオードブリッジで生成して、それを±7.5V電源基板に入力する無難な案で行く事にする。

その後、再度考えてみたらこの案で上手く行く。

つまり下図のように±35VDCの次段に絶縁型DCDCを二台入れる。

図 COSEL絶縁型DCDCを使って金田式DAC(No.281)用電源(±7.5VDC)を生成する案

絶縁型DCDCでは、[+10.5V]-GND を出力するようにしたので、二台のDCDCの出力を直列に接続すれば

[-10.5V] – GND – [+10.5V]

の正負二極電源に出来る。

それを次段のLM317、LM337の三端子レギュレーター基板に入れて出力

[-7.5V] – GND – [+7.5V]

を得るようにした。

±35VDC基板と±7.5VDC基板のGNDは上図の太い黒線で接続する事で共通化している。

実際にこの図のように接続したら発熱を下げる事が出来た。

まとめ

ワレコ

オーディオ機器の自作ではシャーシ加工が最難関だと思う。

アルミシャーシにドリルで穴を開けて、ハンドニブラやヤスリで削って角穴を開ける。

そんな加工は昔はよくやっていたが最近ではやりたくない。

その問題を解決してくれるのが金属加工の外注なのだ!

当記事ではPCBWayさんに発注していた金田式No. 128オールFETスーパーストレートパワーアンプ用のプリント基板、シャーシ用の前後アルミパネル、TO-3型MOS FET用のヒートシンクが到着したので、その出来具合を写真で紹介した。

ワテの場合、最近は自宅に貯め込んでいる電子部品を整理整頓して、不要な物は処分したりヤフオクで販売するなどしている。

今回はワテのパーツボックスで発見した日立製作所製の有名なパワーMOS FET(2SK134, 2SJ49)を使ってオールFETパワーアンプを製作する事にした。

このアンプはワテのPCオーディオ環境で日常的に使いたいと思っているので、見栄えの良い物を作りたい。

そこでFusion360を使ってシャーシを設計して、そのフロントパネルとリアパネルをPCBWayさんに発注したのだ。同時にMOS FET用のヒートシンクとしてアルミ平板に穴開け加工も依頼した。

さらに、アンプ製作用のプリント基板もKiCadで設計してPCBWayさんに発注した。

自宅に届いたこれらのパーツを組み合わせてみたところ、設計通りの寸法に仕上がっていたので、あとは組み上げ作業をやるだけで良い。

自作オーディオ機器のシャーシ加工は、今回のアンプで四台目になるがいずれもPCBWayさんに発注している。

本文中でも解説したように、ワテのお勧めはパネルは黒色系の濃い目の表面仕上げにしておいて、Laser engraving(レーザー刻印加工)で文字を入れるのがお勧めだ。

その結果、ワテが見た限りでは、今回のパネルは今までで最も綺麗な仕上がりになっている。

パネル一枚の製作費用は60ドル程度なので前後二枚で120ドル。今は円安で円に換算すると一万五千円前後になるが、同じような加工を日本の業者さんに依頼するとなると、恐らくパネル一枚で最低でも3万円以上はするだろう。二枚のパネルなら最低でも5~6万円くらいの費用が掛かると思う。

今回はパネル二枚、ヒートシンク一枚、プリント基板二種類をPCBWayさんに発注して費用総額は240ドル程度だった。日本円だと三万円くらいなので日本の業者さんに発注する場合に比べれば格安だと思う。

パネルの外注は非常に簡単なので、皆さんも一度やってみる事をお勧めしたい。

例えばタカチOSシリーズのシャーシを買って来て、前後二枚のパネルと同じ寸法のパネルをPCBWayさんに発注すれば良いのだ。

そうすれば、自分で加工しなくてもレーザー加工機で高精度に穴開け加工や文字入れがされたアルミパネルが二週間前後で自宅に届くのだ。

そのパネルをタカチのシャーシに取り付けるだけで良いのだ。

と言う事で、さっそくこれらの部品を使って金田式No. 128オールFETスーパーストレートパワーアンプの製作に取り掛かりたい。

ここで一句

秋深き 隣はアンプ作る人ぞ

何のこっちゃw

(続く)

コメント