写真 ワテも猫さんの家をDIYで作るかな。

実体顕微鏡用のリング型LED照明自作プロジェクトであるが、前回記事ではKiCadを使って専用プリント基板を設計してPCBWayさんに発注するまでの過程を紹介した。

2020年11月4日発注して、本日は2020年11月10日であるが、DHLでトラッキングナンバーを追跡すると基板はもう既にDHL大阪の集配所まで到着している。

順調に行けばニ~三日後には自宅に届く。PCBWayさんに基板ガーバーデータをアップロードしてから一週間と言う速さだ。

便利な時代になったもんんだ。

さて、基板が届くまでにリング照明の傘の部分を三次元CADで設計して3Dプリンタで印刷した。

当記事では、Fusion360を使った三次元モデルの設計と完成したモデルを3Dプリンタで印刷した過程を紹介したい。

では、本題に入ろう。

Autodesk Fusion360で実体顕微鏡リング照明の傘を設計する

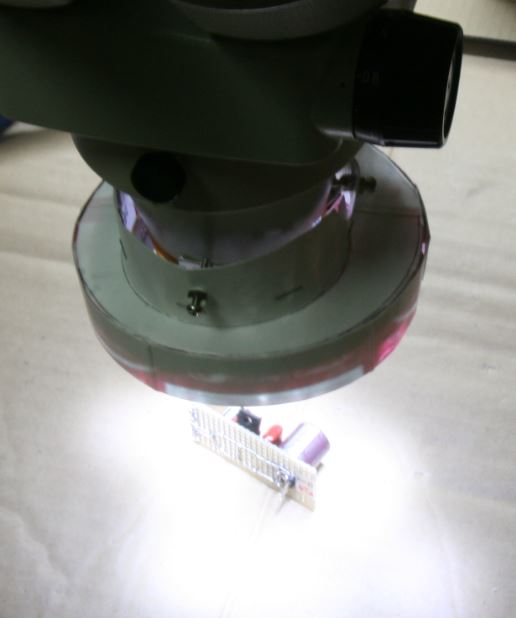

ワテが使っているのはニコンの実体顕微鏡 SMZ-2B だ(下写真)。

写真 中古で買ったNIKON SMZ-2B実体顕微鏡

確か数年前にヤフオクで買った気がする。

そのSMZ-2Bは上写真のように自作のレール式引き出しの裏面にぶら下げる状態で固定している。

顕微鏡を使わない場合には引き出しを奥に収納すれば作業机の上の障害物にならないので、とっても使い易いと自負している。

現在のリング照明(Ver.1)の紹介

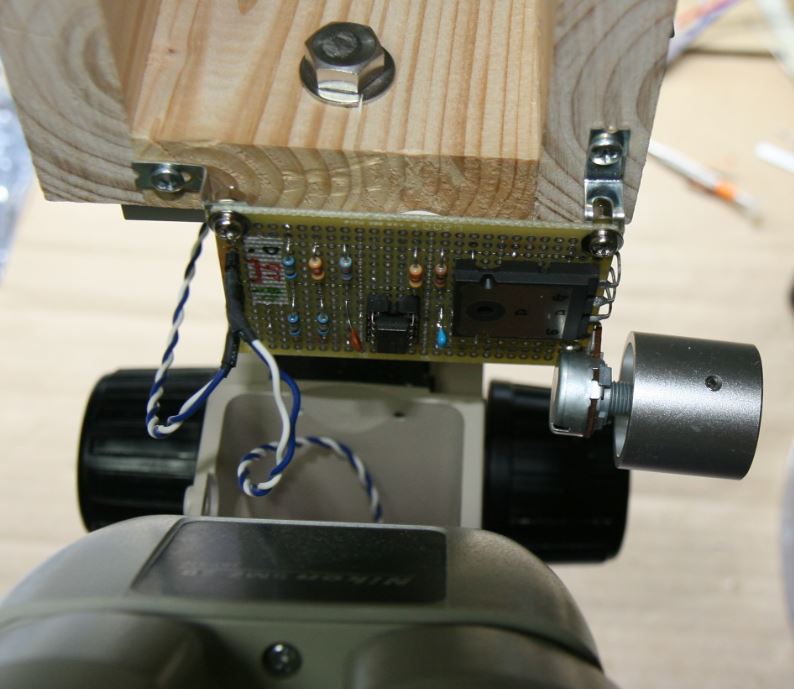

そのニコン SMZ-2Bに二年ほど前に自作して取り付けたLEDリング照明を下写真に示す。

写真 現在使用中の自作LEDリング照明(Ver.1)大半のLED素子が切れて故障中

このLEDリング照明は、同じく自作PWM制御回路で光量を調整出来るようにしている(下写真)。

写真 自作PWM制御回路でLEDリング照明を調光可能

今回新たに自作するリング照明にもこのPWM制御回路をそのまま使う事にした。

新LEDリング照明(Ver.2)のデザイン

さて、ワテが新たに自作したいリング照明(Ver.2)は、以下のような良く見かける市販品のようなリング照明だ。

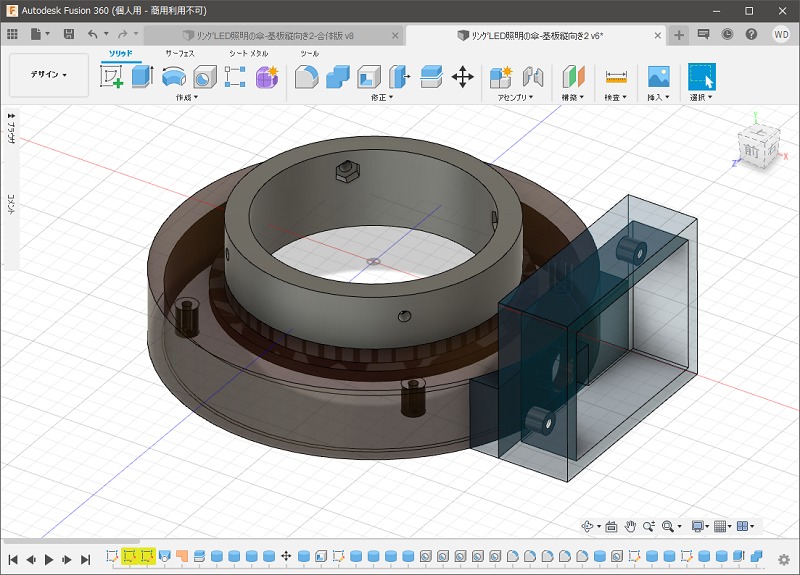

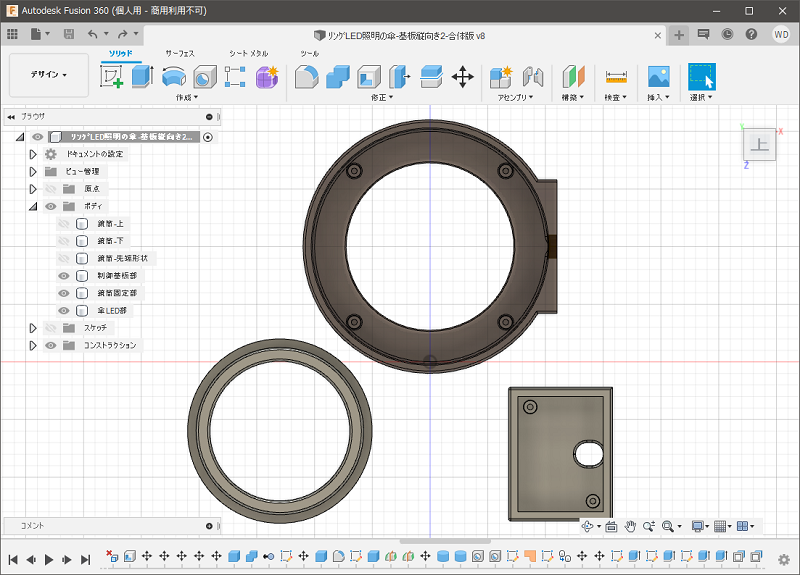

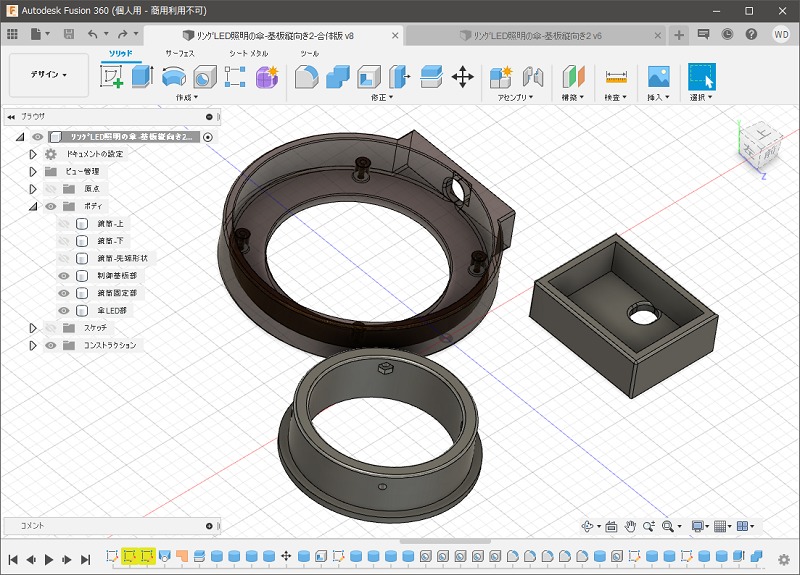

早速、Autodesk社のFusion360デザインソフトを使って三次元モデルを作成した(下図)。

図 Autodesk社のFusion360で設計した新LEDリング照明(Ver.2)

先ほど紹介した市販品の構造とほぼ同じようなデザインだが、制御基板のサイズが大き過ぎたので基板は縦向きに取り付ける構造にした。

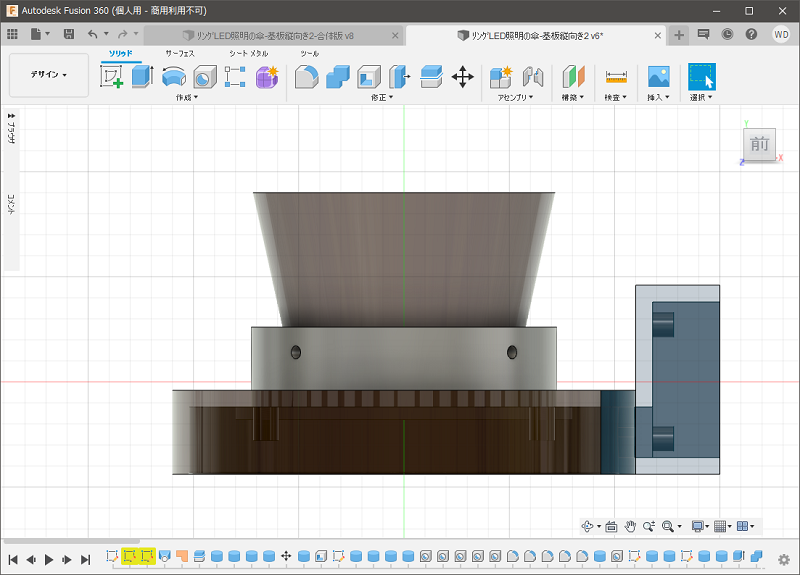

横から見ると下図のようになる。

図 横から見た新LEDリング照明(Ver.2)の三次元モデル(左が前、右が奥になる)

DesignSpark Mechanical 5.0

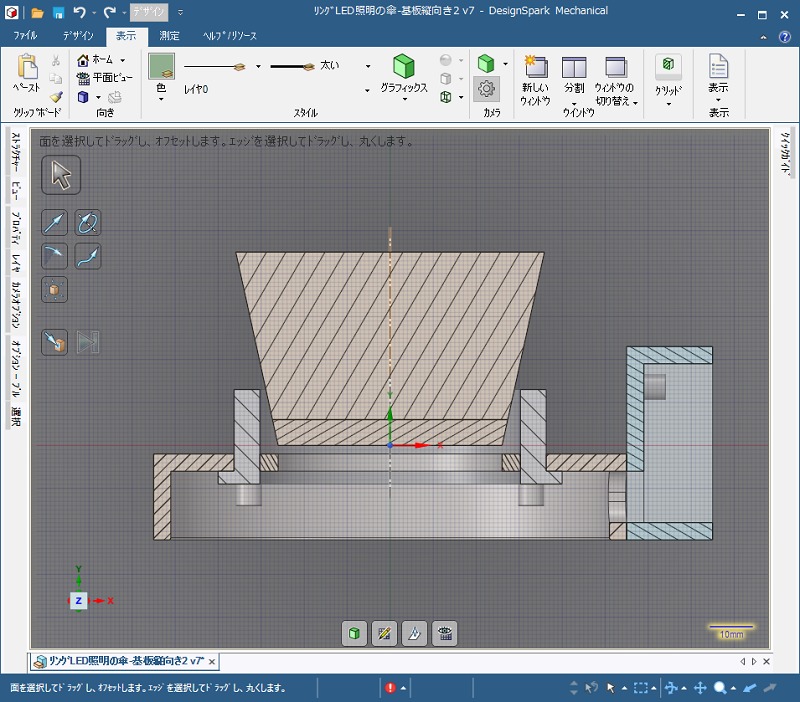

断面形状を表示すると分かり易いと思うので、DesignSpark Mechanical 5.0で断面形状を表示してみた。

Fusion360でも断面形状を表示可能だとは思うのだが、まだその機能は使った事が無い。

そこでFusion360のモデルをstep形式で出力して、DesignSpark Mechanical 5.0にインポート(読み込み専用)して、断面形状を表示したのが下図だ。

図 DesignSpark Mechanical 5.0で表示した新LEDリング照明(Ver.2)の断面形状

取り付け予定のプリント基板は、リング照明部分が外径Φ100mm、内径60mmのドーナッツ状基板。

制御基板は、48x34mmの長方形。それぞれM3ネジ穴用にΦ3.1の穴開け加工をKiCadで指定している。

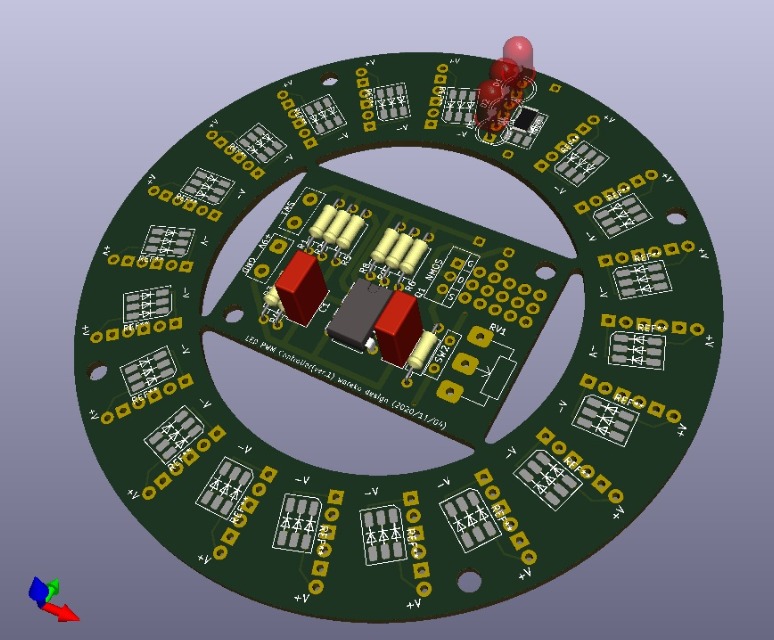

写真 PCBWayさん製作依頼しているLEDリング照明基板をPWM調光基板

上写真の基板中央にあるPWM調光回路基板は使う時には四隅を切り離す。

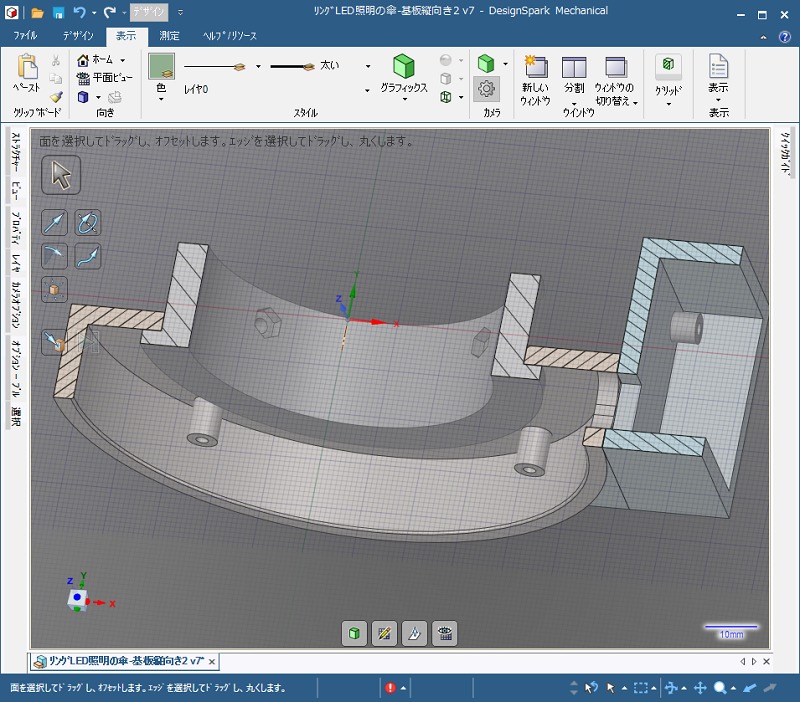

下図のLEDリング照明の断面形状が、ワテ設計モデルの構造を理解するには分かり易いと思う。

図 DesignSpark Mechanical 5.0で表示した新LEDリング照明(Ver.2)の断面形状(その2)

三つのパーツに分けて3Dプリンタで印刷して、それらは接着剤で貼る予定だ。

ワテが使っているPLA樹脂製のフィラメントで作成した3Dプリンタ造形物の接着には、ネット情報によると、「アクリサンデー」と言う接着剤がお勧めらしい。

あと、普通のセメダインなどでも接着出来るようだ。

三つのパーツに分解してモデリングした

このモデルは3Dプリンタで印刷するので、3Dプリンタで印刷し易い形状で設計すると同時に、一体物で作るのでは無くて、数個のパーツに分けて印刷する方式を採用した。

そのほうが無理なく3Dプリンタで印刷出来るからだ。

例えば下写真のようなコップのような形状なら、3Dプリンタで下から積み重ねて印刷し易い。

ところが、もしこのコップを上下逆に伏せて置いたようなモデルなら、積み重ねて印刷して行くと最後にコップの底の部分を支えるものが無いので、印刷出来ない。

その為には、コップの底を支えるような柱状のサポート材を印刷データに追加してやるのだが、過去にサイクロン集塵装置の継手を印刷した時の経験で、サポート材は追加したくないのだ。

と言うのは、サポート材は印刷完了後に除去する必要があるが、簡単には取れないのだ。

最悪、サポート材を破壊している時に、モデル本体が破損するなども経験したので。

「ANYCUBIC MEGA X」3Dプリンタで印刷可能な配置にする

ワテが使っている3Dプリンタは下写真の「ANYCUBIC MEGA X」だ。

この3Dプリンタの特徴としては、最大印刷サイズ 300x300x305mmと大きいのだ。

一般的な3Dプリンタだと、200x200x200mm以下程度の最大印刷サイズのものが多い。

もし設置場所の問題で小型タイプの3Dプリンターしか設置できない人は、大きめの物を印刷したい場合には二分割で設計&印刷して、印刷後に接着するなどの手法でも良いだろう。

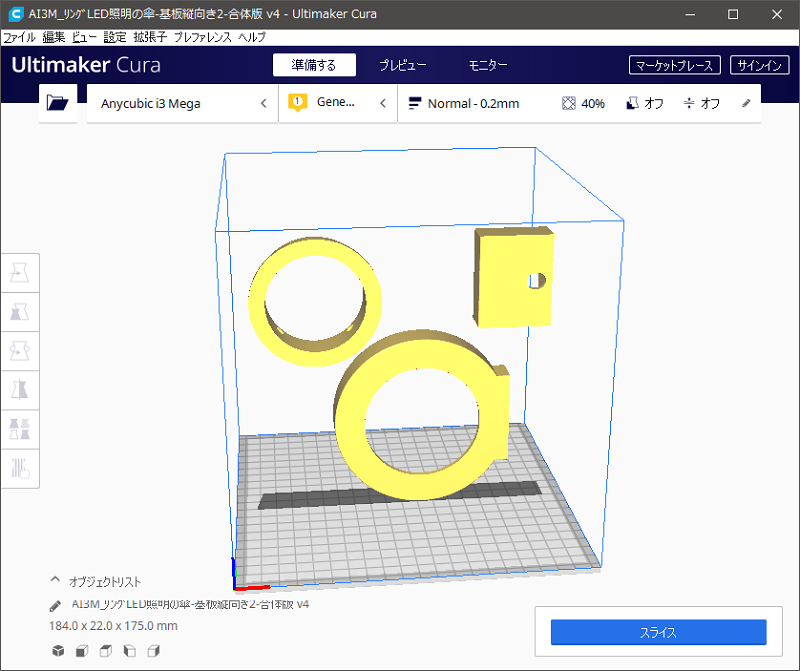

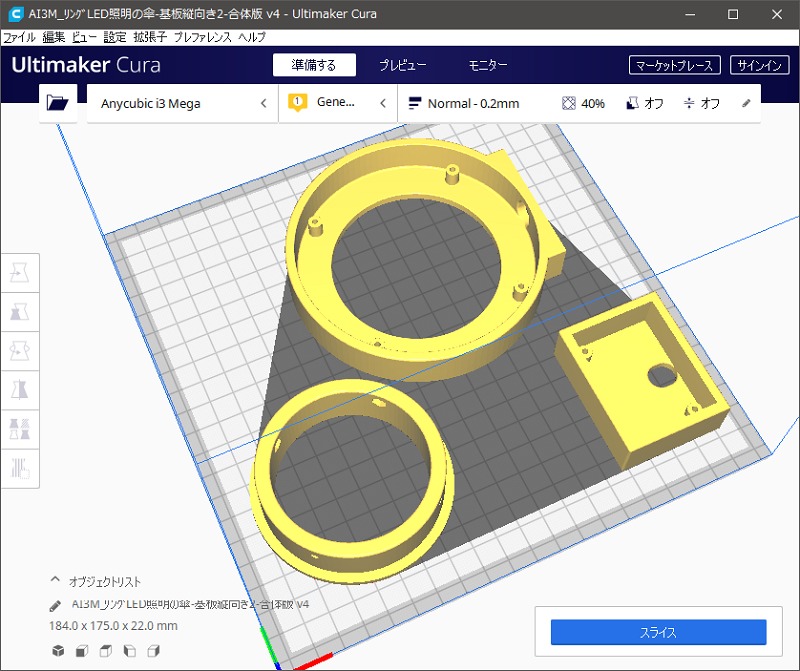

さて、LEDリング照明の傘を構成する三つのパーツを3Dプリンタで印刷出来るように配置した(下図。

図 LEDリング照明の傘の三つのパーツを3Dプリンタで印刷出来るように配置

図 LEDリング照明の傘の三つのパーツを3Dプリンタで印刷出来るように配置(その2)

上図のように、三つのパーツは3Dプリンタで下から一層ずつ積み重ねて印刷してもサポート材を必要としない形状になっている。

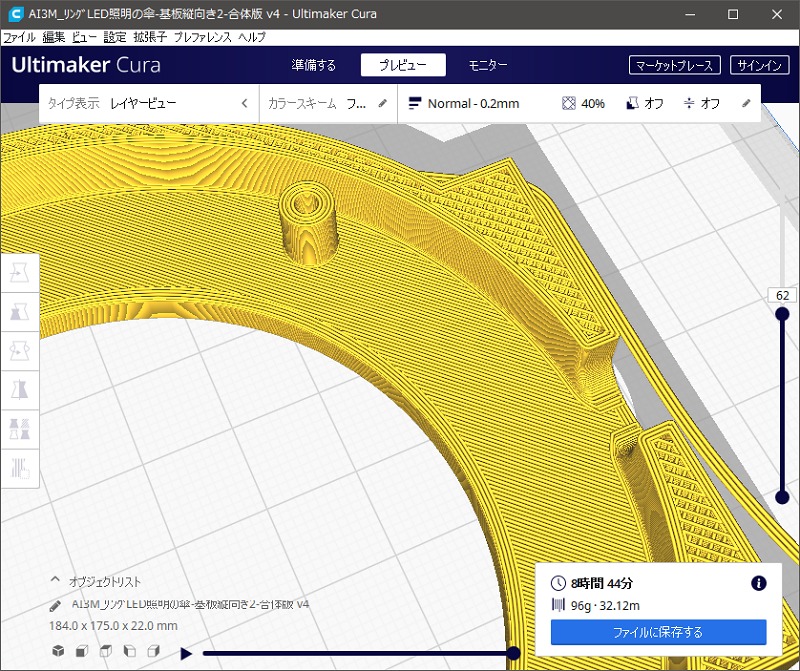

なおケーブルを通す小さな横穴があるが、その天井部分は水平であるが、Fusion360 CADのフィレット機能で穴の左右をR形状に加工しているので、それくらいの傾斜であればサポート材が無くても穴は印刷出来る。

LEDリング基板とPWM制御基板のそれぞれの固定に使う為に円筒形のスペーサーを数個追加している。

その中心にM3(3×0.5=並目)のネジ穴を開けている。ごく一般的なM3ネジを捻じ込めるネジ穴だ。

これはFusion360でネジ穴を開ける専用の機能があるので試してみたのだ。

しかしながら積層ピッチを0.1mmと小さくしても3DプリンタでM3ネジ穴を綺麗に形成出来るとは思えないので、恐らくこのネジ穴には下写真のようなタッピングネジを捻じ込む事になると思う。

一方、LEDリング照明の傘を顕微鏡鏡筒に固定する四つのネジに関しては、傘の部分にM3ネジ用の六角ナットを埋め込めるように六角形状の穴を掘っている。

その穴にM3六角ナットを埋め込んで、必要なら接着剤で固定してM3ネジを通す予定だ。

完璧な設計だ。

Ultimaker CuraスライサーソフトでGコードを生成する

ワテが使っているスライサーソフトは

Ultimaker Cura 4.7

だ。

3Dプリンタ初心者のワテなので、取り敢えず有名そうなやつで無料のスライサーソフトがこのUltimaker Cura のようなので使っている。

でも、あまり性能は良く無い感じ。つまり自動で追加されるサポート材(=ラフト)が必要以上に多くて困る。そのサポート材を編集して少なくするなどの機能も無さそうだし。

図 Fusion360でstl形式でエクスポートしたモデルをUltimaker Curaにインポート直後

Fusion360でstl形式でエクスポートしたモデルをUltimaker Curaにインポートしたら座標系が異なるようで、期待している向きと違う(上図)。

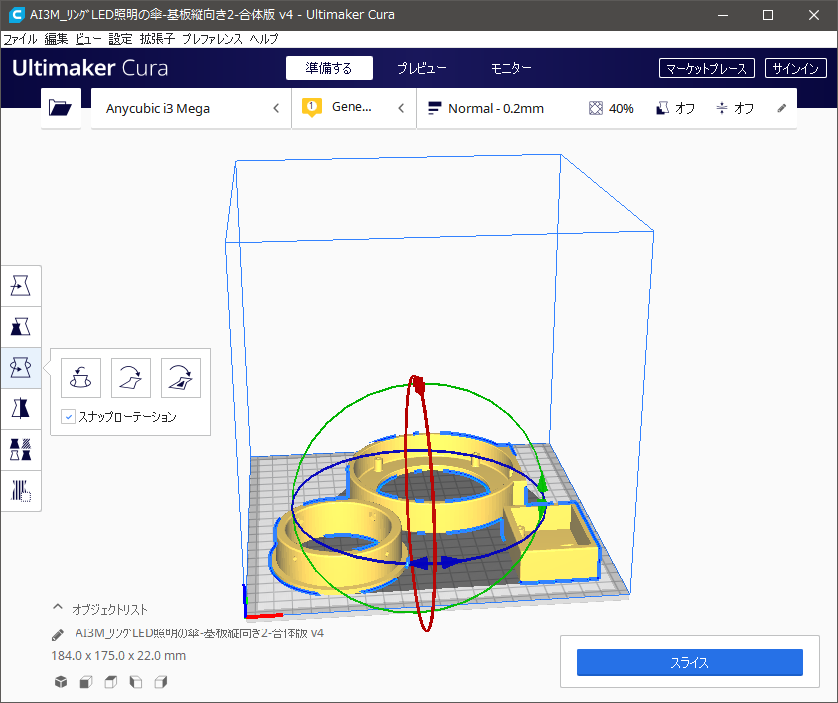

そこで下図のように全モデルを選択して回転させた。Ultimaker Curaはあまり使い込んでいないが、あまり高度な編集機能は無いようだ。単にモデルを回転・並行移動するなどの機能のみかな?

図 Ultimaker Curaでモデルを軸周りに90度回転させた

その結果、無事に三つのパーツを水平面に整列させる事が出来て、印刷出来る配置に出来た。

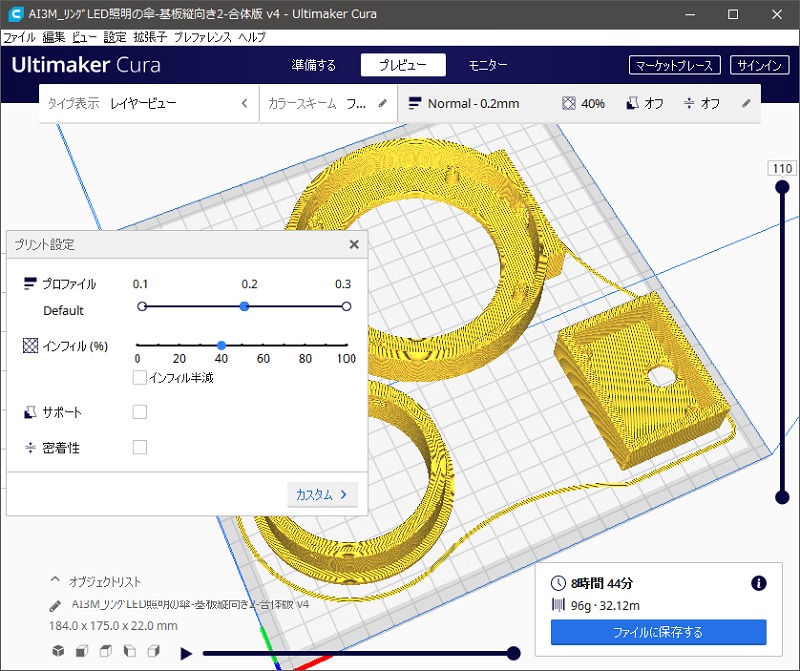

あとは、下図のようにプリント設定パネルを出して、必要な設定をする。

プリント設定は、

インフィル(%) 40%

サポート 無し

密着性 無し

にセットした。ほぼデフォルト設定だが、インフィルのみデフォルト30%から少し増やして40%にして印刷物の中身の密度も高めた。

そしてスライス実行ボタンをクリックすると3Dプリンタ印刷に必要なGコードが生成される。

まあGコードとはワテの理解では、どんな風にプリンタヘッドを移動させて積み重ねて行くかと言うパスの情報だ。CNCマシンなどでも同じくGコードが使われている。

ちなみに、Ultimaker Curaでは下図のように積み重ねて行くレイヤーの実際の様子をシミュレーションで見る事が出来る。

図 Ultimaker Curaで印刷開始して62%経過時点での印刷面の様子(Preview表示)

上図のように、印刷物の内部はインフィルの度合いに応じて隙間が空く。

今回は40パーセントにしたので、まあ半分くらいの隙間が空いている。

推定印刷時間は8時間44分だ。

ちなみにGコードとは?

少しだけGコードに付いて調べてみた。

| Gコード | 内容 |

|---|---|

| G0 | 早送り(位置決め) |

| G1 | 直線補間(直線切削) |

| G2 | 円弧補間CW |

| G3 | 円弧補間CCW |

| G10 | 工具補正入力・補正量設定 |

| G12 | 円切削CW |

| G13 | 円切削CCW |

| G28 | 自動レファレンス点復帰 |

| G40 | 工具補正キャンセル |

| G41 | 工具径左補正 |

| G42 | 工具径右補正 |

| G43 | 工具径オフセット |

| G80 | 固定サイクルキャンセル |

| G81 | 固定サイクル・ドリル |

| G82 | 固定サイクル・カウンターボーリング |

| G83 | 固定サイクル・深穴ドリル |

| G84 | 固定サイクル・タップサイクル |

| G90 | 絶対値指令 |

| G91 | 増分値指令 |

| G92 | 座標系指定 |

表 Gコードの一覧

引用元 http://www2.scphys.kyoto-u.ac.jp/kouba/kouryuu/code.html

先頭がGで始まるからGコードと呼ばれるようだ。それ以外はワテは素人なので良く知らない。

ANYCUBIC MEGA X 3Dプリンタで印刷する

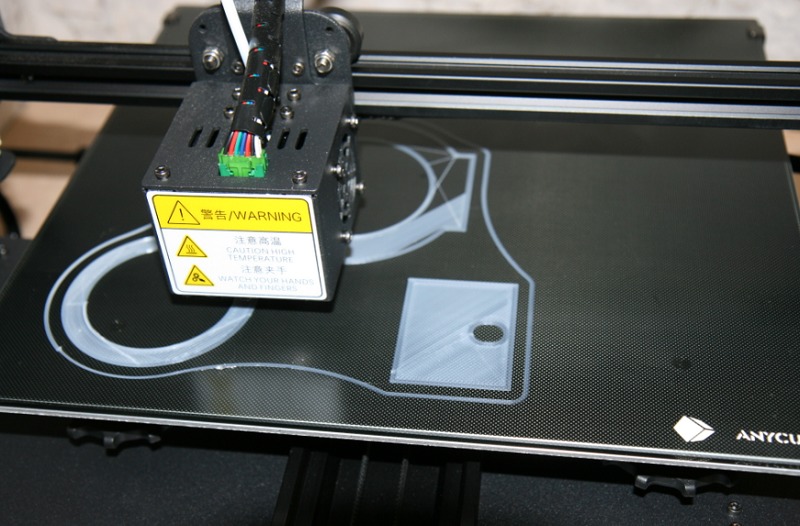

このGコードデータファイルをSDカードに保管して、ANYCUBIC MEGA X 3DプリンタのSDスロットに差し込む。

印刷の手順は過去記事に詳しく解説しているので参照して頂きたい。

まあ印刷の手順としては、印刷ステージの水平調整(手作業)をしっかりとやってから印刷する必要がある。

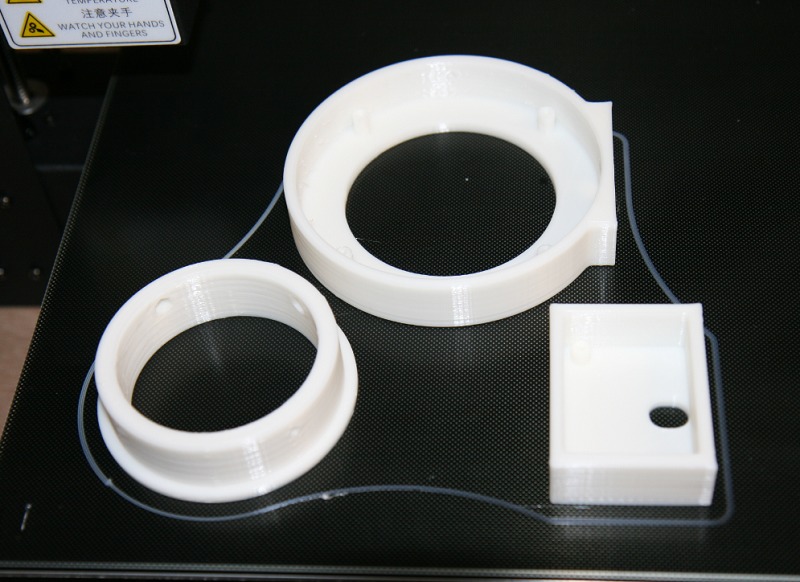

写真 LEDリング照明用パーツを三つ同時に印刷開始した

上写真のように三つ同時に印刷開始したが、いい感じで一層目がステージに貼り付いている。

プリンタヘッドとステージの間の隙間を紙一枚の厚さに調整しておくと、印刷に成功する確率が高くなる。

実は、上写真の成功例の前に2回失敗したのだ。

3Dプリンタでの印刷失敗には、ワテの経験では幾つかのパターンがある。

- 最初の数層を印刷する時点で剥がれてしまう(今回2回発生)

- 印刷が順調に進んで数時間経ったが残りの数層でステージから剥がれた

などを経験した。

前者の印刷開始直後に剥がれる問題の原因は、プリンタヘッドとステージの間隔の調整が不十分なのだ。紙一枚がベストなのだが、それ以上の隙間が空いているとほぼ確実に剥がれて失敗する。

一方、印刷が順調に進んでいても突然モデルが剥がれる事もあった。理由は分からない。ヘッドが移動中にモデルにぶつかったのかも知れない。通常はヘッドはモデルよりも数百ミクロン程度の上空を移動するのでモデルに当たる事は無いのだが、例えば溶けたフラメントが均一に塗り広げられるのではなくて、何らかの原因でドバっと沢山のフィラメントが溶けて、団子みたいなのがモデル表面に付く事もある。

そう言う予期せぬ突起にプリンタヘッドが当たってモデルが剥がれたのかと思う。

と言う事で、今回印刷するような底面積が広くて高さが20ミリ程度の低層住宅のような構造物は最も印刷し易い形状だ。

そのような形状になるようにモデルを設計するのも3Dプリントを成功させるテクニックの一つだ。

下写真は、10層目くらいかな。ここまで来れば印刷物がステージから剥がれる失敗もほぼ無い。

写真 印刷開始して10層目くらい。ここまで来れば印刷に成功する可能性が高い。

翌朝、無事に印刷が完了していた(下写真)。

写真 前日夜から印刷して翌朝印刷完了

下写真のように、ワテのイメージしていた通りの形状で仕上がった。

完璧や!

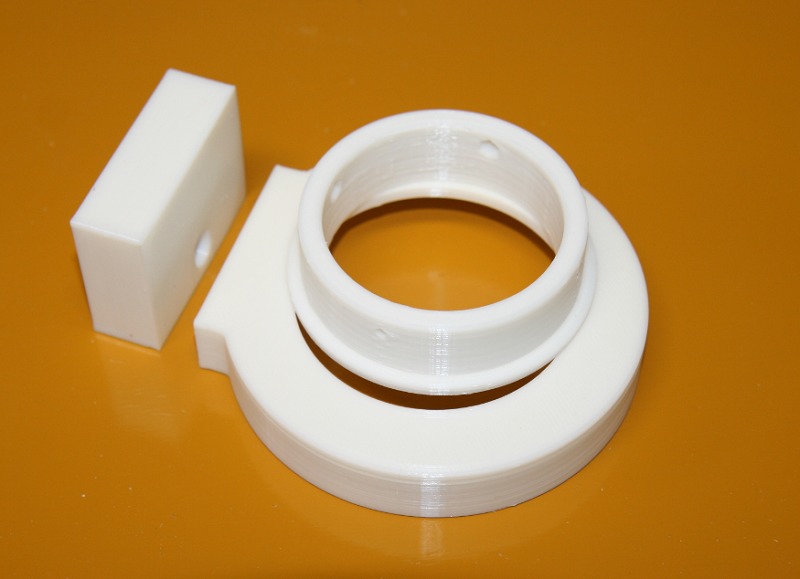

写真 三つのパーツが失敗する事無く印刷完了した

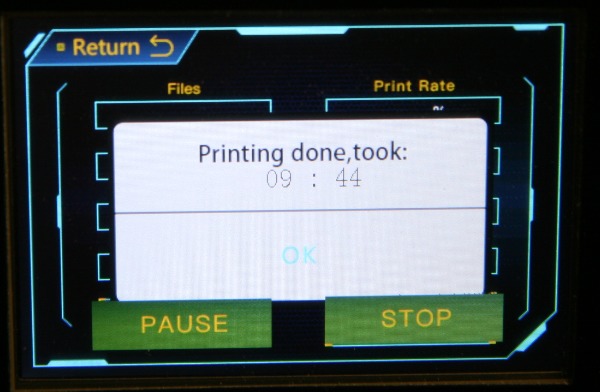

印刷に要した時間は9時間44分。

いや~、3Dプリンタさんは良く働く。

夜中一人で黙々と印刷しているのだ。

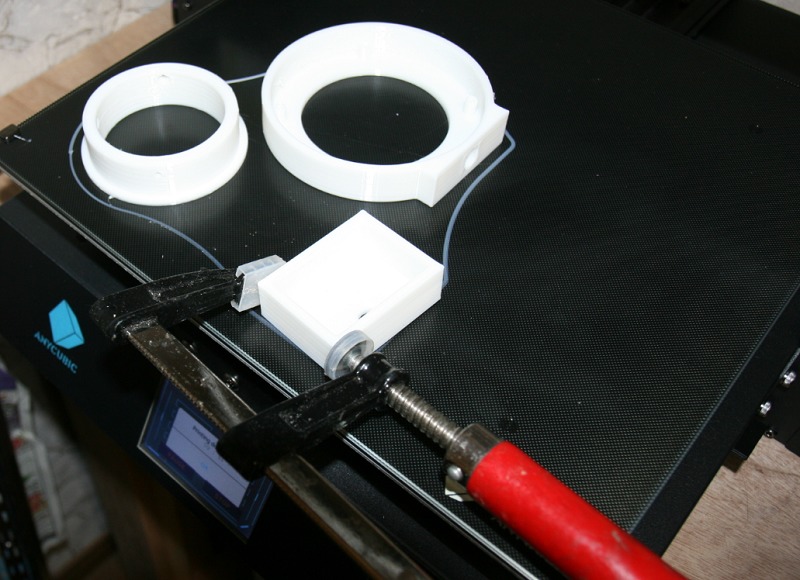

底面積が大きな印刷物は剥がしづらい

底面積が大きな印刷物はステージに密着するので印刷中に剥がれる心配はないので良いのだが、逆に、印刷が終わった時にステージから剥がせない問題がある。

写真 印刷造形物が剥がしづらい場合はクランプを使うと良い

印刷造形物を手で引っ張ったくらいでは剥がせなかったので、上写真のようにF型クランプで挟んで、梃子の原理で力を加える。

でも、無理な力を加えるとPLA樹脂素材のフィラメントはペキッと割れやすいので要注意だ。

上写真の方向から力を加えても剥がせない場合には、クランプする方向を変えて別の側から剥がしてみると良い。そうすると、軽い力でパリッと剥がせる方向が見付かる場合があるので。

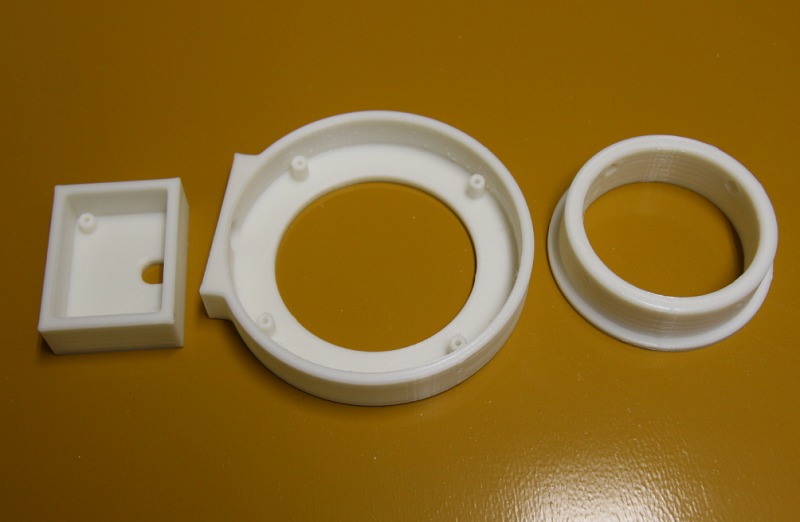

下写真が印刷完了した完成形だ。

写真 M3ネジ穴付きスペーサーも綺麗に形成できている。3Dプリンタは面白いぞ!

ワテの設計通りに印刷出来ている。

お~、素晴らしい。

リング照明の傘を組み立てる

プリント基板はまだ届いていないが、取り敢えずLEDリング照明の傘の部分を組み立ててみる。

写真 三つのパーツを組み合わせた様子

さて、上写真で本当なら大きい穴開きパーツの中に、上に乗っている小さい方の円筒パーツが下から貫通するのだが、設計にミスがあり入らないw。

穴径も円筒部分も直径72.60 mmで作ってしまった。

元々は穴径72.60mm、円筒直径71.60mmのように0.5mmのクリアランスを確保していたのだが、設計途中で穴径を変更した時に円筒部分の直径を穴と同じにしてしまったのだ。

この後、鑢(ヤスリ)で削った。

ウンコスライサー!?

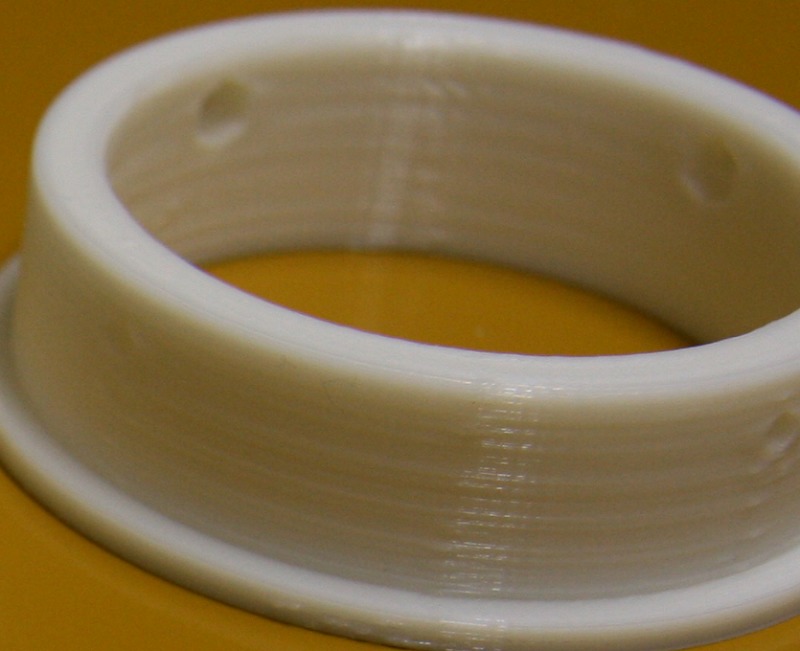

3Dプリンタで印刷すると、例えば下写真の円筒形のモデルの場合でも、周囲に縦に筋状の出っ張りが形成されてしまう。

写真 3Dプリンタ印刷造形物の側面に縦に筋状に現れる凹凸

この部分は本来は円筒形なので滑らかな曲面になるべきなのだが、このような縦の筋状の小さな盛り上がりが出来てしまう。

特に印刷の開始・終了地点でこんなふうな凹凸状態になりやすい。

熱で溶かしたフィラメントのレイヤーを積み重ねて行く熱溶解積層法(ねつようかいせきそうほう、英: fused deposition modeling、FDM)による3Dプリンタの原理的な問題のようだ。

つまりまあボールペンで線を書く時でも、ペンの移動速度が遅くなる最初と最後はインクが多目に出て太くなるのと同じ症状だ。

写真 3Dプリンタ印刷造形物の側面に縦に筋状に現れる凹凸(その2)

それならレイヤーを一層ずつ積み重ねて行くのでは無くて「とぐろを巻く」ように積み重ねて行けば、印刷開始から印刷終了まで全て一筆書きになるので、始点・終点に起因する印刷乱れは起きないと思う。

例えば上写真のような感じで一筆書きで下から上まで積み重ねて行く作戦だ。

そんなスライサーソフトを作ればヒットするかも。

ウンコスライサーと名付けておこう。

なんのこっちゃw

3DプリンタによるM3ネジ穴の形成結果

基板固定用に付けた円筒形スペーサー(中央にM3ネジ穴)は、M3ネジを捻じ込んでみたが穴が小さくて入らなかった。

まあ、そりゃあ、溶けたPLAフィラメントが穴にはみ出すから直径はΦ3mmよりもかなり細くなっているのが目で見ても分る。多分Φ2mmくらいになっているようだ。

写真 基板固定用に付けた円筒形スペーサー(中央にM3ネジ穴)

なので、上写真のM3ネジ穴にはM3ネジではなくてM3タッピングネジを捻じ込んでプリント基板を固定する予定だ。

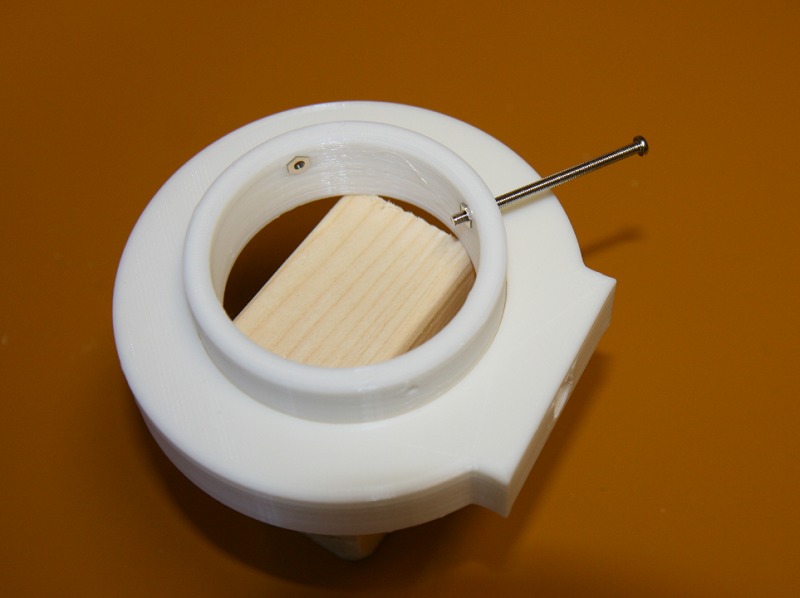

円筒パーツに設けた四つの六角穴にはM3六角ナットを埋め込んだ(下写真)。

写真 円筒パーツに設けた四つの六角穴にはM3六角ナットを埋め込んだ

M3六角ナットの寸法は、ネット検索したところ以下の通り。

対角寸法 直径Φ6.4mmの円に内接

ワテのモデルでは、Φ6.6mmの円に内接する六角穴を開けている。

これで、M3六角ナットを押し込んだらきっちりと嵌め込む事が出来た。接着剤などを使わなくても摩擦で十分に固定出来ている。完璧や。

LEDリング照明の傘を完成させる

半円形ヤスリや紙ヤスリを使って傘部分の穴の内径を削って広げた。

その結果、無事に円筒部分を嵌め込む事が出来た(下写真)。

写真 傘部分に円筒部分を嵌め込んだ完成形(接着剤で貼る前)

市販品のLEDリング照明はネジを三本使って三点支持で固定しているタイプもあったが、ワテの場合には、何となく四点支持にしてみた。

その効果は未確認だ。

まとめ

当記事では、現在自作中の実体顕微鏡用LEDリング照明(Ver.2)の本体部分を三次元CAD Fusion360で設計して、3Dプリンタ(ANYCUBIC MEGA X)で印刷する作業を紹介した。

Fusion360はまだ十分には使い込んでいないが、まあまあ使い易いCADだと思う。

でも欠点も多い気がする。

一番気になっているのは、何らかのソリッドモデルを作るとデフォルトが「結合」とか「引き算」などになっている点だ。

そんなのは大きなお世話だ。普通に「新規ボディ」にしてくれよ。普通のCADは大抵そうなっているだろ。

それがFusion 360の場合には何かソリッドモデルを作ったら勝手に結合したり、引き算したりするもんだから使い辛いと言ったらありゃしない。

一体全体どんな理由でそんな仕様にしたのか教えて貰いたい。責任者出てこい!

それと、マウス操作で視点を回転させる時の操作性が今一つ思った方向に回転しない。

まあ、視点の回転は回転中心に対してマウスの動きを元に行えば良いのだが、単に数学的に変換処理するだけだとFusion360みたいな素人プログラマが作ったような挙動になるのだ。

そうでは無くて、モデルのサイズとか位置とか現在の視野の拡大率とか、そう言うパラメータを全部考慮して回転中心をどこにすべきかなどを決めて、地道に場合分けして泥臭いコードを書けば気の利いた動きを実現出来るのだ。

単に三次元の回転行列を掛け算するようなやり方だと、ユーザーが期待するような挙動にはならない。まあワテも過去にOpenGLで三次元モデルのビューアを作った経験があるので、色んな工夫をした思い出がある。

まあ、ボヤいても仕方ない。Fusion360を無料で使わせて貰っているんだから。

で、本題に戻って設計したモデルをstl形式でスライサーソフトUltimaker Curaに渡してスライスした。

今まで数個の3D造形物(主にパイプの継手)を作った経験で、今回は出来るだけ失敗の無い形状にモデルを作成した。

つまり、なるべく底面積が広くて高さが低く、余分なサポート材が無くても無理なく印刷出来る形状だ。

その為に三つのパーツに分けて設計して印刷したが、ワテのイメージ通りに完璧な造形物を印刷することが出来た。

なお、LED照明傘部分の穴とその内部に入る筒状パーツの直径を同じにしてしまったので、ヤスリで削る必要があった。それが唯一のミスだ。

あとは、PCBWayさんに発注している専用基板の到着を待つだけだ。

基板が到着したら、まずは基板をこのLEDリング照明本体に固定してみる。

それで問題無く取り付けられる事が確認出来れば、電子部品の半田付け作業に取り掛かる予定だ。

必要なパーツ(SMD型のチップ抵抗、3チップLED素子)は既に秋月電子さん、LEDパラダイスさんなどで購入済だ。

3Dプリンターは楽しい

ワテが買った3Dプリンタは少し大型のタイプなので約5万円くらいだが、安いやつだと2万円前後からある。

ワテが買ったのはMEGA-X。最大印刷サイズ 300 x 300 x 305mm と大きいのでかなりの大物も印刷できる。

物は試しに買ってみるとDIYが楽しくなるだろう。

アマゾンで3Dプリンタ本体の 売れ筋ランキングを全て見たい人はこちら。

(続く)

![AmScope LED-144W-ZK-A ホワイトアジャスタブル144 LEDリング照明 顕微鏡 マイクロスコープ用 [並行輸入品]](https://m.media-amazon.com/images/I/51q4DMIBaEL._SL160_.jpg)

コメント